1.本发明涉及单晶高熵电池材料技术领域,具体为一种高容量单晶正极电池材料的制备方法及产品。

背景技术:

2.单晶正极材料由一个或几个大晶粒组成,而传统的多晶材料通常是许多亚微晶的球形聚集体。多晶正极材料中的颗粒粉碎是其较常见的失效形式之一,导致活性材料剥落和表面积增加,这在富镍材料中尤其明显。而单晶型三元材料内部没有晶界,可以有效应对晶界破碎及其导致的性能劣化问题,与商用多晶三元材料相比,单晶三元材料在常温和高温下均具有更好的循环稳定性,且安全性高。

3.目前,单晶正极材料仍有不足之处,其一次颗粒大小在几微米级,尺寸较大导致充放电过程锂离子扩散较为困难,使其放电容量和倍率性都要比同等多元正极材料低。

4.hem(高熵材料)是一类由多种元素以等摩尔比或近等摩尔比组成的新型多主元材料,这种材料具有很多传统材料无法比拟的优异特性。例如在能源应用方面具有巨大潜力,主要代表是hea(高熵合金)和heo(高熵氧化物),通过对高熵系统的组成进行调整,可以实现其有潜力的功能特性,如电催化活性、气体吸收能力、电化学电荷存储等;例如公告号为cn111933926b,名称为《一种锂离子电池正极材料前躯体及其制备方法》的发明专利,其中就公开了一种采用heo制作锂离子电池正极材料的方法,并且通过以镍钴锰镁钛高熵氧化物为晶核、镍钴锰氧化物在其晶核基础上生长、外层再包覆镍钴锰镁钛高熵氧化物,有效解决了高镍镍钴锰材料的安全性及循环性问题;但是,该方法并没有解决用高熵材料作为单晶正极材料也同样存在的锂离子扩散较为困难的问题,这一问题也限制了高熵材料优异性能的未来发展前景,限制了单晶材料的发展。

技术实现要素:

5.本发明的目的在于提供一种高容量单晶正极电池材料的制备方法及产品,以解决单晶正极材料锂离子扩散较为困难,限制了单晶材料发展的问题。

6.为实现上述目的,本发明提供如下技术方案:一种高容量单晶正极电池材料的制备方法,包括以下步骤:用超细的针状富铁基高熵材料作为晶核,制成棒状的单晶氧化物,以提高锂离子扩散速率。

7.在一种较优的方案中,高熵材料为超细的针状富铁基镍钴锰铁镁高熵氢氧化物,化学式为xfe(oh)3·

y(ni

0.2

co

0.2

mn

0.2

fe

0.2

mg

0.2

)(oh)2,晶核外采用nimconmnz(oh)2继续长大成正极电池前驱体材料,烘干后加锂焙烧生长成棒状的单晶氧化物;x、y、m、n、z均为正数。

8.在本方案中较优的,上述制备方法包括以下步骤:

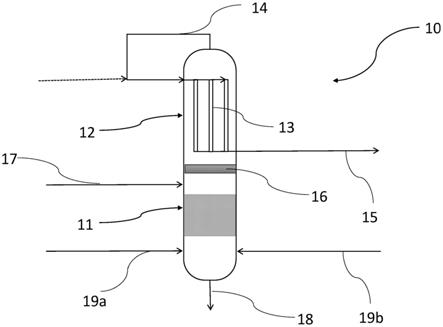

9.s1、按比例配制电池级的铁源、镍源、钴源、锰源、亚铁源、镁源的溶液于容器a中;再按比例配制电池级的镍源、钴源、锰源的溶液于容器b中;

10.s2、将容器a中的溶液全部加入到反应器a中并搅拌,后向反应容器a中加入沉淀剂

a,控制反应ph在11.5~13.0,沉淀剂a加完后继续搅拌2~18h;再将容器b中的溶液、络合剂、沉淀剂b加入到反应器a中,控制反应ph在10~11.5,得到的料浆经洗涤、过滤、干燥得到粉体d;

11.s3、将粉体d和锂源按比例充分混合后,放入到管式炉中加热至760~930℃,保温2~14h,期间通入氧气气氛,保温后冷却至室温,破碎,筛分得到单晶粉末产品。

12.在本方案中优选的,步骤s2中,沉淀剂a为氢氧化钠或/和氢氧化钾,其中氢氧根物质的量与容器a中金属阳离子总物质的量之比为2.2~2.6:1,沉淀剂a加入反应容器a时一次性快速加入。

13.在上述方案中优选的,步骤s2中,络合剂为氨水,沉淀剂b为氢氧化钠、氢氧化钾、碳酸钠、碳酸氢钠中的一种或多种。

14.在上述方案中优选的,步骤s1中,容器a中铁源:镍源:钴源:锰源:亚铁源:镁源摩尔比为0.2~6:1:1:1:1:1;容器b中镍源:钴源:锰源摩尔比为6~9:0.5~2.5:0.5~2.5;容器a中总金属阳离子与容器b中总金属阳离子摩尔比为1:4~30。

15.在本方案中优选的,铁源为 3价相对应的电池级的硫酸盐、硝酸盐或氯化盐;镍源、钴源、锰源、亚铁源、镁源为 2价相对应的电池级的硫酸盐、硝酸盐或氯化盐;容器a中配成溶液的盐总浓度和容器b中配成溶液的盐总浓度均为0.5~6.0mol/l。

16.在上述方案中优选的,步骤s3中,锂源中锂的摩尔量为容器a和容器b中镍、钴、锰、铁、亚铁、镁总摩尔量的1.04~1.2倍;管式炉加热的升温速率为1~8℃/min,氧气通入速率每分钟通入气体体积为0.1~4.0个反应器容积。

17.本发明提供的另一技术方案:一种高容量单晶正极电池材料产品,采用上述任一方案中的制备方法制成。

18.优选的,产品为棒状单晶氧化物,其晶核为针状,针状的轴向长度为0.4-10μm,径向宽度为0.02-0.5μm。

19.与现有技术相比,本发明的有益效果是:

20.1、该高容量单晶正极电池材料的制备方法及产品,开创性地采用超细针状富铁基镍钴锰铁镁高熵氢氧化物作为晶核,开始反应条件是在高ph 11.5~13.5的条件下,在此条件下 3价铁优先生成超细的针状氢氧化铁,镍源、钴源、锰源、亚铁源、镁源也立即在生成氢氧化铁表面生成超细的相应的氢氧化物,即生成超细针状富铁基镍钴锰铁镁高熵氢氧化物,再利用高镍镍钴锰三元氢氧化物在晶核基础上继续长大正极电池前驱体材料,烘干后加锂焙烧后生长成棒状的单晶氧化物,生成的单晶正极电池材料呈棒状,从而缩短电解液中锂离子扩散到单晶内部晶格中的路径,也缩短了单晶内部的锂离子扩散到电解液中的路径,即间接提高了锂离子在二者间的扩散速率,从而提高了容量。

21.2、该高容量单晶正极电池材料的制备方法及产品,采用富铁基除了得到超细针状晶核外,还可以扩大单晶的晶格参数,进一步提高了锂离子扩散速率。

22.3、该高容量单晶正极电池材料的制备方法及产品,外核的高镍镍钴锰三元氢氧化物采用的高镍也提升了电池材料容量。

23.4、该高容量单晶正极电池材料的制备方法及产品,镍钴锰铁镁高熵氢氧化物材料具有高熵效应,稳定性和循环性很好,有利于提高电池材料的循环稳定性和安全性。

附图说明

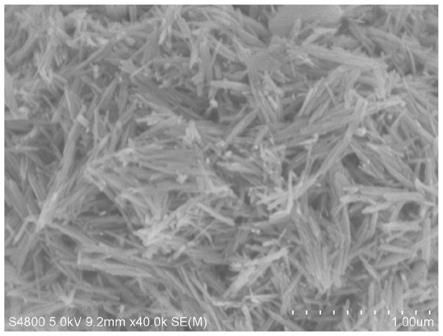

24.图1为本发明的实施例2中晶核的sem图。

具体实施方式

25.为了解决单晶正极材料充放电过程锂离子扩散较为困难,限制了单晶材料发展的问题,本发明的发明人变换思路,从锂离子扩散的路径着手,提供了一种高容量单晶正极电池材料的制备方法,用超细的针状富铁基高熵材料作为晶核,制成棒状的单晶氧化物,从而缩短电解液中锂离子扩散到单晶内部晶格中的路径,也缩短了单晶内部的锂离子扩散到电解液中的路径,即间接提高了锂离子在二者间的扩散速率。

26.在一种较优的实施方式中,上述高熵材料为超细的针状富铁基镍钴锰铁镁高熵氢氧化物,化学式为xfe(oh)3·

y(ni

0.2

co

0.2

mn

0.2

fe

0.2

mg

0.2

)(oh)2,晶核外采用高镍镍钴锰氢氧化物,即nimconmnz(oh)2继续长大成正极电池前驱体材料,烘干后加锂焙烧生长成棒状的单晶氧化物;x、y、m、n、z均为正数;

27.上述实施方式中的制备方法具体包括以下步骤:

28.(1)按比例配制电池级的铁源、镍源、钴源、锰源、亚铁源、镁源的溶液于容器a中;再按比例配制电池级的镍源、钴源、锰源的溶液于容器b中;

29.容器a中铁源:镍源:钴源:锰源:亚铁源:镁源摩尔比宜为0.2~6:1:1:1:1:1;容器b中镍源:钴源:锰源摩尔比宜为6~9:0.5~2.5:0.5~2.5;容器a中总金属阳离子与容器b中总金属阳离子摩尔比宜为1:4~30;

30.铁源可以为 3价相对应的电池级的硫酸盐、硝酸盐或氯化盐;镍源、钴源、锰源、亚铁源、镁源可以为 2价相对应的电池级的硫酸盐、硝酸盐或氯化盐;容器a中配成溶液的盐总浓度和容器b中配成溶液的盐总浓度均宜为0.5~6.0mol/l。

31.(2)将容器a中的溶液全部加入到反应器a中并搅拌,后向反应容器a中加入沉淀剂a,控制反应ph在11.5~13.0,沉淀剂a加完后继续搅拌2~18h;

32.沉淀剂a优选为氢氧化钠或/和氢氧化钾,其中氢氧根物质的量与容器a中金属阳离子总物质的量之比为2.2~2.6:1,沉淀剂a加入反应容器a时一次性快速加入,以快速提高反应溶液的ph,确保针状晶核大量形成;

33.(3)再将容器b中的溶液、络合剂、沉淀剂b加入到反应器a中,控制反应ph在10~11.5,得到的料浆经洗涤、过滤、干燥得到粉体d;

34.络合剂可选用氨水,沉淀剂b可选用氢氧化钠、氢氧化钾、碳酸钠、碳酸氢钠中的一种或多种;

35.(4)将粉体d和锂源按比例充分混合后,放入到管式炉中加热至760~930℃,保温2~14h,期间通入氧气气氛,保温后冷却至室温,破碎,筛分得到单晶粉末产品;

36.锂源中锂的摩尔量宜为容器a和容器b中镍、钴、锰、铁、亚铁、镁总摩尔量的1.04~1.2倍;

37.进一步地,管式炉加热的升温速率可以为1~8℃/min,氧气通入速率宜为每分钟通入气体体积0.1~4.0个管式炉容积。

38.进一步地,上述单晶粉末产品为棒状单晶氧化物,其晶核为针状,可参阅图1,针状的轴向长度优选为0.4-10μm,径向宽度优选为0.02-0.5μm。

39.实施例1

40.(1)按比例配制电池级3mol硫酸铁、1mol硫酸镍、1mol硫酸钴、1mol硫酸锰、1mol硫酸亚铁、1mol硫酸镁的溶液于容器a中;配制电池级硫酸镍26.4mol、硫酸钴8.8mol、硫酸锰8.8mol的溶液于容器b中;

41.(2)将容器a溶液全部加入到反应器a中并搅拌,后向反应容器a中加入12mol/l氢氧化钠溶液2l,控制反应ph在12.5,氢氧化钠溶液加完后继续搅拌10h;后将容器b溶液、10mol/l氨水2.2l、6mol/l氢氧化钠溶液加入到反应器a中,控制反应ph在11,得到的料浆洗涤,过滤干燥得到粉体d;

42.(3)将步骤(2)得到的粉体d和60.5mol锂源充分混合放入到管式炉中以4℃/min加热至850℃,保温8h,期间通入氧气气氛,氧气通入速率每分钟通入气体体积为2.0个管式炉容积。保温后冷却至室温,破碎,筛分得到单晶粉末d;

43.实施例2

44.(1)按比例配制电池级1.5mol硫酸铁、1mol硫酸镍、1mol硫酸钴、1mol硫酸锰、1mol硫酸亚铁、1mol硫酸镁的溶液于容器a中;配制电池级硫酸镍67.2mol、硫酸钴19.2mol、硫酸锰9.6mol的溶液于容器b中;

45.(2)将容器a溶液全部加入到反应器a中并搅拌,后向反应容器a中加入6mol/l氢氧化钠溶液2.94l,控制反应ph在12,氢氧化钠溶液加完后继续搅拌18h;后将容器b溶液、6mol/l氨水3.2l、12mol/l氢氧化钠溶液加入到反应器a中,控制反应ph在11.5,得到的料浆洗涤,过滤干燥得到粉体d;

46.(3)将步骤(2)得到的粉体d和108.2mol锂源充分混合放入到管式炉中以1℃/min加热至760℃,保温2h,期间通入氧气气氛,氧气通入速率每分钟通入气体体积为4.0个管式炉容积。保温后冷却至室温,破碎,筛分得到单晶粉末d;

47.实施例3

48.(1)按比例配制电池级0.1mol硫酸铁、1mol硫酸镍、1mol硫酸钴、1mol硫酸锰、1mol硫酸亚铁、1mol硫酸镁的溶液于容器a中;配制电池级硫酸镍93.6mol、硫酸钴5.2mol、硫酸锰5.2mol的溶液于容器b中;

49.(2)将容器a溶液全部加入到反应器a中并搅拌,后向反应容器a中加入16mol/l氢氧化钠溶液0.85l,控制反应ph在13.5,氢氧化钠溶液加完后继续搅拌2h;后将容器b溶液、16mol/l氨水5.2l、1mol/l氢氧化钠溶液加入到反应器a中,控制反应ph在10,得到的料浆洗涤,过滤干燥得到粉体d;

50.(3)将步骤(2)得到的粉体d和131mol锂源充分混合放入到管式炉中以8℃/min加热至930℃,保温14h,期间通入氧气气氛,氧气通入速率每分钟通入气体体积为0.1个管式炉容积。保温后冷却至室温,破碎,筛分得到单晶粉末d;

51.实施例4

52.(1)按比例配制电池级1mol硫酸铁、1mol硫酸镍、1mol硫酸钴、1mol硫酸锰、1mol硫酸亚铁、1mol硫酸镁的溶液于容器a中;配制电池级硫酸镍56mol、硫酸钴7mol、硫酸锰7mol的溶液于容器b中;

53.(2)将容器a溶液全部加入到反应器a中并搅拌,后向反应容器a中加入12mol/l氢氧化钠溶液1.4l,控制反应ph在13,氢氧化钠溶液加完后继续搅拌12h;后将容器b溶液、

12mol/l氨水2.92l、6mol/l氢氧化钠溶液加入到反应器a中,控制反应ph在10.5,得到的料浆洗涤,过滤干燥得到粉体d;

54.(3)将步骤(2)得到的粉体d和84.7mol锂源充分混合放入到管式炉中以4℃/min加热至900℃,保温10h,期间通入氧气气氛,氧气通入速率每分钟通入气体体积为1个管式炉容积。保温后冷却至室温,破碎,筛分得到单晶粉末d;

55.对比例1

56.(1)配制电池级硫酸镍26.4mol、硫酸钴8.8mol、硫酸锰8.8mol的溶液于容器b中;

57.(2)后将容器b溶液、10mol/l氨水2.2l、6mol/l氢氧化钠溶液加入到反应器a中,控制反应ph在11,得到的料浆洗涤,过滤干燥得到粉体d;

58.(3)将步骤(2)得到的粉体d和60.5mol锂源充分混合放入到管式炉中以4℃/min加热至850℃,保温8h,期间通入氧气气氛,氧气通入速率每分钟通入气体体积为2.0个管式炉容积。保温后冷却至室温,破碎,筛分得到单晶粉末d;

59.对比例2

60.(1)按比例配制电池级1.5mol硫酸铁、1mol硫酸镍、1mol硫酸钴、1mol硫酸锰、1mol硫酸亚铁、1mol硫酸镁的溶液于容器a中;配制电池级硫酸镍67.2mol、硫酸钴19.2mol、硫酸锰9.6mol的溶液于容器b中;

61.(2)将容器a溶液全部加入到反应器a中并搅拌,后向反应容器a中加入6mol/l氢氧化钠溶液2.0l,控制反应ph在10,氢氧化钠溶液加完后继续搅拌18h;后将容器b溶液、6mol/l氨水3.2l、12mol/l氢氧化钠溶液加入到反应器a中,控制反应ph在11.5,得到的料浆洗涤,过滤干燥得到粉体d;

62.(3)将步骤(2)得到的粉体d和108.2mol锂源充分混合放入到管式炉中以1℃/min加热至760℃,保温2h,期间通入氧气气氛,氧气通入速率每分钟通入气体体积为4.0个管式炉容积。保温后冷却至室温,破碎,筛分得到单晶粉末d;

63.上述各实施例和对比例加碳酸锂后放电克容量见下表1:

64.表1加碳酸锂后放电克容量

[0065] 0.2c放电容量mah/g实施例1186.3实施例2191.6实施例3194.6实施例4192.5对比例1183.5对比例2185.4

[0066]

上述的对比例1为常规单晶材料制备方法,从上表1中的数据不难看出,本发明的方法制得的单晶正极材料产品,具有明显更优的0.2c放电容量性能;对比例2与实施例2的区别仅在于向反应容器a中加入的沉淀剂a较少,ph值控制较低,但从结果来看,二者0.2c放电容量性能有较大差异,其原因在于该反应条件导致了针状晶核不能较好地形成,经过大量实验证明,为了更好地生成超细针状晶核,宜控制在高ph值下反应,且不宜缓慢加入沉淀剂a,以防止反应前期达不到高ph值。

[0067]

以上仅为本发明的较佳实施例,但本发明的保护范围并不局限于此,任何熟悉本

技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求所界定的保护范围为准。

[0068]

本发明未详述之处,均为本技术领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。