1.本公开涉及一种蚀刻方法和蚀刻装置。

背景技术:

2.在构成半导体装置时,对形成于作为基板的半导体晶圆(下面,记载为晶圆)的各种膜进行蚀刻。例如,在专利文献1中,就对形成有被称为low-k膜的层间绝缘膜的晶圆进行蚀刻来在该层间绝缘膜形成用于埋入布线的凹部进行了记载。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2016-63141号公报

技术实现要素:

6.发明要解决的问题

7.本公开提供一种能够对形成于基板的含有氧的硅膜切换自如地进行相对于蚀刻气体的保护和蚀刻的技术。

8.用于解决问题的方案

9.本公开的蚀刻方法向基板供给蚀刻气体来对表面进行蚀刻,所述蚀刻方法包括以下工序:保护工序,向设置有含有氧的硅膜的所述基板供给胺气,来在所述含有氧的硅膜的表面形成用于防止被所述蚀刻气体蚀刻的保护膜以进行保护;以及第一蚀刻工序,向所述基板供给所述胺气以及作为所述蚀刻气体之一的第一蚀刻气体,来对所述含有氧的硅膜进行蚀刻,其中,所述第一蚀刻气体是含氟气体。

10.发明的效果

11.本公开能够对形成于基板的含有氧的硅膜切换自如地进行相对于蚀刻气体的保护和蚀刻。

附图说明

12.图1是被进行本公开的一个实施方式所涉及的蚀刻和保护膜的形成的晶圆的表面的纵剖侧视图。

13.图2a是说明所述蚀刻的工序图。

14.图2b是说明所述蚀刻的工序图。

15.图2c是说明所述蚀刻的工序图。

16.图3a是说明所述蚀刻的工序图。

17.图3b是说明所述蚀刻的工序图。

18.图4a是说明所述蚀刻的工序图。

19.图4b是说明所述蚀刻的工序图。

20.图5a是说明所述蚀刻的工序图。

21.图5b是说明所述蚀刻的工序图。

22.图6a是说明所述蚀刻的工序图。

23.图6b是说明所述蚀刻的工序图。

24.图7是被进行了所述蚀刻后的晶圆w的表面的纵剖侧视图。

25.图8是示出各气体的供给定时的一例的时序图(日语:

チャート

図)。

26.图9是示出各气体的供给定时的一例的时序图。

27.图10是示出各气体的供给定时的一例的时序图。

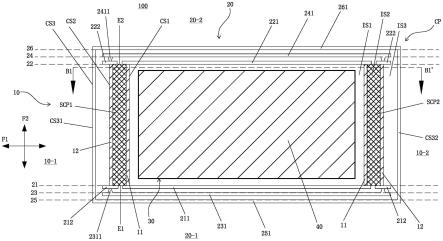

28.图11是用于进行蚀刻的基板处理装置的俯视图。

29.图12是设置于所述基板处理装置的蚀刻模块的纵剖侧视图。

30.图13是示出蚀刻和保护膜的形成的其它实施例的说明图。

31.图14是示出评价试验的结果的条形图。

32.图15是示出评价试验的结果的条形图。

具体实施方式

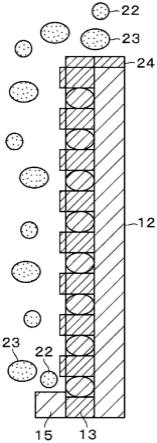

33.下面,对本公开的蚀刻方法的一个实施方式所涉及的处理进行说明。图1示出被进行该处理的晶圆w的表面部的纵剖侧视图。在设置于该晶圆w的下层膜11上分别形成有硅氧化(siox)膜12、siocn膜13、多晶硅膜14、硅氧化膜15。由下层膜11和硅氧化膜12形成有凹部,在该凹部内埋入有由硅氧化膜15和多晶硅膜14构成的层叠膜。该层叠膜通过由多晶硅膜14覆盖硅氧化膜15而构成。也就是说,在下侧配置有硅氧化膜12,在上侧配置有多晶硅膜14。

34.而且,在上述的层叠膜的侧壁与凹部的侧壁之间,以包围层叠膜的侧方且与层叠膜的侧壁及凹部的侧壁分别相接的方式设置有siocn膜13(即由硅、氧、氮和碳构成的膜)。因而,siocn膜13设置于层叠膜(硅氧化膜15及多晶硅膜14)与硅氧化膜12之间。即,以按照层叠膜、siocn膜13、硅氧化膜12的顺序在横向上相邻地排列的方式设置有这些各膜,siocn膜13的孔部向层叠膜和硅氧化膜12分别开口。

35.多晶硅膜14、siocn膜13和硅氧化膜12露出在晶圆w的表面。上述的siocn膜13是被称为low-k膜的层间绝缘膜,是多孔质膜。硅氧化膜15是含有氧的第二硅膜,硅氧化膜12是含有氧的第一硅膜,siocn膜是含有氧的第三硅膜。

36.对该实施方式的概要进行说明。在该实施方式中,在进行了对作为被蚀刻膜的多晶硅膜14进行蚀刻的第二蚀刻工序之后,进行对硅氧化膜15进行蚀刻的第一蚀刻工序。首先,对晶圆w供给多晶硅膜14用的蚀刻气体21,该蚀刻气体21例如是clf3(三氟化氯)气体、f2(氟)气体与nh3(氨)气体的混合气体、或者if7(七氟化碘)气体。相对于作为第二蚀刻气体的该蚀刻气体21,多晶硅膜14、硅氧化膜12、15均具有被蚀刻性。硅氧化膜12和siocn膜13是不期望被蚀刻的非蚀刻膜。

37.在该实施方式中,在利用上述的蚀刻气体21进行蚀刻时,向晶圆w供给胺气。如在后述的评价试验中所示的那样,胺相对于硅氧化膜12和siocn膜13的吸附性比胺相对于多晶硅膜14的吸附性高,胺几乎不会吸附于多晶硅膜14。利用该吸附性的差异,进行如下的保护工序:通过向晶圆w供给胺气,来选择性地在硅氧化膜12和siocn膜13以及多晶硅膜14中的硅氧化膜12和siocn膜13形成由该胺气中包含的胺构成的保护膜。在形成了该保护膜的

状态下向晶圆w供给上述的蚀刻气体21,来选择性地蚀刻多晶硅膜14。

38.而且,胺还吸附于siocn膜13的孔壁而堵塞孔部,防止在该孔部中的蚀刻气体21的通过。因而,还作为保护膜而形成于siocn膜13的孔部。由此,防止蚀刻气体21从通过多晶硅膜14的蚀刻而形成的晶圆w表面的凹部经由该孔部被供给到硅氧化膜12的侧壁而导致该侧壁被蚀刻。

39.在像这样形成了保护膜的状态下对多晶硅膜14进行蚀刻,在硅氧化膜15露出时将向晶圆w供给的蚀刻气体从蚀刻气体21切换为作为硅氧化膜用的蚀刻气体的hf(氟化氢)气体22。在该硅氧化膜15的蚀刻时也向晶圆w供给胺气,但是该胺气与hf气体22发生反应而促进硅氧化膜15的蚀刻。像这样,在本实施方式中,根据hf气体的供给的有无,将使用胺气的对硅氧化膜的处理在保护与蚀刻之间进行切换。

40.接着,参照图2~图6,来按顺序更具体地说明对晶圆w进行的处理。这些图2~图6是示出在图1中所说明的晶圆w的表面部通过处理而变化的情形的示意图,在这些各图中所示的处理是在晶圆w被搬入到处理容器且该处理容器内被排气而被设为了规定压力的真空气氛的状态下进行的。在图中,将形成于siocn膜13的孔部设为16。另外,在此后的说明中,将向晶圆w供给的胺表示为23,在该实施方式中,胺23例如为丁胺(c4h

11

n)。上述的胺23如已述的那样作为气体被供给到晶圆w,吸附于siocn膜13和硅氧化膜12各自的表面,但在该吸附时不限于是气体,也可以是固体或液体。此外,如已述的那样,由该被吸附的胺23形成保护膜,但是在图中将该保护膜表示为24。因而,在图中,为了方便,将被吸附于晶圆w的胺设为保护膜24,来与未被吸附于晶圆w的胺23进行方便上的区分。

41.首先,向处理容器内供给胺气作为胺23(步骤s1,图2a、图2b)。如上所述,胺23容易吸附于siocn膜13和硅氧化膜12,因此胺23向这些各膜的表面(上表面)的吸附进展,形成保护膜24。此外,与硅氧化膜12相比,胺23相对于siocn膜13的吸附性更高,因此在siocn膜13较厚地形成该保护膜24,但在图中省略了该厚度差异的表示。像这样形成保护膜24,另一方面,胺23吸附于siocn膜13的孔壁而停留于孔部16,将孔部16堵塞。因而,如上所述,保护膜24也形成于孔部16。

42.接着,停止向处理容器内的胺气的供给,并使处理容器内成为进行排气和例如n2(氮)气体即吹扫气体的供给的状态(步骤s2,图2c)。由此,未流入孔部16且未形成保护膜24的胺气随着被排气的吹扫气体的气流而被去除。

43.接着,向处理容器内供给蚀刻气体21,对未被保护膜24覆盖的多晶硅膜14进行蚀刻,从而siocn膜13的上部侧的侧壁露出(步骤s3,图3a)。另一方面,由于形成有保护膜24,防止siocn膜13和硅氧化膜12从上侧被蚀刻。另外,由于siocn膜13的上部侧的孔部16被胺23堵塞,还防止蚀刻气体21通过孔部16而被供给到硅氧化膜12的侧壁。也就是说,防止该侧壁的蚀刻。之后,停止向处理容器内的蚀刻气体21的供给,并使处理容器内成为进行排气和吹扫气体的供给的状态(步骤s4,图3b),残留于处理容器内的蚀刻气体21随着从处理容器内被排气的吹扫气体的气流而被去除。

44.接着,向处理容器内供给胺气。即,再次执行步骤s1。在上述的步骤s3中多晶硅膜14被蚀刻,从而siocn膜13的上部侧的侧壁露出。因而,在该第二次的步骤s1中供给的气体中的胺23被供给到siocn膜13中的比在第一次的步骤s1中被供给了胺23的孔部16靠下方的孔部16,被吸附于孔壁而堵塞该孔部16(图4a)。另外,在siocn膜13的露出的侧壁也形成保

护膜24。

45.之后,再次进行步骤s2的处理容器内的排气和吹扫气体的供给。接着,进行步骤s3的向处理容器内的蚀刻气体21的供给,对多晶硅膜14向下方进一步进行蚀刻,siocn膜13的侧壁中露出的区域向下方扩大。此时,与第一次蚀刻时相同,也由于形成有保护膜24,而防止siocn膜13和硅氧化膜12从上侧被蚀刻。

46.另外,通过第二次的步骤s1,siocn膜13中被供给胺23的区域向下方扩展,由此在siocn膜13的由于多晶硅膜14的蚀刻而新露出的侧壁附近的孔部16停留有该胺23作为保护膜24。因而,在该第二次的步骤s3中,也防止蚀刻气体21通过siocn膜13的孔部16而对硅氧化膜12进行蚀刻(图4b)。在该蚀刻后,再次进行步骤s4的排气和吹扫气体的供给。

47.当将像这样依次进行的步骤s1~s4设为一个循环时,例如在进行了上述的第二次的步骤s4之后,还将该循环重复进行规定的次数。通过控制该重复,来组合地进行多晶硅膜14的蚀刻、保护膜24的形成(硅氧化膜12的保护),一边防止硅氧化膜12的蚀刻,一边对多晶硅膜14向下方进行蚀刻。然后,例如多晶硅膜14全部被蚀刻,硅氧化膜15露出在晶圆w的表面(图5a)。

48.然后,向晶圆w供给胺气和hf气体22,来对硅氧化膜15进行蚀刻(图5b,步骤s5)。相对于该hf气体22,硅氧化膜12及siocn膜13与硅氧化膜15同样,也具有被蚀刻性,但被已形成于该硅氧化膜12和siocn膜13的上表面的保护膜24防止蚀刻。另外,在孔部16中的hf气体22的通过也被已形成于该孔部16的保护膜24防止。也就是说,防止硅氧化膜15的侧壁的蚀刻。

49.当将胺气和hf气体22供给规定时间而使硅氧化膜15的下侧的下层膜11露出时,停止这些气体的供给(图6a)。然后,对晶圆w进行加热(步骤s6)。通过该加热,进入孔部16而形成保护膜24的胺23气化,而从晶圆w被去除(图6b)。

50.此外,设为在上述的一系列的处理中在蚀刻时胺23停留于晶圆w表面进行了说明,但还考虑与蚀刻气体21、hf气体22发生反应而成为反应生成物停留于晶圆w表面,也可以像这样作为反应生成物停留。而且,在像这样产生反应生成物的情况下,在步骤s6中进行加热以去除该反应生成物。也就是说,该步骤s6的加热是用于去除胺23和/或反应生成物的加热,具体地说,例如将晶圆w加热为100℃~400℃。图7示出在步骤s6实施后的晶圆w的表面部。

51.根据上述实施方式的处理,在对多晶硅膜14进行蚀刻时,供给胺气来在硅氧化膜12和siocn膜13上形成保护膜24,一边保护硅氧化膜12和siocn膜13,一边利用蚀刻气体21进行蚀刻。接在该多晶硅膜14的蚀刻之后,供给胺气和hf气体22来对硅氧化膜15进行蚀刻。像这样胺气相对于含有氧的硅膜的作用根据hf气体22的供给的有无而切换,由此防止硅氧化膜12和siocn膜13的蚀刻,另一方面能够对硅氧化膜15进行蚀刻。另外,除了在硅氧化膜12和siocn膜13的上表面以外,在siocn膜13的孔部16也形成保护膜24,因此还防止蚀刻气体21经由该孔部16对硅氧化膜12的侧壁进行蚀刻。即,即使像这样与具备孔部16的膜邻接,也能够防止硅氧化膜12的蚀刻。

52.另外,已知有在对上述的硅氧化膜进行蚀刻时,例如使用hf气体和nh3气体,在该情况下,利用nh3气体对hf气体进行活化。但是,如上所述,在本实施方式中,使用用于形成保护膜24的胺气代替使用nh3气体来提高hf气体的活性,进行硅氧化膜15的蚀刻。即,与上

述的在进行多晶硅膜14的蚀刻时使用蚀刻气体21和胺气、在进行硅氧化膜15的蚀刻时使用hf气体和nh3气体相比,在本实施方式的处理中不需要nh3气体的供给。因而,无需将装置构成为设置该nh3气体的供给系统,因此能够实现该装置的制造成本、运用成本的降低。

53.另外,根据本实施方式,能够实现从结束多晶硅膜14的蚀刻起到开始硅氧化膜15的蚀刻为止的时间的缩短化。更详细地说,由于多晶硅膜14的蚀刻(步骤s1~s4)、硅氧化膜15的蚀刻(步骤s5)均使用胺气,因此容易将装置构成为在同一处理容器中进行步骤s1~s4和步骤s5。也就是说,容易将装置构成为不存在处理容器之间的晶圆w的搬送时间。即,如上所述,虽然通过使用hf气体和nh3气体能够对硅氧化膜15进行蚀刻,但通过使用胺气来代替nh3气体,使得容易像这样在同一处理容器内进行处理。通过在同一处理容器内进行处理,使得省去不必要的搬送,因此,根据本实施方式,能够提高吞吐率。

54.另外,在上述的步骤s1~s4中,处理容器的排气流量即可以是固定的,也可以使用于去除处理容器内的不需要的气体的步骤s2、s4中的排气流量比步骤s1、s3的排气流量大,以能够更可靠地去除气体。另外,也可以设为,在步骤s2、s4中不进行吹扫气体的供给,仅通过排气来去除不需要的气体。

55.示出为在对多晶硅膜14进行蚀刻时将步骤s1~s4重复3次以上,但重复的次数不限于上述的例子,例如也可以为2次。另外,还可以不进行重复,将步骤s1~s4仅进行1次。另外,也可以省去用于去除不需要的气体的上述的步骤s2、s4。具体地说,也可以设为,如分别示出向处理容器内供给胺气、硅用的蚀刻气体21、hf气体22的供给定时的图8所示那样,从胺气和蚀刻气体21中的一种气体的供给结束时起不隔开间隔地供给另一种气体。另外,在像这样省去步骤s2、s4的情况下,关于分别供给胺气、蚀刻气体21的步骤s1、s3,也不限于重复进行,也可以设为仅进行1次。

56.另外,胺气和蚀刻气体21不限于依次地供给。也就是说,不限于在胺气和蚀刻气体21中的一种气体的供给结束后开始另一种气体的供给,也可以如图9所示那样,向晶圆w同时供给胺气和蚀刻气体21来进行处理。在像这样同时供给胺气和蚀刻气体21的情况下,并行地进行保护膜24的形成和多晶硅膜14的蚀刻。

57.此外,示出为在对硅氧化膜15进行蚀刻时,在图8、图9以及已述的图2~图6的处理中同时供给胺气和hf气体22,但不限于像这样同时进行供给。例如,也可以如图10所示那样交替地依次供给胺气和hf气体22。在像这样交替地供给胺气和hf气体22时,也可以隔开间隔地供给胺气和hf气体22,并在供给胺气和hf气体之间的期间进行吹扫气体的供给。此外,在该图10中,例示出在对多晶硅膜14进行蚀刻时与图8所示的例子同样地交替地供给胺气和蚀刻气体21的例子,但如上所述,关于胺气和蚀刻气体21,不限于像这样交替地供给。

58.另外,图1所示的晶圆w的膜构造是一例,作为被蚀刻的si(硅)膜不限于多晶硅膜14,例如也可以是非晶硅(α-si)膜。此外,多孔质膜也不限于siocn膜13,也可以形成有sico膜、sicoh膜等多孔质膜来代替siocn膜13。如在评价试验中所示的那样,胺容易吸附于含有氧的硅膜(含有硅和氧的膜),因此优选多孔质膜包含氧以吸附胺。在此所说的含有氧并不是指包含氧作为杂质,而是指包含氧作为构成膜的成分。并且,示出了使用hf气体22作为对硅氧化膜15进行蚀刻的第一蚀刻气体的例子,但即使使用除hf气体22以外的含氟气体(具有f作为构成元素的气体),也能够期待与hf气体同样的效果,例如能够使用cf4(四氟化碳)气体、chf3(三氟甲烷)气体等。

59.另外,在上述的步骤s6中,对该晶圆w进行加热,以从硅氧化膜12和siocn膜13去除胺23与蚀刻气体21、hf气体22的反应生成物和/或胺23。但是,如果即使胺23和/或反应生成物吸附于硅氧化膜12和siocn膜13的表面(包括孔部的表面)也不会在后续工序的处理、产品的实用上产生问题,则也可以就那样残留。因而,步骤s6的加热处理不一定是必须的。

60.另外,关于构成胺气的胺23,不限于是丁胺。如果列举具体例,则能够举出己胺、二丙胺、正辛胺、叔丁胺、癸胺、十二胺、二环己胺、十四胺等。像这样例示出的各胺的沸点包含在100℃~400℃的范围内。因而,优选将晶圆w像这样加热为100℃~400℃,以在上述的实施方式的步骤s6中将胺以气化状态去除,。

61.接着,参照图11的俯视图来对用于进行已述的一系列的处理的基板处理装置3进行说明。基板处理装置3具备用于搬入搬出晶圆w的搬入搬出部31、与搬入搬出部31相邻地设置的2个加载互锁室41、与2个加载互锁室41分别相邻地设置的2个热处理模块40以及与2个热处理模块40分别相邻地设置的2个蚀刻模块5。该基板处理装置3构成为在同一处理容器内进行上述的步骤s1~s5的处理。

62.搬入搬出部31具备设置有第一基板搬送机构32并且被设为常压气氛的常压搬送室33、以及设置于该常压搬送室33的侧部的用于载置收纳晶圆w的承载件34的承载件用载置台35。图中36是与常压搬送室33相邻的定位器室,是为了使晶圆w旋转来以光学方式求出偏心量、以进行晶圆w相对于第一基板搬送机构32的对位而设置的。第一基板搬送机构32在承载件用载置台35上的承载件34、定位器室36以及加载互锁室41之间搬送晶圆w。

63.在各加载互锁室41内例如设置有具有多关节臂构造的第二基板搬送机构42,该第二基板搬送机构42将晶圆w在加载互锁室41、热处理模块40以及蚀刻模块5之间进行搬送。构成热处理模块40的处理容器内和构成蚀刻模块5的处理容器内被设为真空气氛,加载互锁室41内在常压气氛与真空气氛之间切换,以使能够在常压搬送室33与这些真空气氛的处理容器内之间进行晶圆w的交接。

64.图中43是开闭自如的闸阀,分别设置于常压搬送室33与加载互锁室41之间、加载互锁室41与热处理模块40之间、热处理模块40与蚀刻模块5之间。热处理模块40包括上述的处理容器、用于对该处理容器内进行排气来形成真空气氛的排气机构、以及设置于处理容器内并且能够对所载置的晶圆w进行加热的载置台等,热处理模块40构成为能够执行上述的步骤s6。

65.接着,参照图12的纵剖侧视图来对蚀刻模块5进行说明。该蚀刻模块5是对晶圆w进行步骤s1~s5的处理的模块,该蚀刻模块5例如具备圆形的处理容器51。也就是说,步骤s1~s5的处理是在相同的处理容器内进行的。处理容器51是气密的真空容器,在该处理容器51内的下部侧设置有用于在形成为水平的表面(上表面)载置晶圆w的圆形的载置台(载物台)61。图中62是埋设于载置台61的载物台加热器,用于将晶圆w加热为规定的温度以能够进行上述的步骤s1~s5的处理。图中63是将作为载置部的载置台61支承于处理容器51的底面的支柱。图中64是垂直的升降销,通过升降机构65相对于载置台61的表面突出退回,在已述的第二基板搬送机构42与载置台61之间进行晶圆w的交接。设置有3个升降销64,但仅图示出2个。

66.图中66是设置于处理容器51的侧壁的侧壁加热器,用于调整处理容器51内的气氛温度。此外,在处理容器51的侧壁设置有未图示的开闭自如的晶圆w的搬送口。图中67是在

处理容器51的底面开口的排气口,经由排气管来与由真空泵和阀等构成的排气机构68连接。通过利用排气机构68对从排气口67排出的排气流量进行调整,来调整处理容器51内的压力。

67.在载置台61的上方且处理容器51的顶部,以与该载置台61相向的方式设置有气体喷淋头7。气体喷淋头7具备喷淋板71、气体扩散空间72以及扩散板73。喷淋板71以形成气体喷淋头7的下表面部的方式水平地设置,分散地形成有大量气体喷出孔74,以向载置台61呈喷淋状地喷出气体。气体扩散空间72是形成为该气体扩散空间72的下方侧被喷淋板71分区以向各气体喷出孔74供给气体的扁平的空间。以将该气体扩散空间72上下分割的方式水平地设置有扩散板73。图中75是形成于扩散板73的贯通孔,在扩散板73分散地穿孔有大量贯通孔。图中77是顶加热器,用于调整气体喷淋头7的温度。

68.在气体扩散空间72的上部侧连接有气体供给管78、81的下游端。气体供给管78的上游侧经由流量调整部79来与蚀刻气体21的供给源70连接。流量调整部79由阀或质量流量控制器构成,用于调整向气体供给管78的下游侧供给的气体的流量。此外,关于后述的各流量调整部,与流量调整部79同样地构成,也用于调整向设置有流量调整部的管的下游侧供给的气体的流量。另外,在气体供给管78的比流量调整部79靠下游侧的位置连接有气体供给管52的下游端,该气体供给管52的上游侧经由流量调整部53来与hf气体22的供给源54连接。因而,能够彼此独立地进行蚀刻气体21向气体喷淋头7的供给和hf气体22向气体喷淋头7的供给。

69.气体供给管81的上游侧经由流量调整部82来与贮存液体的胺的罐83连接。罐83具备将内部的胺加热来使胺气化的加热器,罐83构成为能够向气体供给管81的下游侧供给像这样气化后的胺(胺气)。另外,例如,气体供给管81在流量调整部82的上游侧进行分支而形成气体供给管84。气体供给管84经由流量调整部85来与n2(氮)供给源86连接。因而,能够将胺气、n2气体分别独立地供给到气体喷淋头7。此外,在气体供给管81设置有未图示的加热器,以防止流通的胺气液化。

70.预先示出在蚀刻模块5中实施的上述的步骤s1~s5与从气体喷淋头7供给的气体之间的对应。在步骤s1中,从上述的罐83向气体喷淋头7供给胺气,来向处理容器51内供给胺气。在步骤s2、s4中,从n2气体供给源86向气体喷淋头7供给n2气体,来向处理容器51内供给n2气体作为吹扫气体。在步骤s3中,停止从罐83和n2气体供给源86供给气体,并从供给源70向气体喷淋头7供给蚀刻气体21,来向处理容器51内供给该蚀刻气体21。在步骤s5中,进行从罐83向气体喷淋头7的胺气的供给以及从供给源54向气体喷淋头7的hf气体22的供给,来向处理容器51内供给这些气体。

71.在进行已述的步骤s1~s5的各处理时,在蚀刻模块5中将晶圆w的温度例如设为60℃~120℃。像这样对晶圆w进行加热以使该晶圆w成为比较高的温度是为了防止在对硅氧化膜15进行蚀刻时作为副生成物的氟硅酸铵(afs)残留于晶圆w。另外,将处理容器51内的压力例如设为1.33pa(10mtorr)~1333pa(10torr),来进行步骤s1~s5的处理。

72.另外,如图11、图12所示,基板处理装置3具备作为计算机的控制部30,该控制部30具备程序、存储器、cpu。在程序中编入有命令(各步骤)以进行已述的晶圆w的处理和晶圆w的搬送,该程序保存于计算机存储介质、例如光盘、硬盘、光磁盘、dvd等,来被安装于控制部30。控制部30通过该程序向基板处理装置3的各部输出控制信号,来控制各部的动作。具体

地说,通过控制信号对蚀刻模块5的动作、热处理模块40的动作、第一基板搬送机构32、第二基板搬送机构42的动作、定位器室36的动作进行控制。作为上述的蚀刻模块5的动作,包括各加热器的输出的调整、自气体喷淋头7的各气体的供给切断、利用排气机构68进行的排气流量的调整、利用升降机构65进行的升降销64的升降等各动作。由该控制部30和蚀刻模块5构成蚀刻装置。

73.对基板处理装置3中的晶圆w的搬送路径进行说明。如通过图1所说明的那样,将保存有形成了各膜的晶圆w的承载件34载置于承载件用载置台35。然后,将该晶圆w按照常压搬送室33

→

定位器室36

→

常压搬送室33

→

加载互锁室41的顺序进行搬送,并经由热处理模块40将该晶圆w搬送到蚀刻模块5。然后,如已述的那样进行作为步骤s1~s5所述的处理,来进行多晶硅膜14和硅氧化膜15的蚀刻。接着,将晶圆w搬送到热处理模块40,接受步骤s6的处理。然后,将晶圆w按照加载互锁室41

→

常压搬送室33的顺序进行搬送,来将该晶圆w返回到承载件34。

74.在基板处理装置3中,如上所述,在同一处理容器51中进行多晶硅膜14的蚀刻(步骤s1~s4)、硅氧化膜15的蚀刻(步骤s5),由此能够得到高的吞吐率。但是,关于这些蚀刻,也可以在不同的处理容器中进行处理。此外,关于步骤s1~s4中的胺气的供给和蚀刻气体21的供给,也不限于在相同的处理容器51内进行。也就是说,这些通过气体供给进行的处理也可以在不同的处理容器中进行,但通过在同一处理容器内进行,能够消除晶圆w的搬送所需的时间,因此是优选的。

75.另外,图13示出形成于晶圆w表面的硅氧化膜10。向该硅氧化膜10供给胺气(在图13中用虚线表示)来形成保护膜24。而且,在期望的定时供给hf气体22(在图13中用实线表示)。例如,在像这样形成了保护膜24的状态下向晶圆w供给蚀刻气体,来对形成于晶圆w的表面的除硅氧化膜10以外的膜(未图示)进行蚀刻。然后,向晶圆w供给hf气体22,来通过该hf气体22来去除保护膜24,并进一步去除硅氧化膜10的表面。因而,在通过图2~图6所说明的处理例中,形成保护膜24的硅氧化膜与进行蚀刻的硅氧化膜的位置虽然不同,但也能够对同一硅氧化膜进行蚀刻、以及通过保护膜的形成而不被蚀刻气体蚀刻的保护。

76.另外,也可以设为,关于硅氧化膜10,在通过先供给hf气体22而对硅氧化膜10的一部分进行了蚀刻之后,供给胺气来形成保护膜24,而且,保护硅氧化膜10不被在保护膜24形成后向晶圆w供给的蚀刻气体(对形成于晶圆w的表面的除硅氧化膜10以外的膜进行蚀刻的蚀刻气体)蚀刻。因而,先进行针对硅氧化膜的保护膜24的形成和针对硅氧化膜的蚀刻中的哪一方都可以。另外,也可以将针对硅氧化膜的蚀刻、针对硅氧化膜的保护膜24的形成分别进行多次。像这样,根据本技术,能够通过向晶圆w供给的气体的切换来容易地控制硅氧化膜的保护和蚀刻,因此是有利的。此外,作为已述的各硅氧化膜10、12、15,即可以是通过将si在氧气氛下进行加热而生成的膜,也可以是通过cvd、ald而形成的膜。

77.作为含有氧的硅膜,代表性地示出了对硅氧化膜进行保护膜的形成和蚀刻的例子,但是作为该含有氧的硅膜,不限于是硅氧化膜。例如,也可以设为对上述的siocn膜进行保护膜24的形成和蚀刻。

78.另外,应当认为的是,本次公开的实施方式的所有点均是例示性而非限制性的。可以不脱离所附的权利要求书及其主旨地将上述的实施方式以各种方式进行省略、置换、变更和/或组合。

79.(评价试验)

80.对与本公开的技术相关联地进行的评价试验进行说明。

81.·

评价试验1

82.作为评价试验1,关于作为包含n(氮)的分子的nh3、丁胺、己胺、三甲胺,分别通过模拟测定了相对于包含si的各种分子的吸附能。具体地说,测定了相对于si(硅)、sic(碳化硅)、sin(氮化硅)、sio2cn(=siocn)以及sio(氧化硅物)的吸附能。

83.图14是示出评价试验1的结果的条形图。条形图的纵轴表示吸附能(单位:ev),该吸附能越低越容易吸附。如该图14所示,各胺在si、sic、sin、sio2cn、sio间的吸附能互不相同。相对于它们中的sin、sio2cn、sio,各胺的吸附能为负,胺对这些化合物具有吸附性。尤其是相对于sio2cn和sio,吸附能低,各胺容易吸附。这是因为胺的吸附点(日语:吸着

サイト

)为o原子。另一方面,相对于si、sic,各胺的吸附能为正,各胺的吸附性低。

84.根据该评价试验1的结果可知,各种胺的吸附性根据含硅膜的每个种类而不同。因而,如实施方式中所述的那样,估计到能够利用这样的胺的吸附性的差异来保护这些含硅膜中的一种膜,而另一方面对其它膜进行蚀刻。另外,从图14的条形图示出:si与siocn之间以及si与sio之间的吸附能之差特别大。因而,可知:能够如通过图2~图6所说明的那样,在硅氧化膜12和siocn膜13形成保护膜24,选择性地蚀刻多晶硅膜14。另外,可知:关于siocn,胺的吸附能低,因此能够充分地进行已述的siocn膜13的孔部16的密封。

85.·

评价试验2

86.作为评价试验2,向在表面具备不同种类的含硅膜的基板供给了丁胺气体。具体地说,向分别形成有sige膜、α-si膜、sioc膜、sin膜、多晶硅(poly-si)膜、sio2(硅氧化物)膜、siocn膜作为上述的含硅膜的的基板供给了气体。然后,通过气相色谱质谱仪(gc-ms)测定了各膜中的丁胺的吸附量。

87.图15是示出该评价试验2的结果的条形图。如该图15所示,关于各含硅膜,丁胺的吸附量不同。关于多晶硅膜、α-si膜、sin膜,吸附量大致为0ng/cm2。sioc膜和sige膜的吸附量大致为0.02ng/cm2~0.03ng/cm2,硅氧化膜的吸附量大致为0.10ng/cm2,siocn膜的吸附量大致为0.27ng/cm2。

88.像这样,胺的吸附量根据每种膜而不同,因此,根据该评价试验2的结果,与评价试验1同样也可知,能够利用该吸附量的差异来进行选择性的蚀刻。具体地说,可知:关于吸附量,由于多晶硅膜《硅氧化膜《siocn膜,因此能够如通过图2~图6所说明的那样,在硅氧化膜12和siocn膜13形成保护膜24,选择性地对多晶硅膜14进行蚀刻。而且,可知:能够充分地进行siocn膜13的孔部16的密封。

89.附图标记说明

90.w:晶圆;12:硅氧化膜;22:hf气体;23:胺;24:保护膜。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。