1.本发明涉及电源领域,特别涉及磁性元件、磁性元件的制造方法以及电源模块。

背景技术:

2.目前,云(数据中心)和端(手机、ipad等)的市场规模越来越大,并且还在高速增长中。但在增长的同时,也面临着多方面的挑战,例如随着各种智能ic的功能越来越多,功耗越来越大,主板上的器件也越来越多,且要求功率模块具有更高的功率密度,或单个功率模块具有更大的电流输出能力。此外,随着智能ic的计算能力的提升,对供电系统的动态性能的要求也越来越高。随着智能加速卡和服务器等功率的增加,系统板上留给供电系统的空间被压缩。对供电系统提出更高功率密度,更小传输损耗,更高可靠性和更好的工艺性等要求。现有的基于变压器的dc-dc变换电源模块一般采用平面型变压器结构。平面型变压器结构,利用pcb(printed circuit board,印刷电路板)走线形成完整绕组,且绕组立绕,磁柱通过装配插入绕组的内孔中,磁柱与盖板通过点胶固定。如此结构的电源模块的绕组为立绕,绕组中的电流不均匀,损耗大。结构的装配公差大,例如磁柱与电路板上的绕组内孔的装配公差,所以结构不紧凑,也导致绕组或磁芯的损耗大。还有磁芯盖板通过点胶固定,容易脱离,影响可靠性。或者也可以采用铜箔卷绕的形式形成变压器,但制程复杂,且输出端子的精度差,影响良率。

3.因此,迫切需要一种新的方案可以解决上述问题。

技术实现要素:

4.为解决上述技术问题,本技术提供一种磁性元件,包括:

5.一第一磁柱;

6.一第二磁柱;

7.一第一绕组,环绕所述第一磁柱,所述第一绕组包含:

8.第一水平绕组和第二水平绕组,分别位于所述第一磁柱的上方和下方;以及

9.第一垂直绕组和第二垂直绕组,分别位于所述第一磁柱的两侧,以及

10.一第二绕组,环绕所述第二磁柱,所述第二绕组包含:

11.第三水平绕组和第四水平绕组,分别位于所述第二磁柱的上方和下方;以及

12.第三垂直绕组和第四垂直绕组,分别位于所述第二磁柱的两侧,

13.其中,所述第一垂直绕组和所述第三垂直绕组分别设置于一第一电路板和一第二电路板,所述第二垂直绕组和所述第四垂直绕组设置于一第三电路板,所述第一电路板、所述第一磁柱、所述第三电路板、所述第二磁柱和所述第二电路板依次贴合形成一预装体,

14.所述第一电路板、所述第二电路板以及所述第三电路板通过多个第一导电过孔与所述第一水平绕组、所述第二水平绕组、所述第三水平绕组和所述第四水平绕组连接,使得所述第一垂直绕组、所述第一水平绕组、所述第二垂直绕组和所述第二水平绕组通过所述多个第一导电过孔依次连接,使得所述第四垂直绕组、所述第三水平绕组、所述第三垂直绕

组和所述第四水平绕组通过所述多个第一导电过孔依次连接。

15.于一些实施例中,该预装体的上表面和下表面被一绝缘材料包覆。

16.于一些实施例中,所述第一电路板、第二电路板和第三电路板内均具有导电线路层,所述第一垂直绕组、所述第二垂直绕组、所述第三垂直绕组和所述第四垂直绕组由各自所在电路板内的至少部分所述导电线路层构成。

17.于一些实施例中,所述第一电路板设置在所述第一磁柱的外侧,所述第二电路板设置于所述第二磁柱的外侧,所述第三电路板设置在所述第一磁柱与所述第二磁柱之间,所述第一电路板、所述第二电路板和所述第三电路板的端面均设置端子,所述端子分别与所述第一电路板、所述第二电路板和所述第三电路板的所述导电线路层电连接。

18.于一些实施例中,所述第一电路板、所述第二电路板和所述第三电路板的所述端子共面。

19.于一些实施例中,所述第一水平绕组、所述第二水平绕组、所述第三水平绕组和所述第四水平绕组均在所述绝缘材料内。

20.于一些实施例中,所述第一水平绕组和所述第三水平绕组设置于一第四电路板,所述第二水平绕组和所述第四水平绕组设置于一第五电路板,所述第四电路板和第五电路板内均具有导电线路层,所述第一水平绕组、所述第二水平绕组、所述第三水平绕组和所述第四水平绕组由各自所在电路板内的至少部分所述导电线路层构成,所述多个第一导电过孔贯穿所述第四电路板和所述第五电路板,并将所述第四电路板和所述第五电路板内的所述导电线路层和所述端子连接起来。

21.于一些实施例中,所述第三电路板包括两个独立电路板,两个所述独立电路板通过一第一粘合层连接,所述第二垂直绕组和所述第四垂直绕组分别设置于两个所述独立电路板,每一所述独立电路板的端面均具有多个端子,所述多个端子呈一列排列。

22.于一些实施例中,所述第二垂直绕组和所述第四垂直绕组共用一段所述导电线路层,所述第三电路板的端面的所述端子为一列。

23.于一些实施例中,所述第一电路板、第二电路板的端面的所述端子呈一列排列。

24.于一些实施例中,所述预装体还包括第三磁柱和第六电路板,所述第一磁柱、第二磁柱以及第三磁柱平行排列,所述第三磁柱位于第二电路板和第六电路板之间。

25.于一些实施例中,所述磁性元件还包括两个边磁柱,所述两个边磁柱分别位于所述第一电路板和所述第六电路板的外侧。

26.于一些实施例中,所述磁性元件还包含两第二粘合层,所述两第二粘合层分别设置于所述预装体的上表面和下表面,所述多个第一导电过孔贯穿所述两第二粘合层,并将所述第四电路板和所述第五电路板内的所述导电线路层和所述第一电路板、所述第二电路板及所述第三电路板端面的所述端子连接起来。

27.于一些实施例中,所述第一电路板和所述第一磁柱之间,所述第一磁柱和所述第三电路板之间,所述第三电路板与所述第二磁柱之间,所述第二磁柱与所述第二电路板之间均设置有点胶,所述第一电路板、所述第一磁柱、所述第三电路板、所述第二磁柱和所述第二电路板通过点胶结合在一起。

28.于一些实施例中,所述磁性元件还包括两磁盖板,所述两磁盖板分别设置在所述第一磁柱的两端面。

29.于一些实施例中,所述第一磁柱和所述第二磁柱为u型磁芯。

30.本发明还提供一种电源模块,其特征在于,包括所述的磁性元件,还包括:

31.一输出引脚,设置在所述磁性元件的下表面;

32.一电子元件,设置在所述磁性元件的上表面、下表面或者侧面。

33.本发明还提供一种磁性元件的制造方法,其特征在于,包括如下步骤:

34.s1,提供一第一电路板、一第一磁柱、一第三电路板、一第二磁柱和一第二电路板,其中,一第一垂直绕组和一第三垂直绕组分别设置于一第一电路板和一第二电路板,一第二垂直绕组和一第四垂直绕组设置于一第三电路板;

35.s2,将所述第一电路板、所述第一磁柱、所述第三电路板、所述第二磁柱和所述第二电路板依次贴合形成一预装体;

36.s3,提供两第二粘合层,将所述两第二粘合层分别贴合于所述预装体的上表面和下表面;

37.s4,提供一第四电路板和一第五电路板,将所述第四电路板和所述第五电路板分别贴合于所述两粘合层的表面,其中一第一水平绕组和一第三水平绕组设置于所述第四电路板,一第二水平绕组和一第四水平绕组设置于所述第五电路板,所述第一水平绕组和所述第二水平绕组分别位于所述第一磁柱的上方和下方,所述第三水平绕组和所述第四水平绕组分别位于所述第二磁柱的上方和下方;以及

38.s5,制作多个第一导电过孔,所述多个第一导电过孔贯穿所述两粘合层、所述第四电路板和所述第五电路板,到达所述第一电路板,所述第二电路板和所述第三电路板,使得所述第一垂直绕组、所述第一水平绕组、所述第二垂直绕组和所述第二水平绕组依次连接形成一第一绕组,使得所述第四垂直绕组、所述第三水平绕组、所述第三垂直绕组和所述第四水平绕组依次连接形成一第二绕组。

39.于一些实施例中,还包括提供一包含多个所述第一电路板的第一连片、一包含多个所述第二电路板的第二连片和一包含多个所述第三电路板的第三连片,所述第一连片,所述第二连片和所述第三连片中分别设置有多个第二导电过孔、多个第三导电过孔和多个第四导电过孔,将所述第一连片、多个所述第一磁柱、所述第三连片、多个所述第二磁柱和所述第二连片板依次贴合,并沿着一穿过所述多个第二导电过孔、所述多个第三导电过孔和所述多个第四导电过孔的切割线进行切割,得到所述预装体,并在所述第一电路板、所述第二电路板和所述第三电路板的端面与所述多个第二导电过孔、所述多个第三导电过孔和所述多个第四导电过孔对应的位置形成端子。

40.于一些实施例中,在所述第一电路板、所述第二电路板和所述第三电路板的端面设置端子,在步骤s5中,运用激光对应所述第一电路板、所述第二电路板和所述第三电路板的所述端子的位置照射第四电路板和第五电路板,在第四电路板和第五电路板的相应位置形成通孔,且所述通孔的边沿与第四电路板和第五电路板中第一水平绕组和第三水平绕组,第二水平绕组和第四水平绕组连接,然后对此通孔金属化形成过孔,将第一电路板、第二电路板和第三电路板的端面端子与第四电路板和第五电路板中第一水平绕组和第三水平绕组,第二水平绕组和第四水平绕组形成电连接。

41.本发明至少获得如下的一项好处:

42.1.封装材料将磁芯和竖直绕组稳固连接,水平绕组和竖直绕组的连接更为稳固,

提升可靠性;2.水平绕组和竖直绕组通过导电过孔连接,传输损耗小,提高效率;3.预装体封装后,利用导电过孔连接水平绕组和竖直绕组,精度高,结构紧凑,功率密度高;4.竖直绕组和水平绕组以及连接的实现工艺都很简单,易于连片生产和自动化,工艺性好,利于降低成本。

附图说明

43.图1为本发明第一实施例的预装体的结构示意图。

44.图2为包含预装体的磁性元件结构示意图。

45.图3为本发明第二实施例的磁性元件的结构示意图。

46.图4为本技术第三实施例中的预装体上设置电子器件的示意图。

47.图5为本技术第三实施例中的电磁元件上设置电子器件的示意图。

48.图6a为一实施例中竖直绕组电路板的端子的排布示意图。

49.图6b为另一实施例中竖直绕组电路板的端子的排布示意图。

50.图7a为本发明第四实施例中的预装体的结构示意图。

51.图7b为图7a的aa剖面示意图。

52.图8a为本发明第五实施例中绕组复用的示意图。

53.图8b为本发明第五实施例中竖直绕组电路板端面的端子排布图。

54.图9为本发明第六实施例中磁性元件的结构示意图。

55.图10为本发明第七实施例的磁性元件的结构示意图。

56.图11为图10的aa剖面示意图。

57.图12为本发明一实施例的电源模块的结构示意图。

58.图13为本发明另一实施例的电源模块的结构示意图。

59.图14a为带有导电过孔的片式结构电路板。

60.图14b为连片结构电路板上设置电子器件的示意图。

61.图14c为阵列式预装体结构示意图。

62.图14d为图14c的xx剖面示意图。

63.图14e为一实施例中阵列式预装体切割后的预装体结构示意图。

64.图14f为另一实施例中阵列式预装体切割后的预装体结构示意图。

65.图14g为预装体和第四电路板压合的封装体的结构示意图。

66.图14h为具有激光孔的封装体的结构示意图。

67.图14i为第一导电过孔金属化后的封装体的结构示意图。

68.图14j为图14i中的封装体和第五电路板结合的示意图。

69.图14k为在磁性元件上设置电子器件的示意图。

70.图14l是图14k的yy剖面示意图。

71.图15a为另一实施例中图14c中xx剖面示意图。

72.图15b是图15a的zz剖面示意图。

73.图16a为半桥dcdc变换电路。

74.图16b为半桥llc电路。

75.图16c为全桥llc电路。

76.图16d为结合了自耦变压器的llc电路。

具体实施方式

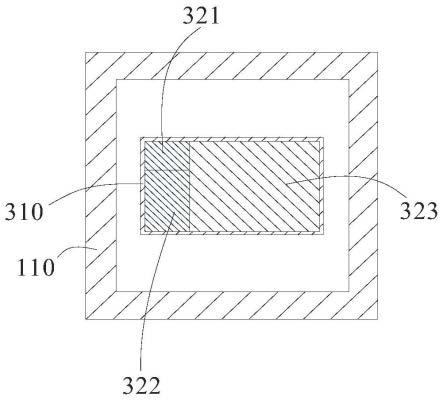

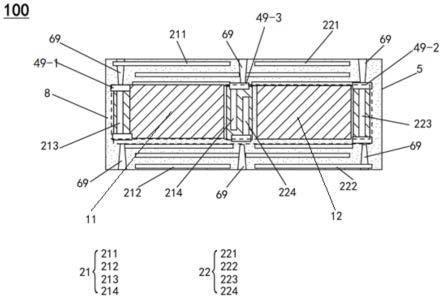

77.请参阅图1至图2。图1为本发明第一实施例的预装体的结构示意图。图2为包含预装体的磁性元件结构示意图。本实施例中的磁性元件100包括第一磁柱11、第二磁柱12、第一绕组21和第二绕组22。第一绕组21环绕第一磁柱11,第二绕组22环绕第二磁柱12。第一绕组21包含第一水平绕组211、第二水平绕组212、第一垂直绕组213及第二垂直绕组214。第一水平绕组211和第二水平绕组212分别位于该第一磁柱11的上方和下方。第一垂直绕组213和第二垂直绕组214分别位于该第一磁柱11的两侧。该第二绕组22包含第三水平绕组221、第四水平绕组222、第三垂直绕组223和第四垂直绕组224。第三水平绕组221和第四水平绕组222分别位于该第二磁柱12的上方和下方。第三垂直绕组223和第四垂直绕组224分别位于该第二磁柱12的两侧。其中,该第一垂直绕组213和该第三垂直绕组223分别设置于一第一电路板41和一第二电路板42。该第二垂直绕组214和该第四垂直绕组224设置于一第三电路板43。该第一电路板41、该第一磁柱11、该第三电路板43、该第二磁柱12和该第二电路板42依次贴合形成一预装体8,。在第一电路板41,第二电路板42和第三电路板43端面分别设置端子49-1,49-2和49-3。需要说明的是,上述的电路板包含上下表面,端面位于上下表面之间。该第一电路板41设置在该第一磁柱11的外侧,该第二电路板42设置于该第二磁柱12的外侧,该第三电路板43设置在该第一磁柱11与该第二磁柱12之间。

78.参阅图1和图2。该第一电路板41、第二电路板42和第三电路板43内均具有导电线路层,该第一垂直绕组213、该第二垂直绕组214、该第三垂直绕组223和该第四垂直绕组224由各自所在电路板内的至少部分该导电线路层构成。于本技术中设有上述垂直绕组的该第一电路板41、第二电路板42和第三电路板43统称为竖直绕组电路板。端子49-1,49-2和49-3分别与该三个电路板内的相应的导电线路层电连接。例如第一电路板41内设置有第一垂直绕组213,第二电路板42内设置有第三垂直绕组223,第二垂直绕组214和第四垂直绕组224设置在第三电路板43内。较佳的,第一电路板41的端子49-1、第二电路板42的端子49-2和第三电路板43的端子49-3共面,可方便后续与水平绕组的连接,改善制作工艺,并利于使结构紧凑,提高功率密度,还利于减少连接阻抗,提升效率。

79.再参照图2,该预装体8封装在绝缘材料5中,详细之,该预装体8的上表面和下表面被一绝缘材料包覆或者至少在预装体8上、下表面及部分侧面上形成绝缘封装材料5。图2中矩形的虚线框示意预装体8封装在绝缘材料5中。

80.再参照图2,水平绕组可以采用金属化的方式形成,例如在预装体8的上表面设置一绝缘材料5。在预装体8的上、下表面的该绝缘材料5中形成水平绕组,即该第一水平绕组211、该第二水平绕组212、该第三水平绕组221和该第四水平绕组222均在该绝缘材料5内。例如在预装体8的上表面的绝缘材料5中形成第一水平绕组211和第二水平绕组212。在预装体8的下表面的绝缘材料5中形成第三水平绕组221和第四水平绕组222。如此重复可以形成多层结构的水平绕组。通过利于封装的工艺和金属化的方法,例如通过光刻掩膜的方式电镀,可实现更高精度的水平绕组,实现更加紧凑的结构。

81.此外,各个水平绕组通过电镀或其他金属化的方式形成的第一导电过孔69与相应垂直绕组所在电路板上的端子电连接。详细之,该第一电路板41、该第二电路板42以及该第

三电路板43通过多个第一导电过孔69与该第一水平绕组211、该第二水平绕组212、该第三水平绕组221和该第四水平绕组222连接,使得该第一垂直绕组213、该第一水平绕组211、该第二垂直绕组214和该第二水平绕组212通过该多个第一导电过孔69依次连接,使得该第四垂直绕组224、该第三水平绕组221、该第三垂直绕组223和该第四水平绕组222通过该多个第一导电过孔69依次连接。

82.参照图3,图3为本发明第二实施例的磁性元件的结构示意图。于本实施例中,磁性元件与图1至图2所示的磁性元件相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。本实施例与第一实施例的区别在于,在预装体8的上表面设置一第四电路板45-a,在预装体8的下表面设置一第五电路板45-b。即预装体8的上表面的第一水平绕组211

、

第三水平绕组221成型于该第四电路板45-a,预装体8的下表面的第二水平绕组212和第四水平绕组222成型于该第五电路板45-b。该第四电路板45-a、第五电路板45-b统称为水平绕组电路板。第四电路板45-a和第五电路板45-b内均具有导电线路层,该第一水平绕组211、该第二水平绕组212、该第三水平绕组221和该第四水平绕组222由各自所在电路板内的至少部分该导电线路层构成。该磁性元件还包含两第二粘合层51-a和51-b,该两第二粘合层51-a和51-b分别设置于该预装体8的上表面和下表面。该多个第一导电过孔69贯穿该两第二粘合层51-a和51-b,并将该第四电路板45-a和该第五电路板45-b内的该导电线路层和该第一电路板41的端子49-1、该第二电路板42的端子49-2及该第三电路板43的端子49-3连接起来。详细之,该第一导电过孔69贯穿第四电路板45-a和两第二粘合层51-a和51-b,使得第四电路板45-a上的第一水平绕组211

、

第三水平绕组221与各自相应的第一垂直绕组213、第二垂直绕组214、第三垂直绕组223、第四垂直绕组224所在的电路板的端子49-1,49-2和49-3电性连接。

83.设置在该预装体8的上表面的第四电路板45-a和设置在预装体8的下表面的第五电路板45-b分别通过该两第二粘合层51-a和51-b与预装体8结合为一个整体。此结构相当于将预装体8看做一种特殊的电路板,利用电路板的制作流程,将设有水平绕组的第四电路板45-a和第五电路板45-b分别通过第二粘合层和预装体8结合为一体。然后通过激光打孔的方式形成第一导电过孔69,将第四电路板45-a和第五电路板45-b中相应的导电线路层(为相应的水平绕组)与第一电路板41的端子49-1、第二电路板42的端子49-2和第三电路板43的端子49-3连接。具体的可以在第四电路板45-a或第五电路板45-b上分别设置相应的导电线路层,例如铜层。在需要激光加工孔的位置处去除铜层。激光打孔的位置与第一电路板41的端子49-1、第二电路板42的端子49-2和第三电路板43的端子49-3相对应并且与第四电路板45-a或第五电路板45-b上的导电线路层相邻。当激光打孔时,激光能有效穿透第四电路板45-a或第五电路板45-b和两第二粘结层51-a和51-b直到第一电路板41的端子49-1、第二电路板42的端子49-2和第三电路板43的端子49-3。当激光扫描到第四电路板45-a或第五电路板45-b上相应位置的导电线路层时不会破坏该导电线路层,使得激光过孔与该导电线路层相邻。后续电镀或金属化形成第一导电过孔69。第一导电过孔69能将第四电路板45-a或第五电路板45-b上相应位置的导电线路层与第一电路板41的端子49-1、第二电路板42的端子49-2和第三电路板43的端子49-3电连接。采用第四电路板45-a或第五电路板45-b通过两第二粘合层51-a和51-b与预装体8结合成为整体,可简化制程,降低成本。两第二粘合层51-a和51-b可以采用粘结剂或半固化片(preprag)等。

84.参照图4,图4为本技术第三实施例中的预装体上设置电子器件的示意图。与图1的差别在于在第一电路板41的外侧设置电子器件,如电容39或开关器件。同样,也可以在第二电路板42的外侧表面设置电子器件,如电容39或开关器件。然后再进行封装形成水平绕组和第一导电过孔69。将电容表贴到第一电路板41和第二电路板42上,可以采用常规电容,例如不必采用铜端子的电容,可以降低成本和简化供应链。而且结构更加紧凑,更加利于电容或开关器件(如整流二极管)与绕组之间寄生感量或连接阻抗的减少,提升效率。当然在某些实施例中,还可以将电容内埋到第一电路板41或者第二电路板42内,进一步提升结构紧凑性。

85.图5为本技术第三实施例中的电磁元件上设置电子器件的示意图。如图5所示,第一电路板41的端面设有端子49-1,第二电路板42的端面设有端子49-2以及第三电路板43的端面设有端子49-3。端子49-1的排布可参照图6a和图6b。图6a为一实施例中第一电路板41的端子的排布示意图,图6b为另一实施例中第一电路板41的端子的排布示意图。第一电路板41端面的端子排布,可采用图6a或图6b所示的端子排布。较优的,第二电路板42和第一电路板41可以采用相同的端子排布。例如对于半桥全波整流的绕组结构,可以将第一电路板41的端子设置为如图6a或图6b所示的排列方式。第一绕组21可以包含第一副边绕组,第一副边绕组对应的端子为s1。第一绕组21还可以包含第二副边绕组,第二副边绕组对应的端子为s2。进一步的,第一绕组21还可以包含第一原边绕组,第一原边绕组对应的端子为p1。第二绕组22可以包含第三副边绕组,第三副边绕组对应的端子为s3。第一绕组22还可以包含第四副边绕组,第四副边绕组对应的端子为s4。进一步的,第一绕组22还可以包含第二原边绕组,第二原边绕组对应的端子为p2。第一原边绕组和第二原边绕组的匝数根据变比确定。图6a或图6b所示的排列方式可以让原、副边绕组能更好的交错设置,利于高频电流的均匀分布,利于提升效率。另外需要进一步说明的是端子49-1和端子49-2可以通过在第一电路板41和第二电路板42的端面利用邮票孔电镀形成。

86.参照图7a,图7a为本发明第四实施例中的预装体的结构示意图,图7b为图7a的aa剖面示意图。为于本实施例中,磁性元件与图1至图6所示的磁性元件相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。本实施例与第二实施例的不同之处,第一磁柱11和第二磁柱12之间的该第三电路板43可由两个独立电路板43-1和43-2形成,两个该独立电路板43-1和43-2通过一第一粘合层51连接,如此可以形成如图7b所示的第三电路板43的端子排列结构。该第二垂直绕组214和该第四垂直绕组224分别设置于两个该独立电路板43-1和43-2。参照图7b,还揭示了竖直绕组电路板端面的端子排布图。每一该独立电路板的端面均具有多个端子49-3,该多个端子49-3呈一列排列,相当于第三电路板43的端子为两列。在一些实施例中,端子49-1、49-2和49-3为焊盘形式。再参照图7b,分别在第一电路板41的端面、第二电路板42的端面第三电路板43的端面设置端子49-1、49-2和49-3。端子49-1上设有电源输出端子vcc、电源输入端子vin。s1表示变压器的副边绕组对应的端子,s2表示变压器的另一副边绕组对应的端子,p表示变压器的原边绕组对应的端子。端子49-2上设有接地端gnd及变压器的副边绕组对应的端子s1、变压器的另一副边绕组对应的端子s2以及变压器的原边绕组对应的端子p。端子49-3具有两列对称的端子,两列对称的端子均对应设置有变压器的副边绕组对应的端子s1、变压器的另一副边绕组对应的端子s2以及变压器的原边绕组对应的端子p。

87.图7a中还示意了第一磁柱11与第一电路板41和第三电路板43之间,或第二磁柱12与第三电路板43和第二电路板42之间通过点胶55结合在一起。此点胶55可以仅仅是工艺过程的过渡应用。当预装体8完成封装后,绝缘封装料5和第一导电过孔69可以实现整个结构的稳固连接,点胶55可以不必确保磁柱与第一电路板41、第二电路板42或第三电路板43在回流焊或长期应用的可靠性。如此可以降低对点胶的依赖,可大幅提升结构的可靠性和降低点胶对磁材料的应力影响,利于提升电源模块的效率。

88.该第一电路板41、第二电路板42的端子呈一列排列,之间可以通过绝缘的第一粘合层51电分离。如此可以形成列端子的排列结构,更加便于第三电路板43的端子设置,应用灵活。当然,第一电路板41的端子和第二电路板42的端子也可以采用类似的方式形成并联排列的多列端子排列,方便形成多列的端子排布,更加方便水平绕组与竖直绕组通过导电过孔的连接,利于实现更加复杂或分布排布的绕组结构,以扩展本发明的应用范围。

89.参照图8a和图8b,图8a为本发明第五实施例中绕组复用的示意图,图8b为本发明第五实施例中竖直绕组电路板端面的端子排布图。于本实施例中,磁性元件与图1至图6所示的磁性元件相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。本实施例与第四实施例的不同之处在于,第一磁柱11和第二磁柱12之间的绕组可以集成复用,该第二垂直绕组214和该第四垂直绕组224共用一段该导电线路层,该第三电路板43的该端子49-3可以为一列。该列第三端子49-3分别为变压器的副边绕组对应的端子s1、变压器的另一副边绕组对应的端子s2以及变压器的原边绕组对应的端子p,且交替排列。端子49-3为焊盘形式。端子49-3的种类数量相比图7b的可大幅减少,简化结构,方便客户应用。

90.图8a中的虚线框的部分为预装体8,整流器件31~34设置在磁芯的上方,如此可以减少第一磁柱11和第二磁柱12之间第三电路板43上的端子的种类和数量。

91.参照图9,图9为本发明第六实施例中磁性元件的结构示意图。在预装体8的上方设置封装集成的水平绕组,并通过第一导电过孔69电连接。在预装体8的下表面,即第一电路板41、第二电路板42和第三电路板43的下端面分别设置焊盘式的端子49-1,49-2和49-3。此焊盘形式的端子49-1,49-2和49-3可以用于与其他的电路板焊接连接,例如系统电路板46。在系统电路板46上设置水平绕组,形成完整的绕组。另外还可以在系统电路板46上设置其他器件,如功率器件、控制器或其他电子器件等,如此可灵活的形成多种电源模块。还可在水平绕组的上表面设置电子器件如开关器件3或电容39等,连接阻抗小,损耗小,散热方便,结构紧凑,应用灵活。另外,还可在各竖直绕组所在电路板的端面设置微小的凹凸结构,可加强各竖直绕组所在电路板的端面与绝缘封装材料5的结合强度,提升结构可靠性。

92.图10为本发明第七实施例的磁性元件的结构示意图。于本实施例中,磁性元件与图1至图6所示的磁性元件相似,且相同的组件标号代表相同的组件、结构与功能,于此不再赘述。本技术例与第四实施例的不同之处,预装体8还可以设置更多的磁柱,磁柱可位于两个相邻的电路板之间。例如还可以设置第三磁柱13和第六电路板44,第三磁柱13位于第三电路板43和第六电路板44之间。或者还可以在两侧电路板的外侧设置磁边柱16。例如在第一电路板41的外侧设置磁边柱16,在第六电路板44的外侧设置磁边柱16,如此所形成的预装体8可以灵活扩展磁柱数量。利于提升功率,降低磁损,并能实现磁路磁通的平衡,方便多路输出的电压相等,便于并联输出。图11为图10的aa剖面示意图。在各磁柱的两端面分别设置第一磁盖板18和第二磁盖板19,形成完整磁路。在磁柱之间设置包含竖直绕组电路板,例

如第一电路板41,第一电路板42,第一电路板43和第六电路板44。竖直绕组电路板与相邻磁柱可以紧密贴合,结构紧凑。磁路和绕组线路短,效率高,且可方便扩展。

93.参照图12,为本发明一实施例的电源模块的结构示意图,在前述各实施方案中形成的预装体8的基础上,设置水平绕组,在该磁性元件的上表面、下表面或者侧面设置电子元件,如功率开关器3或电容39等被动元件,形成完整的电源模块,并在该电源模块的下表面设置输出引脚68。在前述各实施方案中该第一磁柱11和该第二磁柱12可为u型磁芯。如此结构简洁紧凑,连接线路短,损耗小。上方设置功率器件方便散热。在该磁性元件的底面直接设置输出引脚68,结构紧凑,且可灵活且位置精确的设置输出引脚,应用灵活方便。

94.图13为本发明另一实施例的电源模块的结构示意图。还可以在预装体8的下表面设置功率器件3或电容,并可在下表面通过铜块65形成输出引脚。如此结构可以增加设置器件的表面积,利于提升功率密度。

95.参见图14a-14l,本实施例揭露磁性元件的制造方法,其包括步骤s1、s2、s3和s4。请参考图1。于步骤s1,提供一第一电路板41、一第一磁柱11、一第三电路板43、一第二磁柱12和一第二电路板42,其中,一第一垂直绕组213和一第三垂直绕组223分别设置于一第一电路板41和一第二电路板42,一第二垂直绕组214和一第四垂直绕组224设置于一第三电路板43。于步骤s2,参照图14c,将该第一电路板41、该第一磁柱11、该第三电路板43、该第二磁柱12和该第二电路板42依次贴合形成一预装体8,此预装体8可能是连片式结构。

96.于步骤s3,提供两第二粘合层,将该两第二粘合层分别贴合于该预装体8的上表面和下表面;于步骤s4,提供一第四电路板45-a和一第五电路板45-b,将该第四电路板45-a和该第五电路板45-b分别贴合于该两第二粘合层的表面,其中一第一水平绕组211和一第三水平绕组221设置于该第四电路板45-a,一第二水平绕组212和一第四水平绕组222设置于该第五电路板45-b。该第一水平绕组211和该第二水平绕组212分别位于该第一磁柱11的上方和下方,该第三水平绕组221和该第四水平绕组222分别位于该第二磁柱12的上方和下方。于步骤s4,制作多个第一导电过孔,该多个第一导电过孔69贯穿该两第二粘合层、该第四电路板45-a和该第五电路板45-b,到达该第一电路板41,该第二电路板42和该第三电路板43,使得该第一垂直绕组213、该第一水平绕组211、该第二垂直绕组214和该第二水平绕组212依次连接形成一第一绕组21,使得该第四垂直绕组224、该第三水平绕组221、该第三垂直绕组223和该第四水平绕组222依次连接形成一第二绕组22。

97.更进一步,参照图14a~图14c,图14a为带有导电过孔的连片结构电路板,图14b为连片结构电路板上设置电子器件的示意图,图14c为阵列式预装体结构示意图。参照图14a,该连片结构电路板4具有预设结构的导电线路层6和多个第一导电过孔69。在一些实施例中,制造方法包含提供一包含多个该第一电路板41的第一连片电路板41a、一包含多个该第二电路板42的第二连片电路板42a和一包含多个该第三电路板43的第三连片电路板43a。该第一连片电路板41a,该第二连片电路板42a和该第三连片电路板43a中分别设置有多个第二导电过孔411、多个第三导电过孔421和多个第四导电过孔431。将该第一连片电路板41a、多个该第一磁柱11、该第三连片电路板43a、多个该第二磁柱12和该第二连片电路板42a依次贴合。并沿着一穿过该多个第二导电过孔411、该多个第三导电过孔421和该多个第四导电过孔431的切割线进行切割,得到该预装体8。并在该第一电路板41、该第二电路板42和该第三电路板43的端面与该多个第二导电过孔411、该多个第三导电过孔421和该多个第四导

电过孔431对应的位置形成端子。再参照图14a,于本实施例磁性元件的制造方法中,第一连片电路板41a、第二连片电路板42a以及第三连片电路板43a采用片(panel)式结构电路板4。如图14b所示,还可以在片(panel)式结构上焊接器件,如功率器件3或电容39等被动元件。

98.更进一步,可以在该第一电路板41、该第二电路板42和该第三电路板43的端面设置端子。在步骤s5中,运用激光对应该第一电路板41、该第二电路板42和该第三电路板43的该端子的位置照射第四电路板45-a和第五电路板45-b。在第四电路板45-a和第五电路板45-b的相应位置形成通孔,且该通孔的边沿与第一水平绕组211、第三水平绕组221、第二水平绕组212和第四水平绕组222电连接。然后对此通孔金属化形成过孔,将第一电路板41、第二电路板42和第三电路板43的端子与第一水平绕组211、第三水平绕组221、第二水平绕组212和第四水平绕组222电连接。

99.下面结合附图14c-14l所揭示的步骤详细描述本发明的磁性元件的制造流程。图14d为图14c的xx剖面示意图,在图14c和14d中沿切割线95进行切割。参照图14e,图14e为一实施例中阵列式预装体切割后的预装体的结构示意图。将图14c中切割线95右侧的部分切割下来并顺时针或逆时针旋转90后即可得到图14e所示的预装体8。参照图14c,切割线95可以穿过第一导电过孔69。如此切割后,在电路板的端面形成端子,即竖直绕组电路板的端部的端子。参照图14f,图14f为另一实施例中阵列式预装体切割后的预装体结构示意图。图14f和图14e的差别在于,图14f中第三电路板43为单独的一电路板,而图14e中,第三电路板43为两电路板通过第一粘合层51结合而成。后续为了显示方便,所示的预装体8外侧并未设置电子元件。进一步的,请参照图14g。图14g为预装体和第四电路板压合的封装体的结构示意图,示意在前述步骤中形成的预装体8的上表面设置第二粘合层51-a和第四电路板45-a,压合形成封装体。图14h为具有激光孔的封装体的结构示意图。在图14h中,利用一激光照射形成激光孔63。激光束可以去除绝缘材料,但不能破坏水平绕组45内的导电线路层(即铜层),也不能破坏竖直绕组电路板的端子,从而可以让此激光孔63深入到竖直绕组电路板上表面的端子上(一般是铜层)且可以让第四电路板45-a上相应的导电线路层与此激光孔63接壤。然后对激光孔63内表面进行金属化,形成第一导电过孔69。参照图14i,图14i为第一导电过孔69金属化后的封装体的结构示意图。对激光孔63内表面进行金属化,将第四电路板45-a上相应的导电线路层(即水平绕组)与竖直绕组电路板上表面的端子连接。参照图14j,图14j为图14i中的封装体和第五电路板结合的示意图。进一步示意可同样在预装体8的下方设置第二粘结层51-b将图14i中形成的封装体与第五电路板45-b结合,形成完整绕组。上述各导电过孔可能是盲孔,即可能采用激光加工孔,然后通过电镀的方式形成导电过孔。至此形成磁性元件。当然可以在磁性元件的上表面或下表面设置对外连接的端子。图14k为在磁性元件上设置电子器件的示意图。图14k进一步示意在磁性元件的表面焊接功率器件3或电容39等元件,在下表面设置输出引脚68。图14l是图14k的yy剖面示意图。图14l示意在第一磁柱11和第二磁柱12的两端设置第一磁盖板18和第二磁盖板19形成完整磁路,还可以利用玻璃珠胶水结合第一磁盖板18和第二磁盖板19。通过控制第一磁盖板18和第二磁盖板19与磁柱的间隙来控制磁路气隙。

100.图15a为另一实施例中图14c中xx剖面示意图。如图15a所示,第一磁柱11或第二磁柱12为”u”型结构,相对的磁柱之间的间隙形成气隙17。图15b是图15a的zz剖面示意图。图15b揭示了将设有第四电路板45-a、第五电路板45-b的连片(panel)式电路板4分别粘结到

该待切割预装体的上表面和下表面形成一待切割封装体。沿图15a和图15b中的切割线95切割该待切割封装体得到多个独立的该预装体8。电路板4为连片(panel)结构,并具有通孔91,以便“u”型磁芯可以扣入其中。沿图15a和图15b中的切割线95进行切割,可以形成预装体8。如此形成的预装体8可以不必再安装第一磁盖板18和第二磁盖板19,简化制程,利于提升效率和降低成本。

101.图16a到16d为一些典型应用电路的示意图。图16a示意了一种半桥dcdc变换电路,图16b示意了一种半桥llc电路,图16c全桥llc电路,图16d示意一种结合了自耦变压器的llc电路。图中q1到q4表示原边桥电路开关器件,31代表第一整流器件,32代表第二整流器件。tr表示变压器(磁性元件),co表示输出电容,cin表示输入电容,lr表示谐振电感,cr表示谐振电容。vo表示输出正极。另外,本发明的结构也可以应用于cuk电路或者flyback电路等。

102.虽然本发明以前述的实施例揭露如上,然其并非用以限定本发明,任何熟习相像技术者,在不脱离本发明的精神和范围内,当可作些许的更动与润饰,因此本发明的专利保护范围须视本说明书所附的申请专利范围所界定者为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。