1.本发明属于显示技术领域,更具体的涉及一种显示面板及其制作方法和显示装置。

背景技术:

2.随着显示行业的发展,显示面板中涵盖材料的种类、显示面板的形态和显示面板的结构尺度等都呈现出多样化的趋势。其中,对空气中水氧非常敏感的材料,如有机半导体、量子点等也逐渐在显示领域得到广泛应用,对包括这些材料的显示面板来说,封装工艺就显示得非常重要。现有的封装工艺包括刚性封装和柔性封装,其中,柔性封装具有一定的弯折能力,能够满足显示面板一定的弯曲需求而成为目前主流的封装工艺。但随着用户对显示产品新形态和可靠性的需求不断加深,可弯折、可卷曲甚至可拉伸的显示面板的出现,使得目前产品对封装的要求更高。

技术实现要素:

3.有鉴于此,本技术提供一种显示面板及其制作方法和显示装置,实现对显示面板的像素级图形化封装,以提升封装可靠性,满足显示产品的弯曲或者拉伸应用。

4.本发明实施例提供一种显示面板,显示面板包括:

5.衬底;

6.发光器件,位于衬底之上;

7.多个相互孤立的封装结构,位于发光器件的远离衬底的一侧,封装结构包括共形层;其中,一个封装结构对应n个发光器件,n为不小于1的整数;

8.抑制层,位于衬底之上;抑制层具有多个镂空区,共形层在衬底的正投影位于镂空区在衬底的正投影内。

9.本发明实施例提供的显示面板实现了对显示面板的像素级图形化封装。当封装结构中某个点位产生裂纹缺陷时,裂纹不会延伸到其他孤立的封装结构中,因此不会影响其他的封装结构对发光器件的封装效果,由此提升了封装可靠性。而且由于各个封装结构相互孤立,在显示面板挠曲或者拉伸时,各个封装结构之间的显示面板结构发生的应变不会对封装结构产生影响,从而可以在不损伤封装结构的前提下实现可挠曲或可拉伸显示。

10.在一些实施方式中,共形层的边缘与抑制层的靠近镂空区的边缘相接触;或者,

11.在一些实施方式中,共形层的边缘与抑制层的靠近镂空区的边缘之间间距为d,0《d≤200nm。

12.在一些实施方式中,抑制层的制作材料的分子末端基团包括-h、-f、-ch3中的一种或多种。采用上述材料制作的抑制层能够抑制共形层的前驱体材料在其表面的物理和化学吸附,以实现制作图形化的共形层。

13.在一些实施方式中,共形层包括第一共形层,第一共形层覆盖n个发光器件。

14.在一些实施方式中,封装结构还包括填充层,填充层位于第一共形层的远离衬底

的一侧。

15.在一些实施方式中,共形层还包括第二共形层,第二共形层位于填充层的远离第一共形层的一侧。

16.在一些实施方式中,显示面板还包括挡墙,挡墙位于衬底之上,且挡墙围绕n个发光器件设置;至少部分抑制层位于挡墙的远离衬底的一侧,且封装结构的边缘与挡墙相接触。在一个封装结构对应一个发光器件的实施方式中,挡墙可以复用为像素定义层使用,而且在采用蒸镀工艺制作发光器件中的有机功能层时,挡墙还可以用于对高精度掩膜板进行支撑。

17.在一些实施方式中,显示面板还包括多个岛状的像素电路组,像素电路组位于发光器件的靠近衬底的一侧;一个像素电路组包括至少一个像素电路,像素电路与发光器件电连接;其中,挡墙围绕岛状的像素电路组。该实施方式中,封装结构将n个发光器件以及驱动这些发光器件的像素电路一起封装。即将像素电路与发光器件一起进行独立封装,能够提升整体的挠曲性能,而且能够避免单独对发光器件进行图形化封装之后导致发光器件与像素电路连接劣化。

18.在一些实施方式中,显示面板还包括信号线,信号线电连接到发光器件,信号线位于挡墙的靠近衬底的一侧;显示面板的显示区包括封装区和围绕封装区的非封装区,封装结构位于封装区;信号线由封装区延伸到非封装区。

19.发光器件包括依次靠近衬底的第一电极、发光层和第二电极;信号线包括第一信号线和第二信号线,第一信号线与第一电极电连接;

20.可选的,第二信号线与第二电极电连接;或者,显示面板还包括像素电路,第二信号线通过像素电路与第二电极电连接。

21.本发明实施例中,

22.镂空区在衬底的正投影覆盖n个发光器件在衬底的正投影。

23.在一些实施方式中,显示面板还包括多个相互孤立的阻隔层,阻隔层位于衬底的靠近发光器件的一侧;封装结构在阻隔层所在平面的正投影位于阻隔层内。阻隔层用于隔离衬底和发光器件,在衬底为可拉伸衬底时,阻隔层能够防止发光器件所在区域产生拉伸应变。

24.本发明实施例还提供一种显示装置,包括本发明任意实施例提供的显示面板。

25.本发明实施例还提供一种显示面板的制作方法,显示面板包括:衬底、发光器件和多个相互孤立的封装结构,发光器件位于衬底之上,封装结构位于发光器件的远离衬底的一侧,封装结构包括共形层;其中,一个封装结构对应n个发光器件,n为不小于1的整数;制作方法包括:

26.提供衬底;

27.在衬底之上制作发光器件;

28.在发光器件的工艺之后,制作图形化的抑制层,抑制层具有多个镂空区,镂空区暴露n个发光器件;

29.在发光器件之上采用共形沉积工艺沉积前驱体材料,其中,抑制层能够抑制前驱体材料在其表面沉积,前驱体材料沉积在镂空区对应的位置形成共形层。

30.本发明通过图形化的抑制层,能够使得前驱体材料沉积在镂空区对应的位置处,

而抑制层覆盖的区域不会沉积形成连续的薄膜,从而能够制备得到多个相互孤立的共形层,进而得到多个相互孤立的封装结构,以实现对显示面板的像素级图形化封装。

31.可选的,制作图形化的抑制层,包括:采用非共形沉积工艺制作抑制层。本发明中抑制层采用非共形沉积工艺制作,能够利用掩膜板制作图形化的抑制层,然后利用抑制层制作图形化的共形层,能够在微米精度实现共形化薄膜的图形化,从而能够实现像素级图形化封装。而且与相关技术中采用溶液工艺制作聚合物抑制层的方式相比,采用一道工艺就能够制备得到图形化的抑制层,能够避免在对溶液工艺制备的抑制层进行图形化是对其下方的膜层的极性和表面结构造成一定的损伤。

32.可选的,共形沉积工艺包括化学蒸汽沉积、原子层沉积中任意一种;非共形沉积工艺包括真空热蒸镀沉积、电子束蒸发沉积中任意一种。

33.在一些实施方式中,制作方法还包括:去除抑制层。抑制层相当于是制作图形化封装结构的辅助结构,在封装结构制作完成之后可以将抑制层去除掉,也能够在一定程度上减小显示面板膜层厚度,而且在适用于可挠曲或可拉伸的显示面板中,将抑制层去除后也能够避免其对显示面板的挠曲或拉伸性能产生影响。

34.本技术提供的显示面板及其制作方法和显示装置,具有如下有益效果:

35.本发明通过制作图形化的抑制层,然后利用抑制层制作图形化的共形层,能够在微米精度实现共形化薄膜的图形化,从而能够实现像素级图形化封装。当封装结构中某个点位产生裂纹缺陷时,裂纹不会延伸到其他孤立的封装结构中,因此不会影响其他的封装结构对发光器件的封装效果,由此提升了封装可靠性。而且由于各个封装结构相互孤立,在显示面板挠曲或者拉伸时,各个封装结构之间的显示面板结构发生的应变不会对封装结构产生影响,从而可以在不损伤封装结构的前提下实现可挠曲或可拉伸显示。而且,本发明中抑制层采用非共形沉积工艺制作,与相关技术中采用溶液工艺制作聚合物抑制层的方式相比,能够利用掩膜板在一道工艺中制备得到图形化的抑制层,能够避免在对溶液工艺制备的抑制层进行图形化是对其下方的膜层的极性和表面结构造成一定的损伤。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

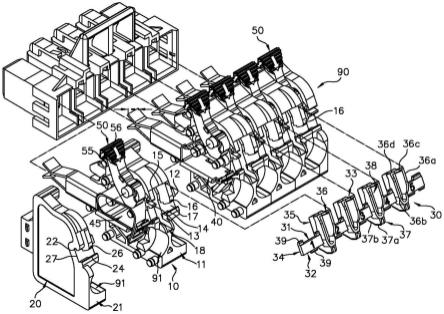

37.图1为共形沉积薄膜和非共形沉积薄膜示意图;

38.图2为本发明实施例提供的一种显示面板的局部俯视示意图;

39.图3为图2中切线a-a'位置处一种截面示意图;

40.图4为本发明实施例提供的显示面板的制作方法流程图;

41.图5为步骤s103之后模组结构的俯视示意图;

42.图6为本发明实施例中共形层制作原理简化示意图;

43.图7为抑制层对前驱体材料抑制不完全的示意图;

44.图8为抑制层对前驱体材料抑制不完全的另一种示意图;

45.图9为抑制层的生长基底具有一定形貌时抑制层和共形层的一种结构示意图;

46.图10为抑制层的生长基底具有一定形貌时抑制层和共形层的另一种结构示意图;

47.图11为本发明实施例中制作抑制层的一种示意图;

48.图12为本发明实施例提供的显示面板的另一种截面示意图;

49.图13为本发明实施例提供的显示面板的另一种截面示意图;

50.图14为图2中切线a-a'位置处另一种截面示意图;

51.图15为图2中切线a-a'位置处另一种截面示意图;

52.图16为图2中切线a-a'位置处另一种截面示意图;

53.图17为图2中切线a-a'位置处另一种截面示意图;

54.图18为本发明实施例提供的另一种显示面板的截面示意图;

55.图19为本发明实施例提供的另一种显示面板的截面示意图;

56.图20为本发明实施例提供的另一种显示面板的局部俯视示意图;

57.图21为本发明实施例提供的显示装置示意图。

具体实施方式

58.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

60.现有的柔性封装技术即薄膜封装技术,其利用致密的无机阻隔层来阻隔水氧,而无机阻隔层具有一定的脆性,当无机阻隔层承受过大的应力时会产生裂纹,且裂纹往往会在无机阻隔层面内延伸。在面板切割工艺中,由于切割导致的面板边缘的封装结构中的裂纹可能会延伸到面板的显示区内,而影响封装结构对水氧的阻隔性能。为了防止封装结构的裂纹向显示区内延伸,现有技术中会在显示面板的切割边缘制作凸起的挡墙或者下陷的凹槽,然后在挡墙或者凹槽的工艺之后制作封装结构,而在挡墙或者凹槽所在位置处,封装结构中的无机阻隔层不能有效的连接在一起,因此在切割导致的无机阻隔层产生的边缘裂纹难以跨越挡墙或凹槽传递到显示区内,以保证封装可靠性。

61.随着显示产品新形态的出现以及对封装可靠性需求的加深,目前的封装工艺已经难以满足需求。一方面是由于封装结构中主要起到阻隔作用的是无机阻隔层,其具有一定的脆性导致覆盖整个显示区的封装结构无法满足进一步的可弯折、可卷曲以至于可拉伸显示需求;另一方面是在现有技术的显示面板中各个发光器件共享同一个封装结构,因此,当封装结构中某个点位产生缺陷导致水氧渗透时,受水氧影响产生劣化的像素面积会以缺陷为中心逐渐扩大,导致面板上产生黑斑等显示缺陷。

62.基于上述问题,申请人认为需要实现对显示面板进行像素级图形化封装,来阻断封装裂纹在显示区的延伸,以提升封装可靠性。而现有技术中在面板切割边缘设置挡墙或者凹槽来阻挡封装结构裂纹向显示区蔓延的方案,考虑到挡墙或者凹槽并不能完全断开无机阻隔层,采用该方案进行像素级图形化封装的话产品良率极低。另外,现有技术中还有一

种利用牺牲层来制作图形化膜层的方案,首先制作牺牲层,牺牲层所在区域相当于图形化膜层的镂空区;然后制作整面的膜层前驱体材料,牺牲层之上也覆盖有前驱体材料;然后再去除牺牲层,则牺牲层之上的材料也一同被去除掉,得到图形化的膜层。如果利用此种工艺来制作图形化的封装结构的话,无机阻隔层也会在牺牲层上生长,而且由于无机阻隔层共形化生长的特点,其无法在牺牲层所在位置完全断开,那么在去除牺牲层的过程中就会引起无机阻隔层应变,破坏封装结构。所以利用此种工艺来制作像素级图形化封装的可行性较低。因此,提出一种可行性高的像素级图形化封装工艺是本领域亟待解决的技术问题。

63.本发明实施例提供一种显示面板及其制作方法,利用抑制层来抑制共形生长的共形层在抑制层表面生长,则共形层会沉积形成在未被抑制层覆盖的区域,利用图形化的抑制层能够制备得到像素级图形化的封装结构。采用本发明提供的制作方法能够实现对显示面板进行像素级图形化封装,在显示面板中形成相互孤立的多个封装结构,一个封装结构用于封装一个、几个或者几十个发光器件,当封装结构中某个点位产生裂纹缺陷时,裂纹不会延伸到其他孤立的封装结构中,因此不会影响其他的封装结构对发光器件的封装效果,由此提升了封装可靠性。而且由于各个封装结构相互孤立,在显示面板挠曲或者拉伸时,各个封装结构之间的显示面板结构发生的应变不会对封装结构产生影响,从而可以在不损伤封装结构的前提下实现可挠曲或可拉伸显示。

64.在封装工艺中制作的封装膜层(如无机阻隔层)通常采用共形沉积工艺制作,封装膜层为共形生长的薄膜。共形生长也即共形沉积,此处首先对共形沉积的薄膜、共形沉积工艺、非共形沉积的薄膜、非共形沉积工艺进行说明。

65.图1为共形沉积薄膜和非共形沉积薄膜示意图。如图1中示意出了基底01、凸台02、第一薄膜03和第二薄膜04,其中,凸台02类似为倒梯形结构。其中,虚线左侧示意的第一薄膜03为采用共形沉积工艺沉积得到的薄膜,其特点是薄膜在凸台02的侧壁上的生长厚度与薄膜在基底01表面上生长的厚度相当。虚线右侧示意的第二薄膜04为采用非共形沉积工艺沉积得到的薄膜,可以看出在凸台02的侧壁上薄膜生长厚度很小甚至完全无法生长。

66.为了区分共形沉积的薄膜和非共形沉积的薄膜,本技术进行如下定义,对于存在深孔或者沟槽的结构,在其上方沉积薄膜时,符合如下条件的,可以认为是共形沉积薄膜:

67.ar

rt

≥5,rt=50%*(1 cosθ)。

68.其中,ar为深孔或者沟槽的深宽比,即l(深度)/w(宽度),ar

rt

指在对应结构侧壁生长厚度为平面生长厚度的rt倍时所能达到的最大深度对应的深宽比,θ为深孔或者沟槽的侧壁倾角(如图1中的示意)。当结构深宽比ar不足5时,若其侧壁生长厚度大于水平平面生长厚度的rt倍,也可以视为共形沉积的薄膜。

69.另外,也可以从工艺的技术特征角度来确定薄膜是共形沉积薄膜还是非共形沉积薄膜。一般情况下,采用真空热蒸镀沉积工艺或者电子束蒸发沉积工艺制作的薄膜为非共形沉积的薄膜,采用化学蒸汽沉积工艺或者原子层沉积工艺制作的薄膜为共形沉积的薄膜。当工艺技术特征不明显或者存在争议时,也可以根据本发明提出的上述关系确定工艺是否为共形沉积工艺。

70.本发明提供一种显示面板和显示面板的制作方法,利用抑制层制作图形化的共形层以形成图形化的封装结构,其中,共形层即采用共形沉积工艺制作的膜层。图2为本发明实施例提供的一种显示面板的局部俯视示意图,图3为图2中切线a-a'位置处一种截面示意

图,图4为本发明实施例提供的显示面板的制作方法流程图。

71.图2中示意出了显示面板的显示区的局部示意图,如图2所示,显示区包括多个封装区1和围绕封装区1的非封装区2。封装结构30位于封装区1,封装结构30的边缘形成封装区1和非封装区2的边界。图1中示意一个封装结构30对应一个发光器件20,也就是说,一个封装结构30用于对一个发光器件20进行保护。图2中能够看出在显示区内多个封装结构30相互独立。

72.本发明实施例中发光器件20为有机发光二极管、无机发光二极管、量子点发光二极管、钙钛矿发光二极管中任意一种。图2中仅以一个封装结构30对应一个发光器件20进行示意,在一些实施方式中,一个封装结构30可以对应两个、三个或者多个发光器件20。也就是说,在本发明实施例中,一个封装结构30对应n个发光器件20,n为不小于1的整数。

73.通常情况下,一个子像素包括一个发光器件,本发明实现了对显示面板进行像素级图形化封装。其中,像素级图形化封装理解为:通过多个封装结构30,以一个、几个或者几个发光器件20为单位进行封装。

74.如图3所示,显示面板包括衬底10,发光器件20位于衬底10之上,发光器件20包括依次靠近衬底10的第一电极21、发光层22和第二电极23;封装结构30位于发光器件20的远离衬底的一侧,其中,封装结构30包括共形层31,可选的,共形层31为无机阻隔层,无机阻隔层致密性好,能够对水氧进行有效的阻隔。可选的,共形层31的组成成分包括氮化硅、氧化硅、氮氧化硅、氧化铝、氧化钛、氧化锆中至少一种。

75.抑制层40位于衬底10之上,抑制层40具有多个镂空区41,在镂空区41也可以理解为贯通抑制层40的通孔,在镂空区41位置处没有抑制层材料。共形层31在衬底10的正投影位于镂空区41在衬底10的正投影内。而且,镂空区41在衬底10的正投影覆盖n个发光器件在衬底10的正投影。图3中示意出了投影方向e,投影方向e也即垂直于衬底10所在平面的方向。本发明实施例中抑制层40为图形化的膜层,封装工艺中,抑制层40能够抑制共形层31的前驱体材料在抑制层40表面的沉积,从而前驱体材料沉积在镂空区41对应的位置处,以形成封装结构30中的共形层31。

76.在一些实施方式中,共形层31的边缘与抑制层40的靠近镂空区41的边缘相接触。

77.在一些实施方式中,在制作时由于抑制层40对共形层31的前驱体材料的抑制作用,导致共形层31的边缘与抑制层40的靠近镂空区41的边缘之间形成一定空隙,可选的,共形层31的边缘与抑制层40的靠近镂空区41的边缘之间间距为d,0《d≤200nm。

78.如图3所示的,显示面板还包括挡墙50,挡墙50位于衬底10之上,且挡墙50围绕发光器件20设置;至少部分抑制层40位于挡墙50的远离衬底10的一侧,且封装结构30的边缘与挡墙50相接触。在本发明实施例中挡墙50围绕的发光器件20的个数与封装结构30对应的发光器件20的个数相同。

79.图3实施例中一个封装结构30对应一个发光器件20,则挡墙50围绕一个发光器件20。则在该实施方式中,挡墙50可以复用为像素定义层使用,而且在采用蒸镀工艺制作发光器件20中的有机功能层时,挡墙50还可以用于对高精度掩膜板进行支撑。

80.本发明实施例提供的显示面板包括多个相互孤立的封装结构,一个封装结构用于封装n个发光器件,n为不小于1的整数,实现了对显示面板的像素级图形化封装。当封装结构中某个点位产生裂纹缺陷时,裂纹不会延伸到其他孤立的封装结构中,因此不会影响其

他的封装结构对发光器件的封装效果,由此提升了封装可靠性。而且由于各个封装结构相互孤立,在显示面板挠曲或者拉伸时,各个封装结构之间的显示面板结构发生的应变不会对封装结构产生影响,从而可以在不损伤封装结构的前提下实现可挠曲或可拉伸显示。

81.本发明实施例提供的显示面板可以采用如下方法制作,结合图3示意的显示面板的结构对制作方法进行理解。如图4所示,显示面板的制作方法包括:

82.步骤s101:提供衬底10;可选的,衬底10为柔性衬底,由具有可挠曲或者可拉伸能力的柔性材料制作。

83.步骤s102:在衬底10之上制作发光器件20以及驱动发光器件20发光的电路走线。

84.步骤s103:在发光器件20的工艺之后,制作图形化的抑制层40,抑制层40具有多个镂空区41,镂空区41暴露n个发光器件20。以图3实施例示意的显示面板的制作过程为例,图5为步骤s103之后模组结构的俯视示意图,如图5所示,镂空区41暴露一个发光器件20。

85.步骤s104:在发光器件20之上采用共形沉积工艺沉积前驱体材料,其中,抑制层40能够抑制前驱体材料在其表面沉积,前驱体材料沉积在镂空区41对应的位置形成共形层31,共形层31的边缘与抑制层40的靠近镂空区41的边缘相接触。图4中示意出在发光器件20之上形成了第一共形层31a。第一共形层31a覆盖位于其下方的发光器件20。其中,共形层的前驱体材料可以包括一种材料或一种以上的材料的混合。可选的,共形沉积工艺包括化学蒸汽沉积、原子层沉积中任意一种;

86.在共形沉积薄膜的生长过程中,前驱体材料会与其生长基底发生物理和化学吸附,从而使得前驱体材料沉积在基底表面。而本发明实施例中抑制层40对共形层的前驱体材料的沉积具有抑制作用,前驱体材料难以与抑制层40发生物理和化学吸附,从而前驱体材料不能沉积在抑制层40表面。则通过图形化的抑制层40,能够使得前驱体材料沉积在镂空区41对应的位置处,而抑制层40覆盖的区域不会沉积形成连续的薄膜,从而能够制备得到多个相互孤立的共形层31,进而得到多个相互孤立的封装结构,以实现对显示面板的像素级图形化封装。

87.图6为本发明实施例中共形层制作原理简化示意图。如图6中示意了基底001,具有镂空区41的抑制层40位于基底001之上,其中,镂空区41暴露基底001。可以看出,由于前驱体材料不能在抑制层40表面发生物理和化学吸附,使得抑制层40表面没有前驱体材料沉积。而前驱体材料沉积在镂空区41内与基底001发生物理和化学吸附,形成共形层31。

88.图6仅为了示意图形化共形层的形成原理。在本发明实施例中,封装结构30包括共形层31,在一种实施例中,共形层31包括如图4步骤s104中示意的第一共形层31a。在形成第一共形层31a的工艺中,发光器件20工艺之后的模组结构的上表面即为抑制层40的基底,抑制层40的镂空区41暴露发光器件20。前驱体材料沉积在镂空区41内的发光器件20之上,以形成共形层31对发光器件20进行封装。

89.需要说明的是,本发明实施例中,抑制层是一种能够使共形层的前驱体材料无法有效生长的薄膜。抑制层抑制前驱体材料在其表面生长的最优情况是如图6中的示意的在抑制层之上完全没有前驱体材料的沉积。也就是说,目标共形化薄膜(图形化的共形层)与抑制层在基底001上的生长沉积区域互斥。

90.在一些实施方式中,考虑到图形化共形层工艺的实际需求、抑制层材料及工艺环节差异造成的效果不同,可能会出现抑制不完全的情况。当抑制层不能完全抑制前驱体材

料的生长时,抑制层表面可能有部分材料沉积形成的不连续结构。

91.图7为抑制层对前驱体材料抑制不完全的示意图,如图7中(a)和(b)所示的,存在部分前驱体材料031沉积在抑制层40的远离基底001一侧的表面上形成离散的少量颗粒,其中,(b)示意在抑制层40表面沉积的前驱体材料031的量相比于(a)稍多些,但是这些少量的颗粒不能在抑制层40的表面沉积成连续的薄膜,也不会与镂空区内的共形层31相连接,因此仍然能够形成图形化的共形层31,且在抑制层40之上沉积的少量前驱体材料031也不会对共形层31的应变产生影响。

92.图8为抑制层对前驱体材料抑制不完全的另一种示意图,如图8所示,当抑制层40对共形的前驱体材料031的抑制能力有限时,会在抑制层40上沉积形成不连续的岛状结构。可选的,当在抑制层40上沉积的前驱体材料031形成的孤立结构最大平面尺度的半径小于1μm时,可以认为前驱体材料031形成的是不连续的岛状结构。这种不连续的岛状结构不会与图形化的共形层相连接,也不会对图形化的共形层的应变产生影响。其中,最大平面尺寸为能够包含前驱体材料沉积形成的孤立结构的最小的圆。如图8中示意的,两个孤立结构,以及分别包含两个孤立结构的最小的圆,两个圆的半径分别为r1和r2。

93.在一些实施方式中,抑制层的生长基底可能具有一定的形貌。图9为抑制层的生长基底具有一定形貌时抑制层和共形层的一种结构示意图,图10为抑制层的生长基底具有一定形貌时抑制层和共形层的另一种结构示意图。

94.如图9所示,t1、t1'和t2、t2'分别代表具有基底001上的两种不同倾角的侧壁,其中,抑制层40采用非共形沉积工艺制作,共形层31采用共形沉积工艺制作。可以看出非共形沉积的薄膜和共形沉积的薄膜在具有倾角的位置的生长方式有着显著的不同。由t1和t2所在位置可以看出共形沉积的薄膜能够沿着倾角的侧壁进行生长,在侧壁位置处薄膜的厚度与水平位置处薄膜的厚度基本一致。由t1'和t2'可以看出,在倾角较小时非共形沉积的薄膜也能够沿着倾角的侧壁生长,当倾角较大时在侧壁位置处生长的薄膜厚度明显变薄。此种现象在图10中示意的更加明显。

95.如图10所示,t3和t3'示意的倾角角度大于π/2,此时倾角相对于基底001来说形成的是倒切角。可以看出采用共形沉积工艺制作的共形层31能够在倾角t3的侧壁上生长,而采用非共形沉积工艺制作的抑制层可能在倾角t3'的侧壁位置处形成空隙。

96.本发明实施例中抑制层的制作材料包括小分子有机材料或者复合的小分子有机材料。抑制层的制作材料的分子末端基团包括-h、-f、-ch3中的一种或多种,采用上述材料制作的抑制层能够抑制共形层的前驱体材料在其表面的物理和化学吸附。

97.在一种实施例中,抑制层采用非共形沉积工艺制作,可选的,抑制层采用真空热蒸镀沉积或者电子束蒸发沉积工艺制作。图11为本发明实施例中制作抑制层的一种示意图,本发明实施例中抑制层为图形化的抑制层,在一种实施例中,采用真空热蒸镀工艺制作抑制层,在工艺中可以利用掩膜板对部分区域进行遮挡,从而沉积形成图形化的抑制层。

98.如图11所示,抑制层的制作过程包括步骤s201、步骤s202和步骤s203。其中,步骤s201:提供抑制层生长的基底001,对于本发明实施例提供的显示面板来说,在发光器件20的工艺之后制作抑制层40,则发光器件20工艺之后的模组结构的远离衬底10的表面即为沉积抑制层40的基底。步骤s202:将掩膜板002与基底001进行对位,然后通入抑制层的制作材料使其透过掩膜板002的开口在基底001上进行沉积。步骤s203:抑制层的制作材料在基底

001上逐渐沉积达到所需厚度后形成抑制层40,而掩膜板002遮挡的区域没有沉积材料而形成抑制层40的镂空区。可选的,掩膜板002为高精度金属掩膜板。

99.本发明中抑制层采用非共形沉积工艺制作,能够利用掩膜板制作图形化的抑制层,然后利用抑制层制作图形化的共形层,能够在微米精度实现共形化薄膜的图形化,从而能够实现像素级图形化封装。而且与相关技术中采用溶液工艺制作聚合物抑制层的方式相比,采用一道工艺就能够制备得到图形化的抑制层,能够避免在对溶液工艺制备的抑制层进行图形化是对其下方的膜层的极性和表面结构造成一定的损伤。

100.在另一种实施例中,抑制层可以采用刻蚀工艺制作,首先在基底上沉积一整层的薄膜,然后通过掩膜版对薄膜进行刻蚀,以形成图案化的抑制层。其中,被刻蚀掉的区域即为抑制层的镂空区。

101.在一些实施方式中,本发明实施例提供的制作方法还包括步骤s104:去除抑制层40。可选的,在封装结构制作完成之后,采用有机溶剂清洗或者等离子刻蚀方式将抑制层40去除掉。在本发明提供的制作方法中,抑制层相当于是制作图形化封装结构的辅助结构,在封装结构制作完成之后可以将抑制层去除掉,也能够在一定程度上减小显示面板膜层厚度,而且在适用于可挠曲或可拉伸的显示面板中,将抑制层去除后也能够避免其对显示面板的挠曲或拉伸性能产生影响。

102.在一种实施例中,去除抑制层后显示面板的结构如图12所示,图12为本发明实施例提供的显示面板的另一种截面示意图,在抑制层被去除之后,显示面板的各个封装结构30仍然相互孤立。当封装结构30中某个点位产生裂纹缺陷时,裂纹不会延伸到其他孤立的封装结构中,因此不会影响其他的封装结构对发光器件的封装效果,由此提升了封装可靠性。

103.继续参考图3中所示的,封装结构包括第一共形层31a、第二共形层31b和填充层32,其中,填充层32位于第一共形层31a和第二共形层31b之间,第一共形层31a位于填充层32的靠近发光器件20的一侧。可选的,第一共形层31a和第二共形层31b均采用上述步骤s103制作。可选的,第一共形层31a和第二共形层31b均为无机阻隔层,无机材料具有很好的致密性,能够起到阻隔水氧的作用。可选的,填充层32的制作材料包括有机材料,填充层32可以采用喷墨打印工艺制作。填充层32具有去应力和固定封装结构中可能存在的杂质颗粒的作用。

104.在另一种实施例中,图13为本发明实施例提供的显示面板的另一种截面示意图,如图13所示,显示面板还包括相互孤立的阻隔层60,阻隔层60位于衬底10的靠近发光器件20的一侧;封装结构30在阻隔层60所在平面的正投影位于阻隔层60内。其中,阻隔层60用于隔离衬底10和发光器件20,在衬底10为可拉伸衬底时,阻隔层60能够防止发光器件20所在区域产生拉伸应变。

105.在另一种实施例中,图14为图2中切线a-a'位置处另一种截面示意图,如图14所示,封装结构30包括第一共形层31a和填充层32,填充层32位于第一共形层31a的远离衬底10的一侧,其中,第一共形层31a覆盖n个发光器件20。

106.在另一种实施例中,图15为图2中切线a-a'位置处另一种截面示意图,如图15所示,封装结构30仅包括第一共形层31a。

107.在一些实施方式中,本发明实施提供的显示面板中封装结构包括共形层和填充层

交替堆叠的结构。对于共形层的个数以及填充层的个数不做限定。

108.在另一种实施例中,图16为图2中切线a-a'位置处另一种截面示意图,如图16所示,为了简化显示面板的结构,该实施方式中不包括围绕发光器件20设置的挡墙。该实施方式中一个封装结构30对应的n个发光器件20的至少部分结构位于镂空区41内。

109.在另一种实施例中,图17为图2中切线a-a'位置处另一种截面示意图,如图17所示,显示面板还包括岛状的像素电路组70,像素电路组70与封装结构30相对应,像素电路组70位于发光器件20的靠近衬底10的一侧;一个像素电路组70包括至少一个像素电路,像素电路与发光器件20电连接。其中,挡墙50围绕岛状的像素电路组70。该实施方式中,封装结构30将n个发光器件20以及驱动这些发光器件20的像素电路一起封装。将像素电路与发光器件一起进行独立封装,能够提升整体的挠曲性能,而且能够避免单独对发光器件进行图形化封装之后导致发光器件与像素电路连接劣化。

110.可选的,一个像素电路组70包括n个像素电路,一个像素电路连接一个发光器件20。

111.在一个封装结构30对应多个发光器件20的实施方式中,可选的,像素电路组70中像素电路的个数小于发光器件20的个数。该实施方式中,一个像素电路驱动两个或者两个以上的发光器件。

112.需要说明的是图17中对像素电路的结构仅作简化示意,像素电路包括多个薄膜晶体管,其中,薄膜晶体管包括沟道、栅极、源极和漏极。像素电路组结构中还包括栅极绝缘层、层间介质层、钝化层、以及平坦化层。图17中还示意出了像素定义层71,像素定义层71用于限定发光器件20的位置。

113.在一些实施方式中,本发明实施例提供的显示面板还包括信号线,信号线电连接到发光器件,以控制发光器件发光,其中,信号线位于挡墙的靠近衬底的一侧。

114.在一种实施例中,图18为本发明实施例提供的另一种显示面板的截面示意图,如图18所示的,信号线80由封装区1延伸到非封装区2。信号线80包括第一信号线81和第二信号线82,第一信号线81与第一电极21电连接;第二信号线82与第二电极23电连接。可选的,第一信号线81由封装区1延伸到非封装区2后与对应的电压端电连接,第二信号线82封装区1延伸到非封装区2后与像素电路电连接。

115.在另一种实施例中,如图17中示意的驱动发光器件20的像素电路与发光器件20一起封装,可选的,第一信号线连接到发光器件的第一电极21,然后由封装区1延伸到非封装区2。第二信号线通过像素电路连接到第二电极23。

116.在一种实施例中,第二信号线包括数据线、扫描线、电源信号线、发光控制信号线。

117.在一些实施方式中,图19为本发明实施例提供的另一种显示面板的截面示意图,如图19中示意出了相邻的两个封装区1之间的非封装区2。非封装区2也即两个封装区1之间的连接区域。非封装区2内设置有信号线80。在非封装区2内不需要设置共形化薄膜时,则在非封装区2内沉积连续的抑制层40,如图19中的示意。可选的,非封装区2内的挡墙50具有凹槽90,通常情况下,挡墙50采用刚性材料制作。通过在非封装区2内的挡墙50上设置凹槽90,能够提升非封装区2的挠曲性,避免挠曲或者拉伸时导致非封装区2内信号线断裂。

118.上述实施例中,均以一个封装结构对应一个发光器件进行示意,在另一种实施例中,图20为本发明实施例提供的另一种显示面板的局部俯视示意图,如图20所示,显示面板

包括多个相互孤立的封装结构30,其中,一个封装结构30对应三个发光器件20。

119.本发明实施例还提供一种显示装置,图21为本发明实施例提供的显示装置示意图,如图21所示,显示装置包括本发明任意实施例提供的显示面板100。对于显示面板100的结构已经在上述显示面板实施例中进行说明,在此不再赘述。本发明实施例提供的显示装置可以为手机、平板、笔记本电脑、电视、智能穿戴设备等电子设备。

120.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

121.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。