1.本发明涉及建筑陶瓷的技术领域,特别涉及一种具有多级孔径结构的香氛缓释陶瓷板。

背景技术:

2.陶瓷板具有优异的耐酸耐碱性能、耐磨性能,而且还可以通过丝网/喷墨印刷等方式呈现不同风格的装饰效果,成为了家居装饰中不可或缺的建筑材料。为了适应消费者对于多功能陶瓷板的需求,业内人士通过在陶瓷板的表面引入相应的功能组分或改变坯体层的显微结构,使陶瓷板具有如释放香味、抗菌、自洁、释放负离子、隔热保温、吸音等的功能。

3.目前能够释放香味的陶瓷板多是通过将香味精油渗透到具有多孔结构的陶瓷板中,利用陶瓷板的多孔结构向环境散发香味;但是上述陶瓷板的香味缓释时间较短,而且随着陶瓷板使用时间的延长,香味从刚开始因为精油释放量太多而过于浓烈,逐渐演变成到了使用后期香味变得很淡,即上述陶瓷板无法实现香味均匀、持续地缓释。又有在陶瓷板的表面通过化学试剂刻蚀表面,然后在刻蚀表面上熔渗固态香氛制备集装饰及嗅觉效果为一体的耐久香味陶瓷板,但是上述结构同样存在香味散失过快的问题,而且陶瓷板的表面由于化学试剂刻蚀,会一定程度上降低砖面的力学性能以及降低砖面的防污性能。

4.可见,现有技术还有待改进和提高。

技术实现要素:

5.鉴于上述现有技术的不足之处,本发明的目的在于提供一种具有多级孔径结构的香氛缓释陶瓷板,旨在解决现有陶瓷板的结构单一,难以实现陶瓷板内香氛精油的持续、长效释放。

6.为了达到上述目的,本发明采取了以下技术方案:一种具有多级孔径结构的香氛缓释陶瓷板,其特征在于,包括多孔陶瓷基底层、设置在所述多孔陶瓷基底层上表面的复合梯度扩散层、包覆在所述多孔陶瓷基底层下表面、侧面以及所述复合梯度扩散层侧面的密封层;所述多孔陶瓷基底层的内部浸渍有香氛精油,所述复合梯度扩散层的内部设置有气孔,上述气孔的孔径和气孔率由内至外逐渐变小。

7.所述的具有多级孔径结构的香氛缓释陶瓷板,其中,所述复合梯度扩散层由内至外的气孔孔径d50由200nm~1000nm逐渐过渡至30nm~100nm,所述复合梯度扩散层由内至外的气孔率由40%~60%逐渐过渡至2%~5%。

8.所述的具有多级孔径结构的香氛缓释陶瓷板,其中,所述复合梯度扩散层由晶须增强微孔陶瓷层以及浸渗在所述晶须增强微孔陶瓷层内部的纳米氧化物颗粒组成。

9.所述的具有多级孔径结构的香氛缓释陶瓷板,其中,所述纳米氧化物颗粒为氧化铝、氧化硅、氧化锆和氧化钛中的一种或多种。

10.所述的具有多级孔径结构的香氛缓释陶瓷板,其中,制备所述晶须增强微孔陶瓷层的原料包括氧化铝、氢氧化铝、煅烧铝矾土中的一种,高岭土以及氟化铝。

11.所述的具有多级孔径结构的香氛缓释陶瓷板,其中,按重量份计算,制备所述多孔陶瓷基底层的原料包括20份~100份黏土、1份~30份长石、1份~50份高温陶瓷颗粒,以及占黏土、长石、高温陶瓷颗粒总重量0~30%的造孔剂;所述高温陶瓷颗粒为氧化铝、碳化硅、氮化硅、氧化锆、石英中的一种或多种。

12.所述的具有多级孔径结构的香氛缓释陶瓷板,其中,所述高温陶瓷颗粒的粒径d50为0.5μm~50μm。

13.所述的具有多级孔径结构的香氛缓释陶瓷板,其中,所述多孔陶瓷基底层的气孔率为30%~75%;所述多孔陶瓷基底层的孔径d50为1μm~35μm。

14.所述的具有多级孔径结构的香氛缓释陶瓷板,其中,制备所述密封层的原料为液态树脂。

15.所述的具有多级孔径结构的香氛缓释陶瓷板,其中,所述复合梯度扩散层的上表面还设置有防污层,制备所述防污层的原料为含氟有机物改性的纳米氧化硅溶胶。

16.有益效果:本发明提供了一种具有多级孔径结构的香氛缓释陶瓷板,利用多孔结构的多孔陶瓷基底层储存香氛精油。利用密封效果良好的密封层,确保香氛精油与外界空气隔绝,能够防止精油氧化,使得香氛的散香保持长久纯正,同时陶瓷板/树脂复合的密封层具有高强度、耐冲击的特点,使得陶瓷板制品的结构坚固可靠。利用孔径和气孔率由内至外逐渐变小具有梯度变化的复合梯度扩散层,实现香氛精油的缓慢释放,最终实现陶瓷板制品低浓度超长效释放和较高的表面硬度,相对于现有技术,大幅度提升了陶瓷板制品的使用寿命。

附图说明

17.图1为实施例1提供的晶须增强微孔陶瓷层的显微结构sem图。

18.图2为实施例1中的晶须增强微孔陶瓷层浸渗纳米氧化硅溶胶热处理后形成的复合梯度扩散层的显微结构sem图。

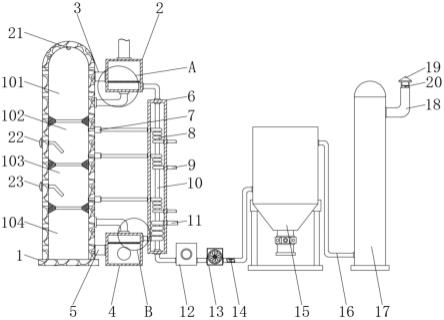

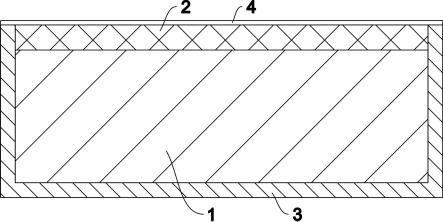

19.图3为具有多级孔径结构的香氛缓释陶瓷板的结构示意图。

20.图4为多孔陶瓷基底层的显微结构sem图。

21.主要元件符号说明:1-多孔陶瓷基底层、2-复合梯度扩散层、3-密封层、4-防污层。

具体实施方式

22.本发明提供一种具有多级孔径结构的香氛缓释陶瓷板,为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明的保护范围。

23.请参阅图1-图3,本发明提供一种具有多级孔径结构的香氛缓释陶瓷板,包括多孔陶瓷基底层1、设置在所述多孔陶瓷基底层1上表面的复合梯度扩散层2、包覆在所述多孔陶瓷基底层1下表面、侧面以及所述复合梯度扩散层2侧面的密封层3;所述多孔陶瓷基底层1的内部浸渍有香氛精油,所述复合梯度扩散层2的内部设置有气孔,上述气孔的孔径和气孔率由内至外逐渐变小。

24.在实际使用时,多孔陶瓷基底层1利用其多孔结构,在其内部吸附有香氛精油。设置密封层3一方面能够防止香氛精油与空气接触,使其氧化变质,从而保证香味的纯正。另

一方面由于多孔陶瓷基底层1中存在大量的多孔结构,其力学性能相对于孔径较小的基体而言会有所降低,在多孔陶瓷基底层1的下表面、侧面、以及复合梯度扩散层2的侧面设置密封层3,能够填补各层结构中的孔隙,起到提升力学性能的作用。另外,上述陶瓷板由于设置了密封层3,使得浸渍在多孔陶瓷基底层1内部的香氛精油只能向位于多孔陶瓷基底层1上方的复合梯度扩散层2扩散,复合梯度扩散层2的孔径以及气孔率从内至外逐渐变小,实现香氛精油少量、均匀、持久的释放,从而实现类似天然木材香氛浓度的效果。

25.具体的,所述香氛精油为从植物的花、叶、种子、果皮、枝、根、茎、树胶或油性树脂中提炼出来的具有特定香氛的浓缩液体。

26.请参阅图2,本实施例中,所述复合梯度扩散层2由内至外的气孔孔径d50由200nm~1000nm逐渐过渡至30nm~100nm;所述复合梯度扩散层2由内至外的气孔率由40%~60%逐渐过渡至2%~5%;上述气孔的孔径由内至外从亚微米尺寸逐渐过渡至纳米尺寸,在保证香氛精油均匀持久散香的同时,还保证复合梯度扩散层2具有良好的力学性能。

27.本实施例中,所述复合梯度扩散层2由晶须增强微孔陶瓷层以及浸渗在所述晶须增强微孔陶瓷层内部的纳米氧化物颗粒组成。具体的,上述复合梯度扩散层2通过在晶须增强微孔陶瓷层的表面多次喷涂纳米氧化物溶胶高温处理而成,后一次喷涂纳米氧化物溶胶的固含量与前一次喷涂纳米氧化物溶胶的固含量相比,等于或大于。

28.烧结后的晶须增强微孔陶瓷层的内部存在大量的孔道结构,当喷涂纳米氧化物溶胶至其上时,一方面纳米氧化物溶胶会沿着晶须增强微孔陶瓷层的孔隙逐渐向晶须增强微孔陶瓷层的内部迁移,越往晶须增强微孔陶瓷层的深处迁移,迁移受到的阻碍越大,因此,会在晶须增强微孔陶瓷层的表面以及内部形成与纳米氧化物溶胶复合且孔径和气孔率由里至外逐渐变化的结构(即复合梯度扩散层2)。另一方面,复合梯度扩散层2由在晶须增强微孔陶瓷层上多次喷涂含有不同固含量的纳米氧化物溶胶形成,通过限定前后两次纳米氧化物溶胶的固含量,使得形成的复合梯度扩散层2内的孔径和气孔率的分布更加分明,即孔径和气孔率的梯度更加明显,从而实现香氛精油能够从孔径和气孔率相对较大的多孔陶瓷基底层1逐渐散发至孔径和气孔率从里至外逐渐变小的复合梯度扩散层2内,然后散发至环境中,即香氛精油散发路径的孔径和气孔率是逐渐变小的,从而实现少量、均匀、长久的释放。

29.本实施例中,所述复合梯度扩散层2的厚度为0.5mm~3mm。具体的,当采用干法工艺布料上述晶须增强微孔陶瓷层时,即通过布料晶须增强微孔陶瓷的粉料,通过压机将其在模具中压制成型,使得晶须增强微孔陶瓷层的厚度能够在1mm~3mm的范围内变化,在其上喷涂纳米氧化物溶胶后,能够制备复合梯度扩散层2较厚、能够长时间缓释的具有多级孔径结构的香氛缓释陶瓷板。当采用湿法工艺(即淋浆工艺)制备上述晶须增强微孔陶瓷层时,浆层的厚度一般不大于1mm,因为当浆层厚度较厚时,干燥过程中容易发生开裂,因此通过湿法工艺制备的复合梯度扩散层2的厚度较小,能够制备整体厚度较薄的具有多级孔径结构的香氛缓释陶瓷板。

30.具体的,所述多孔陶瓷基底层1的厚度为4mm~19mm,所述密封层3的厚度为0.5mm~2mm,所述具有多级孔径结构的香氛缓释陶瓷板的厚度为9mm~20mm。

31.本实施例中,所述纳米氧化物溶胶的固含量为3%~30%;前后两次所述纳米氧化物溶胶的浓度差为0~10%。即通过多次喷涂上述固含量差/浓度差的纳米氧化物溶胶,然后经

过浸渗和高温干燥,使复合梯度扩散层2的微观结构发生孔径和气孔率的梯度变化。此处应注意的是,前后两次的纳米氧化物溶胶的浓度差可以为0,但是第一次喷涂纳米氧化物溶胶的浓度差和最后一次纳米氧化物溶胶的浓度差应大于0,从而确保多次喷涂纳米氧化物溶胶至少存在一次的固含量变化。即复合梯度扩散层2中气孔的孔径和气孔率的逐渐变化包括均匀渐变以及非均匀渐变。

32.本实施例中,所述纳米氧化物颗粒为氧化铝、氧化硅、氧化锆、氧化钛中的一种或多种。纳米氧化物溶胶中的纳米氧化物颗粒在浸渗晶须增强微孔陶瓷层后,纳米氧化物颗粒充斥于晶须增强微孔陶瓷层的孔隙中,有利于填充晶须增强微孔陶瓷层的孔隙,起到提升晶须增强微孔陶瓷层力学性能的作用。且上述纳米氧化物颗粒经过高温处理后部分烧结,有利于增加复合梯度扩散层2表面的硬度以及耐磨性能。

33.具体的,每一次喷涂纳米氧化物溶胶后高温处理的条件为:温度为500℃~1000℃,处理时间为0.5 h~1h。上述条件能够使耐高温的纳米氧化物颗粒部分烧结,从而提升复合梯度扩散层2表面的力学性能;高温干燥还用于去除溶胶内的结构水,从而使复合梯度扩散层2的孔径和气孔率更小。

34.本实施例中,制备所述晶须增强微孔陶瓷层的原料包括氧化铝、氢氧化铝、煅烧铝矾土中的一种,高岭土以及氯化铝,由上述组分制成的粉料在最高温度为1150℃~1250℃,保温时间为0.5 h~2h的条件下烧制而成。氧化铝、氢氧化铝和煅烧铝矾土作为铝源的一种,均用于提供氧化铝。具体的,煅烧铝矾土和高岭土均为天然矿物,成分多变,氧化铝、氢氧化铝、煅烧铝矾土和高岭土配成晶须增强微孔陶瓷层的粉体后,其成分中含有al2o

3 50%~72%,sio

2 26%~48%,剩余为na2o、k2o、cao、mgo、fe2o3等杂质,氟化铝的用量为铝源和高岭土总质量的3%~5%。由上述组分组成的晶须增强微孔陶瓷层的粉料,含有大量的氧化铝,在上述烧成温度下,能够形成大量的莫来石晶须,有利于提升晶须增强微孔陶瓷层的力学性能。

35.本实施例中,按重量份计算,制备所述多孔陶瓷基底层1的原料包括20份~100份黏土、1份~30份长石、1份~50份高温陶瓷颗粒,以及占黏土、长石、高温陶瓷颗粒总重量0~30%的造孔剂;所述高温陶瓷颗粒为氧化铝、碳化硅、氮化硅、氧化锆、石英中的一种或多种;所述高温陶瓷颗粒的粒径d50为0.5μm~50μm。

36.本实施例中,所述多孔陶瓷基底层1的粉料经过球磨、干燥造粒后通过布料机构在布置有晶须增强微孔陶瓷层粉料的模具中布料,通过压机模压成型后,将生坯翻面,可通过丝网印花、辊筒印花、喷墨打印工艺中的一种或多种组合工艺进行图案装饰,即本发明在多孔陶瓷基底层1和复合梯度扩散层2之间还设置有印花层。或将多孔陶瓷基底层1干压成型后,采用湿法工艺在其上布施由晶须增强微孔陶瓷层的粉料制成的釉浆,经过干燥造成生坯,再进行喷涂纳米氧化物溶胶。

37.具体的,所述造孔剂为淀粉、炭黑、聚苯乙烯微球、聚甲基丙烯酸甲酯微球中的一种。

38.上述高温陶瓷颗粒的组成与烧制温度有关,黏土和长石的软化或熔融温度较低,若在1150℃~1250℃的窑炉温度下进行烧制(此温度是晶须增强微孔陶瓷层获得莫来石晶须的工艺要求),获得的样品气孔率较低,容纳的香氛物质较少,因此要添加高温陶瓷颗粒,来抑制黏土和长石在高温下烧成收缩/致密化过程,以获得所需的梯度孔结构。同时为了匹

配晶须增强微孔陶瓷层形成莫来石晶须的烧制温度要求,不适宜通过选择低温陶瓷颗粒来实现低温烧成。

39.请参阅图4,本实施例中,所述多孔陶瓷基底层1的气孔率为30%~75%;所述多孔陶瓷基底层1的孔径d50为1μm~35μm。上述气孔率和孔径的分布均受多孔陶瓷基底层1的组成影响。

40.多孔陶瓷基底层1主要利用其开孔的孔隙来存储香氛精油,其气孔率越高,存储的香氛精油越多,香氛散发的时间越持久,但同时由于气孔率越高,会导致多孔陶瓷基底层1的力学强度越低,因此多孔陶瓷基底层1的气孔率需要维持在适宜的范围内,即30%~75%,优选40%~60%范围内,从而确保多孔陶瓷基底层1兼顾存储香氛精油的量,也保证其具有满足实际使用需求的力学性能。

41.同时,多孔陶瓷基底层1的孔径对香氛精油的吸附速率产生影响,在相同的气孔率下,其气孔越大吸附香氛精油的速率越快,但是若孔径过大时,材料内部的均匀性相对较差,力学性能也较低;而过小且均匀的孔径在制备工艺上存在较高的难度,需采用溶胶凝胶等较为复杂的方法,会带来成本高的问题,因此从性能和成本综合考虑,本实施例中多孔陶瓷基底层1的孔径d50控制在1μm~35μm为宜,优选在0.5μm~50μm的范围。

42.本实施例中,制备所述密封层3的原料为液体树脂,密封层3通过在多孔陶瓷基底层1下表面、侧面、复合梯度扩散层2的侧面涂刷液态树脂,经过浸渗1h~2h、在温度为100℃~120℃的条件下热固化而成。静置浸渗的作用在于利用液态树脂向陶瓷板的内部逐渐迁移,从而提升陶瓷板外周的密封性能,且能够提升陶瓷板侧面以及底部的抗冲击性能和韧性,赋予陶瓷板较好的力学性能,确保了长期使用条件下的可靠性。此处应说明的是,具有多级孔径结构的香氛缓释陶瓷板的制备顺序依次如下:制备多孔陶瓷基底层1和晶须增强微孔陶瓷层的结合体、在其上多次喷涂纳米氧化物溶胶并高温干燥、涂覆液态树脂形成密封层3、喷涂防污层4、利用多孔陶瓷基底层1的多孔结构吸附香氛精油,因此在形成密封层3时需在多孔陶瓷基底层1上预留吸附香氛精油的通道,当吸附香氛精油饱和后,再利用室温固化的液态树脂、高分子密封剂或粘结剂将预留的通道进行密封。

43.具体的,所述具有多级孔径结构的香氛缓释陶瓷板还包括设置在复合梯度扩散层2表面的防污层4,所述防污层4由含氟有机物改性的纳米氧化硅溶胶固化而成。喷涂上述含氟有机物改性的纳米氧化硅溶胶后的陶瓷板表面能够达到超疏水超疏油的砖面效果,在不影响香氛散发的同时,提高表面防污能力,解决现有的多孔香氛缓释陶瓷板由于存在大量的微孔结构而容易藏污的问题。

44.本发明利用多孔结构的多孔陶瓷基底层1储存香氛精油。利用液态树脂浸渗陶瓷板表面部分孔隙获得密封效果良好的密封层3,确保香氛精油与外界空气隔绝,能够防止精油氧化,使得香氛的散香保持长久纯正,同时陶瓷板/树脂复合的密封层3具有高强度、耐冲击的特点,使得陶瓷板制品的结构坚固可靠。利用晶须增强微孔陶瓷层的孔隙便于浸渗纳米氧化物溶胶,使纳米氧化物颗粒在晶须增强微孔陶瓷层的内部发生迁移,通过多次喷涂不同固含量的纳米氧化物溶胶,利用前后两次纳米氧化物溶胶中纳米氧化物颗粒的浓度差,形成孔径由内至外逐渐变小的复合梯度扩散层2,实现香氛精油的缓慢释放,最终实现陶瓷板制品低浓度超长效释放和较高的表面硬度,相对于现有技术,大幅度提升了陶瓷板制品的使用寿命。利用防污层4达到超疏水超疏油的砖面效果。

45.为了进一步说明本发明提供的一种具有多级孔径结构的香氛缓释陶瓷板,提供如下实施例。

46.实施例1一种具有多级孔径结构的香氛缓释陶瓷板,包括多孔陶瓷基底层、设置在所述多孔陶瓷基底层上表面的复合梯度扩散层、包覆在所述多孔陶瓷基底层下表面、侧面以及所述复合梯度扩散层侧面的密封层;所述多孔陶瓷基底层的内部浸渍有香氛精油,所述复合梯度扩散层的内部设置有气孔,上述气孔的孔径和气孔率由内至外逐渐变小。所述复合梯度扩散层由晶须增强微孔陶瓷层以及浸渗在所述晶须增强微孔陶瓷层内部的纳米氧化物颗粒组成。

47.所述多孔陶瓷基底层由黏土、长石、石英按质量比3∶2∶5球磨混合和喷雾干燥制备(其中石英的粒径d50为15μm),再在其上布料由高岭土、煅烧铝矾土、氟化铝按质量比为3∶7∶0.4球磨混合和喷雾干燥制备的晶须增强微孔陶瓷的粉料,然后通过压机压制成型,将上述生坯在1200℃、1.5h的条件下烧制成型。多孔陶瓷基底层的厚度为10mm,复合梯度扩散层的厚度为2mm。

48.复合梯度扩散层由在晶须增强微孔陶瓷层的表面多次喷涂纳米氧化硅溶胶,并于60℃的环境下干燥,喷涂次数为6次,每一次喷涂纳米氧化硅溶胶的固含量(%)依次如下:3%、3%、5%、10%、20%、30%。然后将上述复合梯度扩散层置于电炉中,在空气气氛下进行700℃高温处理2h。

49.在陶瓷板的底面和侧面涂刷环氧树脂,浸渗静置1h,置于120℃的烘箱中固化处理,形成密封层。

50.在陶瓷板的表面喷涂含氟有机物改性的纳米氧化硅溶胶,在60~80℃环境下干燥,形成防污层。

51.将陶瓷板浸泡于檀香精油中,使檀香精油通过预留的通道充分浸渗到多孔陶瓷基底层的内部,充分浸渗后用环氧树脂将预留的通道密封,然后进行室温固化。

52.实施例2本实施例具有多级孔径结构的香氛缓释陶瓷板的层状结构与实施例1相同,内部结构不同。

53.所述多孔陶瓷基底层由黏土、长石、碳化硅按质量比3∶3∶4球磨混合和喷雾干燥制备(其中石英的粒径d50为45μm),通过压机压制成型,制得生坯,再在生坯上布料由煅烧高岭土、氧化铝、氟化铝按质量比为4∶6∶0.4球磨混合和喷雾干燥制备的晶须增强微孔陶瓷的釉浆,将上述施淋了釉浆的生坯在1250℃、0.5h的条件下烧制成型。多孔陶瓷基底层的厚度为9mm,复合梯度扩散层的厚度为0.5mm。

54.复合梯度扩散层由多次喷涂纳米氧化铝溶胶,并于60℃的环境下干燥,喷涂次数为4次,每一次喷涂纳米氧化铝溶胶的固含量(%)依次如下:5%、10%、20%、25%。然后将上述复合梯度扩散层置于电炉中,在空气气氛下进行1000℃高温处理1h。

55.在陶瓷板的底面和侧面涂刷环氧树脂,浸渗静置2h,置于100℃的烘箱中固化处理,形成密封层。

56.在陶瓷板的表面喷涂含氟有机物改性的纳米氧化硅溶胶,在60~80℃环境下干燥,形成防污层。

57.将陶瓷板浸泡于桂花精油中,使桂花精油通过预留的通道充分浸渗到多孔陶瓷基底层的内部,充分浸渗后用环氧树脂将预留的通道密封,然后进行室温固化。

58.实施例3本实施例具有多级孔径结构的香氛缓释陶瓷板的层状结构与实施例1相同,内部结构不同,不同之处在于:(1)多孔陶瓷基底层的厚度为17mm,复合梯度扩散层的厚度为3mm。

59.(2)喷涂纳米氧化硅溶胶及干燥操作重复8次,每一次喷涂纳米氧化硅溶胶的固含量(%)依次如下:3%、3%、5%、5%、10%、10%、20%、30%。

60.实施例4本实施例具有多级孔径结构的香氛缓释陶瓷板的层状结构与实施例1相同,内部结构不同,不同之处在于:(1)多孔陶瓷基底层的厚度为12mm,复合梯度扩散层的厚度为2mm。

61.(2)所述晶须增强微孔陶瓷层的粉料由煅烧高岭土、氢氧化铝、氟化铝粉体按质量比为3∶7∶0.4球磨混合和喷雾干燥制备。所述多孔陶瓷基底层的粉体额外添加了30%质量分数的聚苯乙烯造孔剂(孔径d50为5μm),质量分数以黏土、长石和石英原料的总质量为基准。

62.实施例5本实施例具有多级孔径结构的香氛缓释陶瓷板的层状结构与实施例2相同,内部结构不同,不同之处在于:所述多孔陶瓷基底层的粉料中额外添加了20%质量分数的炭黑颗粒造孔剂(孔径d50为2μm),质量分数以黏土、长石和碳化硅原料的总质量为基准。

63.对比例1一种香氛缓释陶瓷板,包括将质量比为3∶5∶2的黏土、石英和长石原料球磨和喷雾干燥后的粉料经压制成型、喷墨打印后,经1100℃,1h烧制后获得厚度为20mm的多孔陶瓷基底层、吸附在多孔陶瓷基底层内部的檀香精油、以及粘贴在多孔陶瓷基底层侧面和下表面的高分子膜。

64.对比例2一种香氛缓释陶瓷板,包括将质量比为3∶7∶0.4的煅烧高岭土、氢氧化铝、氟化铝原料球磨和喷雾干燥后的粉料经压制成型、喷墨打印后,经1200℃,2h烧制后获得厚度为15mm的多孔陶瓷基底层、吸附在多孔陶瓷基底层内部的檀香精油、以及粘贴在多孔陶瓷基底层侧面和下表面的高分子膜。

65.对比例3一种香氛缓释陶瓷板,从下往上包括依次设置的多孔陶瓷基底层、晶须增强微孔陶瓷层、以及包裹在多孔陶瓷基底层下表面和侧面、晶须增强微孔陶瓷层侧面的密封层。

66.所述多孔陶瓷基底层由黏土、长石、石英按质量比2∶2∶6球磨混合和喷雾干燥制备(其中石英的粒径d50为15μm),再在其上布料由高岭土、煅烧铝矾土、氟化铝按质量比为3∶7∶0.4球磨混合和喷雾干燥制备的晶须增强微孔陶瓷的粉料,然后通过压机压制成型,将上述生坯在1200℃、1.5h的条件下烧制成型。多孔陶瓷基底层的厚度为10mm,晶须增强微孔陶瓷层的厚度为2mm。

67.在陶瓷板的底面和侧面涂刷环氧树脂,浸渗静置1h,置于120℃的烘箱中固化处

理,形成密封层。

68.将陶瓷板浸泡于檀香精油中,使檀香精油通过预留的通道充分浸渗到多孔陶瓷基底层的内部,充分浸渗后用环氧树脂将预留的通道密封,然后进行室温固化。

69.测试对实施例1~5和对比例1~3制得的具有多级孔径结构的香氛缓释陶瓷板(下称样品)进行气孔率和孔径、表面维氏硬度、散香速率及寿命和表面液体接触角进行了测量对比。测试数据如表一和表二所示。

70.其中:

①

气孔率测量按照国家标准gb/t 1966-1996《多孔陶瓷显气孔率、容重试验方法》进行测定。孔径采用自动压汞仪(麦克仪器公司,型号autopore iv 9500)进行测量。

71.②

表面维氏硬度采用维氏硬度计(上海恒一,型号mh-500)进行测量,测试载荷300g,保压时间10s。

72.③

抗折强度采用万能力学试验机(美特斯,型号e45)进行测量。

73.④

表面液体接触角采用接触角测量仪(克吕士,型号dsa25)进行测量,液体介质为水和润滑油。

74.⑤

散香速率与样品表面的孔参数、其他表面的密封程度、精油种类和使用环境相关,而使用寿命又受散香速率和精油容纳量限制。因此,设计了在烘箱中的加速散发试验来对比不同实施例的散香速率,并利用多孔陶瓷基底层的气孔率和样品厚度来计算各样品的使用寿命。具体的,按上述各实施例和对比例制备面积为100mm

×

100mm具有多级孔径结构的香氛缓释陶瓷板,但用水来替代精油进行浸渗,然后放置于60℃的烘箱中,每隔1小时测量各样品的质量,从而计算出单位时间和单位表面积水的蒸发量,由此来评价各样品的散香速率,并依据各样品的气孔率和试样厚度,估算出实现全部散香所需要的时间,即使用寿命。

75.表一 实施例1~5和对比例1~3制得样品的测试结果一

表二 实施例1~5和对比例1~3制得样品的测试结果二

由表一可看出,相比于对比例1~3,实施例1~5中多孔陶瓷基底层和复合梯度扩散层在气孔率和孔径方面均具有明显的差异。

76.此外,复合梯度扩散层的表层和内部的孔隙率和孔径因喷涂浸渗纳米氧化物无机溶胶的原因而呈现出外小内大的梯度多级孔结构,再加之本发明采用了液态树脂渗透密封处理,最终使制备的具有多级孔径结构的香氛缓释陶瓷板具有较低的散香速率和较长的使用寿命(请参阅表二)。

77.并且,实施例1~5均经过纳米氧化物溶胶多次浸渗和热处理的样品,与对比例1~3相比,实施例1~5的表面呈现出较高的维氏硬度。

78.同时,由于实施例1~5经过液态树脂渗透形成的密封层,也提高了具有多级孔径结构的香氛缓释陶瓷板的抗折强度,如实施例1和对比例1,在气孔率接近的情况下,实施例1的抗折强度远大于对比例1。

79.从表二可以看出,实施例1~5中防污层的引入提高了具有多级孔径结构的香氛缓释陶瓷板在使用过程中的防污能力,解决了常规具有多级孔径结构的香氛缓释陶瓷板吸污的问题。

80.可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。