1.本发明涉及钠离子电池材料技术领域,具体涉及一种普鲁士蓝类材料的超重力合成方法及应用于钠离子电池正极材料。

背景技术:

2.随着传统化石能源的逐渐匮乏以及日益严重的环境问题,发展新型可再生能源成为必然趋势。在锂资源日益紧缺的今天,钠离子电池因为资源丰富、环境友好、成本低廉,成为储能领域研究热点,而其正极材料是制约钠离子电池应用的关键因素之一。

3.普鲁士蓝类化合物由于其独特的开放框架结构、丰富的储钠位点及较大的钠离子迁移通道,表现出优异的储钠性能,是钠离子电池实现商业化应用的颇具希望的正极材料。

4.在cn111600011a的中国专利中,公开一种掺杂型普鲁士蓝类材料的制备方法,采用亚铁氰化钠溶液与可溶性二价盐、钠盐等,进行共沉淀反应得到普鲁士蓝类材料。

5.这种共沉淀反应合成法,工艺简单、设备要求低,被广泛用于合成普鲁士蓝类材料,同时也是被认为具有产业化潜力的合成方法。但传统的共沉淀法制备普鲁士蓝类材料还面临着废水多、设备体积庞大、产率低、制备过程缓慢和制备的普鲁士蓝晶体缺陷多等问题。

技术实现要素:

6.有鉴于此,本发明的第一方面目的是提供一种普鲁士蓝类材料的超重力合成方法,利用超重力反应器提供超重力反应条件,从而有效提高反应速率、缩小了设备体积,同时获得了高性能的普鲁士蓝类材料。

7.为了实现上述目的,本发明采用以下技术方案:一种普鲁士蓝类材料的超重力合成方法,其特征在于,包括下列步骤:(1)将亚铁氰化钠、无机钠盐、抗氧化剂和络合剂溶于溶剂中,记为溶液a;将过渡金属盐、无机钠盐、抗氧化剂和络合剂溶于溶剂中,记为溶液b;(2)将步骤(1)中的溶液a、溶液b利用超重力反应器进行反应和陈化,将得到的沉淀分离、干燥后,最终得到高结晶普鲁士蓝类材料。

8.根据本发明的一种超重力合成普鲁士蓝类材料制备工艺,制备的普鲁士蓝类材料,其结构通式为na

x

m[fe(cn)6]y·

zh2o,其中,m为一种或多种过渡金属,0<x≤2,0<y≤1,0<z≤4。

[0009]

本发明中利用超重力反应器制备的普鲁士蓝类材料,因其超重力环境加速了反应过程中的离子扩散速度,因此形成的普鲁士蓝类材料,具有较高的容量与优异的循环稳定性。

[0010]

进一步地:步骤(1)中:所述无机钠盐选自氯化钠、硫酸钠的任意一种,优选为氯化钠。

[0011]

所述过渡金属盐选自锰盐、亚铁盐、镍盐、铜盐、钴盐、铝盐、锌盐等的任意一种,特别优选为硫酸锰、氯化锰的任意一种。

[0012]

所述抗氧化剂选自抗坏血酸、乙醇胺、酒石酸、柠檬酸、维生素e、亚磷酸、谷氨酸的任意一种,优选为抗坏血酸。

[0013]

所述络合剂选自柠檬酸钠、草酸钠、乙二胺四乙酸二钠、葡萄糖酸钠、氨基三乙酸三钠、酒石酸钠和醋酸钠等的任意一种,优选为柠檬酸钠。

[0014]

所述溶剂优选为去离子水。

[0015]

所述亚铁氰化钠的浓度为0.01~3 mol/l,硫酸锰浓度为0.01~3 mol/l。特别优选,所述亚铁氰化钠的浓度为0.2mol/l,硫酸锰浓度为0.2 mol/l。

[0016]

步骤(2)中:所述的超重力反应器,可以选择立式或卧式,超重力反应器的填料内支撑可选择使用柱状、网状或其他类型。

[0017]

在超重力反应器中,溶液a、溶液b进行反应时,溶液a、溶液b的进料速度为0.01 l/min ~ 1000 l/min,填料内支撑转速为100 r/min~10000 r/min,反应温度为20-100℃,反应全程通入保护气氛,并恒温,反应后得到含有普鲁士蓝类沉淀物的混合液记为溶液c。

[0018]

进一步地:所述溶液a、溶液b的进料速度为1~100 l/min;所述填料内支撑转速为500 r/min~6000 r/min;所述反应温度为40-80℃;所述保护气氛为氮气、氦气、氖气、氩气等任意一种,优选为氮气。

[0019]

更进一步地:开启超重力反应器,填料内支撑转速为1500r/min,通过蠕动泵以2 l/min速率分别将a、b溶液泵入超重力反应器中,反应温度60℃,反应过程通氮气保护,反应结束后得到混合液c。

[0020]

将反应获得的溶液c在超重力反应器进行陈化,陈化工艺如下:溶液c进料速度为0.01 l/min ~ 1000 l/min,填料内支撑转速为100 r/min~10000 r/min,陈化温度20-100℃,全程通入保护气氛,并恒温。

[0021]

优选地,所述陈化工艺:在60℃下将溶液c以2 l/min速率,泵入1500r/min的超重力反应器中,陈化30min。且全程通入氮气保护。

[0022]

陈化完全后,将沉淀物分离,洗涤并干燥,制得普鲁士蓝类材料。

[0023]

本发明第二方面是提供一种前述普鲁士蓝类材料在制备钠离子电池中的应用,其特征在于:所述钠离子电池包括正极、负极、隔膜和电解液,其中所述负极、隔膜和电解液没有特别的限定,均可采用本领域中常规的材料,所述正极材料采用本发明所述普鲁士蓝类材料制成。

[0024]

与现有技术相比,本发明具有以下有益效果:(1)本制备方法中超重力反应器可采用n l/min级别的进料速度,比文献中报道的传统共沉淀使用的1 ml/min的进料速度高出数个数量级,因此本发明的制备方法可大大提升普鲁士蓝的生产效率。

[0025]

(2)本发明中采用的超重力反应器其填料内支撑高速运行可提供高达千倍的超重力环境,在超重力环境中离子迁移速度增加,因此制备的普鲁士蓝类材料晶体缺陷数量减

少,从而有效提高了材料的容量与循环稳定性。

[0026]

(3)采用本发明中采用的超重力反应器代替传统的反应釜,可大大缩小设备体积,减少占地空间,并且易于控制和规模化生产。

[0027]

(4)对于液液两相反应,本发明中采用的超重力反应器使液相反应的基本单元细化为微米级的液膜、液线、液珠等,大大减少了传统罐式反应器在放大过程中的传质、传热问题。因此超重力反应器可控性强,且几乎无放大效应。

[0028]

(5)采用本发明中采用的超重力反应器代替传统的反应釜进行陈化,由于其大的进料速度和超重力环境,可大幅缩短陈化时间,提高生产效率。

[0029]

以下结合附图和具体实施方式对本发明作进一步说明。

附图说明

[0030]

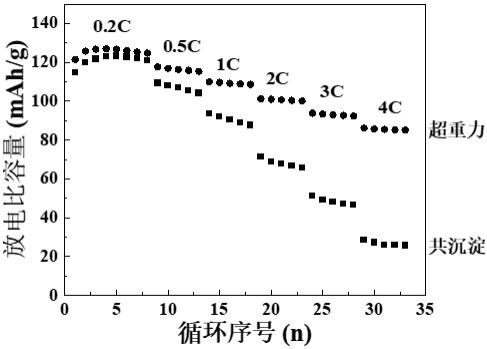

图1为实施例1-1和对比例1中普鲁士蓝类材料制得的钠离子电池的倍率性能曲线。

[0031]

图2为实施例1-1和对比例1中普鲁士蓝类材料制得的钠离子电池在1c倍率下的循环性能曲线。

[0032]

图3为本发明采用的超重力反应器的结构原理图。

具体实施方式

[0033]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0034]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

[0035]

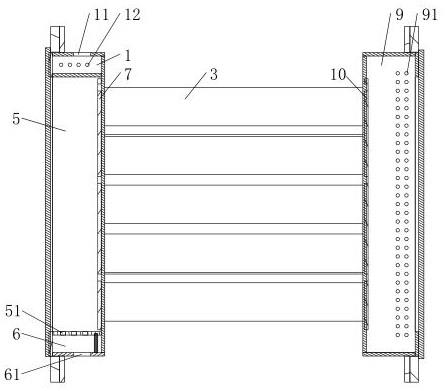

以下实施例中所采用的超重力反应器,其结构如图3所示,图3中:a为a溶液进口、b为b溶液进口、c为沉淀产品出口、d为填料内支撑。

[0036]

实施例1-1:(1)取烧杯在60℃下加入2g 抗坏血酸、0.2mol亚铁氰化钠、3mol氯化钠和0.2mol酒石酸钠溶于1000ml去离子水中,获得a溶液;(2)取烧杯在60℃下加入2g 抗坏血酸、0.2mol硫酸锰、2mol氯化钠和0.1mol醋酸钠溶于1000ml去离子水中,获得b溶液;(3)开启超重力反应器,填料内支撑转速为1500r/min,通过蠕动泵以2 l/min速率分别将a、b溶液泵入超重力反应器中,反应温度60℃,反应过程通氮气保护,反应结束后得到沉淀混合液c;(4)氮气保护下,在60℃下将c溶液以2 l/min速率,重新泵入1500r/min的超重力反应器中陈化30min。

[0037]

(5)陈化完成后,将沉淀混合液通过离心机分离出沉淀物,并用去离子水洗涤3次、乙醇洗涤1次后置于80℃鼓风烘箱干燥2h,再于120℃真空烘箱干燥12h,得到固体粉末为普鲁士蓝类材料na

1.8

mn[fe(cn)6]

0.95

·

0.1h2o。

[0038]

实施例1-2~1-4:制备方法同实施例1-1,区别在于,调整步骤(3)的反应转速和a、b溶液进料速度如表1所示,并测试其对制备的普鲁士蓝类材料粒径的影响。

[0039]

表1、不同反应转速对于反应的影响序号反应转速r/min进料速度l/min对应重力场g粒径大小μm实施例1-1150022521.1实施例1-2100021121.0实施例1-35002280.9实施例1-43000210071.2

[0040]

分析:如表1所示,反应转速对制备的普鲁士蓝类材料粒径有较大影响,随着反应转速的增加,制备的普鲁士蓝类材料粒径亦相应增大。

[0041]

实施例1-5~1-13制备方法同实施例1-1,区别在于,分别调整反应的络合剂、反应液浓度、反应温度、陈化方式、抗氧化剂、保护气氛、m盐选择、无机钠盐、陈化时间等,如表2所示,并测试其对制备的普鲁士蓝类材料粒径的影响。

[0042]

实施例1-5:更换络合剂对于反应的影响本实施例中将步骤(1)、(2)的络合剂均替换为草酸钠,其余实验条件与实施例1-1相同。

[0043]

实施例1-6:调整反应液浓度对于反应的影响本实施例中将亚铁氰化钠浓度调整为0.02mol/l,硫酸锰浓度调整为0.02mol/l,其余实验条件与实施例1-1相同。

[0044]

实施例1-7:调整反应温度对于反应的影响本实施例中将反应温度和陈化温度均调整为75℃,其余实验条件与实施例1-1相同。

[0045]

实施例1-8:调整陈化方式对于反应的影响本实施例中将陈化方式调整为使用常规搅拌进行陈化,其余实验条件与实施例1-1相同。

[0046]

实施例1-9:调整抗氧化剂对于反应的影响本实施例中将步骤(1)、(2)的抗氧化剂调整为谷氨酸,其余实验条件与实施例1-1相同。

[0047]

实施例1-10:调整保护气氛对于反应的影响本实施例中将步骤(3)的保护气氛调整为氩气,其余实验条件与实施例1-1相同。

[0048]

实施例1-11:更换m盐对于反应的影响本实施例中将m盐更换为氯化锰,其余实验条件与实施例1-1相同。

[0049]

实施例1-12:更换无机钠盐对于反应的影响本实施例中将无机钠盐均更换为硫酸钠,其余实验条件与实施例1-1相同。

[0050]

实施例1-13:调整陈化时间对于反应的影响本实施例中调整陈化时间为5min,其余实验条件与实施例1-1相同。

[0051]

表2、其他因素对于反应的影响

序号变量粒径大小μm实施例1-5更换络合剂1.2实施例1-6调整反应液浓度2.8实施例1-7调整反应温度1.3实施例1-8调整陈化方式0.8实施例1-9调整抗氧化剂1.8实施例1-10调整保护气氛2.0实施例1-11更换m盐1.6实施例1-12更换无机辅助盐2.5实施例1-13调整陈化时间1.0

[0052]

实施例2-1:(1)取烧杯在80℃下加入2g 抗坏血酸、0.2mol亚铁氰化钠、8mol氯化钠和0.4mol草酸钠溶于1000ml去离子水中,获得a溶液;(2)取烧杯在80℃下加入2g 抗坏血酸、0.1mol硫酸锰、0.1mol硫酸镍、8mol氯化钠和1mol柠檬酸钠溶于1000ml去离子水中,获得b溶液;(3)开启超重力反应器,填料内支撑转速为1500r/min,通过蠕动泵以1 l/min速率分别将a、b溶液泵入超重力反应器中,反应温度80℃,反应过程通氮气保护,反应结束后得到沉淀混合液c;(4)氮气保护下,在80℃下将c溶液以1 l/min速率,重新泵入1500r/min的超重力反应器中陈化30min。

[0053]

(5)陈化完成后,将沉淀混合液通过离心机分离出沉淀物,并用去离子水洗涤3次、乙醇洗涤1次后置于80℃鼓风烘箱干燥2h,再于120℃真空烘箱干燥12h,得到普鲁士蓝类材料na

1.85

mn

0.5

ni

0.5

[fe(cn)6]

0.94

·

0.2h2o。

[0054]

实施例2-2~2-4:制备方法同实施例2-1,区别在于,调整步骤(3)的a、b的进料速度(a、b进料速度相同)如表3所示,并测试其对制备的普鲁士蓝类材料粒径的影响。

[0055]

表3、进料速度对于反应的影响序号a、b进料速度l/min转速r/min粒径大小μm实施例2-1115001.2实施例2-21.515001.3实施例2-3215001.4实施例2-4315001.5

[0056]

实施例3-1:(1)取烧杯在40℃下加入2g 抗坏血酸、0.1mol亚铁氰化钠、5mol氯化钠和0.4mol葡萄糖酸钠溶于1000ml去离子水中,获得a溶液;(2)取烧杯在40℃下加入2g 抗坏血酸、0.1mol硫酸锰、8mol氯化钠和0.2mol乙二胺四乙酸二钠于1000ml去离子水中,获得b溶液;(3)开启超重力反应器,填料内支撑转速为4000r/min,通过蠕动泵以1 l/min速率分别将a、b溶液泵入超重力反应器中,反应温度40℃,反应过程通氮气保护,反应结束后得

到沉淀混合液c;(4)在40℃下将c溶液以1 l/min速率,重新泵入4000r/min的超重力反应器中陈化30min。

[0057]

(5)陈化完成后,将沉淀混合液通过离心机分离出沉淀物,并用去离子水洗涤3次、乙醇洗涤1次后置于80℃鼓风烘箱干燥2h,再于120℃真空烘箱干燥12h,得到普鲁士蓝类材料na

1.92

mn[fe(cn)6]

0.96

·

0.08h2o。

[0058]

实施例3-2~3-4:制备方法同实施例3-1,区别在于,调整步骤(3)中a、b的进料速度以及反应转速,如表4所示,并测试其对制备的普鲁士蓝类材料粒径的影响。

[0059]

表4、进料速度和转速协同对于反应的影响序号a、b进料速度l/min反应转速r/min粒径大小μm实施例3-1140002.2实施例3-215001.2实施例3-345002.3实施例3-4440002.6

[0060]

实施例4-1:(1)取烧杯在60℃下加入1g 抗坏血酸、0.1mol亚铁氰化钠、4mol氯化钠和0.2mol酒石酸钠溶于1000ml去离子水中,获得a溶液;(2)取烧杯在60℃下加入1g 抗坏血酸、0.3mol硫酸锰、4mol氯化钠和0.2mol柠檬酸钠溶于1000ml去离子水中,获得b溶液;(3)开启超重力反应器,填料内支撑转速为600r/min,通过蠕动泵以2 l/min速率分别将a、b溶液泵入超重力反应器中,反应温度60℃,反应过程通氮气保护,反应结束后得到沉淀混合液c;(4)在60℃下将c溶液以2 l/min速率,重新泵入600r/min的超重力反应器中陈化30min。

[0061]

(5)陈化完成后,将沉淀混合液通过离心机分离出沉淀物,并用去离子水洗涤3次、乙醇洗涤1次后置于80℃鼓风烘箱干燥2h,再于120℃真空烘箱干燥12h,得到普鲁士蓝类材料na

1.81

mn[fe(cn)6]

0.93

·

0.15h2o。

[0062]

实施例4-2~4-4:制备方法同实施例4-1,区别在于,调整步骤(3)的反应转速、以及步骤(4)的c进料速度及陈化转速,如表5所示,并测试其对制备的普鲁士蓝类材料粒径的影响。

[0063]

表5、反应转速和陈化转速协同对于反应的影响序号反应转速r/min陈化转速r/minc进料速度l/min粒径大小μm实施例4-160060021.3实施例4-2600450022.1实施例4-3450060022.3实施例4-44500450022.6

[0064]

对比例1:采用共沉淀法制备na

1.4

mn[fe(cn)6]

0.75

·

2.2h2o在烧瓶中加入1000ml去离子水、0.1mol亚铁氰化钠、2g 抗坏血酸、8mol氯化钠和

0.4mol 酒石酸钠,搅拌充分溶解放置在60℃的水浴锅中并通入氮气,获得a溶液;取烧杯在60℃下加入2g 抗坏血酸、0.1mol硫酸锰、8mol氯化钠和0.4mol醋酸钠溶于1000ml去离子水中,获得b溶液;通过蠕动泵以1ml/min速率将b溶液泵入a溶液中,反应过程通氮气保护;反应结束后在60℃下陈化12h得到沉淀混合液,将沉淀混合液通过离心机分离出沉淀物,并用去离子水洗涤3次、乙醇洗涤1次后置于80℃鼓风烘箱干燥2h,再于120℃真空烘箱干燥12h,得到共沉淀普鲁士蓝类材料na

1.4

mn[fe(cn)6]

0.75

·

2.2h2o。

[0065]

性能对比:分别将实施例1-1超重力制备的普鲁士蓝类材料,和对比例1共沉淀制备的普鲁士蓝类材料,分别制备成正极片组装成cr2016纽扣电池,其中,负极采用钠片,电解液钠盐为六氟磷酸钠,在2-4 v电压下进行倍率与循环性能测试,结果见图1和图2。

[0066]

从图1中看,实施例1-1中的掺杂型正极材料在倍率性能上优于对比例,同时从图2中可以看到循环性能实施例1-1明显优于对比例,这说明超重力反应器合成法有效提高了普鲁士蓝类正极材料的倍率性能和循环性能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。