1.本发明涉及一种面向机器人的四合一多模态触觉传感器及方法,用于物体和材质识别,具体是涉及了一种具有压力分布传感、热导传感、硬度传感、纹理传感四种可独立工作模块的传感器。压力分布传感模块、硬度传感模块、纹理传感模块的核心传感元件由聚合物光纤制成;热导传感模块的核心传感元件由热电偶制成。通过调整机器人手臂姿态使传感器其中一个模块与物体产生相互作用实现特定的触觉传感。

背景技术:

2.人工触觉感知对机器人、智能假肢、人机交互等领域具有重大价值,体现在其将机器人赋予物体识别、物体操纵、环境探测、刺激响应等类人感知功能。目前已有多种传感器可测量力、形变、温度等物理量,并依此识别接触状态、表面特征和物体特征等。

3.压力分布传感使机器人可获取接触力大小、物体表面凹凸情况、物体形状等信息;热导传感使机器人可分辨材料属性,如金属与非金属;硬度传感使机器人可分辨物体表面软硬;纹理传感使机器人可分辨物体表面细微的周期性线条变化。这四种传感能力对机器人识别物体具有重要意义。

技术实现要素:

4.本发明的目的是提供一种面向机器人的四合一多模态触觉传感器及方法,安装于机械臂末端,同时实现压力分布传感、热导传感、硬度传感、纹理传感共四种模态的传感,提高机器人物体和材质识别的能力。

5.本发明具有光电融合、模块化、集成度高、体积小巧、制作简易的特点。

6.本发明的技术方案是:一、一种面向机器人的四合一多模态触觉传感器:所述的四合一多模态触觉传感器包括侧板、上盖、顶盖和底盖;上盖和底盖分别间隔平行布置,在上盖和底盖之间侧面通过位于周围的侧板连接,而形成一体的外壳;上盖在远离底盖一侧端面的侧方设有用于安装压力分布传感模块的顶盖;上盖的外端面安装固定压力分布传感模块,上盖的周围四个侧面均为斜侧面,其中三个斜侧面上分别安装固定硬度传感模块、纹理传感模块和热导传感模块。

7.所述的外壳安装到机器人手臂的末端,受机器人手臂带动移动。

8.所述的压力分布传感模块包括一个外壳、一个底板、多个压头、多根聚合物光纤和一个硅胶层;每根聚合物光纤上打有一个结形成聚合物光纤结,聚合物光纤结埋设在硅胶层中被硅胶层包裹,硅胶层和聚合物光纤均置于外壳和底板相连接搭建成的内腔底部;每根聚合物光纤所对应的内腔顶部设置有压头,且压头局部露出于内腔;所述的压头包括压头底座和压头帽,压头底座一端置于内腔中,另一端经柱子伸出内腔后和压头帽固定连接,压头帽用于接触待测表面;所述的聚合物光纤结以光纤扭结处作为压力敏感点,压力敏感点靠近压头布置。

9.所述的硬度传感模块包括一根聚合物光纤、一个硅胶层、一个探头和硬质壳体,聚合物光纤上打有一个结形成聚合物光纤结,聚合物光纤结埋设在硅胶层中被硅胶层包裹,硅胶层和聚合物光纤均置于硬质壳体中;所述的聚合物光纤结以光纤扭结处作为压力敏感点,压力敏感点靠近探头布置。

10.所述的纹理传感模块包括一根打有一个结的聚合物光纤、一个弹性拨片、一个固定块和一个底座;弹性拨片的一端和聚合物光纤被固定块固定在底座上,聚合物光纤上绕制形成一个光纤扭结区域作为聚合物光纤结,聚合物光纤结以光纤扭结处作为压力敏感点,聚合物光纤结在压力敏感点处顶住弹性拨片被固定的一端表面。

11.光纤结的两根尾纤穿过固定块中的孔洞向外伸出,使光从光纤一端入射后从另一端出射。孔洞直径与光纤直径相同或略大。光纤结通过这些孔洞与固定块固定。固定块通过两颗螺丝被压紧在底座上。

12.所述的热导传感模块包括一根热电偶、一片电热膜、一个金属块、一个隔热外壳;金属块中心留有孔洞,孔洞中插入一根用于测量金属块温度的热电偶,一片电热膜包裹金属块的周围侧面,用于加热金属块,被电热膜包裹且插入热电偶的金属块被放入隔热外壳中。

13.所述的压力分布传感模块、硬度传感模块和纹理传感模块中的聚合物光纤结是由聚合物光纤先打一个松散的结但不收紧,再将金属棒穿过松散的结中的圈后拉紧,再取出金属棒后制成。

14.二、应用于四合一多模态触觉传感器的多模态触觉传感检测方法:通过调整机器人手臂的姿态使四合一多模态触觉传感器其中一个模块与被测物体产生相互作用,实现特定的触觉传感。

15.通过调整机器人手臂的姿态使得压力分布传感模块与被测物体产生相互作用,即使得压力分布传感模块中的压头帽与被测物体表面平行,将压力分布传感模块的压头帽表面作为受力面与被测物体接触并挤压,压力分布传感模块测量其中每个受力面的压力大小,形成三乘三矩阵式压力数据输出。

16.通过调整机器人手臂的姿态使得硬度传感模块中的硬质壳体与被测物体的表面靠近,将硬度传感模块的硬质探头与被测物体表面接触并完全压入被测物体进而输出邵氏a型硬度值。

17.具体包括以下步骤:第1步:将硬度传感模块中聚合物光纤的一端与发光二极管相连,另一端与光电二极管相连;实时通过数据采集板给发光二极管提供电流使发光二极管发光,发光二极管发出的光经聚合物光纤传导到光电二极管被接收,实施测量光电二极管接收的光电流并转化为电压v1;第2步:将硬度传感模块固定在位移台上位于初始位置使探头垂直于被测物体表面;第3步:匀速移动硬度传感模块,使探头与被测物体表面接触,然后再持续移动硬度传感模块,使探头完全压入被测物体中,直到硬质外壳的上盖与被测物体表面接触,记录此时电压v1,随后上移硬度传感模块至初始位置;第4步:根据电压v1结合预先标定所得的硬度转化拟合式计算获得硬度h = f1

(v1),其中f1()表示v1为自变量的函数表达式。

18.如图8所示,纹理检测:通过调整机器人手臂的姿态使得使纹理传感模块中的底座与被测物体的表面平行,将纹理传感模块的弹性拨片与被测物体表面接触直至拨片弯曲,沿与被测物体表面的线性纹路垂直的方向匀速移动纹理传感模块产生振动信号,使用快速傅里叶变换等数据处理手段对振动信号进行计算振动频率,将匀速移动的移动速度除以振动频率获得被测物体表面的线性纹路之间的周期性距离,作为纹理结果。

19.具体包括以下步骤:第一步:将聚合物光纤的一端与发光二极管相连,另一端与光电二极管相连;实时通过数据采集板给发光二极管提供电流使发光二极管发光,发光二极管发出的光经聚合物光纤传导到光电二极管被接收,实施测量光电二极管接收的光电流并转化为电压v2;第二步:将纹理传感模块整体固定在水平和竖直移动的电动位移台上,使弹性拨片垂直于被测样品的纹理表面,将被测样品固定在纹理传感模块下方;第三步:通过电动位移台驱动下移纹理传感模块,使弹性拨片与被测样品的纹理表面接触并弯曲形成弯曲的弹性拨片,再通过匀速水平移动纹理传感模块,使弹性拨片沿被测样品的纹理表面以移动速度v2移动一段距离;第四步:移动过程中不断采集光电二极管获得的电压v2,进而获得移动一段距离过程中的电压信号,对电压信号进行快速傅里叶变换fft得到频率f2以及对应的幅值a;从频率f2 = 0 hz开始向频率f2增大的方向找到幅值a为最大值amax时的频率作为峰值频率f0,根据以下公式计算被测样品的纹理表面上的线性纹路之间的周期性间距λ = v2 / f0。

20.通过调整机器人手臂的姿态使得热导传感模块中的金属块靠近被测物体的表面但不接触,待热导传感模块升温至设定温度后,使金属块与被测物体表面接触,同时热导传感模块停止加热使温度下降一定时间,根据温度下降速率热导传感模块输出物体的导热系数。

21.具体包括以下步骤:第1步,将电热膜和热电偶与具有数据采集和供电功能的电路板连接,开启电热膜工作来加热金属块,同时通过热电偶实时读取输出温度值;第2步,当温度值达到预定温度t0,调节电热膜的工作功率,使温度值保持不变;第3步,将金属块的端面与待测样品的表面接触压紧,同时立即关闭电热膜;第4步,等待一段时间δt后分离待测样品与金属块,记录此时的传导后温度t1,然后按照以下公式计算单位时间的温度下降速率s = (t0

ꢀ–ꢀ

t1)/δt;第5步,最后根据预先标定所得的热导转化拟合式k = f3(s)计算待测样品的导热系数k,其中f3()表示热导转化拟合函数。在具体实施中,k = 10^(7.3481s

ꢀ–ꢀ

2.6747)。

22.本发明具有压力分布传感、热导传感、硬度传感、纹理传感四种可独立工作的传感模块。压力分布传感模块、硬度传感模块、纹理传感模块的核心传感元件由聚合物光纤制成;热导传感模块的核心传感元件由热电偶制成。通过调整机器人手臂姿态使传感器其中一个模块与物体产生相互作用实现特定的触觉传感。

23.本发明是通过将不同传感器分别布置在多面体各个表面的结构设计实现紧凑型多功能触觉传感器,并通过机器人手臂变换位姿将多面体特定表面与物体分别接触的方法,实现机器人手臂末端对物体进行多种触觉相关物理量的测量,避免机器人手臂末端工具频繁更换,优化作业步骤,节省作业时间,降低的机械和线路的磨损。

24.与现有技术相比,本发明的有益效果是:(1)压力分布、硬度、纹理、热导率共四种物理量由同一个触觉传感器实现测量;(2)不同传感功能独立工作,互不干扰;(3)各个传感模块易安装、更换和维护;(4)压力分布、硬度、纹理的测量采用光纤,不受电磁干扰;(5)整体尺寸紧凑,体积小,质量小。

附图说明

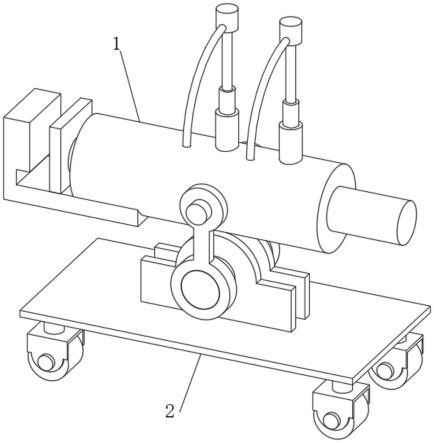

25.图1是本发明机器人四合一多模态触觉传感器的外观示意图;图2是本发明的爆炸结构图;图3是本发明的俯视图以及主要尺寸;图4是本发明的侧视图以及主要尺寸;图5是本发明的实物照片;图6是本发明对压力分布进行测量的方法示意图;图7是本发明对硬度进行测量的方法示意图;图8是本发明对纹理进行测量的方法示意图;图9是本发明对热导率进行测量的方法示意图;图10是压力分布传感模块的剖面示意图;图11是压力分布传感模块的外观示意图;图12是压力分布传感模块的爆炸示意图;图13是压力分布传感模块中借助金属棒制作特定大小聚合物光纤结的示意图;图14是压力分布传感模块中布置聚合物光纤结的示意图;图15是压力分布传感模块中制作硅胶层主体的示意图;图16是压力分布传感模块填充硅胶层空芯的正面示意图;图17是压力分布传感模块填充硅胶层空芯的反面示意图;图18是压力分布传感模块中由硅胶包裹的聚合物光纤结阵列的示意图;图19是压力分布传感模块中由不同硬度的硅胶包裹的聚合物光纤结在受力时的透过率变化曲线图;图20是硬度传感模块的剖面示意图;图21是硬度传感模块的外观示意图;图22是硬度传感模块的爆炸示意图;图23是硬度传感模块的工作原理示意图;图24是硬度传感模块中借助金属棒制作特定大小聚合物光纤结的示意图;图25是硬度传感模块中布置聚合物光纤结的示意图;图26是硬度传感模块中制作硅胶层主体的示意图;

图27是硬度传感模块填充硅胶层空芯的示意图;图28是纹理传感模块的外观示意图;图29是纹理传感模块的爆炸示意图;图30是纹理传感模块中测量纹理间距前的准备状态实景图;图31是纹理传感模块中测量纹理间距时的实景图;图32是纹理传感模块中测量纹理间距时的传感振动信号示意图;图33是纹理传感模块中测量纹理间距的快速傅里叶变换结果示意图;图34是热导传感模块的爆炸结构示意图;图35是热导传感模块的正面外观示意图;图36是热导传感模块中反面外观示意图;图37是热导传感模块中测量不同样品热导率的时序信号图;图38是热导传感模块中热导率与温度下降速率的回归拟合分析图。

26.图中:1—四合一多模态触觉传感器,2—侧板,3—上盖,4—顶盖,5—底盖,6—压力分布传感模块,7—硬度传感模块,8—纹理传感模块,9—热导传感模块,14—被测物体,15—物体表面的线性纹路;601—打有一个结的聚合物光纤,6101—尚未拉紧的聚合物光纤结,602—结上的压力敏感点,603—硅胶层,631—硅胶层主体,604—底板,605—外壳,606—压头底座,607—压头帽,608—金属棒,609—制作硅胶层主体使用的围挡,610—灌注硅胶层空芯使用的围挡,611—灌注硅胶的缺口,121—被硬度为邵氏a型10的硅胶包裹时,聚合物光纤结样品的透过率随外力的变化曲线,122—被硬度为邵氏a型16的硅胶包裹时,聚合物光纤结样品的透过率随外力的变化曲线,123—被硬度为邵氏a型20的硅胶包裹时,聚合物光纤结样品的透过率随外力的变化曲线;701—打有一个结的聚合物光纤,7101—松散的聚合物光纤结,702—结上的压力敏感点,703—硅胶层,731—硅胶层主体,704—硬质探头,705—硬质壳体,751—探头适配器,752—上盖,753—底座,706—被测物体,707—金属棒,708—制作硅胶层主体使用的围挡,709—围挡与底座形成的池子,710—硅胶层的空芯;801—打有一个结的聚合物光纤,811—聚合物光纤结,802—弹性拨片,821—弯曲的弹性拨片,803—固定块,804—底座,805—小螺钉,806—被测样品,807—大螺钉,808—移动件,809—振动的传感信号,8010—传感信号的快速傅里叶变换结果,101—快速傅里叶变换结果中的峰值;901—热电偶,911—热电偶的导线,902—电热膜,921—电热膜的导线,903—隔热外壳,904—金属块,905—导热硅脂,961—测量玻璃的热导率的时序信号,962—测量铝的热导率的时序信号,963—测量杉木的热导率的时序信号,964—测量石膏的热导率的时序信号,965—测量大理石的热导率的时序信号,966—测量聚四氟乙烯(ptfe)的热导率的时序信号,907—热导率与温度下降速率的回归拟合曲线。

具体实施方式

27.下面结合附图和实施例对本发明进一步说明。

28.如图1-图5所示,四合一触觉传感器1的主体结构包括一套铝合金外壳、一套压力

分布传感模块、一套硬度传感模块、一套纹理传感模块、一套热导传感模块。传感器长50毫米,宽50毫米,高80毫米,质量为180克。

29.主体结构包括铝合金外壳与压力分布传感、热导传感、硬度传感、纹理传感四种可独立工作的传感模块。四种传感模块被封装在铝合金外壳中,壳体底部的底盖上预留螺纹孔,便于与外部结构连接。

30.四合一多模态触觉传感器1包括侧板2、上盖3、顶盖4和底盖5;上盖3和底盖5分别间隔平行布置,在上盖3和底盖5之间侧面通过位于周围的侧板2连接,而形成一体的外壳;上盖3在远离底盖5一侧端面的侧方设有用于安装压力分布传感模块6的顶盖4;上盖3的外端面安装固定压力分布传感模块6,上盖3的周围四个侧面均为斜侧面,其中三个斜侧面上分别安装固定硬度传感模块7、纹理传感模块8和热导传感模块9。

31.外壳安装到机器人手臂的末端,受机器人手臂带动移动。外壳为铝合金外壳。

32.压力分布传感模块、硬度传感模块、纹理传感模块的核心传感元件由聚合物光纤制成,均具有体积小巧、制作简易、成本低廉、抗电磁干扰、耐腐蚀的特点。热导传感模块的核心传感元件由热电偶制成。

33.如图10-图12所示,具体实施的压力分布传感模块6包括一个外壳605、一个底板604、多个压头、多根聚合物光纤601和一个硅胶层603;外壳605和底板604分别上下布置相连接成壳体,外壳与底板通过四颗螺丝固定。每根聚合物光纤601上打有一个环形的结形成聚合物光纤结,聚合物光纤结埋设在硅胶层603中被硅胶层603包裹,硅胶层603和聚合物光纤601均置于外壳605和底板604相连接搭建成壳体的内腔底部;每根聚合物光纤601所对应的内腔顶部设置有压头,且压头局部露出于内腔。

34.具体实施中设置九个压头、九根聚合物光纤601均以3*3阵列布置。由硅胶包裹的九根聚合物光纤结放置在底板上,上方由外壳罩住。

35.压头包括压头底座606和压头帽607,压头底座606一端置于内腔中,另一端经柱子伸出内腔后和压头帽607固定连接,压头帽607用于接触待测表面。压头底座606一端为平整端面作为尾部,在空腔中和硅胶层603平整的端面接触。

36.底板604、外壳605、压头底座606和压头帽607均为金属材质,如铝合金,也可以是丙烯腈-丁二烯-苯乙烯共聚物abs等3d打印常用非金属材料。

37.聚合物光纤结以光纤扭结处或者光纤交叠处作为压力敏感点602,压力敏感点602靠近压头布置,即压力敏感点处的聚合物光纤结和压头之间的硅胶层603厚度最小。

38.聚合物光纤601的两端尾纤从硅胶层603中伸出,并穿过底板604中的孔洞向外伸出分别连接光源和光探测器,使光从聚合物光纤601一端入射后从另一端出射。孔洞直径与光纤直径相同。聚合物光纤结通过这些孔洞和硅胶与底板固定。

39.具体实施中,孔洞的直径为270微米,略大于光纤直径250微米。两个孔洞的间距等于聚合物光纤结的直径。聚合物光纤结的直径指聚合物光纤结内圈的直径。聚合物光纤结外圈的直径与内圈的直径相差两倍光纤直径,即500微米。聚合物光纤结的直径不得小于2毫米,否则聚合物光纤结将产生严重的塑性形变,失去压力敏感性。

40.硅胶层603将所有聚合物光纤结包裹在内,且与底板604结合紧密。硅胶层603的顶面略高于压力敏感点602,高度差为250微米。高度差应大于零,保证压力敏感点602不被磨损。高度差越大,检测下限和上限都越高,灵敏度越低。

41.如图13所示,聚合物光纤结是由聚合物光纤601先打一个松散、不收紧的结6101,再将金属棒608穿过松散的结6101中的圈后拉紧,再取出金属棒608后制成。光纤扭结处为压力敏感点602。

42.压头和聚合物光纤601的数量相同,且以相同阵列排布布置。压头与聚合物光纤结一一对应对齐布置,压头和聚合物光纤结可以布置成矩形阵列或其他任何合适的布局方式。

43.当外力施加在压头上时,压头帽607通过柱子带动压头底座606向硅胶中的聚合物光纤结的压力敏感点602移动,直至压迫聚合物光纤结发生形变,导致经过聚合物光纤的光被影响,进而导致尾纤末端光强发生改变。

44.当压头帽607与外壳605接触后,额外的外力无法导致压头底座606继续压迫聚合物光纤结,从而保护聚合物光纤结不被损坏。

45.压力分布传感模块6的方案中通过调节聚合物光纤结所用材料的弹性系数、聚合物光纤结的绕制直径、硅胶层的硬度和厚度、压头底座的直径、压头帽与外壳的距离进而调节控制传感模块灵敏度与量程。

46.压头底座606的圆柱穿过外壳605的孔洞,插入压头帽607的圆槽中,并通过粘合剂紧固。压头的移动范围被限制,即当压头帽607的下沿与外壳605接触后,压头无法被继续下压,额外的压力被外壳605承担,无法通过压头传递给聚合物光纤结。压头的移动范围由压头底座606的圆柱高度和外壳605的厚度决定。压头的移动范围越大,量程越大。外壳605的孔洞与聚合物光纤结对齐,使压头底座606的中心与聚合物光纤结对齐。

47.如图14-图18所示,制作方法具体是:在底板604上布置绕在金属棒608上的聚合物光纤结,使用金属棒608限定聚合物光纤结的绕制直径,先使用一种围挡609完成硅胶层603主体的浇筑,使用另一种围挡610完成硅胶层603空芯的浇筑。

48.具体实施中,由聚合物光纤601先打一个松散的结,再将金属棒608穿过松散的结的圈后拉紧,形成绕在金属棒608上的聚合物光纤结。

49.如图14所示,在底板604上布置绕在金属棒608上的聚合物光纤结,具体为:取一段聚合物光纤601打一个松散的结但不收紧,将聚合物光纤601两端的尾纤穿过底板604的孔洞,取一根金属棒608穿过结中的圈,拉紧聚合物光纤601使松散的结捆紧金属棒608形成聚合物光纤结,并将结嵌装入底板604中预先开设的定位槽中,定位槽的宽度、深度均与光纤直径相同或略大,在聚合物光纤601的尾纤穿过底板604的孔洞中浸润一些粘合剂,使结不松动。定位槽的宽度、深度均与光纤直径相同或略大一些,为250~300微米。在尾纤穿过底座4的孔洞中浸润一些粘合剂,使结1在尾纤撤去拉力后不松动。使用同样的方法固定其他所有聚合物光纤结在底板上。

50.先使用一种围挡609完成硅胶层主体631的浇筑,使用另一种围挡610完成硅胶层603空芯的浇筑,具体为:如图14-图15所示,在底板604周围边缘之上设置第一围挡609,并在第一围挡609中间形成的池子中注入液态硅胶包裹聚合物光纤结与金属棒608的上半部分,然后固化完成硅胶层主体631的制作;再从硅胶层主体631中螺旋式地取出金属棒608,在推或拉金属棒的同时旋转金属棒,取出金属棒608的部分形成硅胶层603空芯;

如图16-图18所示,然后在底板604周围边缘之上和原本金属棒608的两端处设置第二围挡610,第二围挡610堵住空芯的两端口,从第二围挡610与底板604形成的缺口611处向硅胶层603空芯中注入同种液态硅胶包裹聚合物光纤结的剩余部分,然后固化完成硅胶层603空芯的制作。两次注入的硅胶在交界面处紧密结合形成一体,不产生分层。

51.如图19所示,压力分布传感模块6中聚合物光纤结的透过率随力的变化曲线121、122、123与包裹结的硅胶硬度(邵氏a型10、16、20)存在显著关系。使用越硬的硅胶,聚合物光纤结的透过率随力增加而下降的程度越平缓,说明聚合物光纤结对力越不敏感;但聚合物光纤结可以承受的力越大,说明聚合物光纤结对力的量程越大。

52.压力分布传感模块6的核心传感元件由聚合物光纤打结制成,聚合物光纤结由硅胶包裹,光纤扭结区域为压力敏感点;通过传感模块探头顶部受力后其尾部压迫硅胶从而刺激压力敏感点进行检测。

53.当聚合物光纤打结后,在打结位置施加外力使弯曲半径发生改变,光纤透过率产生显著变化,导致光纤输出端的光强产生显著变化。硅胶包裹光纤结可以保护光纤结不受过度形变而损坏,并调控光纤结对力的敏感程度和承受范围(量程)。硅胶越软,则光纤结对力越敏感,但承受力的范围有限;硅胶越硬,则光纤结对力越不敏感,但可以承受更大的力。本发明利用这一原理巧妙制作了压力分布传感模块,具有集成度高、体积小巧、制作简易、抗电磁干扰、耐腐蚀的特点。

54.硬度传感模块7如图20所示,具体实施的硬度传感模块7包括一根聚合物光纤701、一个硅胶层703、一个探头704和硬质壳体705,聚合物光纤701上打有一个环形的结形成聚合物光纤结,聚合物光纤结埋设在硅胶层703中被硅胶层703包裹,硅胶层703和聚合物光纤701均置于硬质壳体705中。

55.硬质壳体705包括一个探头适配器751、一个上盖750、一个底座753;上盖750和底座753连接成壳体,上盖与底座之间通过两颗螺丝固定。壳体内设置空腔,空腔内布置探头704、硅胶层703以及被硅胶层703包裹的聚合物光纤701,探头704通过探头适配器751安装在空腔中。由硅胶包裹的聚合物光纤结放置在底座上,上方由上盖罩住。

56.硬质探头704、探头适配器751、上盖750、底座753均为金属材质,如铝合金,也可以是丙烯腈-丁二烯-苯乙烯共聚物abs等3d打印常用非金属材料。

57.聚合物光纤是由高透明聚合物如聚甲基丙烯酸甲酯pmma,聚苯乙烯ps,聚碳酸酯pc作为芯层材料,含氟聚合物或较低折射率的pmma作为包层材料的一类光纤。

58.聚合物光纤结以光纤扭结处或者光纤交叠处作为压力敏感点,压力敏感点靠近探头704布置,即压力敏感点处的聚合物光纤结和探头704之间的硅胶层703厚度最小。

59.聚合物光纤701的两端尾纤从硅胶层703中伸出,并穿过底座753中的孔洞向外伸出分别连接光源和光探测器,使光从聚合物光纤701一端入射后从另一端出射。硬度传感模块7中的硅胶层703的硬度可以是邵氏00型10~50或邵氏a型10~60。越硬的硅胶使传感模块的量程越大,灵敏度越低。

60.探头适配器751分隔上盖750与探头704,位于上盖750中央。

61.探头704一端为平整端面作为尾部,在空腔中和硅胶层703平整的端面接触,另一端穿过探头适配器751的孔露出作为用于接触被测物体706表面的半球形的头部。

62.当探头704的头部压入物体表面时,探头704的尾部将压迫硅胶层703并刺激压力

敏感点。

63.这样使得当探头704被完全压入探头适配器751内后,由于上盖750开始与被测物体706接触,探头704不再继续向内压迫硅胶层703,压力达到最大值并保持稳定。此时聚合物光纤结的透过率达到最低值,光纤末端光强也为最低值并保持稳定。

64.被测物体706的硬度影响探头压入其中的深度,从而影响探头压迫硅胶层的压力。被测物体706的硬度越高,光纤末端光强越弱。

65.如图24所示,聚合物光纤结是由聚合物光纤701先打一个松散、不收紧的结7101,再将金属棒707穿过松散的结7101中的圈后拉紧,再取出金属棒707后制成。

66.硬度传感模块7方案通过调节聚合物光纤结所用材料的弹性系数、聚合物光纤结的绕制直径、硅胶层的硬度、厚度、探头的直径与高度等进而调节控制传感模块的灵敏度与量程。

67.具体实施中,聚合物光纤701的两根尾纤穿过底座753上的两个孔洞,并被粘合剂与孔洞壁面固定。孔洞的直径为270微米,略大于光纤直径250微米。两个孔洞的间距等于聚合物光纤结的直径。硬度传感模块7中,聚合物光纤结的直径指聚合物光纤结内圈的直径。聚合物光纤结外圈的直径与内圈的直径相差两倍光纤直径,即500微米。聚合物光纤结的直径不得小于2毫米,否则聚合物光纤结将产生严重的塑性形变,失去压力敏感性。

68.硅胶层703将聚合物光纤结包裹在内,且与底座753结合紧密。硅胶层703的顶面高于压力敏感点702,高度差为1毫米。高度差应大于零,保证压力敏感点702不被磨损。高度差越大,硬度传感模块7的检测下限和上限都越高,灵敏度越低。

69.如图23所示,当硬质探头704与被测物体706接触后,探头704的头部压入被测物体706表面,探头704的尾部挤压硬质壳体705内部的硅胶层703,其内部压力的增加由聚合物光纤结7101的压力敏感点702测得,表现为光纤透过率下降,光纤末端光强下降。当硬质壳体705与被测物体706接触,硬质探头704不再挤压内部硅胶层703,光纤末端光强达到平衡。由于被测物体706的硬度决定了硬质探头704可以压入其中的深度,从而决定了施加在硅胶层703上的压力,因此光纤末端光强与被测物体706的硬度存在明确的函数关系。通过使用已知硬度的被测物体706对硬度传感模块7进行标定,明确该函数关系,即可将此传感模块用于硬度测量。

70.硬度传感模块7的制作过程是:如图25-图27所示,方法是先在底座753上布置绕在金属棒707上的聚合物光纤结,使用金属棒707限定聚合物光纤结的绕制直径,然后在底座753周围边缘之上设置围挡708,围挡708中间形成池子709,池子709内注入液态硅胶后固化形成硅胶层703主体部位的制作,最后取出金属棒707后在完成原本金属棒707处形成空芯710,向空芯710处注入液态硅胶后固化形成硅胶层703剩余部位的制作。两次注入的硅胶在交界面处紧密结合形成一体,不产生分层。

71.具体实施中,由聚合物光纤701先打一个松散的结但不收紧,再将金属棒707穿过松散的结的圈后拉紧,形成绕在金属棒707上的聚合物光纤结。

72.如图25所示,取一段聚合物光纤701打一个松散的结但不收紧,将聚合物光纤701两端的尾纤穿过底座753的孔洞,取一根金属棒707穿过结中的圈,拉紧聚合物光纤701使松散的结捆紧金属棒707,并将结嵌装入底座753中预先开设的定位槽中,定位槽的宽度、深度

均与光纤直径相同或略大,在聚合物光纤701的尾纤穿过底座753的孔洞中浸润一些粘合剂,使结不松动。

73.如图26-图27所示,然后在底座753上设置围挡708,并在围挡708与底座753形成的池子709中注入液态硅胶,包裹聚合物光纤结1与金属棒707的上半部分,形成硅胶层主体731。待硅胶层主体731固化完毕,从中螺旋式地取出金属棒707在推或拉金属棒的同时旋转金属棒,形成空芯710。向空芯710中注入同种液态硅胶,使其包裹聚合物光纤结701的剩余部分。两次注入的硅胶在交界面处紧密结合,不产生分层。硅胶固化后形成硅胶层703。

74.硬度传感模块7的硬度检测过程是:第1步:将硬度传感模块中聚合物光纤701的一端与发光二极管相连,另一端与光电二极管相连;实时通过数据采集板给发光二极管提供电流使发光二极管发光,发光二极管发出的光经聚合物光纤701传导到光电二极管被接收,实施测量光电二极管接收的光电流并转化为电压v1;第2步:将硬度传感模块固定在位移台上位于初始位置使探头704垂直于被测物体706表面;第3步:匀速缓慢移动硬度传感模块,使探头704与被测物体706表面接触,然后再持续移动硬度传感模块,使探头704完全压入被测物体706中,直到硬质外壳5的上盖750与被测物体706表面接触,记录此时稳定的电压v1,随后缓慢上移硬度传感模块至初始位置;第4步:根据电压v1结合预先标定所得的硬度转化拟合式计算获得硬度h = f1 (v1),其中f1()表示v1为自变量的函数表达式。在硬度传感模块7中,h =

ꢀ‑

28.301v1 62.127。使用范围为0.4 《 v1 《 1.65,测量范围为邵氏硬度a型16~48。

75.事先根据使用步骤中第1~3步使用不同的已知硬度的被测物体进行标定,确定硬度转化拟合式h = f1 (v1)。被测物体的硬度由硬度计测得。

76.若使用硬度为邵氏00型30的硅胶,直径3.5毫米的聚合物光纤结,则标定所得的硬度转化拟合式可参考h =

ꢀ‑

28.3v1 62.1,有效范围为0.4 《 v1 《 1.65伏特,测量范围为邵氏硬度a型16~48。除去影响传感模块灵敏度与量程的因素,还有其他因素将影响硬度转化拟合式,如发光二极管和光电二极管的光学参数、二极管与光纤的连接方式、光纤末端截面的平整度、洁净度等。

77.如图28和图29所示,纹理传感模块8的主体结构包括一根打有一个结的聚合物光纤801、一个弹性拨片802、一个固定块803和一个底座804;弹性拨片802的一端和聚合物光纤801被固定块803固定在底座804上,聚合物光纤801上绕制形成一个光纤扭结区域作为聚合物光纤结811,聚合物光纤结811以光纤扭结处或者光纤交叠处作为压力敏感点,聚合物光纤结811在压力敏感点处顶住弹性拨片802被固定的一端表面,即靠近根部的位置。

78.弹性拨片802的材料可以是聚碳酸酯pc、聚丙烯pp、聚乙烯pe等硬质塑料。固定块803、底座804均为金属材质,如铝合金,也可以是丙烯腈-丁二烯-苯乙烯共聚物abs等3d打印常用非金属材料。

79.聚合物光纤801打有一个环形的聚合物光纤结811。在聚合物光纤结811的顶部是光纤扭结的区域,为压力敏感点。聚合物光纤结811的压力敏感点顶接于弹性拨片802沿纹理表面移动时的下游侧表面。

80.聚合物光纤801的两根尾纤穿过固定块803上的两个孔洞,并被粘合剂与孔洞壁面固定。孔洞的直径为270微米,略大于光纤直径250微米。固定块803通过两颗小螺钉805被压紧在底座804上。

81.纹理传感模块8中,光纤结的直径指光纤结内圈的直径。光纤结外圈的直径与内圈的直径相差两倍光纤直径,即500微米。光纤结的直径不得小于2毫米,否则光纤结将产生严重的塑性形变,失去压力敏感性。

82.如图30所示,底座804通过大螺钉807固定在沿纹理表面移动的移动件808上,弹性拨片802的另一端用于接触被测样品806的纹理表面,且在移动件808驱动下沿纹理表面的周期方向移动。

83.螺钉807用来固定底座804和移动件808,螺钉805是用来把固定块803和弹性拨片802固定在底座804上的。具体来说,见图28、图29,螺钉805顶住固定块803,固定块803顶住弹性拨片802,弹性拨片802被顶在底座804的凹槽壁面上,如果旋紧螺钉805,则固定块803和弹性拨片802都会被压紧,就不会从底座804上脱落。

84.如图30-图33所示,纹理传感模块8在检测纹理表面时,将弹性拨片802另一端沿纹理表面移动时发生周期性弯曲,压迫聚合物光纤结811并刺激压力敏感点,产生振动信号;然后从振动信号中获得振动频率,用弹性拨片802另一端沿纹理表面移动的移动速度除以振动频率获得纹理表面上的线性纹路之间的周期性间距。具体是在振动的传感信号809的快速傅里叶变换结果810中找到峰值频率101,用移动速度除以此峰值频率101等于线性纹路之间的周期性间距,即纹理间距。

85.这样使得纹理传感模块8具有体积小巧、制作简易、成本低廉、抗电磁干扰、耐腐蚀的特点。

86.纹理传感模块8通过调节光纤结所用材料的弹性系数、光纤结的直径、拨片的弹性系数、厚度与高度等方面进而调节控制传感模块的灵敏度与量程。

87.纹理传感模块8具体实施的检测过程是:第一步:将聚合物光纤801的一端与发光二极管相连,另一端与光电二极管相连;实时通过数据采集板给发光二极管提供电流使发光二极管发光,发光二极管发出的光经聚合物光纤801传导到光电二极管被接收,实施测量光电二极管接收的光电流并转化为电压v2;聚合物光纤801的聚合物光纤结811形成通光的聚合物光纤结。

88.第二步:如图30所示,将纹理传感模块整体固定在水平和竖直移动的电动位移台上,使弹性拨片802垂直于被测样品806的纹理表面,将被测样品806固定在纹理传感模块下方,使纹理表面的线性纹路与水平移动方向垂直;第三步:如图31所示,通过电动位移台驱动缓慢下移纹理传感模块,使弹性拨片802与被测样品806的纹理表面接触并微微弯曲形成弯曲的弹性拨片821,再通过匀速水平移动纹理传感模块,使弹性拨片802沿被测样品806的纹理表面以移动速度v2移动划过一段距离;若聚合物光纤结811位于弹性拨片802的左侧,则向右移动纹理传感模块;反之,向左移动。

89.第四步:在测量纹理间距时,移动过程中不断采集光电二极管获得的电压v2,进而获得移动一段距离过程中的电压的传感信号809,如图32所示的传感信号709,对电压信号进行快速傅里叶变换fft10得到频率f与幅值a,如图33所示的结果710;从频率f2 = 0 hz开始(不包括频率f2 = 0 hz)向频率f2增大的方向找到幅值a为最大值amax时的频率作为峰值频率f0 101,根据以下公式计算被测样品806的纹理表面上的线性纹路之间的周期性间距λ = v2 / f0。

90.如图34-图36所示,热导传感模块9的主体结构包括一根热电偶901、一片电热膜902、一个金属块904、一个隔热外壳903;金属块904中心留有孔洞,孔洞中插入一根用于测量金属块904温度的热电偶901,热电偶901用于测量金属块904的温度;一片电热膜902包裹金属块的周围侧面,用于加热金属块904,被电热膜902包裹且插入热电偶901的金属块904被放入隔热外壳903中。

91.热电偶901探测端插装入金属块904的孔洞中并由导热硅脂905填充空洞中的孔隙,同时另一端通过热电偶的导线911连接到外部的采集电路。电热膜902的加热面包裹在金属块904外周面,供电端通过电热膜的导线921连接到外部的电路板。金属块904一端端部伸出于隔热外壳903后和外部的待测样品的表面接触。

92.热导传感模块9的具体实施检测过程如下:第1步,将电热膜902和热电偶901与具有数据采集和供电功能的电路板连接,开启电热膜902以最大功率工作来加热金属块904,同时通过热电偶901实时读取输出温度值;第2步,当温度值达到预定温度t0,如60℃,调节电热膜902的工作功率,使温度值保持不变;第3步,将金属块904的端面与待测样品的表面轻轻接触压紧,同时立即关闭电热膜902;第4步,等待一段时间δt后(如25秒)分离待测样品与金属块904,记录此时的传导后温度t1,然后按照以下公式计算单位时间的温度下降速率s = (t0

ꢀ–ꢀ

t1)/δt;第5步,最后根据预先标定所得的热导转化拟合式k = f3 (s)计算待测样品的导热系数k,具体为k = 10^(7.35s

ꢀ–ꢀ

2.67)。

93.预定温度t0大于传导后温度t1。

94.如图37所示,对玻璃、铝、杉木、石膏、大理石、聚四氟乙烯(ptfe(使用基于热电偶与电热膜的热导传感模块进行热导率的测量,分别获得测量玻璃的热导率的时序信号961、测量铝的热导率的时序信号962、测量杉木的热导率的时序信号963、测量石膏的热导率的时序信号964、测量大理石的热导率的时序信号965、测量聚四氟乙烯(ptfe)的热导率的时序信号966。其中,第0~5秒内金属块904保持在60℃,金属块在第5秒时与待测样品接触,同时电热膜902关闭,在第35秒后某时刻金属块904与待测样品分离。在这一过程中,金属块的温度逐渐下降并实时采集温度。

95.如图38所示,取第5秒时的温度为t0,第30秒时的温度为t1,则δt = 25,计算单位时间的温度下降速率s = (t0

ꢀ–ꢀ

t1)/δt。通过查阅资料知玻璃、铝、杉木、石膏、大理石、聚四氟乙烯(ptfe)的热导率k分别为1.1、167、0.15、0.355、2.8、0.26 w

·

m-1

·

k-1。对log10(k)和s进行回归拟合得热导率与温度下降速率的回归拟合曲线907,表达式为log10(k) = 7.3481s

ꢀ–ꢀ

2.6747。

96.因此,设置热导转化拟合式为k = 10^(7.35s

ꢀ–ꢀ

2.67)。

97.上述实施可见,热导传感模块能够准确快速的测量热导参数,具有体积小巧、制作简易、成本低廉的特点。

98.通过调整机器人手臂的姿态使四合一多模态触觉传感器其中一个模块与被测物体14产生相互作用,实现特定的触觉传感。

99.如图6所示,压力分布检测:通过调整机器人手臂的姿态使得压力分布传感模块6与被测物体14产生相互作用,即使得压力分布传感模块6中的压头帽607与被测物体14表面平行,将压力分布传感模块6的压头帽607表面作为受力面与被测物体14接触并挤压,压力分布传感模块6测量其中每个受力面的压力大小,形成三乘三矩阵式压力数据输出。

100.如图7所示,硬度检测:通过调整机器人手臂的姿态使得硬度传感模块7中的硬质壳体705与被测物体14的表面靠近,将硬度传感模块7的硬质探头704与被测物体14表面接触并完全压入被测物体14进而输出邵氏a型硬度值。

101.如图8所示,纹理检测:通过调整机器人手臂的姿态使得使纹理传感模块8中的底座804与被测物体14的表面平行,将纹理传感模块8的弹性拨片802与被测物体14表面接触直至拨片弯曲,沿与被测物体14表面的线性纹路垂直的方向匀速移动纹理传感模块8产生振动信号,使用快速傅里叶变换等数据处理手段对振动信号进行计算振动频率,将匀速移动的移动速度除以振动频率获得被测物体14表面的线性纹路之间的周期性距离,作为纹理结果。

102.如图9所示,热导率检测:通过调整机器人手臂的姿态使得热导传感模块9中的金属块904靠近被测物体14的表面但不接触,待热导传感模块9升温至设定温度后,使金属块904与被测物体14表面接触,同时热导传感模块9停止加热使温度下降一定时间,根据温度下降速率热导传感模块9输出物体的导热系数。

103.具体实施中,压力分布传感模块6、硬度传感模块7和纹理传感模块8中的聚合物光纤是由高透明聚合物如聚甲基丙烯酸甲酯pmma,聚苯乙烯ps,聚碳酸酯pc作为芯层材料,含氟聚合物或较低折射率的pmma作为包层材料的一类光纤。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。