1.本发明属于活性碳纤维制备技术领域,具体涉及一种高软化点沥青基微孔活性碳纤维及其制备方法。

背景技术:

2.活性碳纤维是继颗粒状、粉末状活性炭之后的新型材料,是一类纤维状具有优良的孔结构和比表面积的新型高效吸附性能材料。活性碳纤维的显著特点就是具有高比表面积(1000~3000m2/g)和丰富的微孔,微孔的体积达到总孔体积的90%以上,因此,活性碳纤维被认为是很有前景的吸附剂。根据制备原料的不同,活性碳纤维可以分为沥青基活性碳纤维、酚醛基活性碳纤维、粘胶基活性碳纤维、聚丙烯腈基活性碳纤维。其中,沥青基纤维由于原料低廉、炭化收率高、制品比表面积大等特点发展迅速。但迄今普遍制备的为酚醛基以及聚丙烯腈基的活性碳纤维,在沥青基活性碳纤维的生产制备工艺方面仍存在技术上的短板。

3.煤直接液化反应过程会产生大量的煤液化残渣,约占投煤总量的30%。煤液化残渣的高效、合理及高附加值利用对煤直接液化技术的发展与应用具有重要意义,制备碳纤维是近年发展起来的煤直接液化残渣高附加值利用的一种方式。

4.文献“李季.活性碳纤维的制备及其吸附挥发性有机物和co2的性能研究[d].大连理工大学,2020.”以酚醛纤维为原料,氯化铜作为活化剂,通过调节氯化铜的使用量,制备出不同比表面积和孔径分布的酚醛基活性碳纤维;但该方法原料为纤维毡,且制备的活性碳纤维微孔率仅为90%以上。文献“罗泾源,仇卫华,梅永站,余宗森.活性碳纤维的制备及其吸附性[j].北京科技大学学报,1989(05):481-485.”以预氧化的沥青基纤维为原料,于zncl2中浸渍后在空气气氛下升温至350℃表面氧化,后在氮气气氛下升温至活化温度炭化,以co2作为活化剂,制得沥青基碳纤维;该方法原料为沥青基纤维,需要对原料进行进一步氧化处理,处理过程复杂,且活化碳纤维比表面积仅能达到900m2/g。文献“云庆跃.酚醛基活性碳纤维的制备、改性及其性能研究[d].太原理工大学,2018.”以线性酚醛树脂为原料,经熔融纺丝制得酚醛纤维原丝,再经固化、碳化及活化制得高比表面积的酚醛基活性碳纤维;该方法原料为酚醛基活性碳纤维,且固化、碳化、活化过程并非连续进行,存在制备工艺繁琐、耗时长、能耗高的缺点。

[0005]

因此,亟需一种以煤液化残渣为原料,并通过连续法制备活性碳纤维的制备方法,以实现优良性能的煤液化残渣基活性碳纤维连续化工业生产。

技术实现要素:

[0006]

为解决现有技术中的上述问题,本发明提供了一种高软化点沥青基微孔活性碳纤维及其制备方法。

[0007]

为实现上述目的,本发明提供了如下技术方案:

[0008]

本发明技术方案之一:一种高软化点沥青基微孔活性碳纤维的制备方法,包括以

下步骤:

[0009]

(1)将煤直接液化残渣溶解在四氢呋喃中,提取有机质并预热,之后加热聚合、冷却,得到沥青前驱体;

[0010]

(2)将步骤(1)得到的沥青前驱体置于真空条件中再次加热聚合,得到高软化点沥青前驱体;

[0011]

(3)将步骤(2)得到的高软化点沥青前驱体研磨为粉末状,并进行熔融纺丝,得到高软化点沥青纤维原丝;

[0012]

(4)将步骤(3)得到的高软化点沥青纤维原丝经预氧化、炭化,得到高软化点沥青基碳纤维;

[0013]

(5)将步骤(4)得到的高软化点沥青基碳纤维活化,得到所述高软化点沥青基微孔活性碳纤维。

[0014]

进一步地,步骤(1)中,所述预热、加热聚合、冷却均在惰性气氛中进行;所述预热至煤直接液化残渣有机质能在30~60rpm转速下搅拌;所述加热聚合在搅拌下进行,具体为:首先升温至220~300℃,保温1h,之后升温至350~400℃,保温2.5h;所述冷却的具体步骤为:先在搅拌条件下冷却至150℃,之后停止搅拌,自然冷却到室温。

[0015]

更进一步地,所述惰性气氛为氩气,惰性气氛的流速为100~200ml/min。

[0016]

更进一步地,所述加热聚合搅拌、冷却搅拌的搅拌速度均为40~100rpm。

[0017]

更进一步地,所述升温的升温速率为5~10℃/min。

[0018]

进一步地,步骤(2)中,所述真空条件的真空度为1000pa以下,所述再次加热聚合的温度为270~350℃,保温时间为30~60min。

[0019]

更进一步地,所述升温的升温速率为5~10℃/min。

[0020]

进一步地,步骤(3)中,所述粉末状高软化点沥青前驱体的粒径为0.074~0.178mm(80~200目过筛)。

[0021]

进一步地,步骤(3)中,所述熔融纺丝以氮气作为挤压气体,所述熔融纺丝的温度为200℃~350℃,收丝筒转速为500~1000m/min。

[0022]

进一步地,步骤(4)中,所述预氧化的气体氛围为氧气;所述预氧化的温度为步骤(2)得到的高软化点沥青前驱体的软化点,保温时间为0~1h。

[0023]

更进一步地,所述氧气的流速为50~100ml/min。

[0024]

更进一步地,所述升温速度为0.5~1℃/min。

[0025]

进一步地,步骤(4)中,所述炭化在氮气氛围中进行,具体为:首先升温至700~800℃,保温15~30min,之后升温至800~1000℃,保温15~30min。

[0026]

更进一步地,所述升温的升温速率为5~10℃/min。

[0027]

更进一步地,所述氮气的流速为100~200ml/min。

[0028]

进一步地,步骤(5)中,所述活化的气体氛围为二氧化碳,所述活化温度为850~950℃,保温时间为2~4h。

[0029]

更进一步地,所述升温的升温速率为5~10℃/min。

[0030]

更进一步地,所述二氧化碳的流速为100~200ml/min。

[0031]

进一步地,步骤(5)中,所述活化后还需在二氧化碳气氛下冷却至室温。

[0032]

本发明技术方案之二:所述高软化点沥青基微孔活性碳纤维的制备方法制备得到

的高软化点沥青基微孔活性碳纤维。

[0033]

与现有技术相比,本发明具有以下有益效果:

[0034]

(1)本发明以煤直接液化残渣为原料,通过预氧化、炭化、活化连续法制备了沥青基活性碳纤维,过程简易、耗时短、能耗低;

[0035]

(2)本发明制备的沥青基微孔活性碳纤维活化均匀,吸附性能优异,比表面积大,微孔率高达98.71%。

附图说明

[0036]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0037]

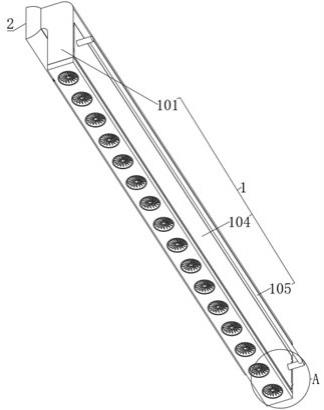

图1为本发明实施例1制备得到的沥青基微孔活性碳纤维的电镜扫描图;

[0038]

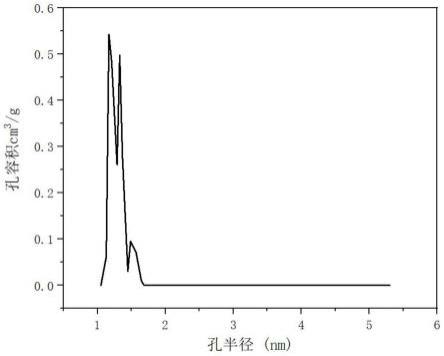

图2为本发明实施例1制备得到的沥青基微孔活性碳纤维的孔径分布图。

具体实施方式

[0039]

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。

[0040]

另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

[0041]

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

[0042]

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

[0043]

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

[0044]

本发明公开的一种高软化点沥青基微孔活性碳纤维的制备方法,包括以下步骤:

[0045]

(1)将煤直接液化残渣溶解在四氢呋喃中,提取有机质并预热,之后加热聚合、冷却,得到沥青前驱体;

[0046]

(2)将步骤(1)得到的沥青前驱体置于真空条件中再次加热聚合,得到高软化点沥青前驱体;

[0047]

(3)将步骤(2)得到的高软化点沥青前驱体研磨为粉末状,并进行熔融纺丝,得到

高软化点沥青纤维原丝;

[0048]

(4)将步骤(3)得到的高软化点沥青纤维原丝经预氧化、炭化,得到高软化点沥青基碳纤维;

[0049]

(5)将步骤(4)得到的高软化点沥青基碳纤维活化,得到所述高软化点沥青基微孔活性碳纤维。

[0050]

进一步地,步骤(1)中,所述预热、加热聚合、冷却均在惰性气氛中进行;所述预热至煤直接液化残渣有机质能在30~60rpm转速下搅拌;所述加热聚合在搅拌下进行,具体为:首先升温至220~300℃,保温1h,之后升温至350~400℃,保温2.5h;所述冷却的具体步骤为:先在搅拌条件下冷却至150℃,之后停止搅拌,自然冷却到室温。

[0051]

更进一步地,所述惰性气氛为氩气,惰性气氛的流速为100~200ml/min。

[0052]

更进一步地,所述加热聚合搅拌、冷却搅拌的搅拌速度均为40~100rpm。

[0053]

更进一步地,所述升温的升温速率为5~10℃/min。

[0054]

进一步地,步骤(2)中,所述真空条件的真空度为1000pa以下,所述再次加热聚合的温度为270~350℃,保温时间为30~60min。

[0055]

更进一步地,所述升温的升温速率为5~10℃/min。

[0056]

进一步地,步骤(3)中,所述粉末状高软化点沥青前驱体的粒径为0.074~0.178mm(80~200目过筛)。

[0057]

进一步地,步骤(3)中,所述熔融纺丝以氮气作为挤压气体,所述熔融纺丝的温度为200℃~350℃,收丝筒转速为500~1000m/min。

[0058]

进一步地,步骤(4)中,所述预氧化的气体氛围为氧气;所述预氧化的温度为步骤(2)得到的高软化点沥青前驱体的软化点,保温时间为0~1h。

[0059]

更进一步地,所述氧气的流速为50~100ml/min。

[0060]

更进一步地,所述升温速度为0.5~1℃/min。

[0061]

进一步地,步骤(4)中,所述炭化在氮气氛围中进行,具体为:首先升温至700~800℃,保温15~30min,之后升温至800~1000℃,保温15~30min。

[0062]

更进一步地,所述升温的升温速率为5~10℃/min。

[0063]

更进一步地,所述氮气的流速为100~200ml/min。

[0064]

进一步地,步骤(5)中,所述活化的气体氛围为二氧化碳,所述活化温度为850~950℃,保温时间为2~4h。

[0065]

更进一步地,所述升温的升温速率为5~10℃/min。

[0066]

更进一步地,所述二氧化碳的流速为100~200ml/min。

[0067]

进一步地,步骤(5)中,所述活化后还需在二氧化碳气氛下冷却至室温。

[0068]

以下实施例中,煤直接液化残渣来自于国家能源集团,经过四氢呋喃溶剂萃取后获得煤直接液化残渣的四氢呋喃可溶物有机质。

[0069]

实施例1

[0070]

(1)称取100g煤直接液化残渣的四氢呋喃可溶物有机质,在氩气流速为200ml/min的氩气气氛下预热至100℃,待样品融化至流动性达到能在30rpm的转速下搅拌后启动搅拌桨,以10℃/min的升温速率升温至260℃进行聚合反应,保温1h,之后以5℃的升温速率升温至360℃,保温2.5h,期间搅拌桨保持50rpm的搅拌速度;

[0071]

(2)待步骤(1)反应结束后,在氩气流速为200ml/min的氩气气氛下冷却至150℃后停止搅拌,之后自然冷却到室温,得到沥青前驱体,并测量其软化点,其软化点为160℃;

[0072]

(3)将步骤(2)得到的沥青前驱体置于真空度为800pa的真空容器内,以5℃的升温速率升温至270℃,保温30min,得到高软化点沥青前驱体,并测量其软化点,其软化点为240℃;

[0073]

(4)将步骤(3)得到的高软化点沥青前驱体研磨至粒径为0.074mm(200目)的粉末状高软化点沥青前驱体;

[0074]

(5)称取20g步骤(4)得到的粉末状高软化点沥青前驱体于熔融纺丝机中升温至320℃,恒温30min,在纺丝压力为0.2mpa,收丝筒转速为1000m/min,在氮气作为挤压气体的条件下进行熔融纺丝,得到高软化点沥青纤维原丝;

[0075]

(6)称取1.25g步骤(5)得到的高软化点沥青纤维原丝放置于管式炉中,在氧气流速为50ml/min的氧气气氛下以0.5℃/min的升温速率升温至240℃,预氧化30min;

[0076]

(7)待步骤(6)预氧化结束后,将高软化点沥青纤维原丝在n2流速为100ml/min的n2气氛下以5℃/min升温至800℃,保温15min,进行第一阶段炭化,之后在n2流速为100ml/min的n2气氛下以10℃/min升温至950℃,保温15min,进行第二阶段炭化,得到高软化点沥青基碳纤维;

[0077]

(8)将步骤(7)得到的高软化点沥青基碳纤维在co2流速为100ml/min的co2气氛下以950℃保温3h,并在co2气氛下冷却至室温,得到高软化点沥青基微孔活性碳纤维。

[0078]

实施例2

[0079]

同实施例1,区别在于:步骤(7)为待步骤(6)预氧化结束后,将高软化点沥青纤维原丝在n2流速为100ml/min的n2气氛下以5℃/min升温至800℃,保温15min,进行第一阶段炭化,之后在n2流速为100ml/min的n2气氛下以10℃/min升温至920℃,保温15min,进行第二阶段炭化,得到高软化点沥青基碳纤维;

[0080]

步骤(8)为将步骤(7)得到的高软化点沥青基碳纤维在co2流速为100ml/min的co2气氛下以920℃保温3h,并在co2气氛下冷却至室温,得到高软化点沥青基微孔活性碳纤维。

[0081]

对比例1

[0082]

同实施例1,区别在于:步骤(1)为称取100g煤直接液化残渣的四氢呋喃可溶物有机质,在氩气流速为200ml/min的氩气气氛下预热至100℃,待样品融化至流动性达到能在30rpm的转速下搅拌后启动搅拌桨,以10℃的升温速率温至360℃,保温3.5h,期间搅拌桨保持50rpm的搅拌速度。

[0083]

对比例2

[0084]

同实施例1,区别在于:省略步骤(3)。

[0085]

对比例3

[0086]

同实施例1,区别在于:步骤(7)为待步骤(6)预氧化结束后,将高软化点沥青纤维原丝在n2流速为100ml/min的n2气氛下以10℃/min升温至950℃,保温15min,进行炭化,得到高软化点沥青基碳纤维。

[0087]

对比例4

[0088]

同实施例1,区别在于:步骤(7)为待步骤(6)预氧化结束后,将高软化点沥青纤维原丝先自然冷却至室温,之后在n2流速为100ml/min的n2气氛下以5℃/min升温至800℃,保

温15min,进行第一阶段炭化,之后在n2流速为100ml/min的n2气氛下以10℃/min升温至950℃,保温30min,进行第二阶段炭化,得到高软化点沥青基碳纤维。

[0089]

效果例:

[0090]

对实施例1制备得到的高软化点沥青基微孔活性碳纤维通过扫描电镜进行电镜扫描,其结果如图1所示;

[0091]

由扫描电镜结果可以看出纤维活化后仍保持良好的纤维形态,纤维表面均出现了明显的刻蚀痕迹,有着较为均匀的活化效果。

[0092]

对实施例1制备得到的高软化点沥青基微孔活性碳纤维进行孔径分布测试,具体的测试方法为氮气吸附/脱附测试,其结果如图2所示;

[0093]

由孔径分布图可以看出,孔径分布曲线峰值在2nm以下,进一步说明制备的活性碳纤维是一种微孔材料。

[0094]

对实施例1-2以及对比例1-5制备得到的活性碳纤维进行孔径分布测试,具体的测试方法为氮气吸附/脱附测试,其结果如表1所示:

[0095]

表1活性碳纤维孔结构差异

[0096]

样品收率比表面积m2/g总孔容cm3/g微孔孔容cm3/g微孔占比%实施例160%9120.2320.22998.71实施例250%7980.2500.23895.20对比例115%14080.5940.56394.78对比例242%12240.4200.39092.86对比例364%7050.2220.19889.19对比例447%10460.4650.40386.67

[0097]

氮气吸附/脱附测试结果表明通过本发明的制备方法成功制备出了吸附性能优异,微孔率高达98.71%的沥青基微孔活性碳纤维。

[0098]

由对比例1可知,在聚合反应过程中,由于分子聚合是一个缓慢的过程,若直接升温至360℃,将会导致煤直接液化残渣的四氢呋喃可溶物有机质中的部分分子被蒸发,不能发生聚合反应,因此,收率会大幅降低,而且,对微孔数量也会产生较大影响。

[0099]

由对比例2可知,若不采用真空聚合,沥青前驱体的软化点较低,对微孔数量会产生一定影响。

[0100]

由对比例3可知,若不采用二阶段式炭化,会对活性碳纤维的炭化和后续的活化,产品的比表面积以及微孔数量产生一定影响。

[0101]

由对比例4可知,本发明预氧化、炭化、活化连续法制备的活性碳纤维优于传统的预氧化、冷却、炭化、冷却、活化制备的活性碳纤维的微孔数量。

[0102]

以上所述,仅为本发明较佳的具体实施方式,本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。