1.本发明涉及短纤维直纺技术领域,尤其是一种优化冷却成形的短纤维直纺工艺。

背景技术:

2.短纤维直纺是将聚酯熔融成熔体之后,送入纺丝组件或者纺丝箱内直接纺丝而成,即就是熔融纺丝。然而,在熔融纺丝过程中,有着许多参数,这些参数将决定纤维成型的过程和纤维丝的结构、性能,在实际熔融纺丝工艺中,均是通过控制这些参数,继而得到适宜性能的纤维。这些参数具体体现在:熔融条件、喷丝条件、冷却固化条件、绕丝条件等,其中冷却固化条件对纤维的结构和纤维性能有着决定性的影响。现有技术中,为了能够使得聚酯熔体冷却速度和均匀性较佳,实际生产中普遍采用冷却吹风,继而达到实现冷却速度提升,加强丝条周围空气的对流,保障内外层丝条冷却均匀,为采用多孔喷丝板创造了条件。

3.长期以来,冷却吹风都是采用侧吹风,但随着人们对短纤维性能和品质要求日益提高,生产具有高附加值的差别化纤维成为了主要发展方向,同时,也对冷却吹风固化条件提出了更高的要求,使得冷却吹风向环吹风方法发展,有效解决了侧吹风的吹风面积大而造成风能损失的问题。可是,随着人们不断对短纤维生产工艺的研究与改进,发现单纯的环吹风很难使得呈圆形喷丝板最内层的丝条得到很好的冷却固定,导致在最外层丝已经冷却后,最内层丝还存在未冷却现象,继而造成所得的纤维不均、强度不均、染色不均等问题。

4.例如:专利号为201610780369.8中公开了多孔pbt纤维dty丝制备时,引入了在多孔喷丝板上呈椭圆形排列喷丝孔的结构,使得喷丝板的有效面积相同,利用环吹风冷却固化时,更容易吹透纺丝细流,提高冷却效果。然而,该法依然存在着纺丝细流中心点位,即就是位于短轴和长轴交叉点位上的细丝冷却速率依然较慢,造成吹风冷却效果依然不佳。

技术实现要素:

5.为了解决现有技术中存在的上述技术问题,本发明提供一种优化冷却成形的短纤维直纺工艺。

6.具体是通过以下技术方案得以实现的:

7.优化冷却成形的短纤维直纺工艺,包括以下步骤:

8.s1:将聚酯熔融制备成聚酯熔体;

9.s2:将聚酯熔体采用纺丝组件经在280-300℃下纺丝-冷却-卷绕-集束-牵伸-热定型-卷曲-切断-打包入库工艺制备成短纤维;

10.所述冷却采用的是环吹风和中心吹风相结合,且所述环吹风温度等于所述中心吹风温度;所述冷却的风温为15-30℃。

11.采用环吹风和中心吹风相结合,实现从纺丝细流外部向中心吹冷却风,达到冷却纤维细丝目的的同时,从纺丝细流中心向外部也形成吹风冷却,实现从内向外扩散,继而实现环吹风所形成的气流与从中心吹风出来所形成气流相互碰撞,继而加快对纺丝细流的吹

冷效果,提升吹冷速率和吹冷均匀性,继而提升纤维丝性能;且严格控制短纤维直纺工艺过程的参数,充分保障所得纤维丝的力学性能均较优,提升了短纤维品质。

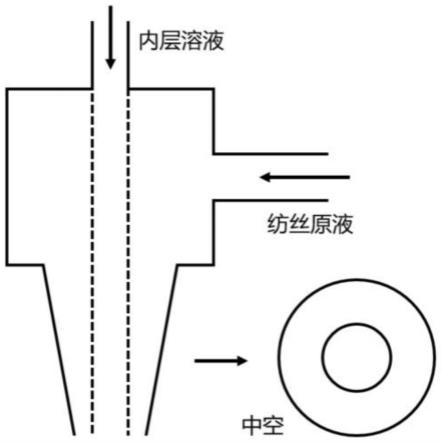

12.为了能够保障本发明创造中环吹风与中心吹风冷却工艺能够实现,优选,所述纺丝组件包括喷丝板,所述喷丝板呈圆形,所述喷丝板沿圆周方向上设有若干喷丝孔,且所述喷丝孔从所述喷丝板中心向所述喷丝板边缘分布有若干圈;所述喷丝板中心点上垂直于所述喷丝板设有排风管,所述排风管上设有若干排风孔;所述喷丝板沿径向设有若干通风道,所述通风道位于所述喷丝板边缘一端连通外部,且所述通风道位于所述喷丝板中心点处与所述排风管连通。

13.为了能够使得中心吹风冷却效果更佳,优选,所述排风孔在所述排风管上呈环状布置。更优选,所述排风管从所述喷丝板接触点向远离所述喷丝板一端延伸的长度为至少20cm,且所述排风孔在所述排风管上沿所述排风管轴向设置间距为0.5mm。

14.优选,所述冷却的风速为0.5-1.5m/s。

15.优选,所述卷绕的速度为1800-2300m/min。

16.优选,所述牵伸的倍数为1.5-2倍,且所述牵伸的温度为100-130℃,所述牵伸速度为100-150m/min。

17.为了能够实现对聚酯熔体改性,继而达到提升短纤维的综合性能,优选,所述步骤s1,在将聚酯熔融制备成聚酯熔体前,向所述聚酯中加入有占聚酯质量0.01-0.05%的矿物填充剂。更优选,所述矿物填充剂是由硅藻泥与煅烧磷石膏按照质量比为1:0.05-0.1混合,再经球磨机球磨过4000目筛制备而成。更优选,所述煅烧石膏是在800℃下煅烧处理1h后,粉碎,过4000目筛而得。

18.与现有技术相比,本发明创造的技术效果体现在:

19.(1)本发明创造经引入中心吹风冷却与环吹风冷却相结合,实现从纺丝细流中心向外和纺丝细流外向内吹冷相结合的冷却固化成型工艺的结合,使得对纺丝细流冷却时候,能够利用双向吹风冷却,达到加快冷却成型效果,更能够利用双向冷却风的相互碰撞而扰动纺丝细流,提高冷却效果和速率,使得纺丝细流冷却效果更佳均匀,提升了纤维丝整体力学性能。且经研究引入采用硅藻泥与煅烧石膏配制而成的矿物填充剂,更能够有助于改善短纤维力学性能。

20.(2)本发明创造改进工艺结构简单,操作方便,成本低,更易于产业化推广实施。

附图说明

21.图1为本发明创造工艺流程图。

22.图2为本发明创造喷丝板安装结构示意图。

23.图3为图2右视结构示意图。

24.1-挤压筒体2-螺旋杆3-进风管4-喷丝板5-通风道6-排风管7-排风孔8-进料口9-固定件10-喷丝孔。

具体实施方式

25.下面结合附图和具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

26.如图1所示,优化冷却成形的短纤维直纺工艺,包括以下步骤:

27.s1:将聚酯熔融制备成聚酯熔体;

28.s2:将聚酯熔体采用纺丝组件经在280-300℃,例如:280℃、290℃、300℃等温度下纺丝-冷却-卷绕-集束-牵伸-热定型-卷曲-切断-打包入库工艺制备成短纤维;所述冷却采用的是环吹风和中心吹风相结合,且所述环吹风温度等于所述中心吹风温度;所述冷却的风温为15-30℃,例如:15℃、20℃、25℃、30℃等冷却风温度。所述冷却的风速为0.5-1.5m/s,例如:0.5m/s、0.8m/s、1m/s、1.5m/s等风速下进行供风吹冷。所述卷绕的速度为1800-2300m/min,例如:1800m/min,1900m/min,2000m/min,2100m/min,2200m/min,2300m/min等卷绕速度下绕丝。所述牵伸的倍数为1.5-2倍,例如:1.5倍、2倍等牵伸倍数下牵伸,且所述牵伸的温度为100-130℃,例如:100℃、120℃、130℃等温度下热定型牵伸,所述牵伸速度为100-150m/min,100m/min,120m/min,140m/min,150m/min等牵伸速度下牵伸。

29.充分利用环吹风能够从圆形喷丝板边缘向中心吹入冷却风,中心吹风能够从圆形喷丝板中心点向边缘吹出冷却风,实现环吹风形成的气流与中心吹风形成的气流在纺丝细流中相遇而发生碰撞,继而利用气流碰撞而扰动纺丝细流,提升对纺丝细流的冷却效果,保障对纺丝细流冷却的均匀性,提高纤维丝的力学性能。

30.本研究者为了能够保障本发明创造的环吹风与中心吹风相结合的技术构思能够实现,并经试验研究,对喷丝板4结构做出了改进,使得在所述纺丝组件中包括改进后的喷丝板4,具体如图3所示:所述喷丝板4呈圆形,所述喷丝板4沿圆周方向上设有若干喷丝孔10,且所述喷丝孔10从所述喷丝板4中心向所述喷丝板4边缘分布有若干圈,例如10圈,15圈,35圈等;所述喷丝板4中心点上垂直于所述喷丝板4设有排风管6,所述排风管6上设有若干排风孔7;所述喷丝板4沿径向设有若干通风道5,所述通风道5位于所述喷丝板4边缘一端连通外部,且所述通风道5位于所述喷丝板4中心点处与所述排风管6连通。该喷丝板4能够保障从中心点位上吹出冷却风,实现方式是:经过通风道5沿所述喷丝板4径向方向输入冷却风至喷丝板4内部,再经排风管6上的排风孔7排出,实现从喷丝板4中心点位吹出冷却风的效果,同时结合传统的环吹风设置技术,将喷丝板4边缘向中心形成环吹风的结构之后,即可完成环吹风与中心吹风相结合的冷却成形工艺,使得环吹风冷能够向纺丝细流中心吹入冷却风,中心吹风能够从纺丝细流中心向边缘吹出冷却风,使得中心吹出的冷却风与环吹风吹出的冷却风能够在纺丝细流中碰撞而相遇,继而达到扰动纺丝细流,提高对纺丝细流的冷却效果,促使对纺丝细流冷却更加均匀,充分提高了纤维丝的力学性能。

31.上述喷丝板4结构在使用过程中,本领域技术人员可以根据需要,对用于安装喷丝板4结构的纺丝组件进行改进,例如:采用螺杆挤出喷丝而实现纺丝时,该装置可如图2所示的结构改性和安装,具体包括:挤压筒体1,所述挤压筒体1上设有进料口8,所述进料口8用于将聚酯熔体输入到所述挤压筒体1内,所述挤压筒体1内设有螺旋杆2,所述螺旋杆2能够实现将聚酯熔体向设置喷丝板4一端推送而形成较高的挤压作用力,实现将聚酯熔体从喷丝板4上挤出而形成丝;所述挤压筒体1右端端部设喷丝板4,且所述挤压筒体1右端沿径向设有进风管3;所述喷丝板4安装在所述挤压筒体1右端之后,能够使得所述进风管3与所述通风道5连通,继而实现通过进风管3连接供风的风机,实现向通风道5内供风,达到从排风管6上排出的目的,实现中心点位上吹出冷却风,满足在纺丝时,能够从纺丝细流中心向外吹冷却风的效果,提高冷却效果。如图2所示,在某些实施例中,所述喷丝板4与所述挤压筒

体1之间采用固定件9,例如螺栓扣紧固定,增强稳定性和拆卸检修、更换的便捷性。

32.如图2所示,在某些实施例中,所述排风孔7在所述排风管6上呈环状布置。提高中心点吹冷却风的均匀性,改善冷却效果。在某些实施例中,所述排风管6从所述喷丝板4接触点向远离所述喷丝板4一端延伸的长度为至少20cm,且所述排风孔7在所述排风管6上沿所述排风管6轴向设置间距为0.5mm。保障排风孔7分布密集,提高中心冷却风吹出的均匀性,改善冷却效果。

33.在某些实施例中,所述步骤s1,在将聚酯熔融制备成聚酯熔体前,向所述聚酯中加入有占聚酯质量0.01-0.05%,例如:0.01%,0.02%,0.03%,0.04%,0.05%等的矿物填充剂。所述矿物填充剂是由硅藻泥与煅烧磷石膏按照质量比为1:0.05-0.1,例如:1:0.05,1:0.06,1:0.08,1:0.09,1:0.1等混合,再经球磨机球磨过4000目筛制备而成。所述煅烧石膏是在800℃下煅烧处理1h后,粉碎,过4000目筛而得。

34.为了能够更好的对本发明创造的技术方案所能够产生的技术效果做出充分的阐述,现就研究过程中所开展的试验内容作出以下说明,以便于本领域技术人员能够充分理解本发明创造,以下实施例均采用如图3所示的喷丝板4结构,且根据需要开启所述喷丝板4上的排风管6,同时,对于喷丝板4喷丝之后的环吹风按照现有技术进行安装即可。

35.一、圆形喷丝板环吹风冷却工艺研究

36.实施例1

37.取pet聚酯熔融制备成pet熔体,将pet熔体送入到纺丝组件中,在280℃下纺丝,采用温度20℃、风速为1m/s的环吹风冷却成形,并采用1800m/min的卷绕速度绕丝,再经集束,再以温度为130℃,牵伸2倍,牵伸速度为150m/min的条件下牵伸热定型,再经卷曲-切断-打包入库,获得短纤维。

38.实施例2

39.取pet聚酯熔融制备成pet熔体,将pet熔体送入到纺丝组件中,在300℃下纺丝,采用温度300℃、风速为1.5m/s的环吹风冷却成形,并采用2300m/min的卷绕速度绕丝,再经集束,再以温度为100℃,牵伸1.5倍,牵伸速度为100m/min的条件下牵伸热定型,再经卷曲-切断-打包入库,获得短纤维。

40.实施例3

41.取pet聚酯熔融制备成pet熔体,将pet熔体送入到纺丝组件中,在290℃下纺丝,采用温度15℃、风速为0.8m/s的环吹风冷却成形,并采用2100m/min的卷绕速度绕丝,再经集束,再以温度为120℃,牵伸2倍,牵伸速度为110m/min的条件下牵伸热定型,再经卷曲-切断-打包入库,获得短纤维。

42.二、改进冷却成形工艺研究

43.实施例4

44.在实施例1的基础上,其他均同实施例1,所述的环吹风关闭而开启如图3所示的喷丝板4中心的排风管6,使得环吹风冷却工艺形成以喷丝板4中心点为吹风冷却的工艺。

45.实施例5

46.在实施例1的基础上,其他均同实施例1,开启如图3所示的喷丝板4中心的排风管6,使得环吹风冷却工艺形成以喷丝板4中心点为吹风冷却的工艺,且所述排风管6上排出来的风速为1m/s,风温为20℃。

47.三、矿物填充剂用量研究

48.实施例6

49.在实施例1的基础上,其他均同实施例1,所述pet聚酯在熔融前加入有占所述pet聚酯质量0.01%的矿物填充剂;矿物填充剂是由硅藻泥与煅烧磷石膏按照质量比为1:0.05混合,再经球磨机球磨过4000目筛制备而成;煅烧石膏是在800℃下煅烧处理1h后,粉碎,过4000目筛而得。

50.实施例7

51.在实施例6的基础上,其他均同实施例6,所述pet聚酯在熔融前加入有占所述pet聚酯质量0.02%的矿物填充剂。

52.实施例8

53.在实施例6的基础上,其他均同实施例6,所述pet聚酯在熔融前加入有占所述pet聚酯质量0.04%的矿物填充剂。

54.实施例9

55.在实施例6的基础上,其他均同实施例6,所述pet聚酯在熔融前加入有占所述pet聚酯质量0.05%的矿物填充剂。

56.实施例10

57.在实施例5的基础上,其他均同实施例5,所述pet聚酯在熔融前加入有占所述pet聚酯质量0.01%的矿物填充剂;矿物填充剂是由硅藻泥与煅烧磷石膏按照质量比为1:0.05混合,再经球磨机球磨过4000目筛制备而成;煅烧石膏是在800℃下煅烧处理1h后,粉碎,过4000目筛而得。

58.实施例11

59.在实施例5的基础上,其他均同实施例5,所述pet聚酯在熔融前加入有占所述pet聚酯质量0.03%的矿物填充剂。

60.四、矿物填充剂组成研究

61.实施例12

62.在实施例11的基础上,其他均同实施例11,矿物填充剂是由硅藻泥与煅烧磷石膏按照质量比为1:0.01混合。

63.实施例13

64.在实施例11的基础上,其他均同实施例11,矿物填充剂是由硅藻泥与煅烧磷石膏按照质量比为1:0.03混合。

65.实施例14

66.在实施例11的基础上,其他均同实施例11,矿物填充剂是由硅藻泥与煅烧磷石膏按照质量比为1:0.06混合。

67.实施例15

68.在实施例11的基础上,其他均同实施例11,矿物填充剂是由硅藻泥与煅烧磷石膏按照质量比为1:0.08混合。

69.实施例16

70.在实施例11的基础上,其他均同实施例11,矿物填充剂是由硅藻泥与煅烧磷石膏按照质量比为1:0.10混合。

71.实施例17

72.在实施例11的基础上,其他均同实施例11,矿物填充剂是由硅藻泥与煅烧磷石膏按照质量比为1:0.11混合。

73.实施例18

74.在实施例11的基础上,其他均同实施例11,矿物填充剂是由硅藻泥与煅烧磷石膏按照质量比为1:0.12混合。

75.将实施例1-实施例18所得的短纤维的质量指标进行检测,其结果如下表1所示。

76.表1短纤维质量指标检测结果

77.[0078][0079]

经表1可知:采用环吹风 中心吹风相结合的冷却成形方式,将有助于提升经直纺工艺制备成短纤维的力学性能,使得断裂强度和断裂伸长率得到大幅度的改善,提高短纤

维的韧性;在直纺工艺制备短纤维的聚酯材料中引入矿物填充剂,且恰当控制好矿物填充剂的成分以及配比,将有助于提升所得短纤维的力学性能,否则将会导致所得短纤维的力学性能变差;将冷却成形工艺与添加矿物填充剂的工艺相复合之后,能够使得制备得到的短纤维的断裂强度达到4.0cn/dtex以上,且断裂伸长率能够达到65%以上,极大程度改性了短纤维的力学性能。

[0080]

本发明创造其他未尽事宜参照现有技术或者本领域技术人员所熟知的公知常识、常规技术手段加以实现,例如:环吹风设置,可以参照专利号为201610780369.8中所公开的环吹风设置技术进行安装设计。除此之外,本发明创造的直纺工艺不仅适用于pet聚酯作为材料,也能够适应pbt聚酯材料或者pbt pet聚酯材料,能够满足直纺工艺制备短纤维的需求,使得在短纤维制备过程中的冷却效果得到改善,提升冷却速率和纺丝细条冷却均匀性,继而提升短纤维的力学性能,提高短纤维品质。

[0081]

本发明创造工艺流程简单,装备改进结构简单,改装成本低,且改进之后能够确保短纤维的品质得到大幅度的提升,易于产业化推广实施。

[0082]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。