一种高熵碳化物(vnbtamow)c

5-sic复相陶瓷

技术领域

1.本发明属于高熵碳化物复相陶瓷技术领域,具体涉及一种高熵碳化物(vnbtamow)c

5-sic复相陶瓷。

背景技术:

2.高熵碳化物复相陶瓷(high-entropy ceramics)一般是至少有一套晶格点阵由四种或四种以上等摩尔比或近似等摩尔比的金属元素组成的碳化物陶瓷。高熵碳化物往往具有简单晶体结构,相稳定,高熔点、高硬度、耐磨等特性。

3.高熵碳化物可通过金属碳化物固溶反应、单质化合、氧化物碳热还原、机械球磨辅助等方法制备。固溶反应法因其高的普适性,被广泛用于陶瓷材料制备。以金属一元碳化物为原料,经球磨混合,而后热压烧结或放电等离子烧结(sps)。烧结过程中金属原子间相互扩散,形成了金属原子随机占据阳离子位点的多主元单相固溶体碳化物。金属高熵碳化物具有远高于其组元一元碳化物按照混合法则预测的硬度和杨氏模量。高的硬度使得高熵碳化物具有良好的耐磨损性能,金属元素摩擦氧化产物则因具有润滑作用而使高熵碳化物具有相对较低的摩擦系数。

4.目前,由多种金属元素固溶反应制备的高熵碳化物虽然具有高的硬度和模量,但是仍然存在很多问题,如:1、韧性并没有得到较大改善;2、以碳化物为原料,通过固溶反应制备高熵碳化物,往往需要在较高的sps温度下(》2000 o

c)才能实现致密化(相对密度》97%);3、无法避免高温下晶粒生长过快和尺寸过大的问题。而由这类高熵碳化物制备的高熵碳化物复相陶瓷也普遍存在相应的问题暨待解决。

技术实现要素:

5.针对现有技术中制备的高熵碳化物复相陶瓷存在的问题,克服现有技术的不足,本发明的目的是提供一种高熵碳化物(vnbtamow)c

5-sic复相陶瓷。本发明高熵碳化物(vnbtamow)c

5-sic复相陶瓷是以金属碳化物和碳化硅(sic)粉末为原料,采用放电等离子烧结,在较低温度下制得。本发明高熵碳化物(vnbtamow)c

5-sic复相陶瓷的高熵相的晶粒得到了细化,复相陶瓷的硬度得到了提高,可达17-18 gpa,且断裂韧性好,同时还具有优异的耐磨性,其平均比磨损率为(5.7-8.1)

×

10-8 mm

³

/n

•

m。

6.为实现上述目的,本发明采用的技术方案是:一种高熵碳化物(vnbtamow)c

5-sic复相陶瓷,主要成分为(vnbtamow)c5和sic。其中,sic 的质量分数为5%-30%。

7.本发明一种高熵碳化物(vnbtamow)c

5-sic复相陶瓷,其制备方法包括以下步骤。

8.s01. 称料:按照等摩尔比称量金属碳化物vc、nbc、tac、mo2c和wc,加入质量分数为5%-30%的sic,混合。

9.s02. 球磨:将步骤s01混合得到的原料装入硬质合金球磨罐,加入无水乙醇,加入硬质合金球,球料比为(5-10):1,球磨混合8-12 h。

10.s03. 干燥:将步骤s02球磨混合得到的物料置于100 ℃真空干燥箱中,充分干燥。

11.s04. 烧结:将步骤s03干燥后的粉末装入石墨模具中,在压力30-40 mpa以及真空25-50 pa条件下在sps中烧结;以100-160℃/min从室温升至650 ℃,同时压力上升为24 mpa;再以80-140 ℃/min升温至1600 ℃,同时压力由24 mpa上升至30 mpa;最后以60 ℃/min升温至烧结温度1700

ꢀ–ꢀ

2100 ℃,同时压力保持30 mpa或上升至30

ꢀ‑ꢀ

40 mpa,保温保压5-15 min。

12.s05. 卸压冷却:待步骤s04烧结结束后,卸压至初始压力,随炉冷却。

13.由上述方法所得复相陶瓷的基体(vnbtamow)c5为面心立方结构,sic为第二相。

14.由上述方法所得复相陶瓷sic含量5-30%。

15.由上述方法所得复相陶瓷相对密度为89.4

ꢀ‑ꢀ

100 %,其维氏硬度和断裂韧性分别为 17

ꢀ‑ꢀ

18.3 gpa 和 4.5

ꢀ‑ꢀ

5.7 mpa

•m1/2

。

16.本发明的发明人团队以金属碳化物和sic为原料,采用sps制备了高熵碳化物(vnbtamow)c

5-sic复相陶瓷,研究sic含量对复相陶瓷相对密度,微结构,力学和摩擦磨损性能的影响,研究结果对高韧性高熵碳化物耐磨材料的制备具有很好的指导作用。

17.本发明与现有技术相比具有如下突出的实质性特点和显著进步。

18.(1)本发明在1700-2100 o

c,30-40 mpa下采用放电等离子烧结制备了(vnbtamow)c

5-sic复相陶瓷。复相陶瓷的基体(vnbtamow)c5为面心立方结构,sic为第二相。sic的引入细化了高熵相的晶粒。当sic含量至20%以上,复相陶瓷相对密度达到99.2%以上。复相陶瓷的断裂方式随sic含量增加由穿晶断裂转变为混合断裂。

19.(2)本发明所得复相陶瓷的硬度约为17-18 gpa;当sic含量为20% 时,复相陶瓷的相对密度为99.2%,其维氏硬度和断裂韧性分别为18.2 gpa和5.7 mpa

•m1/2

。

20.(3)本发明所得复相陶瓷具有优异的耐磨性能,其平均比磨损率仅为(5.7-8.1)

×

10-8 mm

³

/n

·

m。

附图说明

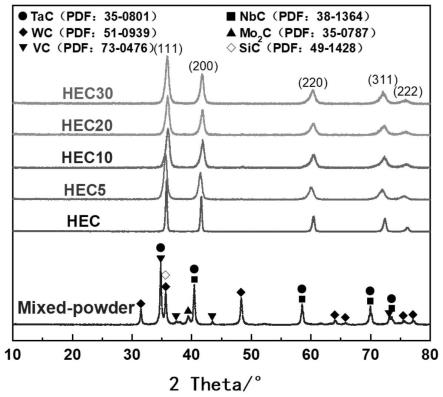

21.图1:hec-sic复相陶瓷的xrd图。

22.图2:hec-sic复相陶瓷的抛光面的sem图。

23.图3:hec-sic断面的sem图。

24.图4:hec-sic复相陶瓷的摩擦系数随时间的变化图。

25.图5:hec10磨痕的sem图(a)和三维表面轮廓图(b)。

具体实施方式

26.下面结合附图对本发明的技术方案进行详细说明,但本发明的内容并不局限于此。

27.在实施例中通过制备复相陶瓷,然后对其性能进行检测,同时将所得结果与纯(vnbtamow)c5进行对比分析,进一步证明本发明所得复相陶瓷具有优异的性能。

28.实施例1:一种高熵碳化物(vnbtamow)c

5-sic复相陶瓷的制备:本试验所使用的原料包括α-sic,(d

50

,0.69 μm,纯度》98.5%,o含量《1.5%,德国h. c. starck)和vc,nbc,tac,mo2c,wc,其平均粒径,杂质成分如表1所示。

29.各金属碳化物按照等摩尔比称量,分别加入质量分数为0%、5%、10%、20%、30%的sic。将混合原料装入硬质合金球磨罐,加入无水乙醇,加入硬质合金球,球料比为(5-10):1,球磨混合8-12 h。而后置于100 ℃真空干燥箱中,充分干燥。将干燥后粉末装入石墨模具中,在压力30

ꢀ‑ꢀ

40 mpa以及真空条件下(25-50 pa)在sps中烧结。以100-160 ℃/min从室温升至650 ℃,同时压力上升为24 mpa。再以80-140 ℃/min升温至1600 ℃,同时压力由24 mpa上升至30 mpa。最后以60 ℃/min升温至烧结温度(1700-2100 ℃),同时压力保持30mp或上升至30-40 mpa。保温保压5-15 min。烧结结束后,卸压至初始压力,随炉冷却。

30.所得复相陶瓷(vnbtamow)c

5-sic样品根据sic质量分数含量分别命名为hec、hec5、hec10、hec20、hec30,分别表示加入了0%、5%、10%、20%、30%。

31.。

32.实施例2:性能检测:在实施例1的基础上,对实施例1所得复相陶瓷采用以下方法进行检测,同时将所得结果与纯(vnbtamow)c5进行对比,进一步证明本发明所得复相陶瓷具有优异的性能。

33.1、检测方法:采用x射线衍射仪(xrd,xrd-6000,日本岛津)测定复相陶瓷的物相。采用 cu-kα射线(λ=0.15405 nm ),加速电压为40 kv,电流为30 ma,扫描测试范围为10

°‑

80

°

,扫描速率为1

ꢀ°

/min。采用场发射扫描电子显微镜(fesem,zeiss supra55, 德国卡尔蔡司)分析复相陶瓷的显微结构和磨损面形貌。高熵陶瓷的晶粒尺寸由抛光面的fesem照片通过线截距法计算得到,测量的晶粒个数大于150。根据复相陶瓷中高熵陶瓷的各衍射峰角度,计算高熵陶瓷的理论密度,进而根据混合法则计算复相陶瓷的理论密度。采用阿基米德法测量烧结体的实际密度,并结合理论密度计算复相陶瓷的致密度。

34.采用摩擦磨损试验机(ht-1000,兰州凯华)测试材料的摩擦系数和磨损率,摩擦试验机为球-盘试接触方式,试样单向滑动。复相陶瓷样品固为盘,硬质合金球为对偶。线速度为0.3 m/s,载荷为15 n、实验时间为300 min、摩擦半径为3 mm。磨损率计算采用公式(1)。

35.w=v/(f

∙

l)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中,v为磨损体积,f为载荷,l为滑动距离。

36.采用显微维氏硬度计(432svd,上海沃伯特)测试材料的维氏硬度。压入载荷为10 kgf (98 n),保压10 s。每个样品取10个不同测试点,对测得值取平均值。采用压痕法测试复相陶瓷的断裂韧性。利用维氏硬度计,在测量显微硬度(h)的同时,测量压痕四角裂纹的

长度(c)。根据混合法则,由(vnbtamow)c5和sic的弹性模量计算复相陶瓷的弹性模量(e)。根据antis公式(式2),计算复相陶瓷的断裂韧性(k

1c

)。p为压入载荷。

37.。

[0038] 2、检测结果2.1 物相组成hec-sic复相陶瓷的xrd如图1所示。由图1可见,混合粉末中金属碳化物tac (pdf: 35-0801)、vc (pdf: 73-0476)、wc (pdf: 51-0939)、nbc (pdf: 38-1364)、mo2c (pdf: 35-0787)和sic (pdf: 49-1428)的峰值清晰可辨,说明原料粉末经过球磨混合后,保持了原有的晶型,未发生反应。经烧结得到的hec-sic复相陶瓷中,高熵碳化物(vnbtamow)c5为立方相(fcc),sic的衍射峰与高熵相的衍射峰重叠,在图1中不可见。

[0039]

2.2 致密度hec-sic复相陶瓷的相对密度如表2所示。由表2可知,hec的相对密度为97.5%。加入sic后,复相陶瓷的相对密度先减小(hec5,89.4%;hec10,93.1%),后增大(hec20,99.2%;hec30,100%)。

[0040]

。

[0041]

2.3 显微结构hec-sic复相陶瓷的抛光面和断面的形貌分别如图2和图3所示。 由图2可见,复相陶瓷基体中sic分布较为均匀。hec5的晶界处和晶粒内部均存在较多气孔,与样品致密度较单相高熵陶瓷小的结果一致。随着sic含量增加,hec-sic复相陶瓷中气孔数量逐渐减少。由图3可见,hec5和hec10中晶粒的断裂方式以穿晶断裂为主,hec20和hec30中晶粒断裂方式为穿晶断裂和沿晶断裂。断裂方式的转变主要是因为sic含量增加,hec/sic界面数量增加,

其强度小于hec/hec界面的强度。

[0042]

hec-sic复相陶瓷的平均晶粒尺寸如表2所示。随sic含量的增加,hec-sic复相陶瓷中高熵相的平均晶粒尺寸(表2)由5.1 μm(hec)逐渐减小至2.5 μm。由此,sic能够抑制高温下晶粒的长大,从而细化了高熵相的晶粒。

[0043] 2.4 力学性能hec-sic复相陶瓷的力学性能如表2所示。由表2可见,向hec中引入sic,复相陶瓷(hec5)的硬度由19.6 gpa减小至17.1 gpa,断裂韧性略减小。这主要是因为hec5相对密度较小(89.4%)。由hec5至hec30,复相陶瓷的硬度略有增大后基本保持不变,而断裂韧性先增大后减小。hec20的断裂韧性高达5.7

±

1.2 mpa

·

m。sic含量增大,复相陶瓷的致密度明显增大,晶粒尺寸持续减小,复相陶瓷的硬度和断裂韧性增大。sic含量进一步增大,弱的hec/sic界面数增大,复相陶瓷中裂纹扩展阻力减小,裂纹长度增大,根据antis公式(式2),复相陶瓷的断裂韧性减小。

[0044]

2.5 摩擦磨损性能图4为hec-sic复相陶瓷的摩擦系数随时间的变化。由图4可见,复相陶瓷经历了短暂的磨合阶段后,摩擦过程进入了稳定阶段。hec10和hec20的摩擦系数波动很小,但hec30的摩擦系数随时间波动较大。hec-sic复相陶瓷的平均摩擦系数和平均比磨损率如表3所示。复相陶瓷的平均摩擦系数随sic含量的增加,由0.51增大至0.66。hec的平均比磨损率由5.7

×

10-8 mm

³

/nm增大至8.1

×

10-8 mm

³

/nm。摩擦系数和磨损率的增大主要是由于sic与高熵相结合较弱,易拔出,导致磨损率增大。hec10磨痕的sem图(a)和三维表面轮廓(b) 见图5。由以上可见,复相陶瓷的摩擦损率比(vnbtamow)c5和一元金属碳化物,低二至四个数量级,表现出优异的耐磨性能。

[0045]

。

[0046]

以上所述,仅是本发明的较佳实施例,并非用以限制本发明的权利范围。任何以本技术专利范围所涵盖的权利范围实施的技术方案,或者任何熟悉本领域的技术人员,利用上述揭示的方法内容做出许多可能的变动和修饰的方案,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。