1.本技术涉及桥梁结构的技术领域,尤其是涉及一种折腹槽形钢锚箱式组合索塔锚固结构以及施工方法。

背景技术:

2.索塔锚固结构需要将拉索集中力分散传递至索塔全截面,它是影响到斜拉桥全桥安全性的关键结构设计部位。近年来,大跨径斜拉桥采用组合索塔锚固结构的实例逐渐增多,它利用钢锚梁或钢锚箱等承担斜拉索水平拉力、混凝土塔壁承担竖向压力,以充分发挥钢与混凝土各自的材料性能优势,是合理的索塔锚固形式。

3.钢锚梁式组合索塔锚固结构,由索塔内壁牛腿上的钢锚梁承担斜拉索的水平索力,混凝土塔壁仅承担竖向索力及不平衡水平索力。其优点是无需施加环向预应力,施工快捷方便;缺点是安装定位需要较高精度,钢壁板与塔壁结合部承受弯剪作用,混凝土存在局部拉应力问题;对于多锚头空间索面的斜拉索锚固,需要沿横桥向加宽牛腿,易造成端塔壁的锚固空间不足。

4.钢锚箱式组合索塔锚固结构,由内至或者外露的钢锚箱来承担斜拉索的水平索力。其优点是锚固区整体性好,受力方式明确,锚固点定位准确;缺点是用钢量较大,内置式方案的端塔壁混凝土易开裂,外露式方案必须施加环向预应力,底节段钢锚箱构造与受力较复杂,而且由于钢锚箱腹板间距较窄,难以适应多锚头、空间索面的斜拉索锚固需求。

5.因此,有必要设计一种能够减小端塔壁混凝土局部拉应力,提高钢材利用率,施工便捷,适应斜拉索空间布置的组合索塔锚固结构。

技术实现要素:

6.为了解决上述问题,本技术提供一种折腹槽形钢锚箱式组合索塔锚固结构以及施工方法。

7.一方面,采用如下的技术方案:

8.一种折腹槽形钢锚箱式组合索塔锚固结构,包括若干节段上下垒叠连接的折腹槽形钢锚箱、混凝土塔壁以及斜拉索;所述混凝土塔壁围设连接于折腹槽形钢锚箱外侧;所述折腹槽形钢锚箱包括两片折形腹板与两个槽形钢锚箱;所述折形腹板的两端分别与两个槽形钢锚箱连接,围合形成环形封闭结构;所述混凝土塔壁包括端塔壁与侧塔壁,所述端塔壁与槽形钢锚箱之间间隔设置,所述侧塔壁与槽形钢锚箱连接;所述斜拉索穿设于端塔壁,并与槽形钢锚箱连接。

9.可选的,所述槽形钢锚箱包括一端板与两侧板,所述端板的两端分别与两个侧板连接,以形成槽形结构;所述折形腹板的两端分别与侧板连接;所述端板与端塔壁之间间隔设置,所述侧板与侧塔壁连接。

10.可选的,所述端板开设有供斜拉索穿过的通孔。

11.可选的,所述槽形钢锚箱还包括锚垫板、承压板、支撑板以及座板;所述支撑板设

置有两个并上下平行布置于槽型结构内;所述座板连接于两个支撑板远离端板的一侧;所述承压板设置于两个支撑板之间,且承压板的一端与端板连接,另一端与座板连接;所述锚垫板设置于座板上,所述锚垫板上设置有锚头,用于供斜拉索穿过座板、锚垫板后与锚头连接。

12.可选的,所述支撑板平行于斜拉索。

13.可选的,每个所述槽形钢锚箱穿设连接有两条斜拉索。

14.可选的,所述侧板上垂直设置有数排焊钉,所述侧板通过焊钉与混凝土塔壁连接;所述焊钉沿侧板水平方向和竖直方向均匀分布。

15.可选的,所述端板与两侧侧板垂直连接。

16.另一方面,采用如下的技术方案:

17.一种折腹槽形钢锚箱式组合索塔锚固结构的施工方法,包括以下步骤:

18.s1,槽形钢锚箱加工制作;将锚垫板、座板和支撑板焊接成一体;在支撑板中焊接若干承压板,由端板、侧板和支撑板焊接成半封闭箱型结构,形成槽形钢锚箱;其中,端板上开设通孔,侧板上焊接数排焊钉;两槽形钢锚箱之间通过折形腹板连接,折形腹板与两槽形钢锚箱的侧板焊接;

19.s2,折腹槽形钢锚箱安装拼接;两个槽形钢锚箱通过折形腹板连接成单个节段折腹槽形钢锚箱;各个节段逐个吊装上下垒叠,槽形钢锚箱的端板、侧板在上下节段间通过现场焊接或螺栓连接而形成一体;

20.s3,混凝土塔壁浇筑;利用模板从下至上分节段浇筑混凝土,形成混凝土塔壁;其中,混凝土浇筑在槽形钢锚箱外,端板不与混凝土塔壁接触,通过侧板与混凝土塔壁进行接触;

21.s4,斜拉索张拉锚固;斜拉索穿过端板上的通孔固定在锚头上,锚头支承在锚垫板上形成锚固装置。

22.综上所述,本技术包括以下有益效果:

23.1、减小端塔壁混凝土的拉应力:相比于钢锚梁式锚固结构,其混凝土拉应力主要发生在端塔壁内侧,钢锚箱方案的混凝土拉应力主要发生在端塔壁外侧;而折腹槽形钢锚箱与端塔壁断开,不平衡水平索力以剪力的形式传递给侧塔壁,端塔壁混凝土仅受竖向压力作用。

24.2、提高钢材利用率:折形腹板沿顺桥向可伸缩变形,将斜拉索的水平分力传递至两槽形钢锚箱从而形成自平衡结构,避免水平索力过多地传递给混凝土塔壁,增大了锚固结构中钢结构承担斜拉索水平分力的比例并提高了钢材的利用率。

25.3、施工便捷:槽形钢锚箱的侧板和折形腹板,可作为混凝土侧塔壁的模板,减小侧塔壁混凝土浇筑的难度,各锚箱上下连接可使锚固点更加准确,有助于提高锚固区的施工效率。

26.4、适应空间锚固:槽形钢锚箱的锚下支撑沿横桥向扩展至侧塔壁,增加了钢锚头的锚固空间,可适用于单索面、双索面和多索面,还可以适应平行索面和空间索面的斜拉索锚固。

附图说明

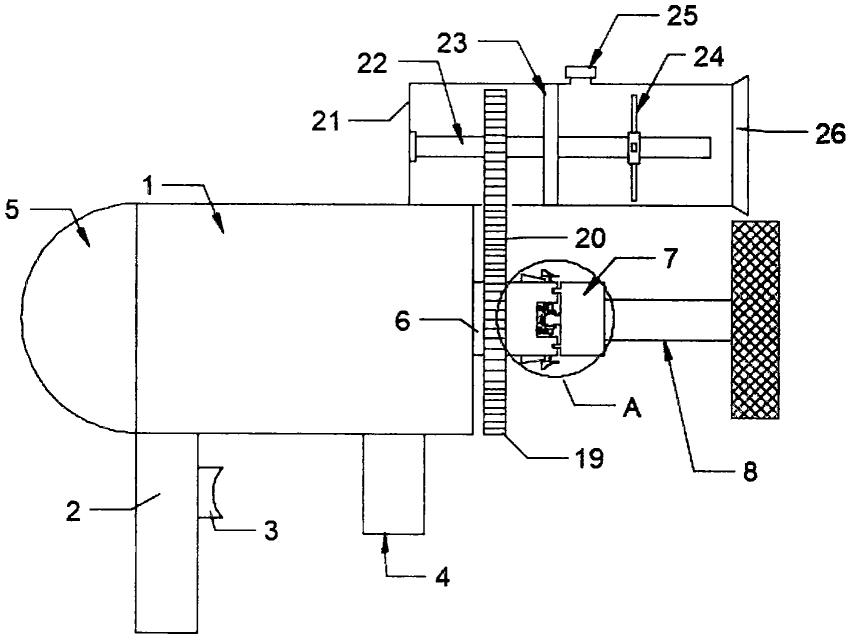

27.图1是本实施例的整体结构示意图;

28.图2是本实施例中单节段折腹形钢锚箱与斜拉索的结构示意图;

29.图3是本实施例的整体俯视图;

30.图4是本实施例中单节段折腹形钢锚箱与斜拉索的俯视图;

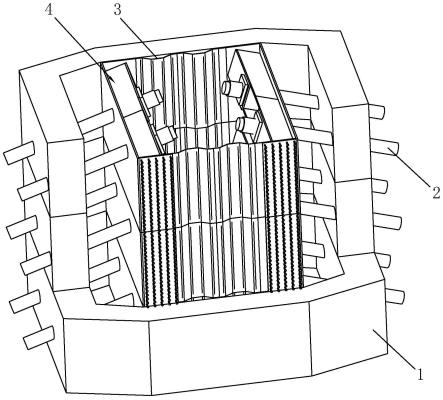

31.图5是本实施例中槽形钢锚箱的示意图;

32.图6是本实施例中锚垫板、支撑板、承压板以及座板的示意图。

33.附图标记说明:1、混凝土塔壁;101、端塔壁;102、侧塔壁;2、斜拉索;3、折形腹板;4、槽形钢锚箱;5、端板;6、侧板;7、锚垫板;8、承压板;9、支撑板;10、座板;11、锚头;12、焊钉;13、通孔。

具体实施方式

34.以下结合附图1-6对本技术作进一步详细说明。

35.本技术实施例公开一种折腹槽形钢锚箱式组合索塔锚固结构,参照图1,包括若干节段上下垒叠连接的折腹槽形钢锚箱、混凝土塔壁1以及斜拉索2。混凝土塔壁1围设连接于折腹槽形钢锚箱外侧。折腹槽形钢锚箱包括两片折形腹板3与两个槽形钢锚箱4。折形腹板3的两端分别与两个槽形钢锚箱4连接,围合形成环形封闭结构。混凝土塔壁1包括端塔壁101与侧塔壁102,端塔壁101与槽形钢锚箱4之间间隔设置,侧塔壁102与槽形钢锚箱4连接。斜拉索2穿设于端塔壁101,并与槽形钢锚箱4连接。

36.参照图2和图3,每个槽形钢锚箱4穿设连接有两条斜拉索2。槽形钢锚箱4包括一端板5与两侧板6,端板5的两端分别与两个侧板6焊接固定,以形成槽形结构。端板5与两个侧板6相互垂直焊接。折形腹板3的两端分别与侧板6焊接。端板5上开设通孔13以供斜拉索2穿过。

37.参照图4,侧板6上垂直焊接有数排焊钉12,混凝土塔壁1浇筑完成后,通过焊钉12与侧板6连接。其中,混凝土塔壁1连接于侧板6的侧壁为侧塔壁102,靠近端板5的塔壁为端塔壁101;端板5与端塔壁101间隔设置,以减小端塔壁101混凝土受到的拉应力;侧板6与侧塔壁102之间通过焊钉12连接。

38.参照图5和图6,槽形钢锚箱4还包括锚垫板7、承压板8、支撑板9以及座板10。支撑板9平行于斜拉索2,且支撑板9设置有两个并沿槽型结构上下平行布置。座板10连接于两个支撑板9远离端板5的一侧。承压板8设置有若干个,并沿端板长度方向间隔分布在两个支撑板9之间,且承压板8的一端与端板5连接,另一端与座板10连接。锚垫板7设置于座板10上,锚垫板7上支承连接有锚头11,用于供斜拉索2穿过端板5、座板10、锚垫板7后与锚头11插接固定。

39.本实施例中的一种折腹槽形钢锚箱式组合索塔锚固结构的施工方法,包括以下步骤:

40.s1,槽形钢锚箱4加工制作。将锚垫板7、座板10和支撑板9焊接成一体。在支撑板9中焊接若干承压板8,由端板5、侧板6和支撑板9焊接成半封闭箱型结构,形成槽形钢锚箱4。其中端板5上开设通孔13,侧板6上焊接数排焊钉12。两槽形钢锚箱4之间通过折形腹板3连接,折形腹板3与两槽形钢锚箱4的侧板6焊接。

41.s2,折腹槽形钢锚箱安装拼接。两个槽形钢锚箱4通过折形腹板3连接成单个节段折腹槽形钢锚箱。各个节段逐个吊装上下垒叠,槽形钢锚箱4的端板5、侧板6在上下节段间通过现场焊接或螺栓连接而形成一体。

42.s3,混凝土塔壁1浇筑。利用模板从下至上分节段浇筑混凝土,形成混凝土塔壁1。其中,混凝土浇筑在槽形钢锚箱4外,端板5不与混凝土塔壁1接触,通过侧板6与混凝土塔壁1进行接触。

43.s4,斜拉索2张拉锚固。斜拉索2穿过端板5上的通孔13固定在锚头11上,锚头11支承在锚垫板7上形成锚固装置。斜拉索2的水平分力由槽形钢锚箱4的侧板6承担,竖向分力通过支撑板9传递至侧板6,再通过焊钉12传递至混凝土塔壁1。

44.本案所述的一种折腹槽形钢锚箱式组合索塔锚固结构能够减小端塔壁101混凝土的拉应力,两槽形钢锚箱4形成自平衡结构来承担斜拉索2的水平分力从而提高钢材利用率,施工便捷,减小混凝土塔壁1浇筑的难度,适应斜拉索2空间布置。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。