1.本发明属于建筑材料及结构工程技术领域,更具体地,涉及一种超高性能纤维混凝土装配式道路板及其制作方法。

背景技术:

2.混凝土因其较低的成本和良好的力学性能,成为了使用最广泛的人造建筑材料。目前全球每年的混凝土使用量超过了100亿吨,预计到2050年将增至180亿吨。但是,混凝土产业对环境具有严重的影响,每年释放超过16亿吨的二氧化碳,占每年全球人类活动二氧化碳排放量的7%。大多数混凝土产品是由普通强度的钢筋混凝土制成,由于材料劣化及钢筋锈蚀,使得建筑设计寿命仅为50年。因此,建筑行业仍然需要新的建筑材料和结构体系,从而向更安全、更绿色、更耐用和可持续的方向发展。这对于中国的可持续发展来说尤其迫切,因为低质量的建筑材料和技术,导致大多数建筑的使用寿命只有30年左右。

3.与普通混凝土相比,超高性能纤维混凝土(uhpfrc)是一种超高强、韧性、高耐久性的特种工程材料,在国防工程、海洋工程、核工业、特种防护工程、以及市政工程领域有良好的应用前景;uhpfrc材料的突出技术性能主要表现在其高强度、高韧性、高耐久性,拌合物的良好施工性能,原材料组成的环保性能;uhpfrc拌和物不仅流动性好,而且粘聚性良好,在运输、浇注和捣实过程中不发生离析现象;在窄小的模板内和钢筋间隙的通过性能良好,浇注后不需要振捣;适合装配式生产。

4.虽然目前针对超高性能纤维混凝土材料的研究日益增多,但是实际应用仍有不足,如何应用于建筑工程中并显著提高应用效果是亟待解决的难题。

技术实现要素:

5.针对现有技术的缺陷,本发明的目的在于提供一种超高性能纤维混凝土(uhpfrc)装配式道路板及其制作方法,该uhpfrc可重复利用装配式道路板具有优异的强度、延性、耐久性和可持续性。

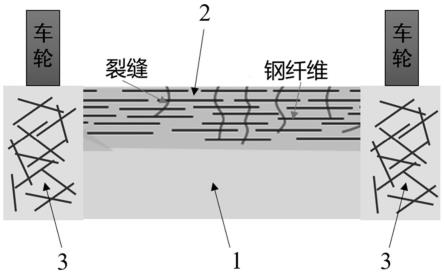

6.为实现上述目的,本发明提供了一种超高性能纤维混凝土装配式道路板,包括受压板和叠置于所述受压板上的受拉板,所述受压板和所述受拉板的两侧平行连接有轮压板,所述轮压板的厚度等于所述受压板和所述受拉板的厚度之和;

7.所述受拉板采用含有定向钢纤维的超高性能纤维混凝土材料,且所述受拉板中的钢纤维与所述受拉板平行;所述轮压板采用含有乱向钢纤维的超高性能纤维混凝土材料。

8.优选地,所述受拉板的混凝土材料的组成按重量份计包括:水泥1000~1300份、硅灰100~500份、细砂900~1200份、石英粉100~200份、减水剂30~60份、水150~400份、钢纤维50~100份和羟丙基甲基纤维素3~6份。

9.优选地,所述轮压板的混凝土材料的组成按重量份计包括:水泥1000~1300份、粉煤灰100~500份、细砂900~1200份、石英粉100~200份、减水剂30~60份、水150~400份和钢纤维50~300份。

10.优选地,所述受压板采用普通混凝土材料,所述普通混凝土材料的组成按重量份计包括:水泥500份、砂600~800份、石子1000~1200份、减水剂30~60份和水150~400份。

11.优选地,所述轮压板的厚度为5mm~500mm。

12.优选地,所述受拉板的厚度是所述受压板的1倍~1.2倍。

13.优选地,所述装配式道路板的混凝土中配置有钢筋,所述受压板与所述轮压板的连接处及所述受拉板与所述轮压板的连接处的钢筋端部设置有锚固弯钩。

14.按照本发明的另一方面,提供了一种上述超高性能纤维混凝土装配式道路板的制作方法,包括如下步骤:

15.s1、安装轮压板的模板,将配制的轮压板的混凝土材料沿多个方向交错浇筑,形成含有乱向钢纤维的超高性能纤维混凝土,得到轮压板;

16.s2、以轮压板为模板,浇筑配制的普通混凝土材料,得到受压板;

17.s3、在受压板上方,以配制的受拉板的混凝土材料作为打印材料进行3d打印,形成含有定向钢纤维的超高性能纤维混凝土,得到受拉板。

18.优选地,步骤s1中,所述配制的轮压板的混凝土材料流动度为120mm~160mm,稠度为30mm~37mm。

19.优选地,步骤s3中,所述配制的受拉板的混凝土材料流动度为140mm~200mm,稠度为30mm~37mm。

20.优选地,步骤s1中,安装轮压板的模板后,绑扎钢筋,再浇筑配制的轮压板的混凝土材料。

21.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

22.(1)本发明根据混凝土道路板的受力特征和结构优化理论将装配式混凝土道路板设计分为受压板、受拉区、轮压板,轮压板由于受力复杂而采用乱向钢纤维的超高性能纤维混凝土,使道路板能够承受较高的车辆轴载而不开裂破坏;受拉板采用定向钢纤维的超高性能纤维混凝土,以提高其抗拉强度,延缓裂缝的开展;对于受压板,由于受拉板的超高抗压强度,可无需另外加入钢纤维,从而大大减少钢纤维的用量。与普通混凝土临时道路板相比,超高性能纤维混凝土可大大减小其厚度,降低其自重以及运输、吊装和人工成本,在减少构造钢筋用量的同时降低周转使用中的材料损坏。

23.(2)本发明采用uhpfrc来制作装配式道路板具有较高的承载能力,可重复多次使用,提高了uhpfrc装配式道路板的经济和环保价值。uhpfrc不含粗骨料,材料密实度高,与普通混凝土相比,具有超高的抗渗性能、抗腐蚀性能、抗磨性能和抗冻融循环性能,这能够降低甚至免除uhpfrc装配式道路板的维护费用,延长使用寿命,提高重复使用次数,从而提高经济和环保效益。

24.(3)本发明采用超高性能纤维混凝土(uhpfrc)来预制装配式道路板,制作工序简单,制作的uhpfrc装配式道路板具有超高强度、高韧性、高耐久性、施工方便、便于铺设和吊装等特点,可用于大量土木工程施工工地和国防设备运输等的临时道路和公路抢修等。

附图说明

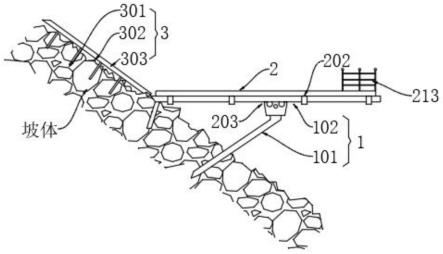

25.图1为本发明实施例中uhpfrc装配式道路板剖面示意图;

26.图2为本发明实施例中uhpfrc装配式道路板中轮压板与受拉板、受压板的连接示意图;

27.在以上附图中,相同的附图标记用来表示相同的元件或结构,其中:

28.1-受压板,2-受拉板,3-轮压板,4-锚固弯钩。

29.图3为本发明实施例中uhpfrc装配式道路板和普通混凝土道路板的厚度-轴载曲线对比图。

30.图4为本发明实施例中uhpfrc装配式道路板相较于普通混凝土道路板在相同轴载作用下板厚减小百分比曲线。

31.图5为本发明实施例中uhpfrc装配式道路板浇筑模板示意图。

32.图6为本发明实施例中uhpfrc装配式道路板角隅钢筋布置图。

33.图7为本发明实施例中uhpfrc装配式道路板钢筋结构的俯视示意图。

34.图8为本发明实施例中uhpfrc装配式道路板钢筋结构的侧视示意图。

35.图9为本发明实施例中uhpfrc装配式道路板安装完成后的结构示意图。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

37.如图1所示,本发明提供的一种超高性能纤维混凝土(uhpfrc)装配式道路板,其包括受压板1和叠置于受压板1上的受拉板2,受压板1和受拉板2的两侧平行连接有轮压板3,轮压板3的厚度等于受压板1和受拉板2的厚度之和;受拉板2采用含有定向钢纤维的超高性能纤维混凝土材料,且受拉板2中的钢纤维与受拉板2平行;轮压板3采用含有乱向钢纤维的超高性能纤维混凝土材料。

38.超高性能纤维混凝土(uhpfrc)是一种将高强度钢/聚合物纤维随机分布于致密的高强砂浆中制成的材料,具有优异的抗渗透性、侵蚀性、耐腐蚀性和耐火性。uhpfrc的抗压强度超过150mpa。由于纤维的桥联作用,其拉伸和弯曲强度可分别达到12mpa和40mpa,断裂韧性达到40kj/m2,使其具有与金属一样的韧性。此外,其密度、模量和热膨胀系数非常接近普通强度的混凝土。

39.本发明基于钢纤维分区优化的方法来制作uhpfrc道路板。根据受均布荷载(地基)的简支梁(车轮)的受力情况和结构优化理论,将道路板划分为由受压板、受拉板和轮压板组成。根据圣维南原理,在路面轮压区域的荷载较为集中,由于轮压板受力复杂,采用乱向钢纤维的超高性能纤维混凝土,使得道路板上轮压区域具有超高强度和超高韧性,使道路板能够承受较高的车辆轴载而不开裂破坏;对于受拉板,可采用3d打印的施工方式来打印出定向钢纤维的uhpfrc板,这将增强受拉板的抗拉强度,延缓裂缝的开展;对于受压板,由于上层uhpfrc受拉板的超高抗压强度,此处无过高要求,可采用普通混凝土,不加入钢纤维,这将大大减少钢纤维的用量。

40.与普通混凝土道路板相比,本发明uhpfrc装配式道路板具有更高的耐久性和耐火性,同时充分利用了uhpfrc的高强度、韧性和延展性,能够很好地承受较高的车辆轴载;此外,本发明装配式道路板由于采用超高性能纤维混凝土,可大大减小其厚度,降低其自重以

及运输、吊装和人工成本,在减少构造钢筋用量的同时降低周转使用中的材料损坏。

41.一些实施例中,在uhpfrc材料的基础上,内置钢筋,进一步提高结构的整体性、耐久性,力学性能尤其是承载力明显提高。如图2所示,受压板1与轮压板3的连接处及受拉板2与轮压板3的连接处的钢筋端部设置有锚固弯钩4,以增加各区域板之间的连接强度。

42.一些实施例中,受拉板2的混凝土材料的组成按重量份计包括:水泥1000~1300份、硅灰100~500份、细砂900~1200份、石英粉100~200份、减水剂30~60份、水150~400份、钢纤维50~100份和羟丙基甲基纤维素3~6份。

43.一些实施例中,轮压板3的混凝土材料的组成按重量份计包括:水泥1000~1300份、粉煤灰100~500份、细砂900~1200份、石英粉100~200份、减水剂30~60份、水150~400份和钢纤维50~300份。

44.一些实施例中,受压板1采用普通混凝土材料,该普通混凝土材料的组成按重量份计包括:水泥500份,砂600~800份,石子1000~1200份,减水剂30~60份,水150~400份。

45.其中优选地,所述硅灰中有效二氧化硅99%,密度620kg/m3,相对密度2.25,含水量1.0%;

46.优选地,所述粉煤灰中各物质的重量比组成为:二氧化硅52.30%,三氧化二铝33.50%,三氧化二铁11.50%,氧化钙3.50%,氧化镁1.50%,氧化钠0.30%,相对密度2.29;

47.优选地,所述细砂的粒径为0.25mm~0.5mm,细砂中各组成含量为:按重量百分比计,二氧化硅占99.6%,三氧化二铝占0.02%,三氧化二铁占0.01%;

48.优选地,石英粉比表面积为350m2/kg,sio2为99.5%;

49.优选地,所述减水剂为木质素磺酸盐类减水剂、萘系高效减水剂、三聚氰胺系高效减水剂、氨基磺酸盐系高效减水剂、脂肪酸系高效减水剂类和聚羧酸减水剂中的一种或多种;进一步优选为聚羧酸粉末减水剂,其减水效率为15%~20%;

50.优选地,所述钢纤维为直钢纤维、端钩钢纤维或波浪钢纤维,其弹性模型为210gpa,抗拉强度大于2000mpa;

51.优选地,所述羟丙基甲基纤维素的粘度为10~30万;受拉板2的混凝土材料中添加一定量的羟丙基甲基纤维素可以提高混凝土的可打印性能。

52.一些实施例中,轮压板3的厚度,即受压板1厚度和受拉板2厚度之和,为5mm~500mm。优选地,受拉板2的厚度为受压板1厚度的1倍~1.2倍。

53.其中轮压板3厚度按规范jtgd40-2011《公路水泥混凝土路面设计规范》计算而来,校核路面结构极限状态是否满足要求:

54.γr(σ

c,pr

σ

c,tr

)<f

c,r

55.f

c,r

为混凝土弯拉强度标准值,uhpfrc的f

c,r

取30mpa;可靠度系数γr取1.17。

56.校核式主要分为设计轴载在面层板临界荷位处产生的荷载疲劳应力σ

c,pr

和面层板临界荷位处的温度应力疲劳应力σ

c,tr

。

57.(1)设计轴载在面层板临界荷位处产生的荷载疲劳应力σ

c,pr

:

58.σ

c,pr

=krkfkcσ

c,ps

59.其中:混凝土路肩kr=0.85;疲劳应力系数=0.85;疲劳应力系数综合系数kc=1.0。

60.设计轴载在面层板临界荷位处产生的荷载应力σ

c,ps

:

[0061][0062]

其中:ps为设计轴载;hc为uhpfrc轮压板厚度;

[0063]

混凝土面层的弯曲刚度dc:

[0064][0065]

半刚性基层板的弯曲刚度db:

[0066][0067]

路面结构的弯矩系数m

cb

:

[0068][0069]

相对刚度半径r:

[0070][0071]

板底地基当量回弹模量e

t

:

[0072][0073]

α=0.26ln(h

x

) 0.86

[0074]

其中:基层厚度路床顶综合回弹模量e0=路基回弹模量

×

湿度调整系数;级配碎石基层回弹模量e

x

取300mpa。

[0075]

(2)面层板临界荷位处的温度应力疲劳应力σ

c,tr

:

[0076][0077]

其中:αc为混凝土的热膨胀系数;ec为混凝土面层的弯拉弹性模量;hc为uhpfrc轮压板厚度;t

g,r

为疲劳温度梯度,此处取40℃/m;

[0078]

非标路面结构的疲劳温度梯度修正系数ξ

tr

:

[0079][0080]

温度翘曲应力系数c

l

:

[0081][0082][0083]

路面板相对于路床的弯曲刚度半径f

g.t

:

[0084][0085]

采用典型普通混凝土和uhpfrc的材料参数和以上设计方程,计算得到表1和表2,道路板厚度-轴载曲线的比较如图3所示,相同轴载作用下uhpfrc轮压板相比普通混凝土板的板厚减小百分比曲线如图4所示。

[0086]

表1普通混凝土板厚度hc和设计轴载ps间的关系

[0087][0088][0089]

表2 uhpfrc轮压板厚度hc和设计轴载ps间的关系

[0090][0091]

从图3、图4及表1、表2可见:在设计板厚hc=150mm时,uhpfrc轮压板可承受的轴载比普通混凝土板高1.8倍。在设计轴载ps=100kn下,普通混凝土道路板厚度为240mm,uhpfrc轮压板厚度为149mm,相对普通混凝土板而言,板厚可减小38%。

[0092]

另一方面,本发明提供了一种上述超高性能纤维混凝土装配式道路板的制作方法,其包括如下步骤:

[0093]

s1、安装轮压板3的模板,将配制的轮压板3的混凝土材料沿多个方向交错浇筑,形成含有乱向钢纤维的超高性能纤维混凝土,得到轮压板3;

[0094]

s2、以轮压板3为模板,浇筑配制的普通混凝土材料,得到受压板1;

[0095]

s3、在受压板1上方,以配制的受拉板2的混凝土材料作为打印材料进行3d打印,形成含有定向钢纤维的超高性能纤维混凝土,得到受拉板2。

[0096]

一些实施例的步骤s1中,所述配制的轮压板3的混凝土材料流动度为120mm~160mm,稠度为30mm~37mm,以保证混凝土对乱向钢纤维有较好的握裹力。

[0097]

一些实施例的步骤s3中,所述配制的受拉板2的混凝土材料流动度为140mm~200mm,稠度为30mm~37mm,以保证3d打印过程中的可挤出性和成形性。

[0098]

当uhpfrc道路板中配置钢筋时,可在步骤s1中,安装轮压板的模板后,绑扎钢筋,再浇筑配制的轮压板3的混凝土材料。

[0099]

以下结合具体实施例,对上述技术方案详细说明。

[0100]

实施例1

[0101]

本实施例中,uhpfrc装配式道路板如图1所示。

[0102]

湖北宜昌地区某公路自然区划

ⅴ

区拟建一条四级公路(临时公路),路面宽4m,路基为低液限粘土,路床定距地下水位平均1.2m,当地的粗骨料以花岗岩为主,采用超高性能纤维混凝土(uhpfrc)路面。经交通调查得知,最重轴载pm=400kn,设计车道使用初期设计轴载的日作用次数为100次,交通量年平均增长率为5%。

[0103]

(1)交通分析

[0104]

临时性建筑的设计使用年限取5年,安全等级为三级。临界荷位处的车辆轮迹横向分布系数取0.54。按《公路水泥混凝土路面设计规范》计算得到设计使用年限内设计车道当量设计轴载累计作用次数:ne=10.9

×

104次;根据规范:交通荷载等级为中等。

[0105]

(2)初拟路面结构

[0106]

根据规范,施工质量变异水平选择中级。根据四级公路、中等交通荷载等级和中级变异水平,初拟混凝土面层厚度为0.15m,基层选用砂垫层,即使用1:3的干拌水泥砂浆或粗砂,砂垫层设置厚度取0.2mm。

[0107]

(3)路面材料参数确定

[0108]

取uhpfrc的弯折强度标准值为30.0mpa,相应弹性模量与泊松比为46.5gpa、0.25。热膨胀系数取αc=1

×

10-5

/℃。

[0109]

查现行《公路路基设计规范》,取低液限粘土路基回弹模量70mpa,取距地下水位1.2m时的湿度调整系数为0.857,由此得到路床顶综合回弹模量为60mpa。根据规范,取级配碎石基层回弹模量为300mpa,粒料层的总厚度为0.20m,α=0.442,板底地基当量回弹模量et取为120mpa。

[0110]

混凝土面层的弯曲刚度dc=13.95mn

·

m、相对刚度半径r=0.59m、路面结构的弯矩系数m

cb

=0.136。

[0111]

(4)荷载应力

[0112]

最重荷载在面层板临界荷位处产生的荷载应力σc·

ps

=14.5mpa。

[0113]

根据规范kf=1.937,设计轴载在面层板临界荷位处产生的荷载疲劳应力,最重轴载在面层板临界荷位处产生的最大荷载应力σ

c,pmax

=11.7mpa。

[0114]

(5)温度应力

[0115]

以湖北宜昌地区为例,公路自然区划为v区,疲劳温度梯度和最大梯度取为41℃/

m,110℃/m。路面板相对于路床的弯曲刚度半径r

g.t

=1.085m,面层板临界荷位处的温度应力疲劳应力σ

c,tr

=0.896mpa,面层板在临界荷位处的最大温度应力σ

c,tmax

=2.2mpa。

[0116]

(6)结构极限状态审核

[0117]

四级公路、中级变异水平条件下,ψ1=0.07,ψ2=0.05,可靠度系数γr=1.17。从最重轴载和最大温度梯度综合作用下校核路面结构极限状态是否满足要求:

[0118]

γr(σ

c,pr

σ

c,tr

)=27.6<f

c,r

=30mpa

[0119]

γr(σ

c,pmax

σ

c,tmax

)=16.26<f

c,r

=30mpa

[0120]

满足结构极限状态要求,所选的uhpfrc轮压板3的计算厚度0.15m可以承受设计使用年限内设计轴载荷载和温度梯度的综合疲劳作用,以及最重轴载在最大温度梯度时的一次极限作用。受拉板2和受压板1的厚度之和等于轮压板3的厚度,受拉板2和受压板1的厚度均为0.075m。

[0121]

本实施例的超高性能钢纤维混凝土原料组分包括水泥、硅灰、细砂、水、石英粉、高效减水剂、钢纤维。其中,钢纤维采用直钢纤维,直径0.2mm,长度12mm,抗拉强度2700mpa。水泥采用普通硅酸盐水泥。硅灰比表面积为22m2/g,其中sio2含量≥90%。细砂粒径范围0.25mm~0.5mm。石英粉粒径为5μm~50μm,其中sio2含量≥95%。采用聚羧酸高性能粉末减水剂。水为工业用水。其中:受压板1采用的普通混凝土材料组成按重量份计包括:水泥500份、砂600份、石子1000份、减水剂30份和水400份。受拉板2的混凝土材料的组成按重量份计包括:水泥1000份、硅灰200份、细砂1000份、石英粉200份、减水剂30份、水250份、钢纤维100份和羟丙基甲基纤维素3份。轮压板3的混凝土材料的组成按重量份计包括:水泥1000份、粉煤灰200份、细砂1000份、石英粉200份、减水剂30份、水250份和钢纤维100份。

[0122]

实施例2

[0123]

本实施例相对于实施例1而言,其区别仅在于在uhpfrc道路板内置构造钢筋。相比实施例1,内部构造钢筋进一步加强了道路板的强度和抗裂性能。

[0124]

具体实施步骤如下:

[0125]

为了方便浇筑和铺装,uhpfrc道路板设置搭接凸起和凹槽,uhpfrc浇筑模板如图5所示。为防止角部破坏,uhpfrc道路板设置角部钢筋加密,如图6所示。uhpfrc道路板内部布置构造钢筋,其俯视图如图7所示,其侧视图如图8所示。将uhpfrc道路板浇筑完成后进行拼接,uhpfrc道路板拼接、安装完成后的结构如图9所示。

[0126]

对比例

[0127]

本对比例相对于实施例1而言,其区别仅在于在超高性能混凝土中没有定向钢纤维或乱向钢纤维。按规范jtgd40-2011《公路水泥混凝土路面设计规范》来计算不带钢纤维的超高性能轮压区的厚度约为200mm。可见基于钢纤维分区优化的方法来制作uhpfrc道路板可减小超高性能混凝土板的厚度。

[0128]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。