1.本发明涉及回转轴装配工装技术领域,具体而言,涉及一种大型回转轴装配检测校正成型装置及其检测方法。

背景技术:

2.卧式螺旋卸料沉降离心机的螺旋输送器大型轴类转子,由于分离效果及功能要求,其螺旋体的芯轴通常较长、转速较高,其结构由多分体装配焊接而成,是设备的核心部件,由于转速较高,对同轴度有较高的对中要求,其运转后的振动和噪声大小直接关系着设备能否长期、稳定,安全的运行。

3.现有的回转轴是由多个分体转配焊接形成的,各个分体转配后的连接端为止口。为了保证各个分体装配完成后,回转轴的芯轴还在一条线上,需要保证各个分体连接的止口跳动量。现有工艺通过装配分体后,由机床进行整体旋转,通过人工观察调整止口跳动量来调节,难以保证筒体成型后的精度,往返工序较多。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种大型回转轴装配检测校正成型装置,解决现有技术中无法精准调节回转轴止口跳动量的问题。

5.本发明解决上述问题所采用的技术方案为:一种大型回转轴装配检测校正成型装置,包括工作台;回转台,所述回转台设置于工作台上,所述回转台的旋转中心设有用于固定回转轴的安装槽;配压装置,用于辅助回转轴的止口装配到位,所述配压装置设置于回转轴上方;移动装置,所述移动装置设置于回转台侧边的工作台上,所述移动装置与移动台连接,所述移动台上设有用于测量回转轴的止口跳动量的千分表、用于校正止口位置的调节顶板和用于将止口连接固定的焊枪;操作台,所述操作台设置于工作台上,所述回转台、配压装置、移动装置、千分表和焊枪均与操作台电连接。

6.与现有技术相比,本发明的优点在于:通过回转台和配压装置,实现对回转轴的固定和旋转,再通过千分表进行回转轴的止口位置的跳动量测量,经过调节顶板校正调节后,通过焊枪进行固定,使得回转轴的止口位置都能够在预设范围内,保证回转轴整体的精准。

7.优选的,所述工作台下方设有一用于调节回转台转速的调速装置,所述调速装置包括第一电机和齿轮组,所述第一电机固定于工作台下方且与操作台电连接,所述第一电机的输出端通过齿轮组与回转台啮合连接。

8.采用该技术方案所达到的技术效果:通过第一电机和齿轮组来带动回转台进行旋转,整体结构较为简单,便于带动,同时也方便调节回转台的转速。

9.优选的,所述配压装置包括门架和第一液压缸,所述门架包括一横梁,所述第一液压缸设置于横梁上且与操作台电连接,所述第一液压缸的输出端与一压盘连接,所述压盘与回转轴的末端压接。

10.采用该技术方案所达到的技术效果:通过第一液压缸的液压作用带动压盘来将回

转轴的分件压装到位,能够实现更加稳定的压装,通过压盘结构能够适应不同回转轴的分件开口大小,便于压装不同大小的回转轴的分件。

11.优选的,所述门架还包括分别设置于回转台两侧的两个第一立柱和两个第二立柱,两个所述第一立柱一端均与工作台固定连接,两个所述第一立柱另一端分别通过一个第一立柱销与一个第二立柱连接,其中一个所述第二立柱与横梁一端铰接,另一个所述第二立柱与横梁另一端通过第二立柱销连接。

12.采用该技术方案所达到的技术效果:通过第一立柱、第二立柱和第一立柱销,方便调整门架的整体高度;横梁一端与其中一个第二立柱铰接,横梁另一端与另一个第二立柱通过第二立柱销连接,在回转轴上需要加装回转轴的分件时,只需要拆开横梁一端即可,方便操作。

13.优选的,所述移动装置包括水平移动装置、垂直升降装置和滑板,所述垂直升降装置的垂直升降端与滑板连接,所述水平移动装置固定于滑板上,所述移动台活动连接于水平移动装置的水平移动端上。

14.采用该技术方案所达到的技术效果:垂直升降装置带动滑板进行垂直上下进行升降,进而带动水平移动装置进行垂直上下升降,水平移动装置再带动移动台进行水平移动,进而实现移动台的整体垂直升降和水平移动,便于将移动台移动至回转轴的止口位置。

15.优选的,所述水平移动装置包括滑轨固定板、滑杆和第二电机,所述滑轨固定板固定于滑板上,所述滑杆一端固定于滑轨固定板上,所述移动台活动连接于滑杆另一端,所述第二电机固定于滑轨固定板上且与操作台电连接,所述第二电机的输出端通过蜗轮蜗杆与第一丝杆的一端连接,所述第一丝杆的另一端与移动台连接。

16.采用该技术方案所达到的技术效果:通过滑轨固定板和滑杆组成水平滑轨,再通过第二电机带动蜗轮蜗杆运动,进而使得蜗轮蜗杆通过第一丝杆带动移动台在水平滑轨上运动,实现位置的调节,只需控制第二电机工作即可,操作方便,便于实施。

17.优选的,所述垂直升降装置包括固定于工作台上的垂直滑轨、沿垂直滑轨滑动的导向杆和第四电机,所述第四电机固定于工作台下方且与操作台电连接,所述第四电机的输出端通过第二丝杆与导向杆连接,所述滑板固定于导向杆上。

18.采用该技术方案所达到的技术效果:第四电机通过第二丝杆带动导向杆在垂直滑轨上运动,从而实现垂直升降,滑板是固定于导向杆上的,也就能够带动滑板上的水平移动装置进行垂直升降。

19.优选的,所述移动台上设有丝杆滑台和第三电机,所述调节顶板活动连接于丝杆滑台一端,所述第三电机固定于丝杆滑台另一端且与操作台电连接,所述第三电机的输出端与调节顶板连接。

20.采用该技术方案所达到的技术效果:通过第三电机带动调节顶板在丝杆滑台上进行运动,进而实现对回转轴的止口位置进行调节,整个调节过程稳定,只需对第三电机进行驱动,方便调节。

21.本发明解决上述问题还采用了另一种技术方案:一种大型回转轴装配检测校正成型装置的检测方法,包括如下步骤:

22.s1、将回转轴的分件固定于回转台安装槽内,通过配压装置将回转轴的分件装配到位;

23.s2、启动回转台带动回转轴旋转,操作台控制移动装置动作,使移动台上的千分表置于回转轴分件的止口位置,千分表将检测得到的最大止口跳动量传递至操作台,操作台控制移动装置动作,使移动台上的调节顶板对止口进行校正调节,再通过千分表进行检测,直至最大止口跳动量在预设范围内;

24.s3、关闭回转台,将配压装置从回转轴上移开,在回转轴的分件上放置回转轴的下一个分件;

25.s4、重复步骤s2和s3,直至完成所有回转轴分件的组装;

26.s5、重复步骤s2,检测回转轴末端的跳动量,并通过调节顶板进行调节,直至回转轴的末端跳动量在预设范围内;

27.s6、操作台控制移动装置动作,使移动台上的焊枪置于回转轴的止口位置进行焊缝的焊接。

28.与现有技术相比,本发明的优点在于:先通过千分表对回转轴分件的止口位置进行止口跳动量的检测,再对止口跳动量进行分析,通过调节顶板来调整止口的位置,最后再通过焊枪进行焊接,保证回转轴各个分件连接的稳定精准。

29.优选的,在步骤s2中,操作台控制移动台上的调节顶板移动最大止口跳动量的一半行程,对回转轴的止口进行调节。

30.采用该技术方案所达到的技术效果:在每次调节过程中,调节顶板均调节最大止口跳动量的一半行程,能够实现调节效率的最大化,最快的实现对止口位置的调整。

附图说明

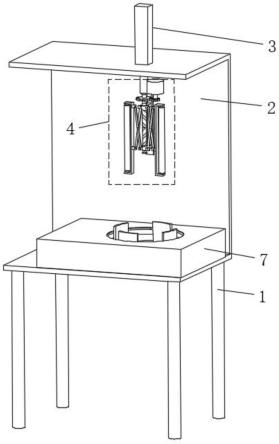

31.图1为本发明一种大型回转轴装配检测校正成型装置的整体结构示意图;

32.图2为本发明一种大型回转轴装配检测校正成型装置中的回转台和配压装置结构示意图;

33.图3为本发明一种大型回转轴装配检测校正成型装置的侧视图;

34.图4为本发明一种大型回转轴装配检测校正成型装置中的垂直升降装置结构示意图;

35.图5为本发明一种大型回转轴装配检测校正成型装置中的水平移动装置和移动台结构示意图;

36.图6为本发明一种大型回转轴装配检测校正成型装置中的操作台结构示意图。

37.附图标记说明:

38.1-工作台;

39.2-回转台;21-安装槽;22-调速装置;221-第一电机;222-齿轮组;23-调心装夹装置;231-夹具;232-调心滑轨;

40.3-配压装置;31-门架;311-横梁;312-第一立柱;313-第二立柱;314-第一立柱销;315-第二立柱销;32-第一液压缸;33-压盘;

41.4-移动装置;41-水平移动装置;411-滑轨固定板;412-滑杆;413-第二电机;414-蜗轮蜗杆;415-第一丝杆;416-第一联轴器;42-垂直升降装置;421-垂直滑轨;422-导向杆;423-第四电机;424-位置传感器;425-第二丝杆;426-第二联轴器;427-轴承座;43-滑板;

42.5-移动台;51-千分表;511-千分表夹持器;52-调节顶板;53-焊枪;531-焊接臂;

532-焊枪夹持器;54-丝杆滑台;55-第三电机;

43.6-操作台;61-控制台;62-升降台;621-升降台底座;622-外侧剪叉升降臂;623-内侧剪叉升降臂;624-第二液压缸;625-升降面板;626-剪叉轴;627-升降台护栏;63-液压站;

44.7-回转轴;71-止口。

具体实施方式

45.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

46.实施例一

47.如图1~6所示,本实施例涉及一种大型回转轴装配检测校正成型装置,包括

48.工作台1;

49.回转台2,用于固定和安装回转轴7;回转台2设置于工作台1上,回转台2的旋转中心设有用于固定回转轴7的安装槽21;

50.配压装置3,用于辅助回转轴7的止口71装配到位;配压装置3设置于回转轴7上方;

51.移动装置4,用于带动移动台5移动至回转轴7的止口71位置;移动装置4设置于回转台2侧边的工作台1上,移动装置4与移动台5连接,移动台5上设有用于测量回转轴7的止口跳动量的千分表51、用于校正止口71位置的调节顶板52和用于将止口71连接固定的焊枪53;

52.操作台6,用于控制回转台2、配压装置3、移动装置4、千分表51和焊枪53工作;操作台6设置于工作台1上,回转台2、配压装置3、移动装置4、千分表51和焊枪53均与操作台6电连接。

53.在本实施例中,通过回转台2和配压装置3,实现对回转轴7的固定和旋转,再通过千分表51进行回转轴7的止口71位置的跳动量测量,经过调节顶板52校正调节后,通过焊枪53进行固定,使得回转轴7的止口71位置都能够在预设范围内,保证回转轴7整体的精准。

54.其中,参见图3所示,工作台1下方设有一用于调节回转台2转速的调速装置22,调速装置22包括第一电机221和齿轮组222,第一电机221固定于工作台1下方且与操作台6电连接,齿轮组222活动设置于第一电机221和工作台1之间,第一电机221的输出端通过齿轮组222与回转台2啮合连接。

55.通过第一电机221和齿轮组222来带动回转台2进行旋转,整体结构较为简单,便于带动,同时也方便调节回转台2的转速。

56.进一步的,参见图2所示,回转台2在安装槽21旁还设有调心装夹装置23,调心装夹装置23包括沿安装槽21周侧设置的若干个夹具231和调心滑轨232,调心滑轨232与安装槽21连通,夹具231滑动设置于调心滑轨232内,且夹具231一端与回转台2螺旋连接。

57.在回转轴7安装进回转台2的安装槽21内,再通过夹具231在调心滑轨232内滑动,实现对回转轴7的固定,保证回转轴7能够稳定的安装在回转台2上。

58.参见图1和2所示,在本实施例中,配压装置3包括门架31和第一液压缸32,门架31包括一横梁311,第一液压缸32设置于横梁311上,第一液压缸32与操作台6的液压站63电连接,第一液压缸32的输出端与一压盘33连接,压盘33与回转轴7的末端压接。

59.通过第一液压缸32,再经过压盘33来将回转轴7进行压装,可以实现高度调节,便

于对不同高度的回转轴7进行压装;第一液压缸32的液压作用带动压盘33来将回转轴7的分件压装到位,能够实现更加稳定的压装,通过压盘33结构能够适应不同回转轴7的分件开口大小,便于压装不同大小的回转轴7的分件。为保证回转轴7的稳定性,第一液压缸32的输出端、压盘33和回转轴6均同轴线布设。

60.其中,门架31还包括分别设置于回转台2两侧的两个第一立柱312和两个第二立柱313,两个第一立柱312一端均与工作台1固定连接,两个第一立柱312另一端分别通过一个第一立柱销314与一个第二立柱313连接,其中一个第二立柱313与横梁311一端铰接,另一个第二立柱313与横梁311另一端通过第二立柱销315连接。

61.通过第一立柱312、第二立柱313和第一立柱销314,可以整体不同高度的回转轴7进行调整门架31的整体高度;横梁311一端与其中一个第二立柱313铰接,横梁311另一端与另一个第二立柱313通过第二立柱销315连接,在回转轴7上需要加装回转轴分件时,只需要拆开横梁311一端即可,方便操作。

62.为了方便第一立柱312和第二立柱313的连接,在实际使用过程中,第二立柱313是设置在第一立柱312内的,通过多个第一立柱销314贯穿第一立柱312和第二立柱313,实现将两者进行固定。

63.在本实施例中,移动装置4包括水平移动装置41、垂直升降装置42和滑板43,垂直升降装置42的垂直升降端与滑板43连接,水平移动装置41固定于滑板43上,移动台5活动连接于水平移动装置41的水平移动端上。

64.垂直升降装置42带动滑板43进行垂直上下进行升降,进而带动水平移动装置41进行垂直上下升降,水平移动装置41再带动移动台5进行水平移动,进而实现移动台5的整体垂直升降和水平移动,便于将移动台5移动至回转轴7的止口71位置。

65.其中,参见图5所示,水平移动装置41包括滑轨固定板411、滑杆412和第二电机413,滑轨固定板411固定于滑板43上,滑杆412一端固定于滑轨固定板411上,移动台5活动连接于滑杆412另一端,第二电机413固定于滑轨固定板411上且与操作台6电连接,第二电机413的输出端通过蜗轮蜗杆414与第一丝杆415的一端连接,第一丝杆415的另一端与移动台5螺旋连接,当然也可以直接带动移动台5滑动连接。

66.通过滑轨固定板411和滑杆412组成水平滑轨,再通过第二电机413带动蜗轮蜗杆414运动,进而使得蜗轮蜗杆414通过第一丝杆415带动移动台5在水平滑轨上运动,实现位置的调节,只需控制第二电机413工作即可,操作方便,便于实施。

67.滑轨固定板411包括互相垂直设置的第一固定板和第二固定板,具有齿轮箱的第二电机413固定于第一固定板,第二电机413的输出端通过第一联轴器416与蜗轮蜗杆414连接,蜗轮蜗杆414与第一丝杆415连接,蜗轮蜗杆414通过轴承内圈与第二固定板连接。第二电机413带动蜗轮蜗杆414旋转,进而让蜗轮蜗杆414带动第一丝杆415旋转,第一丝杆415带动移动台5在滑杆412上滑动,实现调节移动台5的位置。

68.其中,参见图4所示,垂直升降装置42包括固定于工作台1上的垂直滑轨421、沿垂直滑轨421滑动的导向杆422和第四电机423,第四电机423固定于工作台1下方且与操作台6电连接,第四电机423的输出端通过第二丝杆425与导向杆422连接,滑板43固定于导向杆422上。

69.第四电机423通过第二丝杆425带动导向杆422在垂直滑轨421上运动,从而实现垂

直升降,滑板43是固定于导向杆422上的,也就能够带动滑板43上的水平移动装置41进行垂直升降。

70.为了更好的实现垂直升降装置42的固定,第四电机423是通过第二联轴器426与第二丝杆425连接。同时,为了保证第二丝杆425的稳定,垂直滑轨421在第二丝杆425两端上均设有轴承座427,通过轴承座427来对第二丝杆425进行一定的限位,防止第二丝杆425脱离原来位置。

71.参见图5所示,在本实施例中,移动台5上设有丝杆滑台54和第三电机55,调节顶板52活动连接于丝杆滑台54一端,第三电机55固定于丝杆滑台54另一端且与操作台6电连接,第三电机55的输出端与调节顶板52螺旋连接,当然第三电机55的输出端与调节顶板52也可以直接连接,通过螺旋来实现调节顶板52的移动。

72.通过第三电机55带动调节顶板52在丝杆滑台54上进行运动,进而实现对回转轴7的止口71位置进行调节,整个调节过程稳定,只需对第三电机55进行驱动,方便调节。

73.进一步的,为了方便固定千分表51和焊枪53,在丝杆滑台54靠近调节顶板52一侧上设有千分表夹持器511,通过千分表夹持器511来实现对千分表51的固定。移动台5靠近调节顶板52一侧上还设有焊接臂531,再在焊接臂靠近千分表51一侧上设置焊枪夹持器532,通过焊枪夹持器532能够实现对焊枪53的固定,同时再通过焊接臂531方便调节焊枪53,能够实现对焊枪夹持器532和焊枪53的位置,防止焊枪53距离千分表51过近。

74.在本实施例中,操作台6包括用于控制各个电机和各个液压缸的控制台61和调节控制台61高度的升降台62。

75.其中,参见图6所示,升降台62包括与工作台1固定连接的升降台底座621、外侧剪叉升降臂622、内侧剪叉升降臂623、第二液压缸624和升降面板625。外侧剪叉升降臂622和内侧剪叉升降臂623交叉设置,外侧剪叉升降臂622和内侧剪叉升降臂623的中部通过剪叉轴626连接。

76.具体的,外侧剪叉升降臂622包括第一上套杆和第一下套杆,第一上套杆上端与升降面板625铰接,第一下套杆上端置于第一上套杆下端内,第一下套杆下端与升降台底座621铰接,第二液压缸624的缸体固定于第一上套杆上。

77.内侧剪叉升降臂623包括第二上套杆和第二下套杆,第二上套杆上端与升降面板625铰接,第二下套杆上端置于第二上套杆下端内,第二下套杆下端与升降台底座621铰接,第二液压缸624的输出端与第二上套杆铰接。

78.控制台61设置于升降面板625一侧,升降面板625上在控制台61旁还设有升降台护栏627。

79.在本实施例中,在升降台62旁还设有一液压站63。第一液压缸32和第二液压缸624均与液压站63连接。

80.通过升降台62实现垂直上下升降,方便处于升降面板625上的人员观察回转轴7的止口71位置。进一步的,在垂直升降装置42的垂直滑轨421上,沿滑动方向设有若干个位置传感器424。通过位置传感器424先检测止口71的位置信息,再调节升降台62,可以更佳准确的驱动第二液压缸624调整升降面板625的位置。

81.实施例二

82.参见图1~6所示,本实施例涉及一种大型回转轴装配检测校正成型装置的检测方

法,包括如下步骤:

83.s1、将回转轴7的分件固定于回转台2安装槽21内,通过配压装置3将回转轴7的分件装配到位;

84.具体的,包括如下步骤:

85.s11、通过人工将回转轴7的分件的下端固定于回转台2的旋转中心处的安装槽21内;

86.s12、调节配压装置3的门架31的位置,再驱动第一液压缸32将压盘33压接于回转轴7的分件的上端,将回转轴7的分件的各个止口71装配到位;

87.s13、将第一液压缸32复位。

88.在这一步骤中,通过回转台2和配压装置3来将回转轴7的分件进行固定,并且能够使得回转轴7的分件能够随着回转台2同轴旋转。

89.s2、启动回转台2带动回转轴7旋转,操作台6控制移动装置4动作,使移动台5上的千分表51置于回转轴7的分件的止口71位置,千分表51将检测得到的最大止口跳动量传递至操作台6,操作台6控制移动装置4动作,使移动台5上的调节顶板52对止口71进行校正调节,再通过千分表51进行检测,直至最大止口跳动量在预设范围内。

90.具体的,包括如下步骤:

91.s21、启动第一电机221,第一电机221带动齿轮组222来驱动回转台2旋转,实现回转轴7的分件随回转台2同轴旋转;

92.s22、根据位置传感器424检测回转轴7的止口71的位置,操作台6的控制台61驱动垂直升降装置42的第四电机423动作,使得第四电机423推动第二丝杆425垂直运动,第二丝杆425进而带动滑板43上的水平移动装置41移动至回转轴7的分件的止口71同一水平位置上,再驱动水平移动装置41的第二电机413动作,使得第二电机413带动蜗轮蜗杆414带动第一丝杆415旋转,第一丝杆415带动移动台5水平移动至回转轴7的分件的止口71位置;

93.s23、移动台5上的千分表51将检测得到的最大止口跳动量传递至操作台6的控制台61中,控制台61控制移动装置4动作,使移动台5上的调节顶板52对准止口位置;

94.s24、控制台61再控制第三电机55推动移动台5上的调节顶板52移动最大止口跳动量的一半行程,对回转轴7的止口71进行校正调节;

95.s25、重复步骤s22~s24,直至最大止口跳动量在预设范围内。通过往复检测调节,实现降低止口跳动量,保证回转轴7各个分件都能共轴设置。

96.再这一步骤中,在每次调节过程中,调节顶板52均调节最大止口跳动量的一半行程,能够实现调节效率的最大化,最快的实现对止口71位置的调整。

97.s3、关闭回转台2,将配压装置3从回转轴7上移开,在回转轴7的分件上端放置回转轴7的下一个分件,再通过配压装置3对回转轴7进行限位。

98.具体的,包括如下步骤:

99.s31、控制台61驱动第一电机停止,进而关闭回转台2的旋转;

100.s32、将配压装置3的门架31的横梁311一侧的第二立柱销315释放,移开横梁311一侧,预留出起吊空间;

101.s33、再通过人工的将回转轴7的分件上端放置回转轴7的下一个分件,重新调整门架31位置,再将横梁311固定,控制台61推动第一液压缸32动作,使得压盘33压接于回转轴7

的下一个分件上端。

102.可以实现多个回转轴7的分件安装,第一液压缸32和压盘33还能够辅助回转轴7的各个分件装配到位。

103.s4、重复步骤s2和s3,直至完成所有回转轴7的分件的组装。

104.s5、重复步骤s2,检测回转轴7末端的跳动量,并通过调节顶板52进行调节,直至回转轴7的末端跳动量在预设范围内。

105.至此,表示回转轴7的各个分件都装配到位,且止口跳动量都在规定范围内,表示组装合格。

106.s6、操作台6控制移动装置4动作,使移动台5上的焊枪53置于回转轴7的止口71位置进行焊缝的焊接。

107.在这一步骤中,操作台6的控制台61启动焊接程序,焊枪53依次从回转轴7上端到下端的每一条环焊缝进行焊接,完成回转轴7的成型。

108.先通过千分表51对回转轴分件的止口71位置进行止口跳动量的检测,再对止口跳动量进行分析,通过调节顶板52来调整止口71的位置,最后再通过焊枪53进行焊接,保证回转轴7的各个分件连接的稳定精准。

109.本发明的有益效果为:通过回转台2和配压装置3,实现对回转轴7的固定和旋转,再通过千分表51进行回转轴7的止口71位置的跳动量测量,经过调节顶板52校正调节后,通过焊枪53进行固定,使得回转轴7的止口71位置都能够在预设范围内,保证回转轴7整体的精准。

110.上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

111.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。