1.本发明属于先进制造与自动化

‑‑‑

自动控制技术领域,尤其涉及一种粗轧机压下量保护的方法。

背景技术:

2.粗轧机做为热轧生产的开坯机,在生产中最大的设备安全隐患就是板坯来料错误,也就是混钢。板坯来料混钢后会造成粗轧机压下量过大,进而造成粗轧机损坏。板坯来料混钢的原因有2种,第一种是吊运板坯过程中发生错误;第二种是计算机对板坯轧制设定错误。

3.现有技术中出现过计算机对板坯轧制设定错误,造成了粗轧定宽压力机主曲柄安全销断和调宽接手损坏的恶性事故,造成了很大的经济损失。

技术实现要素:

4.针对粗轧机超大负荷轧制的情况,避免造成损坏轧机,本技术提出的一种粗轧机压下量保护的方法,包括以下步骤:

5.获取板坯的宽度及厚度数值;

6.基于获取的板坯的宽度数值,进行定宽压力机的压下量判断,当定宽压力的压下量满足保护要求时,允许板坯进入定宽压力机;

7.基于获取的板坯的宽度数值,进行本架立辊轧机的压下量判断,当本架立辊轧机的压下量满足保护要求时,允许板坯进入本架立辊轧机,得到板坯轧制后的宽度;

8.基于获取的板坯的厚度数值,进行本架水平辊轧机的压下量判断,当本架水平辊轧机的压下量满足保护要求时,允许板坯进入本架水平辊轧机,得到板坯轧制后厚度;

9.基于板坯轧制后的宽度和厚度,分别进行下一架立辊轧机和水平辊轧机的压下量判断,所述下一架立辊轧机和水平辊轧机的压下量判断同本架立辊轧机的压下量判断和本架水平辊轧机的压下量判断方法相同。

10.进一步地:所述基于获取的板坯的宽度数值,进行定宽压力机的压下量判断,包括以下步骤:

11.将板坯的宽度数值与定宽压力机的开口度进行比较,得到差值i;

12.将差值i与所述定宽压力机的最大压下能力阈值x进行比较;

13.当差值i《x时,则定宽压力的压下量满足保护要求;

14.当差值i≥x时,则发出超差报警信号。

15.进一步地:所述基于获取的板坯的宽度数值,进行本架立辊轧机的压下量判断,包括以下步骤:

16.将板坯的宽度与本架立辊轧机辊缝的开口度进行比较,得到差值ii;

17.将差值ii与所述本架立辊轧机的最大压下能力阈值y进行比较,

18.当差值ii《y时,则本架立辊轧机的压下量满足保护要求;

19.当差值ii≥y时,则发出超差报警信号。

20.进一步地:所述基于获取的板坯厚度数值,进行本架水平辊轧机的压下量判断,包括以下步骤:

21.将板坯的厚度与本架水平辊轧机辊缝的开口度进行比较,得到差值iii;

22.将差值iii与所述本架水平辊轧机的最大压下能力阈值z进行比较,

23.当差值iii《z时,则本架立辊轧机的压下量满足保护要求;

24.当差值iii≥z时,则发出超差报警信号。

25.进一步地:所述基于获取的板坯的宽度数值,进行本架立辊轧机的压下量判断的过程如下,包括以下步骤:

26.将定宽压力机的出口宽度与本架立辊轧机辊缝的开口度进行比较,得到差值ii;

27.将差值ii与所述本架立辊轧机的最大压下能力阈值y进行比较;

28.当差值ii《y时,则本架立辊轧机的压下量满足保护要求;

29.当差值ii≥y时,则发出超差报警信号。

30.一种粗轧机压下量保护装置,其特征在于包括:

31.获取模块:用于获取板坯的宽度及厚度数值;

32.定宽压力机的压下量判断模块:用于基于获取的板坯的宽度数值,进行定宽压力机的压下量判断,将板坯的宽度数值与定宽压力机的开口度进行比较得到差值i;

33.将差值i与所述定宽压力机的最大压下能力阈值x进行比较;

34.当差值i《x时,则定宽压力的压下量满足保护要求;

35.当差值i≥x时,则发出超差报警信号;

36.当定宽压力的压下量满足保护要求时,允许板坯进入定宽压力机;

37.立辊轧机的压下量判断模块:用于基于获取的板坯的宽度数值,进行本架立辊轧机的压下量判断,将板坯的宽度或定宽压力机的出口宽度与本架立辊轧机辊缝的开口度,进行比较,得到差值ii;

38.将差值ii与所述本架立辊轧机的最大压下能力阈值y进行比较,

39.当差值ii《y时,则本架立辊轧机的压下量满足保护要求;

40.当差值ii≥y时,则发出超差报警信号;

41.当本架立辊轧机的压下量满足保护要求时,允许板坯进入本架立辊轧机;

42.水平辊轧机的压下量判断模块:用于基于获取的板坯厚度数值,进行本架水平辊轧机的压下量判断,将板坯的厚度与本架水平辊轧机辊缝的开口度,进行比较,得到差值iii;

43.将差值iii与所述本架水平辊轧机的最大压下能力阈值z进行比较,

44.当差值iii《z时,则本架立辊轧机的压下量满足保护要求;

45.当差值iii≥z时,则发出超差报警信号;

46.当本架水平辊轧机的压下量满足保护要求时,允许板坯进入本架水平辊轧机。

47.一种计算机可读存储介质,所述计算机可读存储介质中存储有包括计算机程序,其中,所述计算机程序运行时,执行所述的一种粗轧机压下量保护的方法。

48.本发明提出了一种粗轧机压下量保护的方法;主要是消除设备安全隐患,避免因为轧制板坯尺寸错误,防止粗轧机压下量过大损坏设备;

49.本发明以定宽压力机入口板坯宽度与定宽压力机开口度差值,为依据,进行超差报警进行压下量保护;对于立辊和水平辊轧机,采用计算前架与后架轧机出口宽度及厚度的对应尺寸差值是否满足后架轧机压下能力,进行超差报警及压下量保护。超差报警可以使操作人员及时发现问题,将超差板坯回炉不轧,避免发生成品宽度缺陷,减少废品率,提高带钢质量合格率和成材率,保护设备安全。

附图说明

50.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

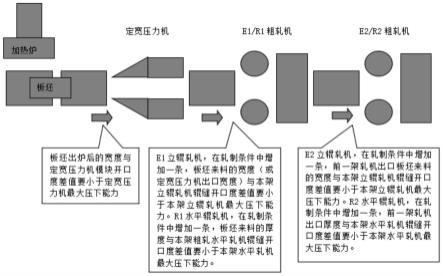

51.图1为本方法的流程图;

52.图2为本方法的逻辑图i;

53.图3为本方法的逻辑图ii。

具体实施方式

54.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,下面将参考附图并结合实施例来详细说明本发明。

55.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

57.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当清楚,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员己知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任向具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

58.在本发明的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示

和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制:方位词“内、外”是指相对于各部件本身的轮廓的内外。

59.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其位器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

60.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

61.热轧生产线上的调宽设备主要有两种,一是板坯定宽压力机,在锻压状态下对板坯全长进行大的侧压,以达到大减宽量的目的,最大减宽量为350mm;二是立辊轧机,通常与平辊轧机配合使用,经过几个道次的轧制,其减宽量一般不大于100mm。配备定宽压力机的热轧生产线,立辊轧机的主要作用是微量调宽,控制后续粗轧平辊轧机轧制后带来的自然宽展,而定宽压力机以中间坯目标宽度为目标进行大压下减宽,压下过程中考虑到侧压产生的狗骨回复量,以及设备自身的过压量,最终确定定宽机的开口度。

62.图1为本方法的流程图;

63.图2为本方法的逻辑图i;

64.图3为本方法的逻辑图ii。

65.一种粗轧机压下量保护的方法,包括以下步骤:

66.s1:获取出炉后板坯的宽度及厚度数值;

67.s2:基于获取的板坯的宽度数值,进行粗轧定宽压力机(以下简称定宽压力机)的压下量判断,当定宽压力的压下量满足保护要求时,允许板坯进入定宽压力机;

68.所述定宽压力机包括对板坯进行冲压的定宽压力机模块,所述开口度用来以保证定宽压力机轧出的板坯宽度符合要求。定宽压力机模块偏差的标定精度,直接影响了产品的宽度控制及轧制的稳定性;

69.s3:基于获取的板坯的宽度数值,进行本架立辊轧机的压下量判断,当本架立辊轧机的压下量满足保护要求时,允许板坯进入本架立辊轧机;

70.s4:基于获取的板坯厚度数值,进行本架水平辊轧机的压下量判断,当本架水平辊轧机的压下量满足保护要求时,允许板坯进入本架水平辊轧机,,得到板坯轧制后的厚度;

71.s5:基于板坯轧制后的宽度,进行下一架立辊轧机的压下量判断,所述下一架立辊轧机压下量判断同本架立辊轧机的压下量判断方法相同;

72.基于板坯轧制后的厚度,进行下一架水平辊轧机的压下量判断,所述下一架水平辊轧机的压下量判断同本架水平辊轧机的压下量判断方法相同。

73.步骤s1、s2、s3、s4、s5顺序进行;

74.在轧制条件中增加一条联锁保护,所述基于获取的板坯的宽度数值,进行定宽压

力机的压下量判断,包括以下步骤:

75.将板坯的宽度数值与定宽压力机的开口度进行比较得到差值i;

76.将差值i与所述定宽压力机的最大压下能力阈值x进行比较;

77.当差值i《x时,则定宽压力的压下量满足保护要求;

78.当差值i≥x时,则发出超差报警信号,确认当板坯压下量过大时,可以保护主轧机不轧制该块板坯。

79.对于粗轧立辊轧机,在轧制条件中增加一条联锁保护,所述基于获取的板坯的宽度数值,进行本架立辊轧机的压下量判断,包括以下步骤:

80.将板坯的宽度与本架立辊轧机辊缝的开口度,进行比较,得到差值ii;

81.将差值ii与所述本架立辊轧机的最大压下能力阈值y进行比较,

82.当差值ii《y时,则本架立辊轧机的压下量满足保护要求;

83.当差值ii≥y时,则发出超差报警信号。

84.对于粗轧水平轧机,在轧制条件中增加一条联锁保护,所述基于获取的板坯厚度数值,进行本架水平辊轧机的压下量判断,包括以下步骤:

85.将板坯的厚度与本架水平辊轧机辊缝的开口度,进行比较,得到差值iii;

86.将差值iii与所述本架水平辊轧机的最大压下能力阈值z进行比较,

87.当差值iii《z时,则本架立辊轧机的压下量满足保护要求,进入下一立辊轧机、下一架水平辊轧机的压下量判断;

88.当差值iii≥z时,则发出超差报警信号。

89.下一架立辊轧机和下一架水平辊轧机的压下量判断与本架立辊轧机和水平辊轧机的压下量判断方法相同,下一架立辊轧机和水平辊轧机的压下量的判断以本架立辊轧机和水平辊轧机的输出量为输入量进行判断;即:

90.下一架立辊轧机以本架立辊轧机输出的板坯的宽度为输入值进行判断;

91.下一架水平辊轧机以本架水平辊轧机输出的板坯的厚度值为输入值进行判断;

92.进一步地,所述基于获取的板坯的宽度数值,进行本架立辊轧机的压下量判断的过程如下,包括以下步骤:

93.将定宽压力机的出口宽度与本架立辊轧机辊缝的开口度进行比较,得到差值ii;

94.将差值ii与所述本架立辊轧机的最大压下能力阈值y进行比较;

95.当差值ii《y时,则本架立辊轧机的压下量满足保护要求;

96.当差值ii≥y时,则发出超差报警信号。

97.一种粗轧机压下量保护装置,包括:

98.获取模块:用于获取板坯的宽度及厚度数值;

99.定宽压力机的压下量判断模块:用于基于获取的板坯的宽度数值,进行定宽压力机的压下量判断,将板坯的宽度数值与定宽压力机的开口度进行比较得到差值i;

100.将差值i与所述定宽压力机的最大压下能力阈值x进行比较;

101.当差值i《x时,则定宽压力的压下量满足保护要求;

102.当差值i≥x时,则发出超差报警信号;

103.当定宽压力的压下量满足保护要求时,允许板坯进入定宽压力机;

104.立辊轧机的压下量判断模块:用于基于获取的板坯的宽度数值,进行本架立辊轧

机的压下量判断,将板坯的宽度或定宽压力机的出口宽度与本架立辊轧机辊缝的开口度,进行比较,得到差值ii;

105.将差值ii与所述本架立辊轧机的最大压下能力阈值y进行比较,

106.当差值ii《y时,则本架立辊轧机的压下量满足保护要求;

107.当差值ii≥y时,则发出超差报警信号;

108.当本架立辊轧机的压下量满足保护要求时,允许板坯进入本架立辊轧机;

109.水平辊轧机的压下量判断模块:用于基于获取的板坯厚度数值,进行本架水平辊轧机的压下量判断,将板坯的厚度与本架水平辊轧机辊缝的开口度,进行比较,得到差值iii;

110.将差值iii与所述本架水平辊轧机的最大压下能力阈值z进行比较,

111.当差值iii《z时,则本架立辊轧机的压下量满足保护要求,进入下一立辊轧机、下一架水平辊轧机的压下量判断;

112.当差值iii≥z时,则发出超差报警信号;

113.当本架水平辊轧机的压下量满足保护要求时,允许板坯进入本架水平辊轧机。

114.下一架水平辊轧机和本架水平辊轧机采用水平辊轧机的压下量判断模块进行压下量判断;

115.本架下一架立辊轧机和下一架立辊轧机采用立辊轧机的压下量判断模块进行压下量判断;

116.一种计算机可读存储介质,所述计算机可读存储介质中存储有包括计算机程序,其中,所述计算机程序运行时,执行所述一种粗轧机压下量保护的方法。

117.实施例1:定宽压力机的最大压下能力阈值为350mm,板坯的宽度为1200mm,定宽压力机的开口度为900mm,板坯的宽度与定宽压力机的开口度的差值i为300mm,300mm《350mm;则进入立辊轧机轧制阶段;

118.立辊轧机的最大压下能力阈值为80mm;立辊轧机辊缝开口度为850mm;立辊轧机辊缝开口度850mm与定宽压力机出口的宽度为900mm的差值ii为50mm,差值ii50mm《80mm,则进入水平辊轧机轧制阶段;

119.水平辊轧机的辊缝开口度为180mm,板坯的厚度为240mm,水平辊轧机的最大压下能力阈值z为40mm;

120.水平辊轧机的辊缝开口度与板坯的厚度的差值iii=60mm》40mm,发出超差报警信号;

121.本发明充分利用原有基础自动化网络、控制程序及操作画面,无需增加任何设备和投资,便可实现对粗轧机的宽度和厚度压下量保护,其结构简单,便于操作,运行平稳可靠且见效迅速。

122.此发明控制方法从2018年1月应用于鞍钢股份1780线热轧粗轧机组自动化控制。解决了粗轧机的安全稳定生产问题,减少了操作人员工作量,提高了自动化程度,效果明显。它是粗轧机压下量过大检测控制及保护功能、提高轧制稳定性的控制理论在实践中的运用和总结,技术上具有先进性,具有推广价值,适用于热轧带钢厂粗轧机组电气岗位自动化控制。

123.具体实施步骤:实验控制程序,确认当板坯压下量过大时,发出超差报警,并可以

保护主轧机不轧制该块板坯。

124.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。