1.本发明涉及石油开采领域,尤其涉及一种深井、超深井压裂套管保护方法及操作流程。

背景技术:

2.随着油气勘探技术的不断进步,埋深4500m以深的非常规储层探明程度越来越高,深层、超深层油气藏的勘探开发成为未来增储上产的主要发展方向。目前深井、超深井储层大多岩性致密,渗透性差,需通过压裂改造获得工业油气流,然而现场改造过程中普遍存在井口施工压力过高的技术难题,部分施工压力甚至超过套管本身承压能力和水平,易引起套管损坏,影响井筒完整性,大大增加了深井储层改造风险,降低了施工成功率。

3.由于套管抗压强度远低于油管,且一旦砂堵无法进行循环解堵,因此目前针对深井、超深井等高压井压裂施工普遍采用油管压裂改造方式。油管压裂过程中套管保护效果将直接决定压裂施工成败,因此选取合理套管保护方法对于压裂顺利施工至关重要。目前油管压裂过程中普遍采用的套管保护方法主要包括:采用封隔器封闭目的层上部油套环空、油技套环空打备压两类。但两类方法对于深井、超深井压裂改造的适用性均较差。

4.现有技术中,针对油管压裂过程中保护套管的普遍做法之一是采用封隔器封闭目的层上部油套环空,降低套管承压,避免套管出现膨胀、变形、挫断等风险。根据《k344系列封隔器酸化压裂管柱使用说明书》,采用油管打压坐封封隔器后,可提高油管排量进行压裂施工,随排量增加,封隔器以下油套环空压力不断增加,压裂过程中,封隔器以上油套环空压力较低,上部油层套管自由段承压较低。压裂施工完成后,由套管闸门泵入洗井液进行反洗井冲砂,压井后上提管柱起出封隔器及压裂管柱,下入生产管柱开始试油作业。

5.上述的封隔器封闭目的层上部油套环空方法可在压裂施工过程中有效保护套管,普遍适用于中浅层油气井压裂施工,但在深井、超深井等高压井应用中存在较多不足之处,主要包括:

6.1)使用封隔器无法反应压裂过程中套压变化,影响压裂施工工况判断。

7.2)由于深井、超深井等高压井压裂施工压力高,封隔器在环空受力大,易发生失效,甚至存在将压裂管柱拉断的风险,直接影响压裂层位的准确定位和压裂施工安全。

8.3)采用封隔器封闭目的层上部油套环空方法,压后提管柱起出封隔器时需进行压井作业,施工工序复杂,不利于后期试油测试。

9.4)井下封隔器现场应用易出现下入遇卡、胶筒损坏、解封困难、反洗阀意外打开等井下复杂情况,导致井下事故。

10.现有技术中针对油管压裂过程中保护套管的另一种普遍做法是油技套环空打备压方法。采用地面泵车向油技套环空打压,以避免压裂过程中油层套管自由段膨胀、变形、挫断。该方法现场操作较为简单,但不适用于深井、超深井压裂施工,主要原因在于:深井、超深井压裂施工压力高,对油技套环空压力需求高,当超出套管本身承压能力时,需进一步在表层套管和技术套管环空打压,以保护技术套管,此时现场施工工序较为复杂,存在超

压、管柱变形等安全隐患。

技术实现要素:

11.针对目前高压井油管压裂过程中套管压力普遍较高的难题,本发明提出了一种深井、超深井压裂套管保护方法及操作流程,结合区块邻井停泵压力梯度、本井测试压裂数据、压裂施工参数求取套管最大承受压力,结合套管抗内压强度、井口承压限值计算套管抗内压安全值,根据套管最大承受压力及抗内压安全值压差,计算求取合理环空加重保护液密度。根据加重保护液密度及注入液量,以1:1.2备液量配置,注入加重保护液前打开套管阀门,使油管、油套环空内液体能够返出地面,接着打开油管阀门,将配置好的加重保护液从油管阀门以0.8-1.0m3/min的速度缓慢注入(保持井底压力≤地层破裂压力),调节套管阀门,直至套管压力保持稳定,待注入的液量达到设计液量后停止注入,切换注入压裂液将油管内的加重保护液顶入油套环空,待套管侧翼返出液体密度等于加重保护液密度后停止顶替,关闭套管阀门,开始压裂施工作业。该方法相较于封隔器封闭目的层上部油套环空方法,可节省封隔器材料及下入费用,工艺流程操作简单便捷,且根据套管压力实时变化,可及时判断压裂过程井下工况,为动态调整压裂施工参数提供依据,指导深井、超深井储层安全、经济、高效改造。

12.本发明提供了一种深井、超深井压裂套管保护方法,包括如下步骤:

13.收集储层物性、压裂管柱和压裂施工相关参数,所述相关参数包括储层中部深度、岩石抗拉强度、套管尺寸、套管抗内压强度、井口承压能力、施工排量和砂液比,以及测试压裂时求得的闭合压力梯度或同区块储层停泵压力梯度;

14.根据目的层段的地层破裂压力、液柱压力和管程摩阻获取套管最大承受压力;

15.根据井筒的套管抗内压强度,结合套管允许抗内压安全系数和井口承压能力获取套管抗内压安全值;

16.根据套管最大承受压力与套管抗内压安全值的压差获取所需加重保护液密度,并计算注入液量;

17.根据注入液量,按比例确定备液量,将体积为备液量的加重保护液匀速注入油管。

18.优选地,套管最大承受压力通过如下公式获取:

19.p

套管最大承压

=p

地层破裂压力

p

管程摩阻-p

液柱压力

;

20.p

套管最大承压

为套管最大承压,单位为mpa;

21.p

管程摩阻

为管程摩阻,单位为mpa,根据下式获得:

22.p

管程摩阻

=3451.2e-a

×q1.8

×h本井储层中部深度

;

23.其中,

24.h

本井储层中部深度

为本井储层中部深度,单位为m;

25.a=2.05-0.93/q-0.0055c

p-0.59;

26.q为施工排量,单位为m3/min;

27.c

p

为砂液比;

28.p

液柱压力

为液柱压力,单位为mpa,根据下式获得:

29.p

液柱压力

=ρgh

本井储层中部深度

;

30.其中,

31.ρ为液柱密度,单位为kg/m3;

32.g为重力加速度,单位为m/s2;

33.p

地层破裂压力

为地层破裂压力,mpa,根据下式获得;

34.p

地层破裂压力

=p

预测闭合压力

τ

抗拉强度

;

35.其中,

36.τ

抗拉强度

为抗拉强度,单位为mpa;

37.p

预测闭合压力

为预测闭合压力,单位为mpa,若已进行测试压裂,则根据测试压裂数据分析求得;

38.若未进行测试压裂,根据区块邻井停泵压力梯度通过如下公式获取:

39.p

预测闭合压力

=p

预测停泵压力-p

附加

p

液柱压力

,

40.其中,

41.p

附加

为附加压力,单位为mpa,取值范围为:3~8mpa;

42.p

液柱压力

为液柱压力,单位为mpa;

43.h

本井储层中部深度

为本井储层中部深度,单位为m;

44.p

预测停泵压力

为预测停泵压力,单位为mpa,根据下式进行计算:

45.p

预测停泵压力

=μ

区块邻井停泵压力梯度

×h本井储层中部深度

;

46.μ

区块邻井停泵压力梯度

为区块邻井停泵压力梯度,单位为mpa/m,根据下式计算:

[0047][0048]

其中,

[0049]

p

邻井停泵压力

为邻井停泵压力,单位为mpa;

[0050]

p

邻井静液柱压力

为邻井静液柱压力,单位为mpa;

[0051]h邻井储层中部深度

为邻井储层中部的深度,单位为m。

[0052]

优选地,套管抗内压安全值通过如下公式获取:

[0053]

p

抗内压安全值

=min(p1,p2);

[0054]

其中,

[0055]

p

抗内压安全值

为抗内压安全值,单位为mpa;

[0056][0057]

p

套管抗内压强度

为套管抗内压强度,单位为mpa;

[0058]

为允许抗内压安全系数,最小取值为1.2;

[0059]

p2=p

井口承压

×

80%;

[0060]

p

井口承压

为井口承压,单位为mpa。

[0061]

优选地,根据套管最大承受压力与套管抗内压安全值压差获取所需加重保护液密度及注入液量包括如下步骤:

[0062]

根据套管最大承压和抗内压安全值,获取需求压差;

[0063]

根据需求压差获取加重保护液密度;

[0064]

根据套管与油管尺寸获取油套环空体积,并根据油套环空体积获取加重保护液注入液量。

[0065]

优选地,需求压差根据如下公式获取:

[0066]

p

需求

=p

套管最大承压-p

套管抗内压安全值

;

[0067]

其中,

[0068]

p

需求

为需求压差,单位为mpa;

[0069]

p

套管最大承压

为套管最大承压,单位为mpa;

[0070]

p

套管抗内压安全值

为套管抗内压安全值,单位为mpa。

[0071]

优选地,加重保护液密度ρ

加重保护液

根据如下公式获取:

[0072][0073]

其中:

[0074]

ρ

加重保护液

为加重保护液密度,单位为kg/m3;

[0075]

p

需求

为需求压差,单位为mpa;

[0076]h本井储层中部深度

为本井储层中部深度,单位为m;

[0077]

g为重力加速度,单位为m/s2。

[0078]

优选地,加重保护液注入液量根据如下公式获取:

[0079]q注入液量

=π((d

套管内通径

/2)

2-(d

油管外通径

/2)2)h

本井储层中部深度

;

[0080]

其中:

[0081]q注入液量

为注入液量,单位为m3;

[0082]d套管内通径

为套管内通径,单位为m;

[0083]d油管外通径

为油管外通径,单位为m;

[0084]h本井储层中部深度

为本井储层中部深度,单位为m。

[0085]

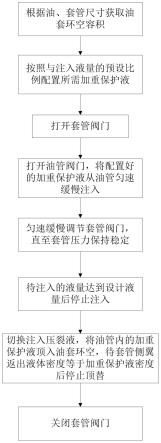

本发明还提供了一种深井、超深井压裂套管保护操作流程,采用上述的深井、超深井压裂套管保护方法,包括如下操作步骤:

[0086]

根据油、套管尺寸获取油套环空容积;

[0087]

按照与注入液量的预设比例配置所需加重保护液;

[0088]

注入前打开套管阀门,使油管及油套环空液体返出地面;

[0089]

打开油管阀门,将配置好的加重保护液从油管以匀速速度v缓慢注入;

[0090]

匀速缓慢调节套管阀门,直至套管压力保持稳定;

[0091]

待注入的液量达到设计液量后停止注入;

[0092]

切换注入压裂液将油管内的加重保护液顶入油套环空,待套管侧翼返出液体密度等于加重保护液密度后停止顶替;

[0093]

关闭套管阀门。

[0094]

优选地,匀速速度v取值范围为0.8-1.0m3/min,注入加重保护液期间,始终保持井底压力≤地层破裂压力。

[0095]

优选地,预设比例为注入液量与所需加重保护液比例为1:1.2。

[0096]

与现有技术相对比,本发明的有益效果如下:

[0097]

1.本发明的保护方法和操作流程采用环空加重方式,既可为深井、超深井油管压裂套管保护预留大量安全施工空间,又可在压裂过程中实时反映套压变化,为压裂施工工况及时诊断、压裂施工参数动态调整提供了依据。

[0098]

2.本发明的保护方法和操作流程提供的施工工序操作简单便捷,施工难度及风险大大降低,且避免了压井、提管柱等操作流程,为后期试油作业提供便利。

[0099]

3.本发明的保护方法获取注入液量时需要的参数少,计算便捷、操作简单,相较于封隔器封闭目的层上部油套环空方法,可节省封隔器材料、下入费用及施工时间(单井费用节省约10万元、单井施工时间节省约3h),整体提高压裂效率25%。因此,本发明的保护方法及操作流程可指导深井、超深井储层安全、经济、高效改造,为陆上深井、超深井等高压井油管压裂套管保护提供了借鉴意义。

[0100]

4.本发明结合区块邻井停泵压力梯度、本井测试压裂数据、压裂施工参数求取套管最大承受压力,结合套管抗内压强度、井口承压限值计算套管抗内压安全值,根据套管最大承受压力及抗内压安全值压差,获取合理环空加重保护液密度以保护压裂套管。

附图说明

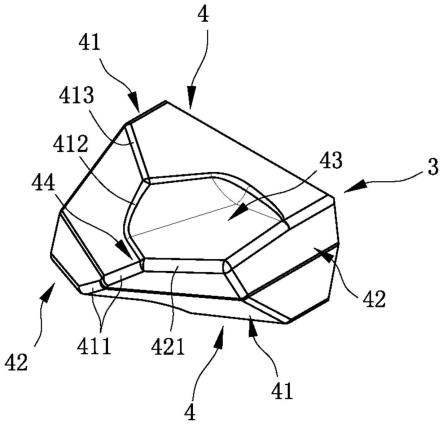

[0101]

图1为现有技术中封隔器封闭目的层上部油套环空示意图。

[0102]

图2为本发明的一个实施例的深井、超深井压裂套管保护方法流程图。

[0103]

图3为本发明的一个实施例的油套环空加重保护液保护套管示意图。

[0104]

图4为本发明的一个实施例的油套环空加重保护液保护套管操作流程图。

[0105]

图中标记为:

[0106]

1、油管阀门;2、套管阀门;3、表层套管;4、油技套环空;5、技术套管;6、油层套管;7、封隔器;8、油管;9、油套环空。

具体实施方式

[0107]

下面结合附图,对本发明的具体实施方式作详细的说明。

[0108]

本发明提供了一种深井、超深井压裂套管保护方法,包括如下步骤:

[0109]

收集储层物性、压裂管柱和压裂施工相关参数,所述相关参数包括储层中部深度、岩石抗拉强度、套管尺寸、套管抗内压强度、井口承压能力、施工排量和砂液比,以及测试压裂时求得的闭合压力梯度或同区块储层停泵压力梯度;

[0110]

根据目的层段的地层破裂压力、液柱压力和管程摩阻获取套管最大承受压力;

[0111]

根据井筒的套管抗内压强度,结合套管允许抗内压安全系数和井口承压能力获取套管抗内压安全值;

[0112]

根据套管最大承受压力与套管抗内压安全值的压差获取所需加重保护液密度,并计算注入液量;

[0113]

根据注入液量,按比例确定备液量,将体积为备液量的加重保护液匀速注入油管。

[0114]

根据本发明的一个具体实施方案,套管最大承受压力通过如下公式获取:

[0115]

p

套管最大承压

=p

地层破裂压力

p

管程摩阻-p

液柱压力

;

[0116]

p

套管最大承压

为套管最大承压,单位为mpa;

[0117]

p

管程摩阻

为管程摩阻,单位为mpa,根据下式获得:

[0118]

p

管程摩阻

=3451.2e-a

×q1.8

×h本井储层中部深度

;

[0119]

其中,

[0120]h本井储层中部深度

为本井储层中部深度,单位为m;

[0121]

a=2.05-0.93/q-0.0055c

p-0.59;

[0122]

q为施工排量,单位为m3/min;

[0123]cp

为砂液比;

[0124]

p

液柱压力

为液柱压力,mpa,根据下式获得:

[0125]

p

液柱压力

=ρgh

本井储层中部深度

;

[0126]

其中,

[0127]

ρ为液柱密度,单位为kg/m3;

[0128]

g为重力加速度,单位为m/s2;

[0129]

p

地层破裂压力

为地层破裂压力,单位为mpa,根据下式获得;

[0130]

p

地层破裂压力

=p

预测闭合压力

τ

抗拉强度

;

[0131]

其中,

[0132]

τ

抗拉强度

为抗拉强度,单位为mpa;

[0133]

p

预测闭合压力

为预测闭合压力,单位为mpa,若已进行测试压裂,则根据测试压裂数据分析求得;

[0134]

若未进行测试压裂,根据区块邻井停泵压力梯度通过如下公式获取:

[0135]

p

预测闭合压力

=p

预测停泵压力-p

附加

p

液柱压力

,

[0136]

其中,

[0137]

p

附加

为附加压力,单位为mpa,取值范围为:3~8mpa;

[0138]

p

液柱压力

为液柱压力,单位为mpa:

[0139]

ρ为液柱密度,单位为kg/m3;

[0140]

g为重力加速度,单位为m/s2;

[0141]h本井储层中部深度

为本井储层中部深度,单位为m;

[0142]

p

预测停泵压力

为预测停泵压力,单位为mpa,根据下式进行计算:

[0143]

p

预测停泵压力

=μ

区块邻井停泵压力梯度

×h本井储层中部深度

;

[0144]

μ

区块邻井停泵压力梯度

为区块邻井停泵压力梯度,单位为mpa/m,根据下式计算:

[0145][0146]

其中,

[0147]

p

邻井停泵压力

为邻井停泵压力,单位为mpa;

[0148]

p

邻井静液柱压力

为邻井静液柱压力,单位为mpa;

[0149]h邻井储层中部深度

为邻井储层中部的深度,单位为m。

[0150]

根据本发明的一个具体实施方案,套管抗内压安全值通过如下公式获取:

[0151]

p

抗内压安全值

=min(p1,p2);

[0152]

其中,

[0153]

p

抗内压安全值

为抗内压安全值,单位为mpa;

[0154][0155]

p

套管抗内压强度

为套管抗内压强度,单位为mpa;

[0156]

为允许抗内压安全系数,最小取值为1.2;

[0157]

p2=p

井口承压

×

80%;

[0158]

p

井口承压

为井口承压,单位为mpa。

[0159]

根据本发明的一个具体实施方案,根据套管最大承受压力与套管抗内压安全值压差获取所需加重保护液密度及注入液量包括如下步骤:

[0160]

根据套管最大承压和抗内压安全值,获取需求压差;

[0161]

根据需求压差获取加重保护液密度;

[0162]

根据套管与油管尺寸获取油套环空体积,并根据油套环空体积获取加重保护液注入液量。

[0163]

根据本发明的一个具体实施方案,需求压差根据如下公式获取:

[0164]

p

需求

=p

套管最大承压-p

套管抗内压安全值

;

[0165]

其中,

[0166]

p

需求

为需求压差,单位为mpa;

[0167]

p

套管最大承压

为套管最大承压,单位为mpa;

[0168]

p

套管抗内压安全值

为套管抗内压安全值,单位为mpa。

[0169]

根据本发明的一个具体实施方案,加重保护液密度ρ

加重保护液

根据如下公式获取:

[0170][0171]

其中:

[0172]

ρ

加重保护液

为加重保护液密度,单位为kg/m3;

[0173]

p

需求

为需求压差,单位为mpa;

[0174]h本井储层中部深度

为本井储层中部深度,单位为m;

[0175]

g为重力加速度,单位为m/s2。

[0176]

根据本发明的一个具体实施方案,加重保护液注入液量根据如下公式获取:

[0177]q注入液量

=π((d

套管内通径

/2)

2-(d

油管外通径

/2)2)h

本井储层中部深度

;

[0178]

其中:

[0179]q注入液量

为注入液量,单位为m3;

[0180]d套管内通径

为套管内通径,单位为m;

[0181]d油管外通径

为油管外通径,单位为m;

[0182]h本井储层中部深度

为本井储层中部深度,单位为m。

[0183]

本发明还提供了一种深井、超深井压裂套管保护操作流程,采用上述的深井、超深井压裂套管保护方法,包括如下操作步骤:

[0184]

根据油、套管尺寸获取油套环空容积;

[0185]

按照与注入液量的预设比例配置所需加重保护液;

[0186]

注入前打开套管阀门,使油管及油套环空液体返出地面;

[0187]

打开油管阀门,将配置好的加重保护液从油管以匀速速度v缓慢注入;

[0188]

匀速缓慢调节套管阀门,直至套管压力保持稳定;

[0189]

待注入的液量达到设计液量后停止注入;

[0190]

切换注入压裂液将油管内的加重保护液顶入油套环空,待套管侧翼返出液体密度等于加重保护液密度后停止顶替;

[0191]

关闭套管阀门,开始压裂施工作业。

[0192]

根据本发明的一个具体实施方案,匀速速度v取值范围为0.8-1.0m3/min,注入加重保护液期间,始终保持井底压力≤地层破裂压力。

[0193]

根据本发明的一个具体实施方案,预设比例为注入液量与所需加重保护液比例为1:1.2。

[0194]

实施例1

[0195]

下面以某油田南缘深层探井高泉5井为例,对本发明的深井、超深井压裂套管保护方法进行详细说明。

[0196]

1)收集所需关键参数值:h

本井储层中部深度

为6055m,τ

抗拉强度

为8.0~10.0mpa,取9.0mpa;采用75/8”回接套管,壁厚15.11mm,钢级tp140v,抗内压强度125.2mpa,井口承压140mpa,施工排量4.5m3/min,砂液比0.05,本井测试压裂求得闭合压裂梯度0.023mpa/m。

[0197]

2)根据如下公式获取套管最大承受压力:

[0198]

p

套管最大承压

=p

地层破裂压力

p

管程摩阻-p

液柱压力

;

[0199]

p

预测闭合压力

:根据测试压裂闭合压力梯度,预测闭合压力140.0mpa;

[0200]

计算p

地层破裂压力

:149.0mpa,p

液柱压力

:60.0mpa,p

管程摩阻

:28.0mpa

[0201]

最终获取p

套管最大承压

=117.0mpa

[0202]

3)根据如下公式获取抗内压安全值:

[0203]

p

抗内压安全值

=min(p1,p2);

[0204]

其中,

[0205][0206]

p2=p

井口承压

×

80%=112.0mpa;

[0207]

最终获取抗内压安全值p

抗内压安全值

=104.3mpa。

[0208]

4)获取加重保护液密度ρ

加重保护液

:

[0209]

根据最大承压和抗内压安全值,获取需求压差p

需求

;p

需求

=12.7mpa;

[0210]

根据需求压差获取加重保护液密度ρ

加重保护液

;

[0211]

最终获取ρ

加重保护液

=1.2g/cm3[0212]

根据油套管尺寸获取油套环空体积,并根据油套环空体积获取加重保护液注入液量q

注入液量

。

[0213]

根据套管内通径=81.74mm和油管外通径=46.23mm,计算注入液量,得到q

注入液量

=86.4m3;

[0214]

根据注入液量,按比例确定备液量,将体积为备液量的加重保护液匀速注入油管。

[0215]

实施例2

[0216]

根据本发明实施例1中的保护方法确定的加重保护液密度ρ

加重保护液

及注入液量q

注入液量

,按1:1.2比例得到104m3备液量,按104m3备液量配置所需加重保护液密度为ρ

加重保护液

=1.2g/cm3加重保护液;注入速度取0.8-1.0m3/min;

[0217]

注入加重保护液前打开套管阀门2;

[0218]

使油管、油套环空内液体能够返出地面;

[0219]

接着打开油管阀门1;

[0220]

将配置好的ρ

加重保护液

=1.2g/cm3的加重保护液从油管以0.8-1.0m3/min的速度缓慢

注入;

[0221]

匀速缓慢调节套管阀门2,直至套管压力稳定;

[0222]

待注入的液量达到86.4m3后停止注入;

[0223]

切换注入压裂液将油管内的加重保护液顶入油套环空,待井口返出加重保护液后停止顶替;

[0224]

关闭套管阀门2,开始压裂施工作业。

[0225]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。