1.本发明涉及一种新型的烧结用氮化硅粉末。详细而言,提供一种虽然为微粉但经时的氧浓度的增加量极小、保存稳定性优异的烧结用氮化硅粉末。

背景技术:

2.在氮化硅粉末中添加各种烧结助剂并在高温下烧结而得到的氮化硅烧结体在各种陶瓷烧结体中具有轻量、机械强度强、耐化学药品性高、电绝缘性高等特征,被用作滚珠轴承等耐磨耗用构件、高温结构用构件。而且,通过研究助剂的种类、烧结条件,能够提高导热性,因此也逐渐被用作薄且强度高的散热用基板材料。

3.作为氮化硅粉末的合成法,通常已知有:使四氯化硅与氨反应而形成酰亚胺中间体,使其热分解而得到氮化硅粉末的酰亚胺热分解法(参照专利文献1);和,将硅固体进行氮化而得到聚集块后,将其粉碎而制成氮化硅粉末的直接氮化法(专利文献2)。

4.通过前述酰亚胺热分解法而合成的氮化硅粉末是粒度较一致的平均粒径为1μm左右的粉末,且是具有高α化的α型氮化硅粉末。另一方面,通过直接氮化法而合成的氮化硅粉末通常以具有高β化的β型氮化硅的聚集块的形式得到,因此,将其粉碎形成平均粒径为1μm左右的粉末。

5.使用上述氮化硅粉末制造烧结体的情况下,为了提高烧结性,氮化硅粉末通常使用的是,具有亚微米的粒径者。然而,处于上述微粉状态的氮化硅粉末具有:比表面积大,在保存环境下的温度、湿度下表面容易被氧化的问题。如果将这种氮化硅粉末用于制造烧结体,则氮化硅粉末的氧浓度根据保存期间而发生变化,担心得到的氮化硅烧结体的特性变得不稳定。

6.特别是如前述基于直接氮化法的情况,经过通过粉碎将氮化硅的聚集块微粉化的工序得到的氮化硅粉末确认了表面活性高,氮化硅粉末的氧浓度的变化大。

7.另一方面,一直以来实施了根据目的而对氮化硅粉末进行处理的操作。

8.例如专利文献3~4中公开了如下方案:在调色剂用途、填料用途中使氮化硅粉末的表面疏水化。

9.而且,专利文献5中公开了,为了通过在生片制造时改善与浆料成分的亲和性以减少流动性和厚度不均而使用了表面活性剂的氮化硅粉末的处理方法。

10.而且,专利文献6中,出于廉价地制造含低氧、且高比表面积的氮化硅粉末的目的,公开了一种防止粉碎时的氧浓度的上升的粉碎助剂。

11.然而,这些处理操作中,与前述烧结用氮化硅粉末的用途不同,另外,用途即使一致,也不能解决前述问题。

12.现有技术文献

13.专利文献

14.专利文献1:日本特开2000-159512号公报

15.专利文献2:日本特开2011-51856号公报

16.专利文献3:日本特开昭62-84162号公报

17.专利文献4:日本特开2006-162907号公报

18.专利文献5:日本特开2000-238023号公报

19.专利文献6:日本特开平07-081908号公报

技术实现要素:

20.发明要解决的问题

21.因此,本发明的目的在于,提供一种虽然为微粉但在保存等操作时经时的氧浓度的增加量被抑制得极小、保存稳定性优异的烧结用氮化硅粉末。

22.用于解决问题的方案

23.本技术发明人等进行了深入研究,结果获得了如下见解:通过将微粉状的氮化硅粉末进行疏水化,从而可以防止某种程度的表面氧化。然而,得知在想要对比表面积大的微粉状的氮化硅粉末进行疏水化处理时,构成粉末的颗粒容易聚集,聚集体表面由于被疏水化,因此导致处理后聚集体破碎时,非处理面露出而得不到充分的效果。而且,进一步反复研究,结果发现:将氮化硅的粗粒粉碎成微粉时,通过存在特定的疏水化剂,从而构成微粉的颗粒表面被可靠地进行疏水化,由此,得到操作时经时的氧浓度的变化被抑制得极小、能稳定地制造烧结体的氮化硅粉末,至此完成了本发明。

24.即,根据本发明,提供一种烧结用氮化硅粉末,其特征在于,其比表面积为5~30m2/g,疏水化度(m值)为30以上,在湿度90%、20℃的空气中放置48小时后氧浓度的增加量为0.30质量%以下。

25.本发明中,疏水化度(m值)根据甲醇滴定法而测定。

26.另外,在湿度90%、20℃的空气中放置48小时前后的氧浓度根据非活性气体熔融非分散型红外吸收法而测定。

27.进而,上述氧浓度表示加合了表面氧浓度和内部氧浓度的总氧浓度。

28.前述本发明的烧结用氮化硅粉末中,优选在湿度90%、20℃的空气中放置48小时后的氧浓度(co质量%)相对于前述比表面积(sm2/g)处于下述式(1)所示的范围。

29.co≤0.1

×

s-0.3(1)

30.另外,本发明的烧结用氮化硅粉末优选β化率为80%以上、且铝浓度为0.1质量%以下。

31.进一步另外,优选本发明的烧结用氮化硅粉末为破碎物,且表面存在有硅烷偶联剂。

32.前述本发明的烧结用氮化硅粉末可以通过将氮化硅的聚集块在非活性气氛下、在硅烷偶联剂的存在下进行干式粉碎而得到。

33.上述方法中,优选以得到的粉碎物的比表面积为5~30m2/g、疏水化度(m值)为30以上的方式进行干式粉碎。

34.另外,前述氮化硅的聚集块优选使用氧浓度为0.5质量%以下者。

35.进而,前述方法中,作为硅烷偶联剂,六甲基二硅氮烷(hmds)是特别有效的,优选。

36.进一步另外,前述方法中,为了进一步提高本发明的效果,优选用球磨机进行干式粉碎。

37.本发明包括一种烧结体的制造方法,其包括对前述烧结用氮化硅粉末进行烧成的工序。烧结体的热导率优选80w/mk以上。烧结体的相对密度优选98.5%以上。

38.发明的效果

39.由于本发明的烧结用氮化硅粉末将操作时经时的氧浓度的变化抑制得极小,因此,使用其进行烧结体的制造时,由制造起直至使用时经过期间长短所导致的氧浓度的差极少,可以将氧浓度所影响的特性、例如烧结体的热导率的变动抑制为最低限度,可以稳定地制造烧结体。

40.示出如此优异的稳定性的机制推定如下:氮化硅表面以不同于现有的硅烷偶联处理的机制被进行疏水化,从而防止空气中的水分与氮化硅表面接触的情况,由此抑制氧化的进行。即,推定:通过采用将氮化硅的聚集块在非活性气氛下、在硅烷偶联剂的存在下进行干式粉碎的、本发明的特征的制造方法,从而由粉碎产生的新的面会立即由硅烷偶联剂进行处理而被可靠地进行疏水化,并且粉碎时的能量会对上述处理产生某种作用,和单纯仅是对微粉的氮化硅粉末用硅烷偶联剂处理者不同,可以稳定地发挥优异的耐湿性。

41.根据本发明的制造方法,通过在氮化硅微粉碎时使疏水化剂共存,从而也将新生成的活性面均匀地疏水化,由此抑制与保存中的水分的接触,可以有效地防止氧化。

具体实施方式

42.〔烧结用氮化硅粉末〕

43.本发明中,烧结用氮化硅粉末的特征在于,其比表面积为5~30m2/g,疏水化度(m值)为30以上,在湿度90%、20℃的空气中放置48小时后氧浓度的增加量为0.3质量%以下、优选0.2质量%以下。

44.需要说明的是,上述比表面积相当于平均粒径为0.5~2.0μm、优选0.7~1.5μm左右。

45.为了抑制氮化硅粉末的氧浓度的经时变化而需要本发明的烧结用氮化硅粉末的疏水化度(m值)为30以上,优选呈现40以上的疏水性。另外,疏水化度(m值)的上限没有特别限制,从烧结体的制造方法中与其他原料的混合操作时的操作性等方面出发,疏水化度(m值)的上限优选为70、特别优选为60。

46.需要说明的是,利用专利文献5中公开的表面活性剂、或者利用专利文献6中公开的粉碎助剂的处理,无法实现上述m值的值,无法发挥本发明的效果。

47.前述疏水性的赋予没有特别限制,优选利用后述的制造方法中适合使用的硅烷偶联剂而实现。

48.本发明的烧结用氮化硅粉末的特征在于,除上述疏水化度(m值)之外,在湿度90%、20℃的空气中放置48小时后氧浓度的增加量为0.30质量%以下、优选0.25质量%以下。上述氧浓度的增加量低于0.3质量%时,从制造起直至使用时的氧浓度的经时变化对得到的氮化硅烧结体的物性、例如烧结密度等产生影响,难以得到具有稳定的品质、具体而言具有热导率、强度的烧结体。顺便提一下,示出与前述比表面积同等程度的微粉状的氮化硅粉末的氧浓度的增加量如后述的比较例中所示,大多超过0.5质量%,担心使用其得到的烧结体的品质会大幅变化。

49.此处,前述氧浓度的增加量如果以将进行在湿度90%、20℃的空气中放置48小时

的试验前的氮化硅粉末的氧浓度作为基准的增加率表示,则优选30%以下、优选25%以下。

50.本发明中,前述氧浓度的增加量的范围的特定不仅表示氮化硅粉末满足m值,还表示烧结用氮化硅粉末中不残留未处理的颗粒表面。

51.需要说明的是,本发明的烧结用氮化硅粉末,在后述的疏水化处理中将通过直接氮化法得到的牢固地聚集的聚集块粉碎而得到的情况下,其颗粒的形态成为不定形颗粒。

52.如此,针对烧结体原料是比表面积为10m2/g以上的微粉但在湿度90%、20℃的空气中放置48小时后氧浓度的增加量为0.3质量%以下的氮化硅粉末,本发明是首次提出者。

53.针对构成本发明的烧结用氮化硅粉末的氮化硅的晶型没有特别限制,优选的是β化为70%以上、特别是80%以上的β型氮化硅粉末。即,β型氮化硅与α型氮化硅相比,烧结性差,为了提高烧结时的烧结密度,期望比表面积大者,换言之,期望粒径小者,可以适合地应用本发明。

54.另外,本发明的烧结用氮化硅粉末优选的是,在湿度90%、20℃的空气中放置48小时后的氧浓度(co质量%)尽量低,优选相对于前述比表面积(sm2/g),处于下述式(1)所示的范围。

55.co≤0.1

×

s-0.3(1)

56.进而,对于本发明的烧结用氮化硅粉末,为了提高使用其得到的烧结体的导热特性等,优选铝元素的含量为0.1质量%以下。上述纯度例如可以通过氮化硅的制造方法中使用高纯度的金属硅原料,并采用不使用金属催化剂等添加剂的直接氮化法而实现。

57.另外,上述co的值如后述的制造方法的中记载的那样,可以通过在基于硅烷偶联等的疏水化处理中,不积极地进行以往实施的在氮化硅粉末的颗粒表面形成氧化层的处理而实现。

58.对于烧结用氮化硅粉末,自刚制造后氧浓度上升并达到饱和,此时的co的值大幅超过上述范围。本发明的烧结用氮化硅粉末是将氧浓度达到饱和前、特别是自制造后氧浓度的增加量大的状态的氮化硅粉末作为对象,前述co的值也可以称为对上述状态者进行处理的结果。

59.另外,除前述铝元素的含量之外,进一步优选铁元素为0.1质量%以下,关于钨、钼等高熔点金属元素,也分别进一步优选0.1质量%以下。

60.〔烧结用氮化硅粉末的制造方法〕

61.本发明的烧结用氮化硅粉末的制造方法没有特别限制,如果示出代表性的制造方法,则可以举出:将氮化硅的聚集块在非活性气氛下、在硅烷偶联剂的存在下进行干式粉碎的方法。

62.<氮化硅的聚集块>

63.氮化硅的聚集块是通过氮化硅的制造方法而得到的状态者,例如,利用使硅(硅粉末)与氮气在高温下进行反应的直接氮化法制造的氮化硅大多是以氮化硅颗粒部分烧结而牢固地聚集的状态的聚集块的形式得到,另外,酰亚胺法中,是以微粉轻轻地聚集的状态的聚集块的形式得到。其中,本发明中,使用利用氮化硅颗粒牢固地聚集的直接氮化法得到的聚集块,在后述的硅烷偶联剂的存在下进行的利用粉碎处理所获得的处理效果大,故优选。

64.作为上述直接氮化法,可以适合采用以利用自蔓延高温合成法(self-propagatinghightemperaturesynthesis,shs法、以下也称为燃烧合成法)的直接氮化

法来合成氮化硅的方法。

65.自蔓延高温合成法也被称为燃烧合成法,该合成法是将包含硅粉末的原料粉末导入至反应容器内,在氮气气氛下,使原料粉末的一部分强热起燃而产生氮化反应,使因该氮化反应所产生的氮化燃烧热向周围传播,从而使整体反应。

66.燃烧合成法由于不需要使反应开始的起燃以外的外部加热手段,因此,可以简化设备,而且投入能量也可以削减。另外,反应本身是与直接氮化法相同的放热反应,因此,反应温度容易成为高温,因此,生成的氮化硅会熔接,以块状物的形式得到。以块状物的形式得到的氮化硅必须另行进行粉碎或破碎。如此,燃烧合成法中的反应会急剧推进,反应温度容易成为高温,因此,也可以采用使用氮化硅粉末作为稀释剂、使燃烧反应温和地进行的方法。

67.(原料粉末)

68.直接氮化法中,作为原料粉末使用的硅粉末的平均粒径没有特别限定,平均粒径d50优选1~10μm。另外,硅粉末的al、fe含量分别优选200ppm以下。

69.优选硅粉末事先使其粉末表面适度氧化。即,这是由于,形成于硅粉末表面的氧化膜成为适当地控制燃烧合成反应进行的重要因素。作为使表面适度地氧化的方法,简便地采用在空气中进行粉碎直至上述粒径范围的方法。例如,适合地采用使用了空气的喷磨机等。上述硅粉末的氧化的程度可以在不妨碍本发明的燃烧合成反应的范围内适宜确定,相对于硅粉末的重量,优选以0.1~1质量%左右的量含有氧。

70.原料粉末可以包含稀释剂。硅粉末与氮气的反应为放热反应,表面反应为控速反应,因此,硅粉末的量越多,越难以控制原料粉末的温度。然而,原料粉末通过包含稀释剂,从而减少原料粉末中的硅粉末的含量,还减少原料粉末的放热。而且,原料粉末的温度的控制变得容易。

71.硅粉末发生反应,生成氮化硅后,可以不从所生成的氮化硅去除原料粉末中所含的稀释剂,因此,稀释剂优选为与硅粉末相同的硅元素的氮化物粉。例如在硅粉末的情况下,原料粉末中所含的稀释剂优选为氮化硅。

72.原料粉末中含有稀释剂的情况下,稀释剂的含量相对于原料粉末总量基准,例如可以设为5~80%左右。

73.(反应)

74.上述的原料粉末填充至反应容器(定型机(setter))。反应容器优选为陶瓷制、石墨制等耐热性的反应容器。反应容器内的原料粉末层的体积密度优选设定为0.3~1.0g/cm3的范围。以成为这种体积密度的方式进行调整并进行起燃,使燃烧反应进行,从而抑制未反应物的残留,变得容易使原料粉末的整体反应。原料粉末层的体积密度可以根据原料粉末的平均粒径、氮气置换中供给的氮气压等而调节。

75.另外,燃烧合成法时,对于成为起燃点的部分,也可以事先添加含有ti、al等粉末的起燃剂。当然,这种起燃剂的量应设为不会对得到的氮化硅的烧结性造成影响的程度的少量。在配置起燃剂的情况下,可以配置在原料粉末层的端部、中央部、或者任意的位置,可以配置在一处或多处部位。

76.如上述,在反应容器中填充原料粉末后,将反应容器内进行氮气置换,在氮气气氛下使原料粉末起燃。

77.上述反应容器通常设置在具有起燃装置与气体给排机构的耐压性的密闭式反应器内,将反应器内减压去除空气后,供给氮气并进行氮气置换。

78.反应可以在常压下进行,也可以在加压下进行,但优选在加压下进行。进行作为氮化硅得到氮化硅的反应的情况下,从使氮化反应容易进行的观点出发,特别优选在加压下进行。具体而言,优选在常压~1mpa的压力下进行,上述压力通过供给至前述密闭式反应器的氮气压而实现。

79.密闭式反应器的压力如果小于上述范围,则在反应中途会发生熄火等而有未反应物变多、收率降低的倾向。另外,密闭式反应器的压力如果大于上述范围,则有反应温度过度上升而生成粗大的硅块状物,或最终得到的氮化硅粉末包含大量难以粉碎的粗大颗粒,难以确保适当的粒度分布的倾向。

80.优选使反应容器中填充的原料粉末起燃,在氮气加压不变的状态、即、在100kpag~1mpag的氮气气氛下,通过自燃烧扩散,使硅粉末直接反应。

81.起燃可以通过以往公知的方法进行,例如可以采用:基于使用安装于密闭式反应器的一对电极的电弧放电的起燃、基于对碳制或硅制的加热器进行通电加热的起燃、基于激光照射的起燃等。

82.作为上述直接氮化法,具体而言,可以举出如下方法:在铝元素和铁元素的含量分别为0.05质量%以下的、金属硅粉末或者该金属氮化硅粉末中根据需要添加反应控制用的氮化硅粉末,在氮气气氛中,通过直接氮化法进行氮化反应而得到氮化硅的聚集块。

83.<预粉碎>

84.如前述通过直接氮化法而得到的氮化硅那样,氮化硅的聚集块牢固地聚集的情况下,优选在上述干式粉碎之前事先进行预粉碎成具有工业上能进行微粉碎的粒径的粗粒。预粉碎通常优选形成平均粒径为100~10000μm、特别是100~5000μm的大小的粗粒。上述预粉碎利用公知的粉碎法、例如优选利用使用颚式破碎机、辊式破碎机等粗粉碎机进行粗粉碎而形成前述氮化硅的粗粒。

85.另外,预粉碎前的氮化硅的氧浓度优选尽量低,以使经干式粉碎得到的烧结用氮化硅粉末的氧浓度满足前述优选的范围,在前述氮化硅的制造条件下,优选适宜调整。另外,为了得到前述烧结用氮化硅粉末,前述氮化硅的聚集块的纯度也优选高者,铝元素的含量优选0.1质量%以下。另外,除前述铝元素的含量之外,铁元素进一步优选为0.1质量%以下,关于钨、钼等高熔点金属元素,也分别进一步优选0.1质量%以下。作为用于得到这种纯度高的氮化硅粉末的方法,优选的是,直接氮化法中使用重金属浓度低的高纯度硅粉末,得到高纯度的氮化硅的聚集块,并将其利用作为共材的氮化硅烧结体所涂布的粉碎装置进行粗粉碎。

86.<干式粉碎>

87.在非活性气氛下、在硅烷偶联剂的存在下对氮化硅的聚集块进行干式粉碎。为了防止干式粉碎时的氧化,气氛设为非活性。具体而言,在氮气、氩气等非活性气体气氛中进行粉碎。

88.另外,前述硅烷偶联剂可以没有特别限制地使用公知的物质。具体而言,可以举出六甲基二硅氮烷(hmds)、二甲基二甲氧基硅烷等硅烷偶联剂。其中,六甲基二硅氮烷是特别有效的,适合用于本发明。上述硅烷偶联剂的用量只要为使干式粉碎中示出得到的烧结用

氮化硅粉末的疏水化度的疏水化度(m值)成为30以上、特别是成为40以上的量即可,通常,相对于氮化硅的聚集块100质量份,为0.5~10质量份、优选为0.5~5质量份。

89.另外,为了得到目标微粉状的烧结用氮化硅粉末,以粉碎物的比表面积成为5~30m2/g、优选成为8~15m2/g的方式进行干式粉碎。

90.本发明中,在将前述氮化硅的聚集块根据需要进行预粉碎后,在硅烷偶联剂的存在下实施干式粉碎。从粉碎效率方面出发,上述粉碎优选使用粉碎时会施加较大剪切的球磨机。作为上述球磨机,可以举出静置式球磨机、振动球磨机、珠磨机等。此处,粉碎用的球优选使用作为共材的氮化硅烧结体所形成的球,另外,大小可以根据球磨机的种类而适宜确定。另外,粉碎也可以根据需要使用乙醇、异丙醇等醇、水等粉碎助剂。

91.〔氮化硅烧结体的制造方法〕

92.烧结体可以通过将原料氮化硅粉末烧成而制造。烧成优选在烧结助剂的存在下进行。烧成优选作为成型体进行烧成。成型体优选使用成型助剂、粘结剂而制造。

93.(原料氮化硅粉末)

94.使用了本发明的烧结用氮化硅粉末的氮化硅烧结体的制造方法中,作为原料氮化硅粉末,可以使用本发明的烧结用氮化硅粉末100%,但为了更进一步提高烧结性,可以与粒径更大的氮化硅粉末混合而使用。

95.而且,烧成是将在烧结用氮化硅粉末中配混有烧结助剂的混合原料成型为任意的形状,得到成型体,然后,将其在氮气气氛中进行烧成,从而进行的。

96.(烧结助剂)

97.对于原料混合物的制备中使用的烧结助剂,只要是作为氮化硅的烧结助剂而公知的烧结助剂就可以没有特别限制地使用。例如,通常为以氧化钇为主的烧结助剂,但将上述氧化钇和氧化铝、氧化锆等并用的烧结助剂也可以在1700℃的低温下、在大气压的非活性气氛中得到致密的烧结体。另外,对氮化硅烧结体要求高导热的情况下,作为烧结助剂,适合采用氧化钇与氧化镁的组合。在该情况下,氧化镁烧结助剂在高温下发挥其效果,因此,后述的烧结温度优选设为1850℃以上,且优选在氮气的加压气氛下进行烧结。

98.另外,如果具体示例前述氧化钇等金属化合物与金属-碳氮化硅系化合物,则也可以使用组成式m2si4n6c(m为hf、mg、sr、zr、sc、y或镧系元素元素)所示的化合物。通过使用这种金属-碳氮化硅系化合物且并用后述的金属氧化物系化合物,从而可以对得到的氮化硅烧结体赋予更高的致密性,导热性也变高。即,金属-碳氮化硅系化合物的c(碳)所产生的还原作用高,因此,变得容易得到低氧浓度的导热性优异的氮化硅烧结体。

99.(成型体)

100.混合原料的成型体的制造方法没有特别限制,优选使用水或乙醇等有机溶剂作为成型助剂,形成片状、球状、矩形状等任意形状的成型体并供于烧成。为了确保上述成型体的强度,成型时也可以使用公知的有机粘结剂。另外,前述成型助剂、有机粘结剂优选在供于烧成前去除。

101.(成型体密度)

102.成型体的密度没有特别限定,优选1.95g/cm3以上、更优选1.98g/cm3以上。成型体的密度如果为这些下限值以上,则变得容易得到热导率优异的氮化硅烧结体。

103.(成型体的制作)

104.作为成型体的制作方法,具体而言,可以在上述混合原料中加入水或有机溶剂作为成型助剂,以公知的成型手段进行成型而制作成型体。作为成型助剂,优选使用水。通过加入水,从而操作容易性、成型容易性等改善。另外,使用水的情况与使用有机溶剂的情况相比,减少环境负荷而优选。

105.另外,从改善成型性的观点出发,可以在混合原料中进一步配混粘结剂并进行成型。混合原料中的粘结剂的含量相对于氮化硅粉末100质量份优选1~30质量份,可以根据成型方法适宜确定其比例。

106.作为粘结剂,没有特别限定,可以举出聚乙烯醇、聚乙烯醇缩丁醛、甲基纤维素、藻酸、聚乙二醇、羧甲基纤维素、乙基纤维素、丙烯酸类树脂等。

107.作为公知的成型手段,例如可以举出加压成型法、挤出成型法、注射成型法、片成型法(刮刀法)等。

108.如上所述,通过公知的成型手段进行成型后,优选设置:在空气中或在氮气、氩气等非活性气氛下加热至450~650℃的工序。通过该工序,可以去除所使用的水、去除(脱脂)粘结剂。

109.(烧成)

110.混合原料可以直接进行烧成,例如,优选将水作为成型助剂,制作由混合原料形成的成型体后进行烧成。

111.烧成优选在非活性气体气氛下进行。非活性气体气氛下例如是指,氮气气氛下、或氩气气氛下等。

112.另外,烧成也可以在这种非活性气体气氛下采用通常作为氮化硅的烧结方法的加压烧成法(gps法)而进行,作为本发明的烧结方法的特征,还可以举出:可以采用常压烧成法、即、在常压或大致常压下进行烧成的方法。即,本发明中,烧成压力优选在0mpa

·

g以上且0.92mpa

·

g以下的压力下进行烧成。此处,压力单位的mpa

·

g的末尾的g是指表压。

113.烧成也可以在马弗炉、管状炉等间歇炉中进行,如果选择低压条件,则也可以在推进炉等连续炉中进行。

114.成型体优选加热至1200~1900℃的温度并烧成。温度如果为1200℃以上,则氮化硅的烧结变得容易进行,如果为1900℃以下,则氮化硅变得不易分解。从这种观点出发,烧成时的加热温度优选1600~1900℃。

115.另外,烧成时间没有特别限定,优选设为3~24小时左右。

116.(氮化硅烧结体的物性)

117.使用本发明的烧结用氮化硅砂粉末得到的氮化硅烧结体示出高的热导率。得到的氮化硅烧结体的热导率优选80w/mk以上、更优选100w/mk以上。

118.热导率可以根据激光闪光法而测定。

119.以本发明的制造方法得到的氮化硅烧结体的致密性高。因此,得到的氮化硅烧结体的相对密度优选98.5%以上、更优选99%以上。需要说明的是,相对密度以以下的式算出。

120.相对密度(%)=100

×

实测密度/理论密度

121.需要说明的是,实测密度根据阿基米德法而测定。

122.实施例

123.以下,为了对本发明进一步具体地进行说明示出实施例,但本发明不限定于这些实施例。需要说明的是,实施例中各种物性的测定根据以下的方法而进行。

124.(1)氮化硅粉末的比表面积根据基于氮气吸附的bet1点法而测定。

125.(2)氮化硅粉末的粒径

126.(试样的前处理)

127.作为试样的氮化硅粉末的前处理,在空气中、在约500℃的温度下对氮化硅粉末进行2小时烧成处理。上述烧成处理是在空气中、在约500℃左右的温度下对试样的氮化硅粉末进行数小时烧成处理,以使氮化硅粉末呈现亲水性,变得容易分散在水溶剂中而能进行重现性高的粒径测定。此时,确认了即使在空气中进行烧成,也对测定的粒径基本没有影响。

128.(粒径的测定)

129.在具备最大100ml的标记线的烧杯(内径60mmφ、高度70mm)中放入90ml的水和浓度5质量%的焦磷酸钠5ml,充分搅拌后,投入一刮勺左右的试样的氮化硅粉末,利用超声波均化器(株式会社日本精机制作所制us-300e、刀头径26mm)以amplitude(振幅)振50%(约2安培)2分钟以使氮化硅粉末分散。

130.需要说明的是,上述刀头以其前端插入至烧杯的20ml的标记线的位置为止,进行分散。

131.接着,对于得到的氮化硅粉末的分散液,使用激光衍射/散射法粒度分布测定装置(microtracbel corp.制microtrac mt3300exii),测定粒度分布。测定条件如下:溶剂选择水(折射率1.33),颗粒特性选择折射率2.01、颗粒透射性选择透射、颗粒形状选择非球形。

132.将上述粒径分布测定中测得的粒径分布的累积曲线成为50%的粒径作为平均粒径。

133.(3)疏水化度(m值)

134.疏水化度根据甲醇滴定法而测定。即,在烧杯中放入离子交换水50ml、试样0.2g,边用电磁搅拌器进行搅拌边从滴定管滴定甲醇。随着烧杯内的甲醇浓度增加,粉体缓慢地沉降,将其总量沉降了的终点处的甲醇-水混合溶液中的甲醇质量部分作为疏水化度(%)。

135.(4)氮化硅粉末的氧浓度

136.氮化硅粉末的氧浓度测定中使用基于非活性气体熔融非分散型红外吸收法的氧/氮分析计装置(堀场制作所制、商品名“emga-920”),在镍胶囊中放入粉末试样并测定。

137.(5)β化率

138.根据使用由x射线衍射(xrd)得到的、α型氮化硅的衍射线与β型氮化硅的衍射线的强度比进行的rir(参考强度比(reference intensity ratio))法进行定量。rir值有时根据使用的数据库、选择的编号而稍不同,因此,此次的测定中,使用α型氮化硅中的pdf卡片编号01-076-1407的rir值0.87,使用β型氮化硅中的pdf卡片编号01-083-0701的rir值1.26,测定其α型与β型的混合比例,作为β化=β型比例/(α型比例 β型比例)算出。

139.(6)铝元素和铁元素等的含量

140.氮化硅粉末中的杂质浓度利用jis r 1603:2007中规定的方法而测定。

141.实施例1

142.使用实施了氮化硅的衬里的气流粉碎装置(喷磨机),将太阳能电池用途级的高纯

度多晶硅粉碎成平均粒径5~10μm左右。使该粉碎硅在氮气气氛下直接氮化,得到氮化硅的聚集块。在破碎工具由氨基甲酸酯涂覆的振动磨粉碎机中,将该氮化硅聚集块进行粗粉碎,得到平均粒径为约250μm的氮化硅的聚集块。接着,相对于上述氮化硅的聚集块100质量份,添加1质量份的hmds、0.5质量份的作为粉碎助剂的乙醇,然后,以不引起重金属污染的方式,进行使用了氮化硅构件的珠磨机中的干式粉碎,从而制造烧结用氮化硅粉末。

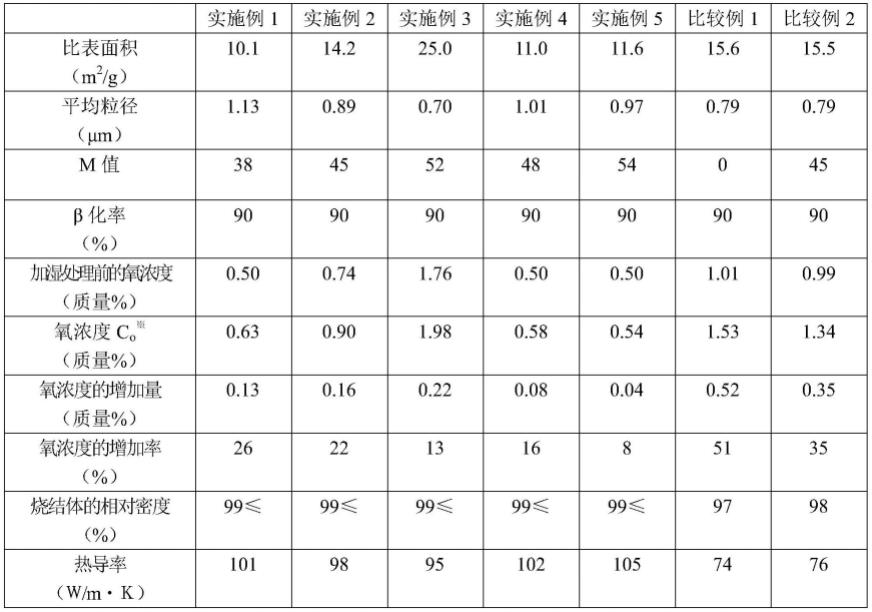

143.对于得到的烧结用氮化硅粉末,测定比表面积、平均粒径、疏水化度(m值)、β化率、在湿度90%、20℃的空气中放置48小时的处理(以下也称为“加湿处理”)前后的氧浓度、氧浓度的增加量。将结果示于表1。

144.实施例2~3

145.实施例1的氮化硅粉末的制造方法中,改变硅烷偶联剂的添加量,另外,调整珠磨机的粉碎时间,使比表面积为表1所示的值,除此之外,同样地制造烧结用氮化硅粉末。

146.对于得到的烧结用氮化硅粉末,测定平均粒径、疏水化度(m值)、β化率、加湿处理前后的氧浓度、氧浓度的增加量。将结果一并示于表1。

147.实施例4~5

148.实施例1的氮化硅粉末的制造方法中,改变硅烷偶联剂的添加量,如表1所示调整m值,除此之外,同样地制造烧结用氮化硅粉末。

149.对于得到的烧结用氮化硅粉末,测定平均粒径、疏水化度(m值)、β化率、加湿处理前后的氧浓度、氧浓度的增加量。将结果一并示于表1。

150.比较例1

151.实施例2的烧结用氮化硅粉末的制造方法中,不使用硅烷偶联剂,添加作为粉碎助剂的乙醇1.5质量份,进行同样的微粉碎,得到烧结用氮化硅粉末。

152.对于得到的烧结用氮化硅粉末,测定比表面积、平均粒径、疏水化度(m值)、β化率、加湿处理前后的氧浓度、氧浓度的增加量。将结果示于表1。

153.比较例2

154.比较例1中基于珠磨机的微粉碎后,添加作为硅烷偶联剂的hmds使得m值变得与实施例2相同,利用不锈钢罐搅拌器搅拌2小时,从而得到烧结用氮化硅粉末。

155.对于得到的烧结用氮化硅粉末,测定比表面积、平均粒径、疏水化度(m值)、β化率、加湿处理前后的氧浓度、氧浓度的增加量。将结果示于表1。

156.[烧结体的制造]

[0157]

实施例、比较例中,称量加湿处理后的烧结用氮化硅粉末100质量份、作为烧结助剂的氧化钇粉末4质量份、mgo粉末2质量份,进而混合水作为分散介质,制备浆料。需要说明的是,水以浆料的浓度成为60wt%的方式预先称量。混合后,添加粘结剂22质量份,进而混合12小时,得到浆料状的成型用组合物。接着,对该成型用组合物,用真空脱泡机(sayama riken制)进行粘度调整,制作涂覆用浆料。之后,通过刮刀法将该粘度调整后的成型用组合物进行片成型,得到宽度30cm、厚度0.42mm的生片。将得到的生片的物性示于表2。

[0158]

使用氮化硼粉末作为脱模材料,将如上述得到的生片设置在烧成容器内,在干燥空气中、在550℃的温度下进行脱脂处理,得到片状脱脂体。

[0159]

之后,在烧成炉中放入上述脱脂体,在氮气气氛和0.02mpa

·

g的压力下、在1780℃下进行9小时烧成,得到氮化硅烧结体。

[0160]

将得到的氮化硅烧结体的相对密度、热导率示于表1。如此确认了,实施例的烧结用氮化硅粉末在烧结用途中可以没有问题地使用。

[0161]

[表1]

[0162][0163]

※

在湿度90%、20℃的空气中放置48小时后的氧浓度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。