1.本发明属于无机功能材料技术领域,具体涉及一种表面修饰金属团簇的高熵铁氧体多孔陶瓷、制备方法与应用。

背景技术:

2.汽车给人们生活带来便利的同时,也带来了尾气污染的问题,提高机动车尾气催化净化技术水平已迫在眉睫。非均相催化氧化是一种经济高效去除废气的技术。其中,尖晶石型铁氧体(结构通式afe2o4,a=fe,cu,ni,co,mn,zn等)作为非均相催化剂备受研究者关注,其优点是:具有磁性、晶格中多变的氧缺陷空位、多种金属离子价态组合、容易被激发的能带等微观结构会引起多变的微观界面特性。然而,传统的金属-尖晶石铁氧体(afe2o4)非均相催化剂一般是作为活性组元涂覆在多孔的载体表面发挥催化氧化作用,但受限于金属-铁氧体复合物和载体之间存在热物理性能的不匹配,在多次经受热震与气流冲刷作用下,催化剂活性组元容易剥落。另外,传统的金属-尖晶石铁氧体复合材料催化活性和稳定性存在发展瓶颈,亟待开发综合性能更佳的非均相催化剂。

3.专利cn113860911a公开了一种高熵铁氧体多孔陶瓷材料及其制备方法和应用,所述高熵铁氧体材料的化学组成为(mg

0.4-x

co

x

ni

0.2

zn

0.2

cu

0.2

)fe2o4,其中0《x≤0.2,与传统的铁氧体材料相比,该专利是基于“材料的组成、结构和性能关系”的高熵陶瓷理念进行设计的,突破了简单组元成分的设计局限,制备的高熵铁氧体多孔陶瓷具有活化过硫酸盐、吸波和作为催化剂载体使用的特性,且材料为泡沫结构,具有一定的自支撑能力。但该材料对废气的氧化催化活性仍然不高,且存在过高压降,不利于机动车尾气有效排放和净化,仍需要进一步改进。

技术实现要素:

4.针对现有技术中的不足,本发明的目的在于提供一种表面修饰金属团簇的高熵铁氧体多孔陶瓷、制备方法与应用,通过进一步优化陶瓷成分,并改进陶瓷结构,最终提高了高熵铁氧体多孔陶瓷的性能;本发明高熵铁氧体多孔陶瓷为多孔结构,且孔隙具有周期性点阵结构,另外,在多孔骨架表面原位形成了多组元金属团簇,融合了高熵效应和开放周期性点阵结构的优势,不仅具有好的自支撑能力、较高比表面积、便于运输保存和循环使用的优点,其对废气的氧化催化活性也显著提高。

5.本发明的第一个目的是提供一种表面修饰金属团簇的高熵铁氧体多孔陶瓷,其化学式为(mg

0.2-x

co

0.1 x

ni

0.2-y

zn

0.1

mn

0.1 y

cu

0.2-z

fe

0.1 z

)fe2o4,其中0≤x≤0.2、0≤y≤0.2、0≤z≤0.2;总孔隙率处于60~90%,以开放性、周期性点阵开口孔为主,晶粒尺寸集中在0.2~3μm,比表面积为3.0~16.5m2/g;多孔骨架表面富含fe、ni、cu、co和/或mn中的至少一种金属团簇。

6.本发明的第二个目的是提供一种表面修饰金属团簇的高熵铁氧体多孔陶瓷的制

备方法,具体是按以下步骤完成的:

7.s1、粉体制备

8.方法一:采用甘氨酸-硝酸盐溶液燃烧法

9.(1)将甘氨酸溶于蒸馏水中,在室温下搅拌至充分溶解,然后依次硝酸镁、硝酸钴、硝酸镍、硝酸锌、硝酸锰、硝酸铜、硫酸亚铁和硝酸铁,并不断地磁力搅拌至完全溶解;所述硝酸镁、硝酸钴、硝酸镍、硝酸锌、硝酸锰、硝酸铜、硫酸亚铁、硝酸铁的摩尔比为(0.2-x):(0.1 x):(0.2-y):0.1:(0.1 y):(0.2-z):(0.1 z):2;0≤x≤0.2、0≤y≤0.2、0≤z≤0.2;

10.(2)将浓氨水加入到步骤(1)获得的混合溶液中,调节混合溶液的ph值,采用球磨混料的方式实现浓氨水与混合溶液均匀混合,转速200转/分钟,球磨时间10~20min;

11.(3)将步骤(2)制得的混合溶液迁移到石英坩埚中,然后加热至溶液发生燃烧反应,以得到前驱体粉体;以及对所述前驱体粉体进行热处理,热处理之后的粉体,经过80目和200目筛分处理得到分散性较好的粉体;

12.方法二:固相法

13.将化学纯的mgo、coo、nio、zno、mno、cuo、feo和fe2o3按照摩尔比(0.2-x):(0.1 x):(0.2-y):0.1:(0.1 y):(0.2-z):(0.1 z):2称料,采用球磨混料的方式均匀混合,对混合之后浆料进行干燥,优选在850℃~1150℃条件下热处理1~2小时。热处理之后合成出的高熵铁氧体粉体经过80目和200目筛分处理得到分散性较好的粉体;

14.s2、将微纳米铁氧体粉末与可吸收紫外、可见混合光源的光敏树脂均匀混合,再采用立体光固化技术制备出具有周期性点阵结构的多孔素坯;

15.s3、将s2高熵铁氧体多孔素坯置于马弗炉或管式炉中,在空气气氛或者保护性氮气氛围中缓慢脱脂;

16.s4、将s3脱脂后的素坯采用微波烧结工艺烧结;

17.s5、将s4置于管式炉,并通入还原性气体,进行表面还原热处理,制得表面富含金属团簇原位修饰的高熵铁氧体多孔陶瓷。

18.优选的,s1中,加入的甘氨酸用量,较佳地,所述的甘氨酸与硝酸盐水溶液中的硝酸根离子的摩尔比可为1:2。

19.优选的,s1中,氨水浓度为25~28wt%,调节混合液的ph为2~6。

20.优选的,s1中,加热源功率为2.0~6.0kw,加热时间20~30min。

21.优选的,s2中,具体铁氧体光敏树脂陶瓷浆料固含量15vol%~55vol%,有机单体为脂肪族二丙烯酸脂、脂肪族聚氨脂丙烯酸树脂和双聚丙烯二醇二丙烯酸脂,分散剂为聚醚改性有机硅表面活性剂(sh-300),光引发剂为(2,4,6-三甲基苯甲酰基)二苯基氧化膦(简称tpo)、2-羟基-2-甲基苯基丙酮、苯基双(2,4,6-三甲基苯甲酰基)氧化膦,以250~350转每分钟转速球磨混合,获得均匀光敏树脂陶瓷浆料;导入数字模型利用立体光固化设备打印出具有周期性点阵结构的高熵铁氧体多孔坯体。

22.优选的,s3中,素坯脱脂工艺为,在保护性氮气氛围中缓慢脱脂,保温温度为500~600℃,保温时间30~180min,升温速度0.5~10℃/min。

23.优选的,s4中,素坯微波烧结工艺,其中保温温度700~1200℃,保温时间30~90min,升温速度5~10℃/min,制备出铁氧体多孔陶瓷。

24.优选的,s5中,对具有周期性点阵结构的高熵铁氧体多孔陶瓷进行表面还原处理,

其中规定的氢气流量为50~120ml/min,还原时保温温度200~400℃,保温时间1~3h。

25.本发明的第三目的是提供表面富含金属团簇原位修饰的高熵铁氧体多孔陶瓷在非均相催化(例如甲烷重整、机动车尾气净化处理和活化过硫酸盐降解废液)以及吸波材料领域的应用。

26.本发明提供的表面富含金属团簇的高熵铁氧体多孔陶瓷材料,可用作非均相催化剂和吸波材料。该材料不仅具有一定的宏观尺寸,有利于便携运输保存、回收利用,可用作填充柱的填料催化剂,还融合了高熵效应、自支撑和开放周期性点阵结构的优势,有望克服涂覆型、粉末形态非均相催化剂循环使用时易剥落、活性有限,实现过渡金属团簇-高熵铁氧体非均相催化剂在催化氧化机动车尾气净化方面的新应用(包括催化氧化活性和稳定性)。

27.本发明提供了表面富含金属团簇的(mg

0.2-x

co

0.1 x

ni

0.2-y

zn

0.1

mn

0.1 y

cu

0.2-z

fe

0.1 z

)fe2o4高熵铁氧体多孔材料,从高熵化设计骨架组分、优化表面活性中心和调控周期性点阵结构的角度构筑出表面富含高催化活性中心、低气流阻力和高开口孔隙率的自支撑金属团簇-高熵尖晶石铁氧体复合的块体非均相催化剂,为发展兼具高催化活性、高性价比和可用于机动车尾气净化的非均相催化剂提供了新思路和新契机。

28.本发明与现有技术相比,技术优势如下:

29.(1)本发明提供的高熵铁氧体多孔陶瓷是一种具有开放周期性点阵结构的块体材料,表面富含由金属原子和/或铁合金构成的金属团簇,融合了高熵效应、组分协同效应和三维周期性点阵结构的优势,三维的可自支撑结构和大比表面积,具有丰富的活性中心,催化性能提高,为发展可用于机动车尾气净化的非均相催化体系提供了新契机;

30.(2)本发明提供的金属团簇-高熵铁氧体多孔复合材料制备原料便宜,工艺调控便捷,有利于工业化生产,物相稳定、孔隙结构和化学组元可控;

31.(3)本发明提供的微波烧结工艺可快速、有效地完成对具有吸波特性的高熵铁氧体多孔陶瓷材料的烧结,具有加热均匀、可控性好、烧结效率高、易于操作和生产等特点;

32.(4)本发明提供的表面富含金属团簇原位修饰的、具有周期性点阵结构的高熵铁氧体多孔陶瓷,在甲烷重整、机动车尾气净化处理、活化过硫酸盐降解废液以及吸波材料领域具有较大应用价值,是兼具优异催化性能、吸波特性和可磁性回收的多功能无机材料。

附图说明

33.图1为实施例1前驱体粉末热处理之后产物(mg

0.15

co

0.15

ni

0.15

zn

0.1

mn

0.15

cu

0.15

fe

0.15

)fe2o4的xrd图谱。

34.图2为实施例1表面富含金属团簇的(mg

0.15

co

0.15

ni

0.15

zn

0.1

mn

0.15

cu

0.15

fe

0.15

)fe2o4高熵多孔陶瓷骨架部位的sem照片和xrd图谱。

35.图3为对比例2表面富含金属团簇的(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4高熵多孔陶瓷骨架部位的sem照片。

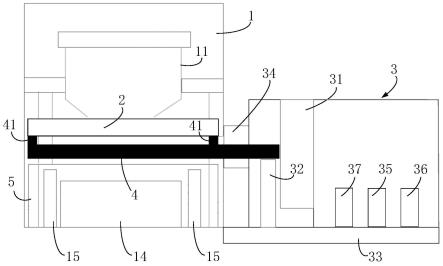

36.图4为co催化氧化反应装置示意图。

37.图5为实施例1表面富含金属团簇的(mg

0.15

co

0.15

ni

0.15

zn

0.1

mn

0.15

cu

0.15

fe

0.15

)fe2o4高熵铁氧体多孔陶瓷、实施例2表面富含金属团簇的(mg

0.2

co

0.1

ni

0.2

zn

0.1

mn

0.1

cu

0.2

fe

0.1

)fe2o4高熵铁氧体多孔陶瓷材料、对比例1(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4高熵铁氧体多孔陶

瓷和对比例2表面富含金属团簇的(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4高熵铁氧体多孔陶瓷催化co氧化活性的对比分析。

具体实施方式

38.为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例和附图对本发明作进一步说明,但所举实施例不作为对本发明的限定。下述各实施例中所述实验方法和检测方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可在市场上购买得到。

39.本发明提供了一种兼具三维周期性点阵结构、大比表面积、高孔隙率和良好催化氧化活性的表面富含金属团簇修饰的高熵铁氧体多孔复合材料,化学组成为(mg

0.2-x

co

0.1 x

ni

0.2-y

zn

0.1

mn

0.1 y

cu

0.2-z

fe

0.1 z

)fe2o4,(其中0≤x≤0.2、0≤y≤0.2、0≤z≤0.2)。孔隙以开放性的开口孔为主,总孔隙率为60~90%,陶瓷晶粒尺寸为0.2~3μm,比表面积为3.0~16.5m2/g。

40.本发明中,x优选为0.05,y优选为0.05,z优选为0.05。

41.本发明的表面修饰金属团簇的高熵铁氧体多孔陶瓷材料制备方法包括:粉体制备、光固化成型、脱脂、微波烧结和热还原处理步骤。

42.所述的粉体制备采用甘氨酸-硝酸盐燃烧法和固相反应法两种典型做法:

43.第一种采用甘氨酸-硝酸盐燃烧法制备所需的铁氧体粉末,具体地以硝酸盐,即硝酸镁、硝酸钴、硝酸镍、硝酸锌、硝酸铜、硫酸亚铁和硝酸铁为原料,以甘氨酸作为燃烧剂,采用溶液燃烧法制备高熵铁氧体粉体。本发明采用的原料优选为化学纯,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

44.按照(mg

0.2-x

co

0.1 x

ni

0.2-y

zn

0.1

mn

0.1 y

cu

0.2-z

fe

0.1 z

)fe2o4各原子的摩尔比(即(0.2-x):(0.1 x):(0.2-y):0.1:(0.1 y):(0.2-z):(0.1 z):2)称取硝酸镁、硝酸钴、硝酸镍、硝酸锌、硝酸铜、硫酸亚铁和硝酸铁,溶于适量的水中,优选蒸馏水制得硝酸盐水溶液。在这里,制得的硝酸盐水溶液中的硝酸根离子的摩尔浓度可为0.1~1.0mol/l。

45.在上述的蒸馏水中优选加入适量的燃烧剂甘氨酸,搅拌使其完全溶解。在这里甘氨酸的加入量优选为是其与硝酸盐水溶液中的硝酸根离子的摩尔比为1:2。

46.调节溶液的ph值为2~6;加热使混合溶液发生燃烧反应,得到前驱体粉体。在这里,可采用25~28wt%的浓氨水调节溶液ph,但应理解其他合适的ph值调节剂也是适用的,例如三乙胺等。加热可在耐热的器皿中进行,优选具有大蒸发表面的器皿,例如石英坩埚,加热先使溶液的水分蒸发并最终发生燃烧反应。加热源功率为2.0~6.0kw,更优为2.5kw,在这里,燃烧时间一般在20~30分钟。

47.接着,对前驱体粉体进行热处理。所述热处理条件优选为:950℃~1300℃保温时间2~3小时。

48.热处理之后的高熵铁氧体粉体分别经过80目和200目筛分处理得到分散性较好的粉体,粉料二次颗粒粒径集中于10~25μm。

49.第二种采用固相反应法合成所需的铁氧体粉末,具体地以mgo、coo、nio、zno、mno、cuo、feo和fe2o3按照摩尔比(0.2-x):(0.1 x):(0.2-y):0.1:(0.1 y):(0.2-z):(0.1 z):2称取原料。优选乙醇作为混合溶剂,采用球磨混料的方式均匀混合,对混合之后浆料进行干

300;

69.光引发剂(2,4,6-三甲基苯甲酰基)二苯基氧化膦、2-羟基-2-甲基苯基丙酮和苯基双(2,4,6-三甲基苯甲酰基)氧化膦购自于湛新树脂(上海)有限公司;

70.可见光引发剂784(化学名称2,6-二氟-3-吡咯苯基二茂铁)购自于广东翁江化学试剂有限公司;

71.mgo、coo、nio、zno、mno、cuo、feo和fe2o3购自于北京华威锐科化工有限公司,纯度99.9%,颗粒粒径分布集中于0.2~0.6μm。

72.实施例1

73.一种表面富含金属团簇的(mg

0.15

co

0.15

ni

0.15

zn

0.1

mn

0.15

cu

0.15

fe

0.15

)fe2o4(x=0.05,y=0.05、z=0.05)高熵铁氧体多孔陶瓷材料的制备方法,包括以下步骤:

74.s1、粉体制备

75.(1)按照(mg

0.15

co

0.15

ni

0.15

zn

0.1

mn

0.15

cu

0.15

fe

0.15

)fe2o4的化学计量比进行配料(即(0.2-x):(0.1 x):(0.2-y):0.1:(0.1 y):(0.2-z):(0.1 z):2,x=0.5;y=0.5;z=0.5),称取硝酸镁、硝酸钴、硝酸镍、硝酸锌、硝酸铜、硫酸亚铁和硝酸铁,将所得混合料与蒸馏水混合;另外按照完全燃烧反应的化学方程式加入燃料甘氨酸,硝酸根离子与甘氨酸的摩尔比为2:1,搅拌使其完全溶解,得到混合溶液。用氨水调剂混合溶液的ph值为4.3,得前驱体溶液,将前驱体溶液转至石英坩埚,在电炉上加热使水分蒸发并最终发生燃烧反应,之后将得到的前驱体粉置于马弗炉中在1000℃保温3小时进行粉料热处理。

76.图1为前驱体粉置于马弗炉中在1000℃保温3小时之后合成的单一尖晶石型物相的高熵铁氧体xrd衍射图谱。

77.制得的高熵铁氧体粉末分别经过80目和200目筛分处理得到分散性较好的粉体,粉料二次颗粒平均粒径约18μm。

78.s2、立体光固化成型

79.控制浆料固含量为25vol%,将制备出高熵铁氧体粉末与50ml脂肪族二丙烯酸脂、20ml脂肪族聚氨脂丙烯酸树脂和30ml双聚丙烯二醇二丙烯酸脂单体混合,再分别加入分散剂为聚醚改性有机硅表面活性剂1ml,光引发剂(2,4,6-三甲基苯甲酰基)二苯基氧化膦8.0g、2-羟基-2-甲基苯基丙酮8.0g、苯基双(2,4,6-三甲基苯甲酰基)氧化膦8.0g,随后再加入3.6g可见光引发剂784,上述化工原料在球磨罐中混合均匀获得打印用的合格浆料,球磨转速为300转每分钟,球磨时间为4小时。通过solidworks软件进行打印模型设计(点阵单元八面体,直径10mm、壁厚1mm和高度10mm的圆筒),然后利用3d打印设备自带的软件进行切片处理,打印参数为层厚25μm,曝光时间20s(其中前三层曝光时间为30s),经过混合紫外-可见混合光源照射固化4h后可获得具有周期性点阵结构的高熵铁氧体多孔素坯。

80.s3、高熵铁氧体多孔素坯脱脂

81.将室温干燥好的高熵铁氧体多孔素坯置于管式炉中,以200ml/min流量充入保护性氮气,3℃/min的速度升温至550℃保温1h,再随炉冷却。

82.s4、微波烧结

83.将上述脱脂的素坯放入微波炉中烧结,以5℃/min的速率升温至850℃,保温40min,然后自然降温得到具有八面体点阵周期的高熵(mg

0.15

co

0.15

ni

0.15

zn

0.1

mn

0.15

cu

0.15

fe

0.15

)fe2o4多孔陶瓷。

84.s5、热还原处理

85.将圆柱形的、具有八面体点阵周期的高熵(mg

0.15

co

0.15

ni

0.15

zn

0.1

mn

0.15

cu

0.15

fe

0.15

)fe2o4多孔陶瓷置于管式炉进行热处理,控制还原性气体氢气流量为100ml/min,保温温度400℃,保温时间2h,获得表面修饰金属团簇的高熵铁氧体多孔陶瓷。

86.图2为本实施例制备出的金属团簇-高熵铁氧体多孔复合材料sem和xrd测试结果。

87.实施例2

88.一种表面富含金属团簇的(mg

0.2

co

0.1

ni

0.2

zn

0.1

mn

0.1

cu

0.2

fe

0.1

)fe2o4(x=0,y=0、z=0)高熵铁氧体多孔陶瓷材料的制备方法,包括以下步骤:

89.s1、粉体制备

90.按照(mg

0.2

co

0.1

ni

0.2

zn

0.1

mn

0.1

cu

0.2

fe

0.1

)fe2o4的化学计量比进行配料(即(0.2-x):(0.1 x):(0.2-y):0.1:(0.1 y):(0.2-z):(0.1 z):2,x=0;y=0;z=0),称取mgo、coo、nio、zno、mno、cuo、feo和fe2o3,将上述氧化物原料与乙醇混合配置成浆料,放入球磨罐进行球磨混料,球磨转速为250转每分钟,球磨时间为3小时;将球磨混合均匀的浆料置于烘箱中充分干燥,然后在马弗炉中对干燥后的粉末进行热处理,1000℃保温3小时。制出的(mg

0.2

co

0.1

ni

0.2

zn

0.1

mn

0.1

cu

0.2

fe

0.1

)fe2o4高熵铁氧体粉末,经过80目和200目筛分处理得到分散性较好的粉体,用于配置可3d打印的浆料。

91.s2、立体光固化成型

92.控制浆料固含量为20vol%,将制备出高熵铁氧体粉末与50ml脂肪族二丙烯酸脂、20ml脂肪族聚氨脂丙烯酸树脂和30ml双聚丙烯二醇二丙烯酸脂单体混合,再分别加入分散剂为聚醚改性有机硅表面活性剂1ml,光引发剂(2,4,6-三甲基苯甲酰基)二苯基氧化膦8.0g、2-羟基-2-甲基苯基丙酮8.0g、苯基双(2,4,6-三甲基苯甲酰基)氧化膦8.0g,随后再加入3.6g可见光引发剂784,上述化工原料在球磨罐中混合均匀获得打印用的合格浆料,球磨转速为250转每分钟,球磨时间为3小时。通过solidworks软件进行打印模型设计(点阵单元简单立方,直径10mm、壁厚1mm和高度10mm的圆筒),然后利用3d打印设备自带的软件进行切片处理,打印参数为层厚25μm,曝光时间20s(其中前三层曝光时间为30s),经过混合紫外-可见混合光源照射固化4h后可获得具有周期性点阵结构的高熵铁氧体多孔素坯。

93.s3、高熵铁氧体多孔素坯脱脂

94.将室温干燥好的高熵铁氧体多孔素坯置于管式炉中,以150ml/min流量充入保护性氮气,2℃/min的速度升温至550℃保温1h,再随炉冷却。

95.s4、微波烧结

96.将上述脱脂的素坯放入微波炉中烧结,以5℃/min的速率升温至750℃,保温40min,然后自然降温得到具有简单立方点阵周期的高熵(mg

0.2

co

0.1

ni

0.2

zn

0.1

mn

0.1

cu

0.2

fe

0.1

)fe2o4多孔陶瓷;

97.s5、热还原处理

98.将圆柱形的、具有简单立方点阵周期的高熵(mg

0.2

co

0.1

ni

0.2

zn

0.1

mn

0.1

cu

0.2

fe

0.1

)fe2o4多孔陶瓷置于管式炉进行热处理,控制还原性气体氢气流量为100ml/min,保温温度600℃,保温时间2h,获得表面修饰金属团簇的高熵铁氧体多孔陶瓷。

99.对比例1

100.(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4高熵铁氧体多孔陶瓷材料的制备,包括以下步骤:

101.按照(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4的化学计量比进行配料,称取硝酸镁、硝酸钴、硝酸镍、硝酸锌、硝酸铜和硝酸铁,将所得混合料与蒸馏水混合;另外按照完全燃烧反应的化学方程式加入适量的燃料甘氨酸,搅拌使其完全溶解,之后用氨水调剂溶液的ph值约为4.0。将前驱体溶液转至石英坩埚,在电炉上加热使水分蒸发并最终发生燃烧反应,之后将得到的前驱体粉置于马弗炉中在1000℃保温3小时进行粉料热处理。制得的高熵铁氧体粉末分别经过80目和200目筛分处理得到分散性较好的粉体,控制浆料固含量为约20vol%。

102.将制备出高熵铁氧体粉末与50ml脂肪族二丙烯酸脂、20ml脂肪族聚氨脂丙烯酸树脂和30ml双聚丙烯二醇二丙烯酸脂单体混合,再分别加入分散剂为聚醚改性有机硅表面活性剂1ml,光引发剂(2,4,6-三甲基苯甲酰基)二苯基氧化膦8.0g、2-羟基-2-甲基苯基丙酮8.0g、苯基双(2,4,6-三甲基苯甲酰基)氧化膦8.0g,随后再加入3.6g可见光引发剂784,上述化工原料在球磨罐中混合均匀获得打印用的合格浆料,球磨转速为250转每分钟,球磨时间为3小时。通过solidworks软件进行打印模型设计(点阵单元简单立方,直径10mm、壁厚1mm和高度10mm的圆筒),然后利用3d打印设备自带的软件进行切片处理,打印参数为层厚25μm,曝光时间20s(其中前三层曝光时间为30s),经过混合紫外-可见混合光源照射固化4h后可获得具有周期性点阵结构的高熵铁氧体多孔素坯。

103.将室温干燥好的高熵铁氧体多孔素坯置于管式炉中,以150ml/min流量充入保护性氮气,2℃/min的速度升温至550℃保温1h,再随炉冷却。

104.将上述脱脂的素坯放入微波炉中烧结,以5℃/min的速率升温至750℃,保温40min,然后自然降温得到具有简单立方点阵周期的高熵(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4多孔陶瓷。

105.对比例2

106.表面富含金属团簇的(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4高熵铁氧体多孔陶瓷材料的制备,包括以下步骤:

107.按照(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4的化学计量比进行配料,称取硝酸镁、硝酸钴、硝酸镍、硝酸锌、硝酸铜和硝酸铁,将所得混合料与蒸馏水混合;另外按照完全燃烧反应的化学方程式加入适量的燃料甘氨酸,搅拌使其完全溶解,之后用氨水调剂溶液的ph值约为4.3。将前驱体溶液转至石英坩埚,在电炉上加热使水分蒸发并最终发生燃烧反应,之后将得到的前驱体粉置于马弗炉中在1000℃保温3小时进行粉料热处理。制得的高熵铁氧体粉末分别经过80目和200目筛分处理得到分散性较好的粉体,控制浆料固含量为约18vol%。

108.将制备出高熵铁氧体粉末与50ml脂肪族二丙烯酸脂、20ml脂肪族聚氨脂丙烯酸树脂和30ml双聚丙烯二醇二丙烯酸脂单体混合,再分别加入分散剂为聚醚改性有机硅表面活性剂1ml,光引发剂(2,4,6-三甲基苯甲酰基)二苯基氧化膦6.0g、2-羟基-2-甲基苯基丙酮6.0g、苯基双(2,4,6-三甲基苯甲酰基)氧化膦6.0g,随后再加入3.6g可见光引发剂784,上述化工原料在球磨罐中混合均匀获得打印用的合格浆料,球磨转速为300转每分钟,球磨时间为3小时。通过solidworks软件进行打印模型设计(点阵单元八面体,直径10mm、壁厚1mm和高度10mm的圆筒),然后利用3d打印设备自带的软件进行切片处理,打印参数为层厚25μm,曝光时间20s(其中前三层曝光时间为30s),经过混合紫外-可见混合光源照射固化4h后可获得具有周期性点阵结构的高熵铁氧体多孔素坯。

109.将室温干燥好的高熵铁氧体多孔素坯置于管式炉中,以150ml/min流量充入保护

性氮气,2℃/min的速度升温至550℃保温2h,再随炉冷却。

110.将上述脱脂的素坯放入微波炉中烧结,以5℃/min的速率升温至900℃,保温30min,然后自然降温得到具有八面体点阵周期的高熵(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4多孔陶瓷。

111.最后,将(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4多孔陶瓷置于管式炉进行还原热处理,控制还原性气体氢气流量为100ml/min,保温温度800℃,保温时间2h,获得表面修饰金属团簇的高熵铁氧体多孔陶瓷。

112.图3为对比例2制备出的表面富含金属团簇的(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4高熵铁氧体多孔陶瓷材料sem照片。

113.表征及性能测试

114.1)对实施例1中前驱体粉置于马弗炉中在1000℃保温3小时热处理之后的产物进行xrd测试,结果见图1;由图1可知,合成出的粉体其衍射峰位于七种单组分之间,表明七种元素在晶格中固溶良好,近等摩尔比形成的高构型熵促进了元素间相容性及固溶体的形成,没有其他杂峰与第二相出现,表明成功合成了具有单一物相的高熵材料(mg

0.15

co

0.15

ni

0.15

zn

0.1

mn

0.15

cu

0.15

fe

0.15

)fe2o4。

115.2)对实施例1中制备的表面富含金属团簇的(mg

0.15

co

0.15

ni

0.15

zn

0.1

mn

0.15

cu

0.15

fe

0.15

)fe2o4高熵铁氧体多孔陶瓷材料微观形貌和物相组成进行分析(详见图2);从图2(a)可知,该多孔陶瓷骨架组分的平均晶粒尺寸约0.50μm,晶粒表面分散着斑驳的金属团簇,将提升材料的活性中心数量和比表面积,对非均相催化活性的提升具有积极作用。从图2(b)可知该金属团簇-高熵铁氧体复合材料的物相还是呈单一物相,表面生成的金属团簇产物量远低于x射线衍射仪的检测限。

116.3)对比例2中表面富含金属团簇的(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4高熵铁氧体多孔陶瓷骨架部位的sem照片,详见图3。从图3中可以看出随着热还原温度升至800℃时,五元高熵铁氧体表面急剧生成金属团簇,且颗粒尺寸集中分布在28~35nm之间。

117.4)对实施例1、实施例2、对比例1和对比例2制备出的表面富含金属团簇的(mg

0.15

co

0.15

ni

0.15

zn

0.1

mn

0.15

cu

0.15

fe

0.15

)fe2o4高熵铁氧体多孔陶瓷、表面富含金属团簇的(mg

0.2

co

0.1

ni

0.2

zn

0.1

mn

0.1

cu

0.2

fe

0.1

)fe2o4高熵铁氧体多孔陶瓷材料、(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4高熵铁氧体多孔陶瓷材料和表面富含金属团簇的(mg

0.2

co

0.2

ni

0.2

zn

0.2

cu

0.2

)fe2o4高熵铁氧体多孔陶瓷材料进行催化co氧化活性对比分析。

118.反应过程为:采用程序升温,升温速率3℃/min,测量气体的成分为2%co与20%o2的混合气,n2为补足气,惰性载气为ar;反应气体的总流量为200ml/min,样品为实施例和对比例中制备出的圆柱形样品,反应空速比为120000ml/(h

·

g),反应气压为常压,气体流量通过质量流量计控制,样品装入直径为8mm的石英u型管内,气体混合后进入程序升温仪控制反应温度。反应前和通过多孔材料催化剂作用之后的气体使用汽车排气分析仪进行检测。图4为co催化氧化反应装置示意图,催化剂的反应活性通过co的转化率来表示。co转化率达到50%对应的温度t

50

常作为评判催化剂性能好坏的一项重要指标,t

50

越低,说明催化剂性能越好。

119.实验结果如图5所示,从图5可知,与对比例1和对比例2相比,实施例1制备出表面富含金属团簇的(mg

0.15

co

0.15

ni

0.15

zn

0.1

mn

0.15

cu

0.15

fe

0.15

)fe2o4高熵铁氧体多孔陶瓷和实施

例2制备的表面富含金属团簇的(mg

0.2

co

0.1

ni

0.2

zn

0.1

mn

0.1

cu

0.2

fe

0.1

)fe2o4高熵铁氧体多孔陶瓷材料均具有较好的催化氧化co的性能,t

50

分别为125℃和180℃。

120.对比例2和对比例1相比,陶瓷的成分相同,不同的是,对比例2最后进行了热还原处理,多孔陶瓷表面富含金属团簇,对比例1的t

50

为365℃,对比例2的t

50

为225℃,这说明,多孔陶瓷表面富含金属团簇可提高催化氧化co的性能。

121.实施例1和实施例2与对比例2相比,陶瓷成分不同,说明本发明设计的陶瓷成分具有更好的催化性能,各元素之间协同作用较强,并且周期性点阵结构设计,可以使得催化剂材料兼顾自支撑、高比表面积和尾气气流压降可调变的优势,能够强化活性组元金属团簇的分散程度。

122.综上所述,本发明通过优化陶瓷成分,并改进陶瓷结构,使陶瓷不仅具有多孔骨架结构,且并且骨架内的孔隙具有周期性点阵结构,多孔骨架表面富含fe、ni、cu、co、mn中的一种或多种金属团簇,最终提高了陶瓷的性能:不仅具有好的自支撑能力、较高比表面积、便于运输保存和循环使用的优点,其对废气的氧化催化活性也显著提高。在甲烷重整、机动车尾气净化处理、活化过硫酸盐降解废液以及吸波材料领域具有较大应用价值,是兼具优异催化性能、吸波特性和可磁性回收的多功能无机材料。

123.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润色,这些改进和润色也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。