1.本发明涉及工程热力学制冷与低温发电领域,具体涉及一种多喉道管路与涡轮相结合的结构。

背景技术:

2.高压天然气在调压过程中存在较高压降,其中包含的可利用能量十分巨大。若能将这部分可利用能量采用适当方式加以回收利用,将在很大程度上提高天然气管网的能效与运行经济型。常用的压力能回收利用方式包括压力能发电与制冷两大类,主要用于电力、制冰、冷水空调、燃机进气冷却等领域。

3.目前,相关领域存在的一些仅单独针对压力能发电或压力能制冷技术的研究。例如,王硕[1]对比研究了北燃集团高压管网压力能利用的可行性。其结果优化了一种发电功率300w的余压发电循环流程(参见文献王硕,北京市天然气官网压力能发电技术方案研究[d],2015,北京建筑大学,硕士学位论文)。朱军[2]针对天然气调压损失的问题,基于膨胀发电系统流程,开展了余压发电系统控制的研究。根据其结果,当该流程中天然气压降达到0.34mpa,余压发电系统功率输出可达4500w(参见文献朱军,小型天然气管网压力能发电工艺开发[d],2016,华南理工大学,硕士学位论文)。

[0004]

然而,整体上我国的天然气调压过程中压力能利用仍处于起步阶段,相关研究更多的集中在工艺流程研究方面,并未对其中关键技术细节进行研究。例如,一些流程研究中[3-4](参见文献陈秋熊,徐文东,安成名。天然气管网压力能发电制冰技术的开发及应用,煤气与热力,2012,32(9),25-27;徐文东,刘一成,蔡振培等,天然气管网压力能发电技术现状及发展未来方向,现代化工,2019,39(12),11-15)

[0005]

提出利用膨胀发电系统可以较好回收压力能,但这类研究中关键核心设备(如膨胀发电系统)往往仅考虑从现有的产品中进行选型,缺失对核心设备系统具体几何结构的参数优化设计与分析。

[0006]

目前,已有文献尚未发现天然气调压过程中压力能回收联合发电/制冷系统的结构参数设计方案研究。而该问题成为制约我国天然气管网调压过程中压力能利用效率的关键。已有的天然气压力能回收工艺流程概念中,膨胀部件基本全部采用膨胀机组。通常认为,该类型机器从原理上何以获得较节流阀更高的制冷效率。然而,受实际工业中转子机械摩擦等损耗因素的影响,采用膨胀机下实际压力能回收效率受到显著影响。此外,膨胀机组在实际运行中维护花费成本较高,其在天然气管网压力能利用方面经济性较低。

技术实现要素:

[0007]

为了解决现有技术存在的不足,本发明提供了一种基于低损耗多喉道管路与涡轮相结合的天然气制冷-低温发电联合系统结构,进一步提升天然气管网压力能的合理利用及其的经济性。

[0008]

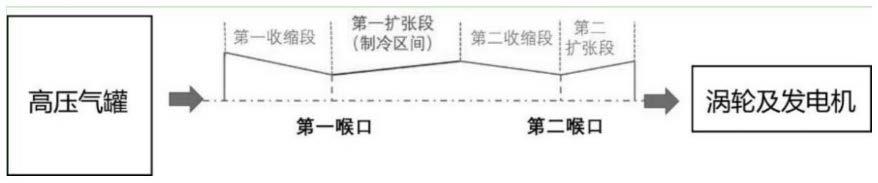

本发明的基本原理与内容如图1所示:来自输气干线的高压天然气经过高压储气

罐缓冲后,进入双喉道拉法尔喷管。气体在喷管进口第一收缩段中加速并在第一喉道处达到声速。随后在第一扩张段中,工质流速继续增加至超声速流动状态,此时气流温度急剧下降。此处通过在管路壁面安置换热装置将冷量输出至外部。随后,超声速气流在第一扩张段至第二收缩段区间内出现第一正激波。超声速气流经正激波后降速至亚声速状态,该亚声速气流在第二收缩段中加速并在第二喉口附近出现第二正激波,工质在正激波后降为亚音速,并在第二扩张段中进一步增压降速。第二扩张段中安装一个低温涡轮装置。通过气流压差驱动涡轮转动。涡轮与外接发电机同轴,从而使得发电机在涡轮驱动下旋转发电。由涡轮流出的低压天然气经低压储气罐后进入下游管道。

[0009]

为实现上述目的,本发明采用下述技术方案:

[0010]

一种基于双喉道管路的制冷/低温发电联合系统设计方法,包括:

[0011]

1.采用双喉道管路与低温涡轮串联的布局方式,且采用下述换热方式:双喉道管路第一扩张段外壁安装壁面换热器或双喉道管路内部安装同轴心换热圆管;

[0012]

2.根据权利要求1所述的一种基于双喉道管路的制冷/低温发电联合系统设计方法,其特征在于:

[0013]

设定双喉道管路进口与第一喉口直径分别为和并设定进口至第一喉口轴向距离l4,满足

[0014]

设定双喉道管路第一扩张段与第第二收缩段交界面直径为并设定该交界面至第一喉口轴向距离l3,满足

[0015]

设定双喉道管路第二喉口直径为并设定第二喉口至第一扩张段与第第二收缩段交界面轴向距离l2,满足

[0016]

设定双喉道管路出口与涡轮进口直径为并设定第二喉口至双喉道管路出口轴向距离l1,满足

[0017]

综上所述,由于采用了上述技术方案,本发明的有益效果是:

[0018]

显著回收进口高压天然气压力势能;

[0019]

低温涡轮入口温度较不采用换热器情况显著升高,从而提升低温涡轮功率与效率;可对管路外环境提供所需冷量。

附图说明

[0020]

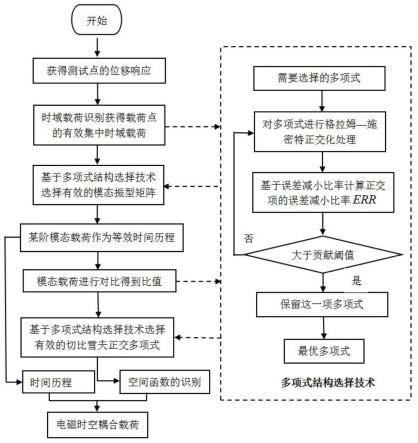

图1为发明原理简述图;

[0021]

图2为基于双喉道管路的制冷/低温发电联合系统结构示意图;

[0022]

图3为双喉道管路二维几何参数示意图;

[0023]

图4为双喉道管路中心截面马赫数分布图;

[0024]

图5为双喉道管路中心截面静温分布图;

[0025]

图6为不同进口压力下联合系统压力能最大回收量变化图。

具体实施方式

[0026]

下面结合附图对本发明作进一步详细说明,但不应将此理解为本发明的上述主题的范围仅限于上述实施例。

[0027]

如图1所示,来自输气干线的高压天然气经过高压储气罐缓冲后,进入双喉道拉法

尔喷管。气体在喷管进口第一收缩段中加速并在第一喉道处达到声速。随后在第一扩张段中,工质流速继续增加至超声速流动状态,此时气流温度急剧下降。此处通过在管路壁面安置换热装置将冷量输出至外部。随后,超声速气流在第一扩张段至第二收缩段区间内出现第一正激波。超声速气流经正激波后降速至亚声速状态,该亚声速气流在第二收缩段中加速并在第二喉口附近出现第二正激波,工质在正激波后降为亚音速,并在第二扩张段中进一步增压降速。第二扩张段中安装一个低温涡轮装置。通过气流压差驱动涡轮转动。涡轮与外接发电机同轴,从而使得发电机在涡轮驱动下旋转发电。由涡轮流出的低压天然气经低压储气罐后进入下游管道。

[0028]

如图2和3所示,图中:设定双喉道管路进口与第一喉口直径分别为和并设定进口至第一喉口轴向距离l4;双喉道管路第一扩张段与第第二收缩段交界面直径为双喉道管路第二喉口直径为并设定第二喉口至第一扩张段与第第二收缩段交界面轴向距离l2;双喉道管路出口与涡轮进口直径为并设定第二喉口至双喉道管路出口轴向距离l1;管路壁面厚度为h1。

[0029]

本发明方案适用于天然气调压过程中有效合理利用压力势能发电并为外部供冷。系统设计思路为:

[0030]

首先,流道进口截面直径按照公式获得,其中,为天然气管路设计质量流量,ρ5为进口高压天然气罐内天然气密度,v5为进口天然气流速。随后,设计第一喉口直径及其到进口间距离l4,满足及其到进口间距离l4,满足随后,设计第一扩张段与第第二收缩段交界面直径及其到第一喉口间距离l3,满足随后,设计第二喉口直径直径及其到第一扩张段与第第二收缩段交界面距离l2,满足随后,设计管路出口(涡轮进口)直径及其到第二喉口距离l1,满足各截面直接可利用样条曲线或直线的过渡方式;最后,根据出口流速v1和设计压力p1进行低温涡轮选型配对,其中ρ1为出口工质密度。

[0031]

系统内换热部件的设计思路如下:

[0032]

对于外壁式换热形式,在l3区间外壁布置壁面换热器,如图2(a)所示。对于内管式换热形式,沿整体管路内布置同轴换热管,换热管直径满足

[0033]

本实施例如图2、图4~6所示,为系统管路内性能参数分布特征(以具有内流管换热形式的系统为例),具体如下:

[0034]

由图4中马赫数分布情况可知,采用本系统时,工质在第一与第二喉口附近显著存在两道正激波,且马赫数由进口区0.1作用上升至出口0.7左右,从而保证出口工质流速足够驱动低温涡轮。根据图5中双喉道管路及内换热管流动工质静温分布特征可知,本系统可以使内换热管外部工质温度在第一扩张段内降低约110k,在第二喉口附近降低约75k。该部分低温工质将部分冷量传导至换热管内流动工质,使换热管内流高温工质出口温度较进口下降约25k。由图6中不同进口压力下联合系统压力能最大回收量变化趋势可知,本联合系统针对不同的天然气进口气罐高压均可实现较好的压力能回收目的。当进口气压由2atm上

升至8atm过程中,压力能最高回收率由约47%变化至39%。

[0035]

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。