1.本技术涉及导热材料的技术领域,更具体地说,它涉及一种低挥发导热片制造工艺。

背景技术:

2.导热片具有导热、绝缘的效果,常用于发热器件和散热片或金属底座之间。导热片分为金属导热片和非金属导热片,而非金属导热片包括导热硅胶片、导热石墨片、导热相变材料等,导热石墨烯虽然具有较好的导热效果,但是柔软性和弹性等不及导热硅胶片,而导热相变材料主要是用于体积电路板接触截面上细微不规则填充,其在使用过程中受到很大局限,而采用导热硅胶片不仅具有较好柔软性、弹性、延展性,并且能够覆盖不平整的表面。因此,导热硅胶片广泛应用于电子产品、家用电器、仪器仪表等。

3.而目前的硅胶导热片主要是通过在硅油载体中加入各种导热助剂制备得到,由于硅油载体中会带有一些小分子杂质,使制得的硅胶导热片的导热性降低,从而降低其散热效果。

技术实现要素:

4.为了提高导热片的导热效果,本技术提供一种低挥发导热片制造工艺。

5.本技术提供一种低挥发导热片制造工艺,包括以下制备步骤:步骤一:按照重量份计,称取13-18份包覆剂与100-120份水混合均匀,得到包覆液,再称取50-70份导热填料,分2-3批次加入至包覆液中,在转速为500-800r/min下,搅拌45-60min,脱水,烘干,研磨,过筛100-200目,得到包覆导热料,备用;称取20-30份二苯基二甲氧基硅烷、25-35份二甲基二甲氧基硅烷、5-8份甲基二氯硅烷以及100-150份质量分数为10-12%盐酸溶液,混合均匀,加热至32-35℃,反应3-4h,水洗,分液,蒸馏,得到预混合物,备用;步骤二:按照重量份计,称取0.5-1份催化剂和5-10份封端剂,混合均匀,加入50-60份步骤1得到的预混合物,加热至65-70℃,反应3-8h,中和,水洗,再加入50-70份包覆导热料、0.5-1份颜料以及0.3-0.5份交联剂,搅拌30-60min,真空脱泡,压延定型、加热至130-170℃加成交联反应,得到导热片。

6.通过以上制备方法制得的导热片具有较好的导热效果。本技术通过二苯基二甲氧基硅烷、二甲基二甲氧基硅烷、甲基二氯硅烷作为合成硅油的主要原料,加入封端剂,在催化剂的催化作用下合成复合硅油,该复合硅油具有较好的耐高温性、耐热性、绝缘性等;上述步骤二中的中和通过加入氢氧化钠,调节ph值至7-7.5。

7.另外,在制备预混合物的制备过程中,采用包覆剂与水充分混合,便于包覆剂与导热填料充分混合,由于包覆剂具有包覆作用,且与聚合物具有相容性,进而能够包覆导热填料,使导热填料的表面形成包覆层,减少小分子物质直接与导热填料接触的可能性。通过包覆剂包覆后导热填料经过粉碎后得到包覆导热料。当包覆导热料与复合硅油混合后,能够

避免包覆导热料内部的导热填料直接与小分子杂质(小分子杂质指的是水、合成硅油后惨留的单体、催化剂以及惨留的封端剂)接触,减少导热填充料中夹藏有小分子杂质,使得在加热减压蒸馏过程中小分子杂质能够完全挥发,进而使制得导热硅胶片具有较好的导热效果。

8.另外,颜料的加入可以调整导热片的颜色,使其富有色彩;本技术的标题中的低挥发使指导热片在生产过程中将低分子杂质去除较为较彻底,故得到的导热片中的小分子挥发份小。

9.综上,本技术首先通过包覆剂包覆导热填料,减少小分子杂质直接接触导热填料,减少导热填料夹藏小分子杂质可能性;再进行制备复合硅油,并加入包覆导热料和颜料成型,使其充分与复合硅油混合均匀,通过真空脱泡使气泡脱除(真空脱泡时间5min)之后加热至130-170℃时,使小分子杂质能够快速脱除,同时,使其内部结构发生交联,从而获得低挥发的导热片,由于导热片中的小分子杂质含量少,使其导热性更佳。(因为小分子杂质会占用一定的空间,当减少小分子杂质后,其包覆导热填料与复合硅油的接触更紧密,形成的导热片结构致密,其导热效果较佳)。

10.另外,步骤二中的,当称取0.5-1份催化剂和5-10份封端剂,混合均匀,加入50-60份步骤1得到的预混合物,加热至65-70℃,反应3-8h,后得到复合物,该复合物经过中和、水洗后,水洗是指在复合物加入水,使其充分与水混合均匀,再将其进行蒸馏掉部分溶剂,此时,得到复合硅油,然后在复合硅油中加入包覆导热料、颜料以及交联剂与其充分混合均匀。其中交联剂为含氢聚硅氧烷(含氢量1.55%;粘度:100cs)。

11.优选的,所述导热填充料为氧化铝、氮化硼、氮化铝、氢氧化铝、氧化锌、硅微粉中的一种或者多种组成。

12.氧化铝、氮化硼、氮化铝、氢氧化铝、氧化锌、硅微粉均具有较好的导热性,通过以上原料的一种或者多种复合制得的导热片具有较好的导热效果。

13.优选的,所述导热填充料由氮化硼、硅微粉、氮化铝以重量份之比为10:(3-5):(1-3)组成。

14.上述中,氮化硼、硅微粉、氮化铝均具有较好的绝缘性和导热性,本技术的氮化硼为六方氮化硼或六立方氮化硼;通过氮化硼、硅微粉、氮化铝以重量份之比为10:(3-5):(1-3)复合使用,起到协同作用,使得导热片具有较好的导热效果。

15.由于氮化硼、硅微粉、氮化铝的惰性较大,不易与聚合物的相容,通过会采用强酸或强碱进行腐蚀后,降低惰性,提高活性,但其表面会形成沟壑,当直接与复合硅胶的原料体系混合时,容易夹藏小分子杂质。因此本技术,通过包覆剂对氮化硼、硅微粉、氮化铝微粒的表面进行包覆,使其形成隔绝层,使得小分子杂质不易与氮化硼、硅微粉、氮化铝接触,减少夹藏小分子聚合的可能性,另外该包覆剂包覆导热填料后,还能够提高氮化硼、硅微粉、氮化铝在聚物中的分散性,使制得的导热片具有较好导热效果。

16.优选的,所述氮化硼、硅微粉、氮化铝的粒径均为10-50nm。

17.选用10-50nm的粒径,使得氮化硼、硅微粉、氮化铝能够与包覆剂充分混合,形成均一的包覆导热料,进而提高导热片的导热效果;当粒径大于50nm,粒径过大,氮化硼、硅微粉、氮化铝的分散性降低,使制得的导热片致密性降低,使得导热片导热效果降低;而当粒径小于10nm,成本过高。

18.优选的,所述包覆剂,包括以下重量份原料制得:水16-18份硅烷偶联剂3-6份羧甲基淀粉钠0.5-0.8份聚乙烯吡咯烷酮2-5份高取代羟丙基纤维素3-5份。

19.上述方案的原料组成和原料的重量份均为本技术较佳选择,且制得的包覆剂具有较好的包覆效果,与聚合物具有较好的相容性,用于对导热填料进行包覆处理,能够提高导热填料在聚合物中的分散性,并且减少导热填料夹藏小分子杂质,使导热片的结构密实,提高导热效果。

20.羧甲基淀粉钠具有较好的粘接性、成膜性以及增稠性,聚乙烯吡咯烷酮具有较好的胶体保护作用、成膜性、粘结性,高取代羟丙基纤维素具有增稠作用、粘接作用、成膜作用等,通过高取代羟丙基纤维素、聚乙烯吡咯烷酮以及羧甲基淀粉钠复合使用,起到协同作用,能够提高包覆剂粘接性、成膜性等,使得包覆剂更溶于包覆导热填料,另外,再加入硅烷偶联剂、该硅烷偶联剂具有较好的偶联作用,能够作为导热填料与聚合物的连接“桥梁”,进而使包覆剂与导热填料粘接稳定,并在导热填料的表面形成稳定的包覆膜,当用于生产导热片时,能够提高导热填料与复合硅油的相容性,提高导热片的导热效果,当经过减压脱除小分子杂质后,使导热填料与导热片的原料体系紧密连接,提高导热片原料体系的密实性,使得导热片具有较佳的导热效果。

21.优选的,所述硅烷偶联剂由乙烯基三甲氧基硅烷、乙烯基三异丙氧基硅烷以及n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷以重量份之比为1:(1.2-1.5):(2.2-2.5)组成。

22.通过乙烯基三甲氧基硅烷、乙烯基三异丙氧基硅烷以及n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷复合使用,能够起到协同作用,提高包覆剂的粘接性,进而提供导热填料与包覆剂的粘接熊,同时提高制得的包覆粘接性,使包覆导热料能够致密填充于导热片的原料体系中,使其具有较好的导热效果,再者通过乙烯基三甲氧基硅烷、乙烯基三异丙氧基硅烷以及n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷以重量份之比为1:(1.2-1.5):(2.2-2.5)进行复合使用,提高包覆剂的包覆效果,从而使导热片的导热效果到达较佳。

23.优选的,改性硅烷偶联剂,所述改性硅烷偶联剂,包括以下步骤:按照重量份计,以重量份之比为1:(1.2-1.5):(2.2-2.5)称取烯基三甲氧基硅烷、乙烯基三异丙氧基硅烷以及n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷溶液与50-60份水混合均匀,得到混合液;称取30-50份混合液和3-5份甲基丙烯酸缩水甘油酯,混合均匀滴加0.2-0.3份过硫酸胺,加热至70-78℃,反应1-2h,再加入1.8-3.2份丙烯酸酯,加热至80-85℃,反应2-3h,得到改性硅烷偶联剂。

24.通过利用甲基丙烯酸缩水甘油酯、丙烯酸酯作为接枝硅烷偶联剂单体,使制得的改性硅烷偶联剂同时兼备较佳的成膜性和粘接性,使得其与羧甲基淀粉钠、聚乙烯吡咯烷酮、高取代羟丙基纤维素复配制得的包覆剂具有较好的成膜性和粘接性,使得用于包裹导热填充料后,在导热填料的颗粒上形成粘接紧密的包覆膜,并且该包覆膜与聚合物具有较好的粘接性,进而使得导热片具有较好的导热效果,同时由于包覆膜可以减少导热填料与小分子杂质接触,进而减少其夹藏小分子杂质的可能性,当减压蒸馏时,小分子杂质脱除更

彻底,进而使得导热片具有较好的导热效果和柔韧性。

25.优选的,所述包覆剂由以下方法制得:按照重量份计,称取高取代羟丙基纤维素、硅烷偶联剂、羧甲基淀粉钠溶解于水中,再加入聚乙烯吡咯烷酮混合均匀,加热至105-110℃,减压脱水,烘干,研磨,过筛50-100目,得到包覆剂。

26.上述制备方法,操作简单,生产效率高,且制得的包覆剂具有较好的粘接性、包覆性、成膜性以及柔韧性,进而用于对导热填料进行处理,使得导热填料致密填充在导热填料的原料体系中,提高导热片的导热效果。

27.优选的,催化剂为三氟甲磺酸或铂催化剂。

28.选用以上催化剂具有较好的催化效果,提高导热片的生产效率。

29.优选的,封端剂由四甲基二乙烯基二硅氧烷和六甲基二硅氧烷以重量份之比为(1-3):(1-1.5)组成。

30.采用四甲基二乙烯基二硅氧烷和六甲基二硅氧烷作为封端剂,能够使制得的复合硅油具有较好的耐热性、耐高温性,进而使得导热片具有较好的耐高温性。

31.优选的,所述颜料为铁红、酞菁蓝、钛白粉、碳酸钙中的一种。选用上述中的可以对导热片进行染色,使其富有色彩。

32.综上所述,本技术具有以下有益效果:1、通过包覆剂包覆导热填料,减少小分子杂质直接接触导热填料,减少导热填料夹藏小分子杂质的可能性,便于在高温减压蒸馏时,小分子杂质能够快速脱除,小分子杂质脱除后,该导热填充料与导热片的原料体系连接更紧密,使导热片的柔韧性、导热性等较佳。

33.2、通过高取代羟丙基纤维素、聚乙烯吡咯烷酮、羧甲基淀粉钠以及硅烷偶联剂复合使用,使得到的包覆剂在导热填料的表面形成稳定的包覆膜,进而能够减少夹藏小分子杂质,同时也能够提高包覆导热料与导热片原料体系的相容性,提高导热片原料体系的密实性,使得导热片具有较佳的导热效果。

34.3、通过利用甲基丙烯酸缩水甘油酯、丙烯酸酯改性硅烷偶联剂,使制得的改性硅烷偶联剂同时兼备较佳的成膜性和粘接性,进而使制得的包覆剂具有较好的成膜性和粘接性,进一步提高包覆剂对导热填料的包覆作用,使导热填料的表面形成稳定的包覆膜,减少导热填料与小分子杂质接触,降低导热填料夹藏小分子杂质的可能性,同时,提高导热填料与导热片的原料体系的粘接性,使得导热片结构更致密,进而使导热片的导热效果和柔韧性较佳。

35.4、通过氮化硼、硅微粉、氮化铝复合使用,起到协同作用,使得导热片具有较佳的导热效果。

具体实施方式

36.以下结合实施例对本技术作进一步详细说明。

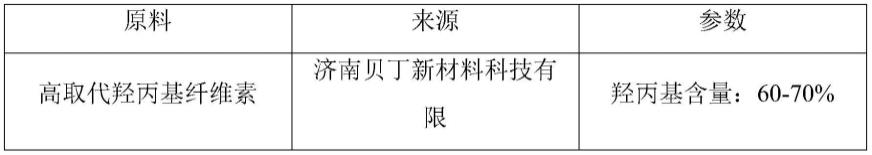

37.部分原料的来源:

实施例

38.实施例1一种低挥发导热片制造工艺,包括以下步骤:步骤一:称取1.3g包覆剂与10kg水混合均匀,得到包覆液,再称取5kg导热填料,分2批次加入至包覆液中,在转速为500r/min下,搅拌45min,再放入蒸发皿中,加热至110℃,至水分完全蒸发,再放入50℃的烘箱中进行烘干3h,放入粉碎机中进行粉碎,过筛100目,得到包覆导热料,备用;称取2kg二苯基二甲氧基硅烷、2.5kg二甲基二甲氧基硅烷、5kg甲基二氯硅烷以及10kg质量分数为10%盐酸溶液放入反应釜中,启动搅拌使其搅拌均匀,加热至32℃,反应3h,得到混合料,将混合料进行水洗(水与混合料的比例为1:1混合均匀),再用分液漏斗进行分液,分去水层后将油层蒸馏除去溶剂(蒸馏时间30min,蒸馏温度80℃),得到预混合物,备用;步骤二:称取0.05kg催化剂和0.5kg封端剂,混合均匀,与5kg步骤1得到的预混合物一并加入反应釜中,加热至65℃,反应3h,加入氢氧化钠,调节ph值至7,再加入水进行冲洗3遍,蒸馏除去大部分溶剂(蒸馏时间10min,蒸馏温度100℃),得到复合料,在复合料中加入5kg包覆导热料、0.5kg铁红、0.1kg交联剂,搅拌30min,转速为800r/min,得到的物料再放入真空脱泡机进行真空脱泡10min,再进入压延机进行压延成片状,再放入烘箱中加热至150℃进行加成交联反应30min,得到导热片。

39.上述的包覆剂由以下方法制得:称取3kg高取代羟丙基纤维素、0.68kg乙烯基三甲氧基硅烷、0.82kg乙烯基三异丙氧基硅烷、1.5kg n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、0.5kg羧甲基淀粉钠溶解于16kg水中,再加入2kg聚乙烯吡咯烷酮混合均匀,加热至105℃,启动减压蒸馏30min,使水分脱除,再放入55℃的烘箱中进行烘干2h,放入研磨机中进行研磨,过筛50目,得到包覆剂。

40.其中,氮化硼、硅微粉、氮化铝的粒径均为10-50nm,氮化硼为六方氮化硼。

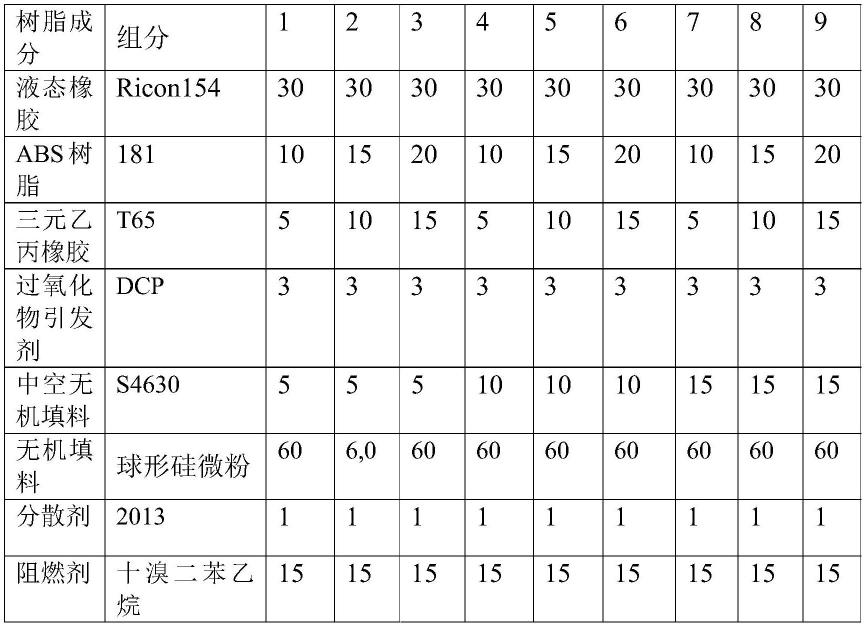

41.实施例2-3实施例2-3与实施例1的不同之处在于:原料的用量和工艺参数不同,具体如表2和表3所示;表2实施例1-3导热片的原料用量(kg)和工艺参数

表3实施例1-3的包覆剂的原料用量(kg)

实施例4实施例4与实施例1的不同之处在于:采用改性硅烷偶联剂,该改性硅烷偶联剂的制备步骤如下:以重量(kg)之比为1:1.2:2.2称取烯基三甲氧基硅烷、乙烯基三异丙氧基硅烷以及n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷溶液与50kg水混合均匀,得到混合液;称取30kg混合液和3kg甲基丙烯酸缩水甘油酯放入反应釜中,混合均匀滴加0.2kg过硫酸胺,加热至70℃,反应1h,再加入1.8kg丙烯酸酯,加热至80℃,反应2h,得到改性硅烷偶联剂。

42.实施例5-6实施例5-6与实施例4的不同之处在于:原料的用量不同,具体如表4所示;表4实施例4-6的原料用量(kg)对比例对比例1对比例1与实施例1的不同之处在于,一种低挥发导热片制造工艺,包括以下步骤:

步骤一:称取2kg二苯基二甲氧基硅烷、2.5kg二甲基二甲氧基硅烷、5kg甲基二氯硅烷以及10kg质量分数为10%盐酸溶液放入反应釜中,启动搅拌使其搅拌均匀,加热至32℃,反应3h,得到混合料,将混合料进行水洗(水与混合料的比例为1:1混合均匀),再用分液漏斗进行分液,分去水层后将油层蒸馏除去溶剂(蒸馏时间30min,蒸馏温度80℃),得到预混合物,备用;步骤二:称取0.05kg催化剂和0.5kg封端剂,混合均匀,与5kg步骤1得到的预混合物一并加入反应釜中,加热至65℃,反应3h,加入氢氧化钠,调节ph值至7,再加入水进行冲洗3遍,蒸馏除去大部分溶剂(蒸馏时间10min,蒸馏温度100℃),得到复合料,在复合料中加入5kg导热填料、0.5kg铁红以及0.1kg交联剂,搅拌30min,转速为800r/min,得到的物料再放入真空脱泡机进行真空脱泡10min,再进入压延机进行压延成片状,再放入烘箱中加热至150℃进行加成交联反应30min,得到导热片。

43.对比例2对比例2与实施例1的不同之处在于,一种低挥发导热片制造工艺,包括以下步骤:步骤一:称取2kg二苯基二甲氧基硅烷、2.5kg二甲基二甲氧基硅烷、5kg甲基二氯硅烷以及10kg质量分数为10%盐酸溶液放入反应釜中,启动搅拌使其搅拌均匀,加热至32℃,反应3h,得到混合料,将混合料进行水洗(水与混合料的比例为1:1混合均匀),再用分液漏斗进行分液,分去水层后将油层蒸馏除去溶剂(蒸馏时间30min,蒸馏温度80℃),得到预混合物,备用;;步骤二:称取0.05kg催化剂和0.5kg封端剂,混合均匀,与5kg步骤1得到的预混合物一并加入反应釜中,加热至65℃,反应3h,加入氢氧化钠,调节ph值至7,再加入水进行冲洗3遍,蒸馏除去大部分溶剂(蒸馏时间10min,蒸馏温度100℃),得到复合料,在复合料中依次加入3.9kg导热填料、0.5kg铁红、0.1kg交联剂以及1.1kg包覆剂,搅拌30min,转速为800r/min,得到的物料再放入真空脱泡机进行真空脱泡10min,再进入压延机进行压延成片状,再放入烘箱中加热至150℃进行加成交联反应30min,得到导热片。

44.对比例3对比例3与实施例1的不同之处在于:步骤二中的烘箱加热温度为100℃。

45.对比例4对比例4与实施例1的不同之处在于:氮化硼等量替换成硅微粉。

46.对比例5对比例5与实施例1的不同之处在于:硅微粉、氮化铝均等量替换成氮化硼。

47.对比例6对比例6与实施例1的不同之处在于:高取代羟丙基纤维素等量替换成聚乙烯吡咯烷酮。

48.对比例7对比例7与实施例1的不同之处在于:n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷等量替换成乙烯基三异丙氧基硅烷。

49.性能检测试验将实施例1-6和对比例1-7得到的导热片,制成3mm厚和2mm的测试样,进行以下实验测试,具体如表5所示。

50.检测方法/试验方法1、导热系数根据astm d5470标准进行检测,测试样的厚度为3mm,实验数据如表5所示。

51.2、介电常数根据astm d150标准进行检测,测试条件1000hz,测试样的厚度为2mm,实验数据如表5所示。

52.3、延伸率根据astm d412标准进行检测,测试样的厚度为2mm,实验数据如表5所示。

53.4、抗张强度根据astm d412标准进行检测,测试样的厚度为2mm,实验数据如表5所示。

54.表5实施例1-6和实施例1-7的实验数据7的实验数据结合实施例1和对比例1-2并结合表6可以看出,实施例1的导热系数、延伸率、抗张强度均比对比例1-2的导热系数、延伸率、抗张强度的好,说明本技术先通过包覆剂进行包覆导热填料后,再与导热片原料体系混合,得到的导热片具有较好的导热效果和柔韧性。

55.对比实施例1-6和对比例1,可以看出,实施例1-6的导热系数均比对比例3的导热系数的好,当减压蒸馏过低时,小分子杂质的去除效果差,进而导致导热片的导热效果差。

56.对比实施例1和对比例4-5,可以看出,实施例1的导热系数均比对比例4-5的导热系数的好,本技术通过硅微粉、氮化铝、氮化硼进行复配使用得到的导热片的导热效果更

佳。

57.对比实施例1与对比例6,可以看出,实施例1的导热系数均比对比例6的导热系数的好,说明当羧甲基淀粉钠、聚乙烯吡咯烷酮、高取代羟丙基纤维素、硅烷偶联剂复合使用时,具有较佳的粘接性和成膜性,减少导热填料能够致密填充于导热片的原料体系中,并与其紧密连接,使得到的导热片具有较佳的导热效果。

58.对比实施例4与对比例7,可以看出,实施例1的导热系数均比对比例7的导热系数的好,说明当n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、乙烯基三异丙氧基硅烷、乙烯基三甲氧基硅烷复合使用时的粘接性较佳,使得导热填料能够与导热片的原料体系连接紧密,得到的导热片的导热效果较佳。

59.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。