1.本发明涉及纺纱领域,具体是指一种提高纱线蓬松度的装置及其使用方法。

背景技术:

2.传统环锭纺棉纺系统生产纱线,是将棉或化纤短纤经过程梳理、制条、牵伸、加捻过程来实现,成纱的紧密度和强力与成纱捻度呈正关联,即成纱捻度越大,纤维之间相互扭曲程度越大,纱线紧密度越高。但用高紧密度纱线,织成的织物往往手感硬挺,不能满足某些领域织物的风格要求。例如在针织内衣领域,对面料普遍要求手感蓬松、柔软,以提高舒适性。为了追求面料蓬松和柔软极致,通常采用不断降低成纱捻度的方式来实现,但是当捻度降低到一定程度,成纱强力就不能满足传统环纺正常纺纱的要求,因此传统环纺技术存在一个低捻纺纱的极限。

3.在保证顺利纺纱的条件下,实现更低捻度纺纱的新技术,目前有以下几种相对成熟的生产方式。

4.一、香港理工大学陶肖明团队为解决针织斜片形成了低扭矩纺纱技术,其思路是通过在环锭细纱机上加装假捻器装置来实现低捻高效生产。即前罗拉和加捻方向附加较大捻度,经假捻点后退回相同捻度,从而改变纤维在单纱中的形态和排列分布,使纱线中的纤维产生残余扭矩相互平衡,同时也可以让纱线具有一定的蓬松效果。此技术在解决针织面料斜片,提高面料蓬松度等方面具有一定效果。但是,该技术所使用装置采用单电机控制模式,结构复杂,投入和维护成本高,实现难度大,不利于规模化生产。

5.二、罗拉式低扭矩纺纱,该技术假捻装置替代了细纱机叶子板,通过环绕在细纱机叶子板下部的平龙带实现驱动,具有结构简单、占用空间小等优点,已推广等优点。但由于假捻装置采用多级变速单锭驱动,因积花造成回转不灵,装置一致性差,增加了后续设备维护强度,不利于成纱质量稳定。

6.三、单龙带式低扭矩纺纱技术,该设备在前罗拉与导纱钩之间引入一根“o”形龙带作为假捻器,通过控制龙带朝某一方向运动,给须条一个强假捻,从而增加了纱线加捻三角区须条的抱合力,使前罗拉到导丝钩之间的纱线断头率大大减小。但是要适应高线速环锭细纱机,必须要求龙带接头光洁,且具有高的接头强度。若接头不良,会对机件和龙带造成损坏;由于龙带受力较大,容易造成伸长过大,影响运行;同时,该方式对接头操作要求较高,且在出现断头后,龙带容易附着飞花打断其他纱锭,造成大面积纺纱断头。

技术实现要素:

7.本发明针对现有技术的不足,提供一种提高纱线蓬松度的装置及其使用方法。

8.本发明是通过如下技术方案实现的,提供一种提高纱线蓬松度的装置,包括固接在摇架上的转向座、安装在转向座上的传动皮辊以及安装在转向座上的两个导向轮,两个导向轮分别位于传动皮辊两侧且导向轮的轴线垂直于传动皮辊的轴线,所述传动皮辊与前皮辊传动贴合,还包括绕过传动皮辊和两个导向轮的摩擦带,前皮辊和前罗拉形成的前钳

口所输出的纱线与两个导向轮之间的摩擦带交叉贴合。

9.本方案中前皮辊和前罗拉形成的前钳口所输出的纱线与两个导向轮之间的摩擦带交叉贴合,从而带动纱线向一侧偏移,使纱线与摩擦带贴合处跟随摩擦带滚动,摩擦带与前钳口之间的纱线实现加捻,摩擦带后方的纱线实现退捻,使纱体产生蓬松效果。

10.作为优化,所述转向座上装有两个并排的转向辊,两个转向辊位于两个导向轮之间,两个转向辊之间形成容绕过传动皮辊的摩擦带穿过的穿过空间,绕过传动皮辊的摩擦带穿过两个转向辊后分别绕向两个导向轮。本方案中绕过传动皮辊的摩擦带穿过两个转向辊后分别绕向两个导向轮,从而实现了传动皮辊和两个导向轮之间摩擦带的卷绕。

11.作为优化,所述转向辊通过中心轴轴接在转向座上,所述转向辊与中心轴之间装有滚针轴承。本方案中设置的滚针轴承可以起到降低摩擦的作用。

12.作为优化,所述转向座上固接有导向轮连接杆,两个导向轮分别安装在导向轮连接杆的两端。本方案中设置的导向轮连接杆实现了两个导向轮的安装。

13.作为优化,所述传动皮辊的一端与前皮辊传动贴合,另一端开有与摩擦带适配的皮带槽。本方案中的皮带槽用来实现摩擦带的卷绕。

14.作为优化,所述转向座通过螺栓固接在摇架上。本方案中的转向座通过螺栓固接在摇架上,从而实现了转向座的拆装。

15.作为优化,两个导向轮之间的摩擦带覆盖两个前钳口所输出的纱线。本方案中通过一个摩擦带实现两个纱线的贴合,从而在紧密的空间内实现本装置的布置。

16.作为优化,所述纱线与两个导向轮之间的摩擦带垂直设置。本方案中纱线与两个导向轮之间的摩擦带垂直设置,使摩擦带对纱线的作用力与纱线垂直,防止纱线断裂。

17.一种提高纱线蓬松度的装置的使用方法,包括如下步骤:a、至少两根粗纱经牵伸后从前皮辊与前罗拉形成的前钳口输出形成具有一定捻度的纱线;b、通过传动皮辊与前皮辊传动贴合带动传动皮辊旋转,从而带动绕过传动皮辊和两个导向轮的摩擦带移动;c、前钳口所输出的纱线与两个导向轮之间的摩擦带交叉贴合,从而带动纱线向一侧偏移,使纱线与摩擦带贴合处跟随摩擦带滚动,摩擦带与前钳口之间的纱线实现加捻,摩擦带后方的纱线实现退捻,使纱体产生蓬松效果;d、纱线经导纱钩穿过挂在钢领上的钢丝圈上,在细纱机锭子的拖动下加捻卷绕成管纱;e、通过改变摩擦带的挂带方式可实现摩擦带的在两个导向轮之间的换向,从而适应不同捻向的纱线。

18.本发明的有益效果为:本发明的一种提高纱线蓬松度的装置及其使用方法,将前皮辊和前罗拉形成的前钳口所输出的纱线与两个导向轮之间的摩擦带交叉贴合,从而带动纱线向一侧偏移,使纱线与摩擦带贴合处跟随摩擦带滚动,摩擦带与前钳口之间的纱线实现加捻,摩擦带后方的纱线实现退捻,使纱体产生蓬松效果,为达到更好柔软蓬松效果,可采用比传统生产方式更低的纺纱捻度,由于摩擦带提供假捻,可使三角区得到更多的捻度,从而提高了纱线的蓬松度和生产效率。

附图说明

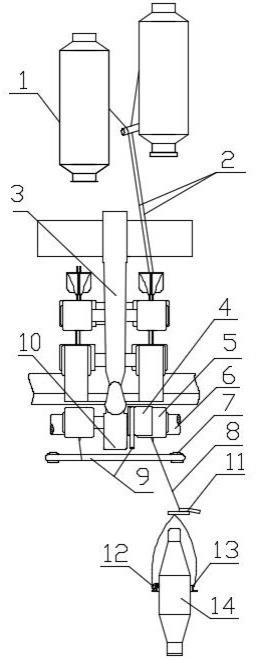

19.图1为本发明结构示意图;图2为本发明局部放大图;图3为本发明摩擦带卷绕示意图;图4为本发明图3中a-a面剖视图;图中所示:1、粗纱卷,2、粗纱,3、摇架,4、传动皮辊,5、前皮辊,6、前罗拉,7、导向轮,8、纱线,9、摩擦带,10、转向座,11、导纱钩,12、钢丝圈,13、钢领,14、管纱,15、转向辊,16、导向轮连接杆。

具体实施方式

20.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

21.如图1~4所示,本发明的一种提高纱线蓬松度的装置,包括固接在摇架3上的转向座10、安装在转向座10上的传动皮辊4以及安装在转向座10上的两个导向轮7,摇架3为细纱机摇架,传动皮辊4通过转向座10安装于摇架3最前端的前爪上,本实施例中所述转向座10通过螺栓固接在摇架3上。

22.两个导向轮7分别位于传动皮辊4两侧且导向轮7的轴线垂直于传动皮辊4的轴线,所述转向座10上固接有导向轮连接杆16,两个导向轮7分别安装在导向轮连接杆16的两端。还包括绕过传动皮辊4和两个导向轮7的摩擦带9,摩擦带9经过传动皮辊4及两个导向轮7组成闭环路径,通过改变挂带的方式可实现摩擦带9的在两个导向轮7之间的换向。

23.所述转向座10上装有两个并排的转向辊15,两个转向辊15位于两个导向轮7之间,且转向辊15位于传动皮辊4的下方,两个转向辊15之间形成容绕过传动皮辊4的摩擦带9穿过的穿过空间,绕过传动皮辊4的摩擦带9穿过两个转向辊15后分别绕向两个导向轮7,如图3、4所示,摩擦带9绕过传动皮辊4的上方后向下穿过两个转向辊15之间,摩擦带9在传动皮辊4上的包角约为180度,摩擦带9为双股穿过两个转向辊15之间,其中一股与一侧的导向轮7连接,另一股与另一侧的导向轮7连接,通过将两个摩擦带9分别连接不同的导向轮7可以实现摩擦带9的换向。

24.所述转向辊15通过中心轴轴接在转向座10上,所述转向辊15与中心轴之间装有滚针轴承,可以起到降低摩擦的作用。

25.所述传动皮辊4与前皮辊5传动贴合,传动皮辊4与前皮辊5通过加压实现紧密接触,以保证摩擦带9等从动部件得到准确和一致的线速度;传动皮辊4其动力由前罗拉6通过前皮辊5传递。本实施例中所述传动皮辊4的一端与前皮辊5传动贴合,另一端开有与摩擦带9适配的皮带槽。

26.前皮辊5和前罗拉6形成的前钳口所输出的纱线8与两个导向轮7之间的摩擦带9交叉贴合。本实施例中所述纱线8与两个导向轮7之间的摩擦带9垂直设置,且两个导向轮7之间的摩擦带9覆盖两个前钳口所输出的纱线8,从而可以通过一个装置实现两根纱线8蓬松度的提高。

27.本发明可以实现提高纱线蓬松度的原理:在生产赛络纺纱线时,两根粗纱喂入细纱机牵伸区,在加捻三角区和导纱钩直接

附加一根摩擦带,例如当纱线以“z”捻向加捻时,摩擦带传动方向由左向右与纱体形成包围弧,由于摩擦带的运动,纱体被摩擦带带动,产生向右侧的偏移,致使两根须条在加捻三角区状态发生变化,即左侧须条从钳口到加捻点变短,须条与纱体呈直线状态,右侧须条对左侧呈包缠结构,同时纱体与摩擦带接触过程中,纱体在摩擦带上产生滚动,形成一定加捻幅度,通过调节摩擦带的线速,所附加的捻度传递到加捻三角区,从而增加了加捻三角区纤维的抱合力,提高了纱线的可纺性。同时,纱体与摩擦带所形成加捻点以下的捻度退回,使右侧产生包缠效应,产生退捻效应,使纱体产生蓬松效果,即类似于弹簧正向扭转后,直径变小,反向扭转则变大。当纱线以“s”捻向加捻时,摩擦带及其他转向做对应调整。

28.一种提高纱线蓬松度的装置的使用方法,包括如下步骤:a、至少两根粗纱2经牵伸后从前皮辊5与前罗拉6形成的前钳口输出形成具有一定捻度的纱线8;b、通过传动皮辊4与前皮辊5传动贴合带动传动皮辊4旋转,从而带动绕过传动皮辊4和两个导向轮7的摩擦带9移动;c、前钳口所输出的纱线8与两个导向轮7之间的摩擦带9交叉贴合,从而带动纱线8向一侧偏移,使纱线8与摩擦带9贴合处跟随摩擦带9滚动,摩擦带9与前钳口之间的纱线8实现加捻,摩擦带9后方的纱线8实现退捻,使纱体产生蓬松效果;d、纱线8经导纱钩11穿过挂在钢领12上的钢丝圈13上,在细纱机锭子的拖动下加捻卷绕成管纱14;e、通过改变摩擦带9的挂带方式可实现摩擦带9的在两个导向轮7之间的换向,从而适应不同捻向的纱线8。

29.当成纱为“z”捻向时,从纱线8的断面看纱线的捻向为逆时针,至少两根粗纱2从粗砂卷1中输出,以一定间距喂入细纱牵伸区,经牵伸后从前皮辊5与前罗拉6形成的前钳口输出;摩擦带9在两导向轮7之间由左至右运转,细纱机前钳口输出纱线8与摩擦带9接触,纱体在摩擦带9的带动下向右侧倾斜,并在摩擦带9上向左侧翻滚产生加捻效应,将捻度延纱线向加捻三角区传递,同时以相同捻回在纱线8与摩擦带9的接触点向纱线输出方向退捻;此时,粗纱1经牵伸输出的须条与纱线输出方向一致,粗纱2经牵伸输出的须条与纱线呈一定角度并缠绕在粗纱1输出的须条上,持续输出的纱线8,经导纱钩11穿过挂在钢领12上的钢丝圈13上,在细纱机锭子的拖动下加捻卷绕成管纱14。

30.当成纱为“s”捻向时, 从纱线8的断面看纱线的捻向为顺时针,摩擦带9在两导向轮7之间由右向左运转,纱线8在与摩擦带9接触点向左侧倾斜,并在摩擦带上向右侧翻滚产生加捻效应,将捻度延纱线向加捻三角区传递,同时以相同捻回在纱线8与摩擦带9的接触点向纱线输出方向退捻;此时,经牵伸输出的须条与纱线输出方向一致,其输出的须条与纱线输出方向一致,粗纱1输出的须条与纱线呈一定角度并缠绕在粗纱2输出的须条上,持续输出的纱线8,经导纱钩11,穿过挂在钢领12上的钢丝圈13上,在细纱机锭子的拖动下加捻卷绕成管纱14。

31.当然,上述说明也并不仅限于上述举例,本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本发明的技术方案并非是对本发明的限制,参照优选的实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加

或替换都不脱离本发明的宗旨,也应属于本发明的权利要求保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。