一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法

技术领域

1.本发明涉及到lng运输船的建造,特别涉及到一种lng运输船上液货舱气囊管穿舱件的安装方法。

背景技术:

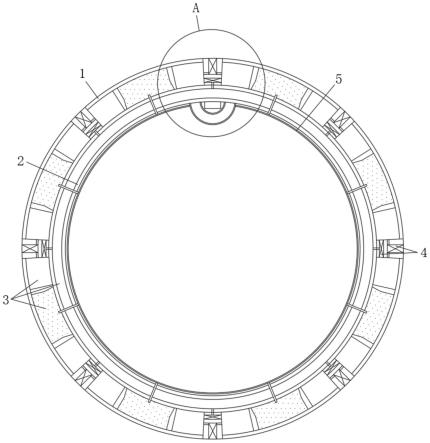

2.在lng运输船的建造过程中,液货舱气囊管作为提升液货舱装载率的舱压平衡系统的一部分,直接将液货舱内部与液货舱气体穹顶相连,帮助lng运输船在船舶发生横倾时将货舱内部挥发出的天然气传输至气体穹顶,以达到控制舱压的目的,图1是lng运输船上液货舱气囊管内甲板穿舱件的结构示意图。

3.由于气囊管的应用属于lng运输船液货舱管路中较为新型的设计,对于这种管件有着极高的安装垂直度要求,以往普通管路穿舱件的安装方法极易导致气囊管内甲板穿舱件安装垂直度不达标而需要重新安装。但由于内甲板反面即为殷瓦钢与绝缘箱组成的液货围护系统,无法耐受动火作业时产生的高温,因此气囊管内甲板穿舱件的安装对于一次性安装到位并达到安装要求有极高的要求。由此便需要一种规范化的方法对安装流程进行规定。

技术实现要素:

4.为了改变上述现有技术中存在的问题,本发明提出一种lng运输船上液货舱气囊管穿舱件的安装方法。本发明的lng运输船上液货舱气囊管穿舱件的安装方法要能够将气囊管内甲板穿舱件一次性安装到液货舱上,保证焊接垂直度且预防焊接变形,安装效果良好且无需后续返工。

5.为了达到上述发明目的,本发明专利提供的技术方案如下:

6.一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法,所述液货舱气囊管将液货舱内部与液货舱气体穹顶相连,在lng运输船发生横倾时将液货舱内部挥发出的天然气传输至气体穹顶,以控制液货舱的舱压,在所述液货舱上设有气囊管内甲板穿舱件以供所述气囊管穿过入至内甲板中,在所述液货舱内壁上气囊管内甲板穿舱件安装位置处设有对应气囊管形状的次层绝缘箱和主层绝缘箱,所述的安装方法包括如下步骤:

7.第一步,临时安装固定次层绝缘箱,将次层绝缘箱对应安装在液货舱内甲板气囊管内甲板穿舱件的位置,并复查内甲板上气囊管内甲板穿舱件对应的开孔位置是否正确;所述气囊管内甲板穿舱件的组成包括有气囊管、穿舱件和殷瓦管,所述的气囊管垂直固定并穿过所述的穿舱件,穿过所述穿舱件的一部分气囊管端部对焊所述的殷瓦管,所述的殷瓦管在所述穿舱件固定完成后对接在所述气囊管的端部并作为气囊管一部分;

8.第二步,定位气囊管内甲板穿舱件的安装位置并进行预安装,根据已经定位好的次层绝缘箱位置来确定气囊管的安装位置,定位完成后将气囊管内甲板穿舱件临时摆放在定位好的安装位置处,使气囊管的中心线处于次层绝缘箱开孔中心处;

9.第三步,测量气囊管内甲板穿舱件在内甲板上的垂直度,将气囊管内甲板穿舱件

摆放到位后进行点焊临时固定,测量所述气囊管内甲板穿舱件在内甲板以上部分的垂直度,测量后证明其垂直度符合安装要求后即可进行第四步,如测量发现垂直度不符合要求则调整垂直度,直至符合安装要求;

10.第四步,准备安装气囊管内甲板穿舱件,待全部定位位置和垂直度检查结束后,准备正式安装气囊管内甲板穿舱件,安装前拆除临时安装在液货舱内部的次层绝缘箱;

11.第五步,在移除次层绝缘箱后,对气囊管内甲板穿舱件进行焊接固定,并将气囊管处在次层绝缘箱中的一段殷瓦管焊接在气囊管上,焊接时所使用的焊料为殷瓦管材质相同;

12.第六步,在气囊管内甲板穿舱件固定完成,并且气囊管接焊完成后,将次层绝缘箱正式安装到位,并且完成气囊管与液货舱气体穹顶的连接,完成lng运输船液货舱气囊管的安装工作。

13.在所述第一步中,所述的次层绝缘箱上设有通孔以对应于所述的气囊管,该气囊管一部分位于内甲板外侧,一部分伸入至内甲板的次层绝缘箱和主层绝缘箱中,伸入至所述次层绝缘箱中的气囊管包括有一段殷瓦管,该殷瓦管在气囊管内甲板穿舱件固定完成后对接完成。

14.在第二步中,所述液货舱内壁上气囊管内甲板穿舱件位置对应的次层绝缘箱为特殊形状的次层绝缘箱,在该次层绝缘箱的特殊形状是指在次层绝缘箱上开有供气囊管穿过的开孔。

15.在本发明的一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法作为对第二步的进一步限定,所述次层绝缘箱在液货舱内壁的编号和安装位置均预先确定,所述的主层绝缘箱位于次层绝缘箱内侧且位置与编号对应,且使得气囊管穿入液货舱的部分处于次层绝缘箱的开孔中并与次层绝缘箱不发生接触。

16.在第三步中,采用水平尺或铅垂线来测量所述气囊管内甲板穿舱件在内甲板以上部分的垂直度,若垂直度不符合要求则通过打磨气囊管内甲板穿舱件底部来调整气囊管中心与内甲板的垂直度。

17.在第五步中,所述气囊管内甲板穿舱件利用氩弧焊的方式固定在内甲板上,焊接完成时保证气囊管中心线垂直于内甲板,焊接时所用焊料与所述气囊管内甲板穿舱件的材质相同。

18.在本发明的一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法作为对第五步的进一步限定,气囊管内甲板穿舱件固定完成后,在气囊管伸入到液货舱内甲板中的一端焊接固定所述的殷瓦管,殷瓦管对接在所述气囊管的端部并作为气囊管一部分。

19.在本发明的一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法作为对第五步的进一步限定,在穿舱件安装完成之后到后续管件焊接完成之前应保证气囊管穿舱件内壁清洁无异物,安装后续管件之前穿舱件开口处应用三防布包好。

20.在第六步中,气囊管与液货舱气体穹顶的连接处设有穿舱件,气囊管上端通过穿舱件固定在穹顶甲板上,并通过后续管路与液货舱气体穹顶相连接。

21.基于上述技术方案,本发明一种lng运输船上液货舱气囊管穿舱件的安装方法经过实践应用取得了如下技术效果:

22.1.本发明的方法对气囊管内甲板穿舱件的安装流程进行限制,安装时并非一次性

将气囊管内甲板穿舱件安装到位,而是将原本一次性安装到位的穿舱件改为两次安装,包括预先安装液货舱内特殊形状绝缘箱等。待安装完成后的气囊管内甲板穿舱件的垂直度非常良好。通过预先安装绝缘箱以及穿舱件垂直度测量等方法在正是安装前即保证了穿舱件的垂直度,通过正式的焊接作业后基本不会产生变化,因此具有良好的精确性。

23.2.通过实际生产建造过程的验证,本发明的方法实现了“零返工”的施工目标,所有气囊管穿舱件均一次性安装到位并严格符合各项技术要求。帮助现场节约大量返工工时以及避免液货围护系统因返工造成的浪费。

附图说明

24.图1是lng运输船上液货舱气囊管内甲板穿舱件的结构示意图。

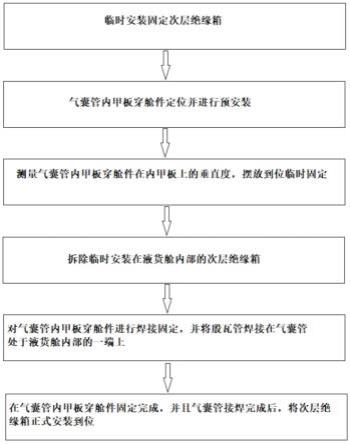

25.图2是本发明一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法的操作流程示意图。

26.图3是本发明一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法中液货围护系统绝缘层中的次层绝缘箱安装位置示意图。

27.图4是本发明一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法中气囊管内甲板穿舱件的安装位置示意图。

28.图5是本发明一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法中垂直度测量位置示意图。

29.图6是本发明一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法中打磨位置示意图。

30.图7是本发明一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法中殷瓦管对接位置示意图。

具体实施方式

31.下面我们结合附图和具体的实施例来对本发明一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法做进一步地详细阐述,以求更为清楚明了地理解其结构组成和工作方式,但不能以此来限制本发明的保护范围。

32.在lng运输船上,所述液货舱的气囊管将液货舱内部与液货舱气体穹顶相连,在lng运输船发生横倾时将液货舱内部挥发出的天然气传输至气体穹顶,以控制液货舱的舱压。如图1所示,在所述液货舱上设有气囊管内甲板穿舱件以供所述气囊管穿过入至内甲板中,在所述液货舱内壁上气囊管内甲板穿舱件安装位置处设有对应气囊管形状的次层绝缘箱和主层绝缘箱。

33.如图2所示,本发明作为一种lng运输船上液货舱气囊管内甲板穿舱件的安装方法,所述的安装方法包括如下步骤:

34.第一步,临时安装固定次层绝缘箱,将次层绝缘箱对应安装在液货舱内甲板气囊管内甲板穿舱件的位置,并复查内甲板m上气囊管内甲板穿舱件对应的开孔位置是否正确,若开孔位置有偏差需要调整或重开,如图3所示箭头a所指出的位置即为液货围护系统绝缘层中次层特殊形状绝缘箱安装位置。所述气囊管内甲板穿舱件的组成包括有气囊管1、穿舱件2和殷瓦管3,所述的气囊管1垂直固定并穿过所述的穿舱件2,穿过所述穿舱件2的一部分

气囊管1端部对焊所述的殷瓦管3,所述的殷瓦管3在所述穿舱件2固定完成后对接在所述气囊管1的端部并作为气囊管1的一部分,如图1所示。所述的次层绝缘箱4上设有通孔以对应于所述的气囊管1,该气囊管1一部分位于内甲板外侧,一部分伸入至内甲板的次层绝缘箱1和主层绝缘箱4中,伸入至所述次层绝缘箱4中的气囊管1包括有一段殷瓦管3,该殷瓦管3在气囊管内甲板穿舱件固定完成后对接完成。

35.第二步,如图4所示,定位气囊管内甲板穿舱件的安装位置并进行预安装,根据已经定位好的次层绝缘箱4位置来确定气囊管1的安装位置,定位完成后将气囊管内甲板穿舱件临时摆放在定位好的安装位置处,使气囊管1的中心线处于次层绝缘箱4开孔中心处。图4中箭头b所指出的整体部件即为气囊管内甲板穿舱件。所述液货舱内壁上气囊管内甲板穿舱件位置对应的次层绝缘箱为特殊形状的次层绝缘箱,在该次层绝缘箱4的特殊形状是指在次层绝缘箱上开有供气囊管穿过的开孔。所述次层绝缘箱4在液货舱内壁的编号和安装位置均预先确定,所述的主层绝缘箱5位于次层绝缘箱4内侧且位置与编号对应,且使得气囊管1穿入液货舱的部分处于次层绝缘箱4的开孔中并与次层绝缘箱4和主层绝缘箱5均不发生接触。

36.第三步,如图5所示,测量气囊管内甲板穿舱件在内甲板上的垂直度,将气囊管内甲板穿舱件摆放到位后进行点焊临时固定,测量所述气囊管内甲板穿舱件在内甲板以上部分的垂直度,测量后证明其垂直度符合安装要求后即可进行第四步,如测量发现垂直度不符合要求则调整垂直度,直至符合安装要求。图5中箭头c即为垂直度的测量位置,本步骤中采用水平尺或铅垂线来测量所述气囊管内甲板穿舱件在内甲板以上部分的垂直度,若垂直度不符合要求则通过打磨气囊管内甲板穿舱件底部来调整气囊管中心与内甲板的垂直度,调整垂直度的位置如图6所示的箭头d所指示位置。

37.第四步,准备安装气囊管内甲板穿舱件,待全部定位位置和垂直度检查结束后,准备正式安装气囊管内甲板穿舱件,安装前拆除临时安装在液货舱内部的次层绝缘箱。

38.第五步,在移除次层绝缘箱4后,对气囊管内甲板穿舱件进行焊接固定,并将气囊管处在次层绝缘箱4中的一段殷瓦管焊接在气囊管上,如图7所示箭头e为焊接位置,焊接时所使用的焊料为殷瓦管材质相同。在本步骤中,所述气囊管内甲板穿舱件利用氩弧焊的方式固定在内甲板上,焊接完成时保证气囊管中心线垂直于内甲板,焊接时所用焊料与所述气囊管内甲板穿舱件的材质相同。作为对进一步限定,气囊管内甲板穿舱件固定完成后,在气囊管1伸入到液货舱内甲板m中的一端焊接固定所述的殷瓦管3,殷瓦管3对接在所述气囊管1的端部并作为气囊管1一部分。在穿舱件安装完成之后到后续管件焊接完成之前应保证气囊管穿舱件内壁清洁无异物,安装后续管件之前穿舱件开口处应用三防布包好。

39.第六步,在气囊管内甲板穿舱件固定完成,并且气囊管接焊完成后,将次层绝缘箱4和主层绝缘箱5正式安装到位,并且完成气囊管1上端与液货舱气体穹顶的连接,完成lng运输船液货舱气囊管的安装工作。气囊管与液货舱气体穹顶的连接处设有穿舱件,气囊管上端通过穿舱件固定在穹顶甲板上,并通过后续管路与液货舱气体穹顶相连接。

40.上述步骤中对气囊管内甲板穿舱件进行焊接,焊接时应注意所使用的焊料,由于此处位置内甲板所使用材料为304不锈钢,气囊管穿舱件材料为316l不锈钢,因此此处氩弧焊作业应使用316l的焊材。焊接作业完毕后即可正常安装内甲板穿舱件后部至穹顶甲板处穿舱件,以及货舱内部绝缘箱。穹顶甲板处穿舱件安装方式同内甲板,由于穹顶甲板处没有

绝缘箱安装,在摆放以及临时固定后确定安装状态良好即可安装。需要注意的是由于气囊管穿过的穹顶甲板处所使用的材料为316l,因此焊材的选择应与内甲板处相同,即316l。

41.本发明公开了一种lng运输船液货舱气囊管穿舱件的安装的方法,旨在更好得安装液货舱气囊管,并有利于气囊管穿舱件安装后垂直度的保证。本发明主要包括对安装流程的规定,以及相应部分焊接标准。本方法技术简单,具备安装效果良好且无需后续返工的特点。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。