1.本实用新型涉及移印生产设备领域,具体是涉及一种转移组件及自动上料移印检测装置。

背景技术:

2.遥控器壳体等塑胶件注塑完成后,一般采用移印机在塑胶件表面印上一些图案或文字标识。传统的移印机依靠人工手动上料和下料,然后转移至检测工位,通过人工检测其印刷效果,挑选出不良品。采用该种生产方式不仅工作效率低,而且需耗费较多人力物力,不利于降低生产成本。

技术实现要素:

3.本实用新型的第一目的是提供自动转移并准确定位工件的转移组件。

4.本实用新型的第二目的是提供一种包含上述转移组件的自动上料移印检测装置。

5.为了实现上述的第一目的,本实用新型提供的一种转移组件,包括转移机械手和至少三个定位工装,所有定位工装沿纵向间隔均匀地排列设置,定位工装包括第一工装底板、工装小座、工装定位座和工装升降驱动装置,工装小座设置在第一工装底板上,工装小座在第一工装底板上的角度可调,工装定位座设置在工装小座的上部,工装定位座开设有工件槽,工装小座的上部还设置有至少两个定位柱,定位柱向上贯穿工装定位座,两个定位柱分别位于工件槽相邻的两侧,工装升降驱动装置设置在工装小座内并能驱动定位柱上下移动;转移机械手沿纵向来回移动地设置在定位工装的一侧,转移机械手上设置有转移升降驱动装置和至少三个取料臂,取料臂与定位工装一一对应设置,转移升降驱动装置能驱动所有取料臂同时上下移动,取料臂还能在其相邻的两个定位工装的上方之间来回移动。

6.由上述方案可见,通过在定位工装的工件槽两侧分别设置定位柱,用于定位并导正工件的位置,有利于提高工件在工件槽内的位置准确度;本实用新型通过设置三个取料臂,取料臂在其相邻的两个定位工装之间来回移动,将工件逐一转移至下一个定位工装上,有利于实现工件的自动转移输送,能节省人力和提高生产效率。

7.进一步的方案是,工装小座的底部设置有两个弧形槽,两个弧形槽的各自圆心均朝向工装小座的中部;第一工装底板设置有多个调节孔,多个调节孔沿弧形槽的延伸方向排列布置;工装小座通过两个第一连接件与第一工装底板可拆卸连接,第一连接件穿过弧形槽连接在其中一调节孔内。

8.由上述方案可见,通过设置弧形槽和调节孔,第一连接件能沿弧形槽的延伸方向移动,有利于实现工装小座的角度调节,以适应移印机的移印角度。

9.进一步的方案是,工装小座包括工装调节板、工装升降板和多根导柱,工装定位座、工装升降板、工装升降驱动装置和工装调节板从上至下排列设置,导柱的两端分别与工装调节板及工装定位座连接,导柱的中部滑动穿过工装升降板,定位柱设置在工装升降板上,工装升降驱动装置能驱动工装升降板及其上的定位柱上下移动。

10.由上述方案可见,通过将定位柱设置在工装升降板上,有利于实现定位柱的升降运动,本实施例可通过多次升降定位柱来导正工件的位置,提高位置精度。

11.进一步的方案是,工装定位座在工件槽的第一端设置有端挡块,工装定位座在工件槽的第二端设置有第一定位孔,其中一定位柱插装在第一定位孔内;工装定位座在工件槽的第一侧设置有侧挡块,工装定位座在工件槽的第二侧开设有第二定位孔,另一定位柱插装在第二定位孔。

12.进一步的方案是,转移组件还包括第二工装底板,第二工装底板上设置有至少两个定位工装,两个定位工装沿纵向排列布置,相邻两个定位工装之间的间距可调。

13.由上述方案可见,通过设置相邻两个定位工装之间的间距可调,有利于调整定位工装的位置以配合转移机械手的吸料动作。

14.进一步的方案是,第二工装底板的两端分别设置有第一安装孔;第一工装底板的两端分别设置有长条孔,长条孔沿横向延伸,长条孔与第一安装孔对应连通;第二工装底板通过第二连接件与第一工装底板可拆卸连接,第二连接件穿过长条孔连接在第一安装孔内。

15.进一步的方案是,取料臂包括一级板、二级板、三级板和至少两个转移吸盘,一级板沿横向延伸,二级板连接在一级板的自由端,二级板沿纵向延伸,三级板可拆卸地连接在二级板上,三级板沿横向延伸,三级板在二级板上的角度可调,转移吸盘设置在三级板上。

16.由上述方案可见,通过设置三级板在二级板上的角度可调,方便根据定位工装的角度调整三级板的角度,使得转移吸盘能与工件对应布置。

17.进一步的方案是,每一取料臂上均设置有两个三级板,两个三级板分别设置在二级板的两端,三级板延伸方向的两端均设置有转移吸盘;定位工装的数量设为六个,相邻两个定位工装为一组,一取料臂与一组定位工装对应设置,每一三级板上的两个转移吸盘均与同一组内的同一定位工装对应设置。

18.为了实现上述的第二目的,本实用新型提供的一种自动上料移印检测装置,包括上料组件、移印机、检测组件和上述的转移组件,上料组件和检测组件分别设置在转移组件的两端,移印机设置在转移组件的中部。

19.由上述方案可见,通过设置上料组件、转移组件、移印组件和检测组件,实现上料、转移、移印和检测自动化作用,有利于节省人力,提高自动化生产程度,提高生产效率。

20.进一步的方案是,自动上料移印检测装置还包括第一下料输送组件,第一下料输送组件设置在检测组件的一侧,第一下料输送组件的一端位于转移组件的工作范围内。

附图说明

21.图1是本实用新型自动上料移印检测装置实施例隐藏部分框罩的第一视角的结构图。

22.图2是本实用新型自动上料移印检测装置实施例隐藏部分框罩的第二视角的结构图。

23.图3是本实用新型自动上料移印检测装置实施例中上料组件的结构图。

24.图4是本实用新型自动上料移印检测装置实施例中上料机械手的结构图。

25.图5是本实用新型自动上料移印检测装置实施例中暂存组件的分解图。

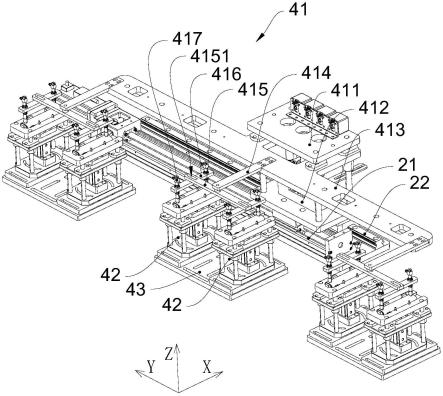

26.图6是本实用新型自动上料移印检测装置实施例中转移组件的结构图。

27.图7是本实用新型自动上料移印检测装置实施例中定位工装的分解图。

28.图8是本实用新型自动上料移印检测装置实施例中检测组件的结构图。

29.图9是本实用新型自动上料移印检测装置实施例中检测组件的分解图。

30.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

31.自动上料移印检测装置实施例:

32.参见图1和图2,本实施例提供的自动上料移印检测装置,包括第一工作台1、第二工作台2、上料组件3、转移组件4、移印机5、检测组件6、第一下料输送组件7和第二下料输送组件8。为了方便说明,将转移组件4的转移方向设为纵向y向,将水平面内垂直转移方向的方向设置为横向x向,将竖直方向设为竖向z向。

33.第一工作台1和第二工作台2上均设置有框罩,为了方便观察其内部结构,图1和图2均隐藏了框罩。第一工作台1和第二工作台2沿纵向y向排列布置,上料组件3设置在第一工作台1上,转移组件4和检测组件6均设置在第二工作台2上。上料组件3和检测组件6分别设置在转移组件4的两端,移印机5设置在转移组件4的中部,移印机5为本领域常用的移印机5,为了提高效率,本实施例采用一次可同步移印两个工件9的移印机5,其结构和原理在此不再赘述。第一下料输送组件7设置在检测组件6的一侧,第一下料输送组件7沿横向x向延伸,第一下料输送组件7的第一端位于转移组件4的工作范围内,第二下料输送组件8设置在第一下料输送组件7的第二端,第二下料输送组件8沿纵向延伸,用于将印刷完成后的工件9输送回到上料组件3所在一端,方便工人在该端收料。

34.参见图3至图5,上料组件3包括暂存组件31、上料横架32、上料机械手33和两个上料安装架34。两个上料安装架34沿横向平行地排列设置在第一工作台1上,两个上料安装架34之间相距预设距离,暂存组件31设置在两个上料安装架34之间的下方,上料安装架34沿纵向延伸。其中一上料安装架34上设置有上料纵向移动组件35,另一上料安装架34上设置有第一导轨341。上料纵向移动组件35将电机的旋转运动转换为直线运动驱动上料横架32沿纵向y向移动,其具体结构和原理为现有技术,在此不再赘述。

35.上料横架32的两端分别设置在两个上料安装架34上并位于暂存组件31的上方,上料纵向移动组件35能驱动上料横架32沿上料安装架34的延伸方向移动,即沿纵向移动。上料横架32上设置有上料横向移动组件36。上料横向移动组件36将电机的旋转运动转换为直线运动驱动上料机械手33沿横向移动,其具体结构和原理为现有技术,在此不再赘述。

36.上料机械手33设置在上料横架32上,上料横向移动组件36能驱动上料机械手33在暂存组件31的上方沿上料横架32的延伸方向移动,即沿横向移动。上料机械手33包括滑移座331、第一上料安装座332、第二上料安装座333、上料升降驱动装置334、上料旋转驱动装置335和上料吸盘336。滑移座331滑动地连接在上料横架32上,第一上料安装座332设置在滑移座331上,上料升降驱动装置334和上料旋转驱动装置335均设置在第一上料安装座332上,第二上料安装座333设为工字型结构,第二上料安装座333的中部通过连接板与上料旋转驱动装置335的驱动端连接,上料吸盘336设置在第二上料安装座333的端部上并位于暂存组件31的上方。上料升降驱动装置334能驱动第一上料安装座332、第二上料安装座333及

其上的上料吸盘336一起上下移动。上料旋转驱动装置335能驱动第二上料安装座333及其上的上料吸盘336绕竖直方向旋转。

37.上料吸盘336的数量设置为两个以上,以两个上料吸盘336为一组形成一吸料区,一个吸料区能吸取一个工件9。

38.为了提高工作效率,本实施例将上料吸盘336的数量设为四个,四个上料吸盘336呈长方形排列布置在第二上料安装座333上。每一所述上料吸盘336能与其横向相邻的所述上料吸盘336一起组成第一吸料区,每一所述上料吸盘336也能与其纵向相邻的所述上料吸盘336一起组成第二吸料区,第一吸料区和第二吸料区部分重叠,且第一吸料区和第二吸料区在上料旋转驱动装置335的作用下绕竖直方向旋转,以调节其角度,使得既可通过第一吸料区吸取工件9,也可通过第二吸料区吸取工件9,如图4中采用第一吸料区吸取工件9。第一吸料区内的两个上料吸盘336之间的间距与第二吸料区内的两个上料吸盘336之间的间距不相等,以兼容至少两种不同长度的工件9。

39.暂存组件31包括底托311和料盘312,底托311的作用在于托高及定位料盘312,底托311设置有暂存槽3111,暂存槽3111横向的一侧设置有供料盘312出入的出入口,料盘312可拆卸地设置在暂存槽3111内。在竖直方向上,暂存槽3111的所在高度低于第一上料安装座332,便于工人从第一上料安装座332的下部将料盘312放入暂存槽3111内。暂存槽3111的数量设为至少两个,本实施例优选为两个,两个暂存槽3111沿纵向排列布置。

40.具体地,在图5中,底托311在其纵向两侧及中部分别设置有第一止挡块3112,三个第一止挡块3112平行设置;底托311在其正对出入口的一侧设置有两个第二止挡块3113,两个第二止挡块3113分别位于相邻的两个第一止挡块3112之间。第二止挡块3113和两个第一止挡块3112之间围合成上述的暂存槽3111。

41.料盘312上纵横排列地设置有多个容纳槽,批量的工件9可预先排列放置在容纳槽内。料盘312的数量优选等于或大于暂存槽3111的数量,其中两个料盘312可拆卸地放入对应暂存槽3111内,余下的料盘312可用于适时更换暂存槽3111内的料盘312及工件9。

42.参见图6和图7,并结合图1,第二工作台2上设置有纵向移动机构,纵向移动机构包括电机、第二导轨22和转移直线移动模组21,第二导轨22和转移直线移动模组21均沿纵向延伸,转移组件4设置在第二导轨22和转移直线移动模组21上,电机驱动转移组件4沿纵向来回移动。转移直线移动模组21的结构和原理为现有技术,在此不再赘述。

43.转移组件4包括转移机械手41、至少三个定位工装42和至少三个第二工装底板43,优选地,定位工装42的数量为第二工装底板43的两倍,定位工装42两两为一组地设置在一第二工装底板43上。本实施例以六个定位工装42、三个第二工装底板43为例进行说明,每一第二工装底板43上均设置有两个定位工装42,且每组内的两个第二工装底板43均沿纵向间隔均匀地排列设置。第一组定位工装42设置在第一工作台1上并位于上料机械手33的下方,第二组定位工装42设置在移印机5的移印区域内,第三组定位工装42设置在检测组件6的下方。

44.定位工装42包括第一工装底板421、工装小座422、工装定位座423和工装升降驱动装置424。工装小座422设置在第一工装底板421上,工装小座422在第一工装底板421上的角度可调,即工装小座422能在第一工装底板421上水平转动。工装定位座423设置在工装小座422的上部,工装定位座423上开设有用于定位工件9的工件槽。

45.工装定位座423在工件槽的第一端设置有端挡块4231,工装定位座423在工件槽的第二端设置有第一定位孔4232。工装定位座423在工件槽的第一侧设置有两个侧挡块4233,两个侧挡块4233沿工件槽的长度方向排列布置;工装定位座423在工件槽的第二侧开设有两个第二定位孔4234,两个第二定位孔4234沿工件槽的长度方向排列布置。

46.工装小座422的上部还设置有至少两个定位柱425,本实施例优选三个定位柱425,三个定位柱425均能向上贯穿工装定位座423,其中两个定位柱425分别插装在对应的第二定位孔4234内,另一个定位柱425插装在第一定位孔4232内。

47.工装升降驱动装置424设置在工装小座422内并能驱动所有定位柱425上下移动,当定位柱425上升时,定位柱425能贯穿工装定位座423,此时定位柱425能导正工件9的位置并限制工件9脱离工件槽。定位柱425的顶部设置有尖部,且定位柱425的周壁与工件9外壁邻接。

48.当工件9放入工件槽内时,定位柱425凸起于工装定位座423,工件9位于定位柱425、端挡块4231和侧挡块4233之间,然后工装升降驱动装置424控制定位柱425多次上升和下降,利用定位柱425导正工件9在工件槽内的位置,提高其位置精准度,实现定位功能。接着,在转移机械手41取走工件9前,升降驱动装置424控制定位柱425再次下降,方便取走工件9,确保工件9位置不会被碰撞而偏移。

49.工装小座422包括工装调节板4221、工装升降板4222和四根导柱4223,工装定位座423、工装升降板4222、工装升降驱动装置424和工装调节板4221从上至下排列设置。导柱4223的两端分别与工装调节板4221及工装定位座423连接,工装升降板4222的四个角部分别设置有直线轴承,导柱4223的中部滑动穿过对应的直线轴承,定位柱425设置在工装升降板4222上,工装升降驱动装置424能驱动工装升降板4222及其上的定位柱425上下移动,实现定位柱425的升降。

50.工装小座422在第一工装底板421上的角度可调。具体地:工装调节板4221的中部设置有两个弧形槽42211,两个弧形槽42211的各自圆心均朝向工装调节板4221的中部。第一工装底板421的中部设置有多个调节孔4211,多个调节孔4211沿弧形槽42211的延伸方向排列布置。工装小座422通过两个第一连接件(图中未示出)与第一工装底板421可拆卸连接,第一连接件穿过弧形槽42211连接在其中一调节孔4211内,第一连接件能在弧形槽42211内沿弧形槽42211的延伸方向移动。

51.同一组内的两个定位工装42沿纵向排列布置,且同一组内的两个定位工装42之间的间距可调。具体地:第二工装底板43横向的两端均设置有两个第一安装孔431,两个第一安装孔431沿纵向排列布置。第一工装底板421纵向的两端分别设置有长条孔4212,长条孔4212沿第一工装底板421的宽度方向延伸,即沿横向延伸,长条孔4212与第一安装孔431对应连通。第二工装底板43通过第二连接件与第一工装底板421可拆卸连接,第二连接件穿过长条孔4212连接在第一安装孔431内,第二连接件能在长条孔4212内沿长条孔4212的延伸方向移动。

52.在图6中,转移机械手41能沿纵向来回移动地设置在定位工装42的一侧,转移机械手41设置有转移安装座411、转移升降驱动装置412和托板413,转移安装座411设置在第二导轨22和转移直线移动模组21上,托板413沿纵向延伸,托板413的中部设置在转移安装座411内,转移升降驱动装置412驱动托板413上下移动。托板413沿其延伸方向间隔均匀地排

列设置有至少三个取料臂,优选为三个取料臂,三个取料臂与三组定位工装42一一对应设置。转移升降驱动装置412能驱动所有取料臂同时上下移动,取料臂还能在其相邻的两组定位工装42的上方之间来回移动,用于将工件9沿纵向逐步转移至其在后一组定位工装42上。

53.取料臂包括一级板414、二级板415、两个三级板416和四个转移吸盘417。一级板414沿横向延伸,一级板414的连接端与托板413连接;二级板415的中部连接在一级板414的自由端,二级板415沿纵向延伸;两个三级板416分别可拆卸地连接在二级板415的两端上,三级板416沿横向延伸,两个三级板416分别于同一组内的定位工装42对应设置,三级板416的两端分别连接有转移吸盘417。

54.三级板416在二级板415上的角度可调。具体地:二级板415的端部设置有条形孔4151,条形孔4151沿二级板415的长度方向延伸;三级板416的中部设置有第二安装孔,第二安装孔与条形孔4151对应连通。三级板416通过第三连接件与二级板415可拆卸连接,第三连接件穿过条形孔4151连接在第二安装孔内,需要时,可拧松第三连接件,然后调整三级板416与二级板415的夹角后在拧紧第三连接件,实现三级板416与二级板415的角度可调。

55.在其它实施例中,可取消位于移印机移印区域内的一组定位工装,然后在移印机自身具有的固定台上设置一定位治具(图中未示出),定位治具上设置有与工件自身结构匹配的凹凸结构,以实现工件的定位。需要注意的是,该定位治具与前后两端相邻的两组定位工装之间的距离相等,以配合转移组件的转移动作。

56.参见图8和图9,检测组件6包括检测安装架61、检测水平移动座62、检测固定座63、视觉检测摄像头64和光圈65。检测安装架61设为倒置的“l”形,检测安装架61的上部设置有检测直线移动模组611和电机612,检测直线移动模组611沿纵向延伸,检测直线移动模组611为现有技术,其结构和原理在此不再赘述。检测水平移动座62设置在检测直线移动模组611上,电机612驱动检测水平移动座62沿纵向移动。

57.检测固定座63通过固定连接件和调节连接件与检测水平移动座62连接。具体地:检测水平移动座62上设置有第一中心孔621和弧形安装孔622,第一中心孔621设置在弧形安装孔622的圆心处。检测固定座63设置有第二中心孔631和多个穿孔632,第二中心孔631与第一中心孔621对应连通,固定连接件连接穿过第一中心孔621连接在第二中心孔631内。多个穿孔632沿弧形安装孔622的延伸方向排列布置,弧形安装孔622至少与其中一穿孔632连通,调节连接件穿过弧形安装孔622连接在其中一穿孔632内。检测固定座63能绕第二中心孔631的中心线调节角度。本实施例通过设置第一中心孔621和弧形安装孔622,方便吸收检测水平移动座62和检测固定座63的加工误差和安装误差,使得无论两者安装时处于何角度,两者的中心均在同一竖线上。

58.视觉检测摄像头64设置在检测固定座63上,视觉检测摄像头64的中心位于第一中心孔621的中心线上。具体地:检测固定座63包括顶板和四个围板,四个围板围合地设置在顶板的底壁,顶板的一侧设置有凸出部,第二中心孔631设置在凸出部上。检测固定座63在其中一围板上设置有滑槽633,滑槽633沿竖直方向延伸,滑槽633位于靠近凸出部的一侧。视觉检测摄像头64可拆卸地设置在滑槽633内,滑槽633的深度根据视觉检测摄像头64的尺寸设置,以确保视觉检测摄像头64的中心落在第一中心孔621的中心线上。而且,视觉检测摄像头64在滑槽633内的高度位置可调,即视觉检测摄像头64可沿滑槽633的延伸方向调整位置,以方便调整视觉检测摄像头64到工件9之间的距离,以便拍摄出更清晰的照片。

59.检测固定座63还包括光圈固定板66,光圈固定板66包括相互垂直的连接壁661和安装壁662,连接壁661与其中一围板连接,安装壁662水平延伸。光圈65设置在安装壁662的底壁上,实现光圈65悬挂在检测固定座63上,且光圈65设置在视觉检测摄像头64的下方。安装壁662开设有透孔6621,光圈65与透孔6621同轴设置,光圈65的中心与视觉检测摄像头64的中心对应布置。光圈65可发出白光、蓝光等光线,本实施例优选为蓝光。

60.在图2中,为了防止光线外泄,优选在第一下料输送组件7的上方悬空设置有遮光罩67,遮光罩67朝向转移组件4的一侧开设有开口68,方便检测完成后,转移组件4将工件9转移至第一下料输送组件7上。在竖直方向上,遮光罩67的顶壁所在高度高于光圈65的所在高度。遮光罩67采用带色半透明材料制成,或者遮光罩67采用不透明板围合而成并在其中一侧设置带色半透明板,既起到阻隔强光线的作用,又不影响肉眼观察工件9。

61.综上可见,本实用新型通过在定位工装的工件槽两侧分别设置定位柱,用于定位并导正工件的位置,有利于提高工件在工件槽内的位置准确度;本实用新型通过设置三个取料臂,取料臂在其相邻的两个定位工装之间来回移动,将工件逐一转移至下一个定位工装上,有利于实现工件的自动转移输送,能节省人力和提高生产效率。

62.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。