1.本实用新型涉及下料机技术领域,特别是一种自动下料机。

背景技术:

2.下料机是一些轻工行业不可缺少的设备,传统观念,近代的下料机发生了一些变化,开始将高压水束、超声波等先进技术用于皮革冲切技术中,但人们仍然将这些设备归纳在下料机类的设备中,自动化程度高的裁断设备有:由电脑控制的动头式下料机、激光下料机、高压水束切割机和电脑下料机等。

3.现有的下料机大部分是人工下料,而人工下料无法把握准确的下料距离和下料时间,且人工下料具有一定的安全隐患,为此我们提出了一种自动下料机。

技术实现要素:

4.本部分的目的在于概述本实用新型的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和实用新型名称中可能会做些简化或省略以避免使本部分、说明书摘要和实用新型名称的目的模糊,而这种简化或省略不能用于限制本实用新型的范围。

5.鉴于上述和/或现有的自动下料机中存在的问题,提出了本实用新型。

6.因此,本实用新型所要解决的问题在于现有的下料机大部分是人工下料,而人工下料无法把握准确的下料距离和下料时间,且人工下料具有一定的安全隐患。

7.为解决上述技术问题,本实用新型提供如下技术方案:一种自动下料机,其包括,

8.传输机构,包括固定架、设置于所述固定架内腔前侧上端的来料输送带、设置于所述来料输送带背面的滑板,以及设置于所述固定架内腔右侧的去料输送带;

9.控制机构,包括控制板、设置于所述固定架的右侧且位于所述滑板的底部、设置于所述控制板右侧的控制电机、设置于所述控制电机输出轴的凸轮、设置于所述凸轮正面的控制杆、设置于所述控制板内腔的物料槽,以及设置于所述物料槽内腔两侧的上位卡槽和下位卡槽。

10.作为本实用新型所述自动下料机的一种优选方案,其中:所述控制板包括设置于所述控制杆背面的后板,以及设置于所述后板正面的前板。

11.作为本实用新型所述自动下料机的一种优选方案,其中:所述控制杆包括设置于所述控制杆底部左侧的下位滑块,以及设置于所述控制杆的底部且位于所述下位滑块右侧的上位滑块。

12.作为本实用新型所述自动下料机的一种优选方案,其中:所述凸轮包括设置所述凸轮内腔表面的动力传输滑块。

13.作为本实用新型所述自动下料机的一种优选方案,其中:所述动力传输滑块的前端与所述控制杆固定连接,所述动力传输滑块的背面与所述凸轮的内腔活动连接。

14.作为本实用新型所述自动下料机的一种优选方案,其中:所述滑板的底部与所述

控制板固定连接。

15.作为本实用新型所述自动下料机的一种优选方案,其中:所述控制电机的底部与所述固定架固定连接,所述来料输送带和所述去料输送带的底部均与所述固定架固定连接。

16.作为本实用新型所述自动下料机的一种优选方案,其中:所述控制杆远离所述凸轮的一端延伸至所述后板的内腔并与所述后板的内腔活动连接。

17.作为本实用新型所述自动下料机的一种优选方案,其中:所述控制电机的输出轴与所述凸轮固定连接,且与所述凸轮配合。

18.作为本实用新型所述自动下料机的一种优选方案,其中:所述上位滑块的底部与所述上位卡槽的内腔滑动连接,所述下位滑块位于所述下位卡槽内腔一端的表面与所述下位卡槽的内腔活动连接。

19.本实用新型有益效果为:通过设置来料输送带和去料输送带,可以达到稳定传输物料的效果,通过设置滑板,且配合滑板的顶部两侧设有的导向板,可达到使物料定向移动进入物料槽内部的效果,通过设置凸轮和控制杆,且凸轮的内腔呈水滴形,可在凸轮转动时,带动动力传输滑块在凸轮的内腔滑动,动力传输滑块带动控制杆左右往返运动,以此控制物料按照一定的时间间隔下落至去料输送带的顶部,并配合去料输送带对物料进行输送,不仅达到了降低生产成本的效果,而且避免了人工下料时出现设备伤人的情况,解决了人工下料无法把握准确的下料距离和下料时间,且人工下料具有一定的安全隐患的问题。

附图说明

20.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

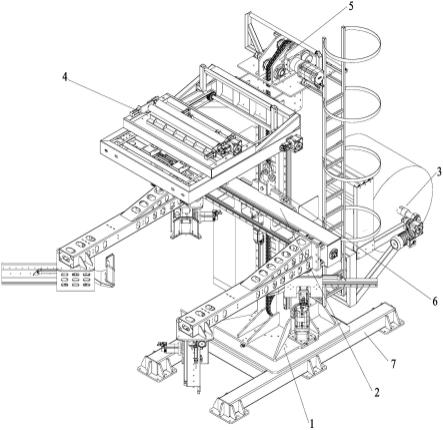

21.图1为自动下料机的结构图。

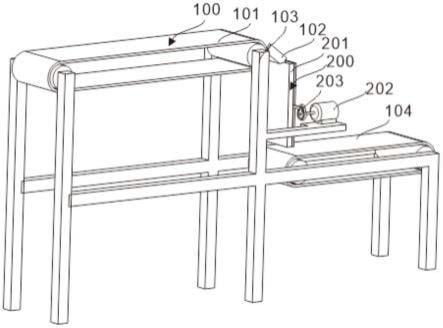

22.图2为自动下料机的俯视结构图。

23.图3为自动下料机的后板、控制电机、凸轮和控制杆连接结构图。

24.图4为自动下料机的控制电机、上位卡槽和下位卡槽的连接结构图。

25.图5为自动下料机的图中处局部放大结构图。

26.图6为自动下料机的控制板和固定架局部结构图。

具体实施方式

27.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本实用新型的具体实施方式做详细的说明。

28.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

29.其次,此处所称的“一个实施例”或“实施例”是指可包含于本实用新型至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非

均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

30.实施例1

31.参照图1~6,为本实用新型第一个实施例,该实施例提供了一种自动下料机,自动下料机包括传输机构100,包括固定架103、设置于固定架103内腔前侧上端的来料输送带101、设置于来料输送带101背面的滑板102,以及设置于固定架103内腔右侧的去料输送带104。

32.控制机构200,包括控制板201、设置于固定架103的右侧且位于滑板102的底部、设置于控制板201右侧的控制电机202、设置于控制电机202输出轴的凸轮203、设置于凸轮203正面的控制杆204、设置于控制板201内腔的物料槽207,以及设置于物料槽207内腔两侧的上位卡槽205和下位卡槽206。

33.具体的,控制板201包括设置于控制杆204背面的后板201a,以及设置于后板201a正面的前板201b,通过设置控制板201,可以使物料在物料槽207内整齐排列,便于对物料进行下料控制。

34.优选的,控制杆204包括设置于控制杆204底部左侧的下位滑块204b,以及设置于控制杆204的底部且位于下位滑块204b右侧的上位滑块204a,通过设置上位滑块204a和下位滑块204b,可以在控制杆204的往返运动中,实现对物料的等时间间距下放效果。

35.较佳的,凸轮203包括设置凸轮203内腔表面的动力传输滑块203a,通过设置动力传输滑块203a可以达到凸轮203转动时带动控制杆204做往返运动的效果。

36.在使用时,首先物料经过来料输送带101平稳运输到滑板102,通过滑板102两侧的导向板将物料定向输送到物料槽207内腔,物料在物料槽207的内部叠加排列并通过上位滑块204a进行承接,通过外设控制器启动控制电机202,通过控制电机202的输出轴带动凸轮203转动,此时动力传输滑块203a配合控制杆204在凸轮203的内腔进行移动,当动力传输滑块203a移动至凸轮203水滴形内腔的底部时,则会拉动控制杆204向右运动,使第一个物料从上位滑块204a滑动到下位滑块204b,此时动力传输滑块203a处于凸轮203水滴形内腔的底部,控制电机202的输出轴持续带动凸轮203转动,使动力传输滑块203a从凸轮203水滴形内腔的底部滑动到凸轮203内腔的顶部,在此过程中,动力传输滑块203a对控制杆204施加一个推力,使控制杆204带动上位滑块204a向左移动,上位滑块204a向左移动会承接第二个物料,下位滑块204b的向左移动滑入下位卡槽206内腔,使第一个物料失去承接下落到去料输送带104顶部,通过去料输送带104对物料进行输送,且物料会以相等的间距通过去料输送带104输送至下一环节,以此提高了生产效率。

37.实施例2

38.参照图1~3,为本实用新型第二个实施例,本实施例基于上一个实施例:

39.优选的,动力传输滑块203a的前端与控制杆204固定连接,动力传输滑块203a的背面与凸轮203的内腔活动连接。

40.较佳的,滑板102的底部与控制板201固定连接。

41.较佳的,控制电机202的底部与固定架103固定连接,来料输送带101和去料输送带104的底部均与固定架103固定连接。

42.在使用时,当动力传输滑块203a处于凸轮203水滴形内腔的底部时,上位滑块204a位于上位卡槽205的内腔,下位滑块204b位于物料槽207的内腔对物料起承接作用,在动力

传输滑块203a滑动到凸轮203水滴内腔顶部的过程中,控制杆204向左移动带动上位滑块204a和下位滑块204b向左移动,在上位滑块204a向左移动的过程中会滑出上位卡槽205内腔,进入物料槽207内腔承接下一个物料,在下位滑块204b向左移动的过程中,下位滑块204b滑入下位卡槽206内腔,同时物料通过物料槽207左侧内壁的阻挡作用,从下位滑块204b的顶部滑落至去料输送带104顶部,在动力传输滑块203a从凸轮203水滴形内腔的顶部滑动到底部的过程中,动力传输滑块203a带动控制杆204向右移动,使上位滑块204a从物料槽207内腔滑动到上位卡槽205的内腔,此时上位滑块204a顶部的物料会在物料槽207右侧内壁的阻挡作用下与上位滑块204a分离,物料在重力的作用下向下移动,在控制杆204向右移动的同时下位滑块204b滑出下位卡槽206的内腔,此时下位滑块204b处于物料槽207内腔,下位滑块204b的顶部承接从上位滑块204a掉落的物料。

43.实施例3

44.参照图1和图3~6,为本实用新型第三个实施例,该实施例基于前两个实施例:

45.具体的,控制杆204远离凸轮203的一端延伸至后板201a的内腔并与后板201a的内腔活动连接。

46.具体的,控制电机202的输出轴与凸轮203固定连接,且与凸轮203配合。

47.优选的,上位滑块204a的底部与上位卡槽205的内腔滑动连接,下位滑块204b位于下位卡槽206内腔一端的表面与下位卡槽206的内腔活动连接。

48.在使用时,首先物料经过来料输送带101平稳运输到滑板102,通过滑板102两侧的导向板将物料定向输送到物料槽207内腔,物料在物料槽207的内部叠加排列并通过上位滑块204a进行承接,通过外设控制器启动控制电机202,通过控制电机202的输出轴带动凸轮203转动,此时动力传输滑块203a配合控制杆204在凸轮203的内腔进行移动,当动力传输滑块203a移动至凸轮203水滴形内腔的底部时,则会拉动控制杆204向右运动,使第一个物料从上位滑块204a滑动到下位滑块204b,此时动力传输滑块203a处于凸轮203水滴形内腔的底部,控制电机202的输出轴持续带动凸轮203转动,使动力传输滑块203a从凸轮203水滴形内腔的底部滑动到凸轮203内腔的顶部,在此过程中,动力传输滑块203a对控制杆204施加一个推力,使控制杆204带动上位滑块204a向左移动,上位滑块204a向左移动会承接第二个物料,下位滑块204b的向左移动滑入下位卡槽206内腔,使第一个物料失去承接下落到去料输送带104顶部,通过去料输送带104对物料进行输送,且物料会以相等的间距通过去料输送带104输送至下一环节,以此提高了生产效率,当动力传输滑块203a处于凸轮203水滴形内腔的底部时,上位滑块204a位于上位卡槽205的内腔,下位滑块204b位于物料槽207的内腔对物料起承接作用,在动力传输滑块203a滑动到凸轮203水滴内腔顶部的过程中,控制杆204向左移动带动上位滑块204a和下位滑块204b向左移动,在上位滑块204a向左移动的过程中会滑出上位卡槽205内腔,进入物料槽207内腔承接下一个物料,在下位滑块204b向左移动的过程中,下位滑块204b滑入下位卡槽206内腔,同时物料通过物料槽207左侧内壁的阻挡作用,从下位滑块204b的顶部滑落至去料输送带104顶部,在动力传输滑块203a从凸轮203水滴形内腔的顶部滑动到底部的过程中,动力传输滑块203a带动控制杆204向右移动,使上位滑块204a从物料槽207内腔滑动到上位卡槽205的内腔,此时上位滑块204a顶部的物料会在物料槽207右侧内壁的阻挡作用下与上位滑块204a分离,物料在重力的作用下向下移动,在控制杆204向右移动的同时下位滑块204b滑出下位卡槽206的内腔,此时下位滑块

204b处于物料槽207内腔,下位滑块204b的顶部承接从上位滑块204a掉落的物料。

49.应说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。