1.本发明涉及铁合金加工技术领域,具体涉及一种铬铁合金颗粒的重熔方法。

背景技术:

2.铬铁合金具有质硬、耐磨、耐高温、抗腐蚀等特性,可以用来生产不锈钢、耐酸钢、耐热钢、滚珠轴承钢、弹簧钢、工具钢等产品。

3.现有技术在回收铬铁颗粒时,主要采用中频炉重熔的方法,即跳汰回收的铬铁颗粒对角粒度都<20mm,不符合gb/t 5683-2008的要求,因此需要对其重熔铸锭,实现由小粒转为大块,才能作为商品进行销售。同时,重熔工序也能进一步去除颗粒裹挟的部分残渣。但这种方法在重熔高碳铬铁粉末(即小颗粒)中时,缺陷在于使用普通高碳铬铁块作为首炉原料来开炉,因为高碳铬铁磁导率较低,其在感应炉中难以感应出大电流,需要持续蓄积较长时间的热量,才有希望实现熔化。对于2-3吨的中频炉,现有技术第一炉次将炉料全部熔清需耗费大量时间,且炉料烧损严重,电耗较大,成本较高。

技术实现要素:

4.本发明提供一种铬铁合金颗粒的重熔方法,工艺简单,以废钢开炉使其在中频炉炉中能感应出较大电流,能够短时间内蓄积足够热量,依靠热传导将后续投入的铬铁料熔化。

5.为实现上述目的,本一种铬铁合金颗粒的重熔方法,具体包括以下步骤:

6.b.向中频炉坩埚内加入中频炉总处理量n%的废钢;

7.b.启动中频炉的中频电源,以总功率的20%-30%对坩埚内的废钢进行烘烧;

8.c.再以总功率的100%对坩埚内的废钢进行烘烧至废钢熔清;

9.d.分批次向中频炉坩埚中投入中频炉总处理量m%的铬铁颗粒料,并进行熔清,形成合金溶液;

10.其中m《100-n;

11.e.当步骤d熔清后,倾倒中频炉中合金溶液的m%,得到大块铬铁合金;余留n%铬铁合金液,作为下一炉次物料的热源;

12.f.重复步骤d和步骤e,直至符合要求后实现连续生产。

13.进一步的,步骤a中加入的废钢占中频炉处理量10%;步骤d投入中频炉总处理量80%的铬铁颗粒料。

14.进一步的,步骤b中烘烧时间为50-60min;步骤c中烘烧时间为25-35min。

15.与现有技术相比,本一种铬铁合金颗粒的重熔方法通过低功率、高功率依次对中频炉的废钢进行烘炉,磁导率要比传统采用高碳铬铁的磁导率高,因此其在感应炉中能感应出较大电流,短时间内蓄积足够热量,当形成熔池之后,依靠热传导将后续投入的铬铁颗粒熔化,因此不需要持续蓄积较长时间的热量,电耗较小、成本较低。

附图说明

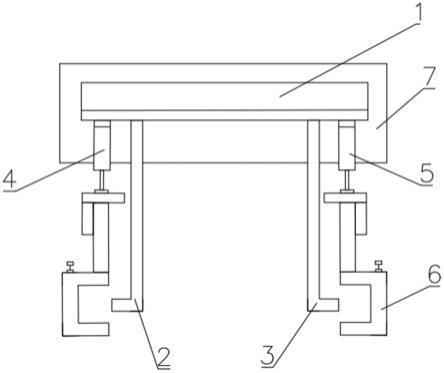

16.图1是本发明的整体流程图。

具体实施方式

17.下面结合附图对本发明作进一步说明。

18.如图1所示,本一种铬铁合金颗粒的重熔方法,具体包括以下步骤:

19.c.向中频炉坩埚内加入中频炉总处理量n%的废钢;

20.b.启动中频炉的中频电源,以总功率的20%-30%对坩埚内的废钢进行烘烧;

21.c.再以总功率的100%对坩埚内的废钢进行烘烧至废钢熔清;实验时最大功率范围一般在10-12kw,烘炉使用最大功率的20%-30%,即为2-3.6kw;

22.d.分批次向中频炉坩埚中投入中频炉总处理量m%的铬铁颗粒料,并进行熔清,形成合金溶液;

23.其中m《100-n;

24.e.当步骤d熔清后,倾倒中频炉中合金溶液的m%,得到大块铬铁合金;余留n%铬铁合金液,作为下一炉次物料的热源;

25.f.重复步骤d和步骤e,实现连续生产,比如直至所得合金液符合gb/t 5683-2008要求后可实现连续生产。

26.示例性的,步骤a中加入的废钢占中频炉处理量10%;步骤d投入中频炉总处理量80%的铬铁颗粒料;即n为10,m为80;

27.示例性的,步骤b中烘烧时间为50-60min;步骤c中烘烧时间为25-35min。

28.实施例1

29.跳汰回收的铬铁颗粒对角粒度<20mm,当需要对其重熔铸锭实现由小粒转为大块时,重熔工序能够进一步去除颗粒表面裹挟的部分渣。

30.原料成分主要包括cr占比52.43、si占比1.57、c占比7.76、p占比0.029、s占比0.072;

31.本一种铬铁合金颗粒的重熔方法,将废钢加入中频炉坩埚中,优选的,向中频炉坩埚内加入占中频炉处理量10%的废钢;

32.先以低功率对中频炉进行烘烧,比如以总功率30%烘炉60min,再以高功率对中频炉进行烘烧,比如以总功率100%烘炉35min,使得废钢熔清;

33.然后分批次向中频炉坩埚中投入铬铁颗粒料,比如投入的铬铁颗粒料为中频炉总处理量80%,此部分物料全部熔清需要30min;

34.当铬铁颗粒料在中频炉坩埚全部熔清形成合金溶液后,倾倒中频炉中部分合金溶液,比如合金溶液的80%,余留10%的铬铁合金液,作为下次一次物料的热源;

35.因此再分批次向炉内投入适量的铬铁颗粒料,使其全部熔清形成合金溶液后进行倾倒,循环一次,得到的重熔后产品,产品成分主要占比为:cr占比51.13、si占比1.69、c占比6.42、p占比0.026、s占比0.047;

36.cr含量略低于理论计算量,原因是熔化过程中烧损所致。

37.实施例2

38.跳汰回收的铬铁颗粒对角粒度<20mm,当需要对其重熔铸锭实现由小粒转为大块

时,重熔工序能够进一步去除颗粒表面裹挟的部分渣。

39.原料成分主要包括cr占比52.06、si占比1.87、c占比8.05、p占比0.027、s占比0.045;

40.本发明一种铬铁合金颗粒的重熔方法,向中频炉坩埚内加入占中频炉处理量20%的废钢;

41.先以低功率对中频炉进行烘烧,比如以总功率25%烘炉60min,再以高功率对中频炉进行烘烧,比如以总功率100%烘炉30min,使得废钢熔清;

42.然后分批次向中频炉坩埚中投入铬铁颗粒料,比如投入的铬铁颗粒料为中频炉总处理量60%,此部分物料全部熔清需要20min;

43.当铬铁颗粒料在中频炉坩埚全部熔清形成合金溶液后,倾倒中频炉中部分合金溶液,比如合金溶液的60%,余留20%的铬铁合金液,作为下次一次物料的热源;

44.因此再分批次向炉内投入适量的铬铁颗粒料,使其全部熔清形成合金溶液后进行倾倒,循环二次,得到的重熔后产品,重熔后产品主要成分占比为:cr占比50.38、si占比1.76、c占比7.65、p占比0.026、s占比0.04;

45.cr含量略低于理论计算量,原因是熔化过程中烧损所致。

46.实施例3

47.当跳汰回收的铬铁颗粒对角粒度<20mm,需要通过重熔铸锭实现由小粒转为大块;重熔工序还能够进一步去除颗粒裹挟的部分残渣。

48.原料成分主要包括cr占比52.04、si占比1.94、c占比7.56、p占比0.024、s占比0.056;

49.本发明一种铬铁合金颗粒的重熔方法,向中频炉坩埚内加入占中频炉处理量10%的废钢;

50.先以低功率对中频炉进行烘烧,比如以总功率20%烘炉50min,再以高功率对中频炉进行烘烧,比如以总功率100%烘炉25min,使得废钢熔清;

51.然后分批次向中频炉坩埚中投入铬铁颗粒料,比如投入的铬铁颗粒料为中频炉总处理量40%,此部分物料全部熔清需要10min;

52.当铬铁颗粒料在中频炉坩埚全部熔清形成合金溶液后,倾倒中频炉中部分合金溶液,比如合金溶液的40%,余留10%的铬铁合金液,作为下次一次物料的热源;

53.因此再分批次向炉内投入适量的铬铁颗粒料,使其全部熔清形成合金溶液后进行倾倒,循环三次得到的重熔后产品,重熔后产品主要成分占比为:cr占比51.16、si占比1.42、c占比5.31、p占比0.018、s占比0.034;

54.cr含量略低于理论计算量,原因是熔化过程中烧损所致。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。