1.本发明属于刀具制备领域,尤其涉及一种耐高温氧化、自润滑的多层涂层刀具及其制备方法。

背景技术:

2.现代切削加工要求高效环保,少用或不用冷却液,高速干式切削需求日益增加。高速干式切削时刀具局部温度可达1000℃以上,因此要求刀具具有良好的抗高温氧化性能。镍基高温合金、耐热不锈钢等材料强度高,切削加工时材料易发生加工硬化,刀具表面易产生积屑瘤,刀具粘结磨损严重。在切削刀具表面涂层可有效延长刀具使用寿命,为解决这些加工问题,要求刀具涂层具有高的自润滑性、耐磨性和抗高温氧化性。

3.在物理气相沉积(pvd)tialn涂层的基础上掺入si元素,形成tialsin涂层,可显著提升tialn涂层的抗氧化性和耐磨性,已成功应用于不锈钢、合金钢等材料的切削加工。在pvd tialsin基础上掺入o元素,形成tialsion涂层,可进一步提升tialsin涂层的抗氧化性和自润滑性,但涂层的硬度通常会下降,从而降低涂层的耐磨性。因此,pvd方法制备tialsin和tialsion多层涂层,可发挥tialsin涂层的耐磨性和tialsion涂层的抗氧化性、自润滑性的协同作用,多层涂层具有比单层涂层更好的综合性能。

4.现有的pvd tialsin和tialsion涂层当al含量较高(如al》67at.%,ti al si=100at.%)时,涂层中容易出现hcp-aln相,从而降低涂层的硬度。此外,pvd tialsin和tialsion涂层厚度较大时(如》6.0μm),涂层的内应力较大,容易造成涂层剥落,涂层结合强度较低。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种具有耐高温氧化性能,能自润滑的、高硬度和高结合强度的涂层刀具及其制备方法。

6.本技术方案提供一种耐高温氧化、自润滑的多层涂层刀具,包括:基体和采用化学气相沉积(cvd)方法沉积在基体表面的多层涂层,所述多层涂层包括第一子涂层tiaalbsicn(a b c=1,0《a≤0.15,0.65≤b≤0.80,0.05≤c≤0.20)和第二子涂层tihalisijokn

1-k

(h i j=1,0《h≤0.20,0.50≤i≤0.70,0.05≤j≤0.20,0.20≤k≤0.80),以及设置在所述第一子涂层和所述第二子涂层之间的、氧含量由低到高梯度变化的梯度层ti-al-si-o-n,且所述梯度层中最高氧含量不高于所述第二子涂层的氧含量。

7.进一步地,所述第一子涂层为非晶包覆纳米晶结构,且非晶相的厚度为6-10nm,其物相包含面心立方结构fcc-tin、面心立方结构fcc-aln、密排六方结构hcp-aln、非晶相a-si

x

ny;所述fcc-aln的体积分数不低于70%,且具有如下晶体取向关系:0.5《r≤1,其中:r=i

fcc-aln(111)

/(i

fcc-aln(111)

i

fcc-aln(220)

)。

8.进一步地,所述第二子涂层的结构为非晶a-sio

x

ny包覆ti-al-o-n纳米晶,所述ti-al-o-n纳米晶的晶粒尺寸为2-20nm,所述第二子涂层中氧氮含量原子百分比的比值范围t

=1.0~4.0。

9.进一步地,所述多层涂层的总厚度为6.0~20.0μm,所述第一子涂层的厚度为2.5~10.0μm,所述第二子涂层的厚度为3.0~8.0μm,所述梯度层的厚度为0.50~2.0μm。

10.进一步地,所述多层涂层还包括沉积在所述基体表面和第一子涂层之间的结合层;所述结合层为ti、tin、tic、ticn、tialn中的一种或多种,优选tin与tialn,所述结合层厚度为1.0~2.0μm。

11.进一步地,所述多层涂层还包括在第二子涂层的表面沉积的、除tihalisijokn

1-k

之外的表层。

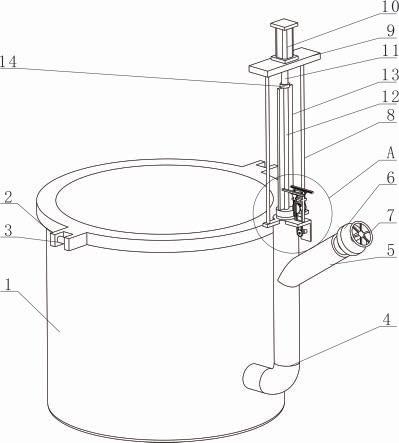

12.进一步地,所述表层为ti、tin、tic、ticn、tialn、tialsin、tisin、tisicn中的一种或多种,优选tialn,且表层的总厚度为0.5~3.0μm,优选1.0~2.0μm。

13.还提供一种制备上述多层涂层刀具的方法,包括:

14.采用化学气相沉积技术,在700~900℃、4~30mbar条件下,以h2、ticl4、alcl3、sicl4、nh3、n2、ar为原料,通过发生化学反应获得所述第一子涂层;

15.采用化学气相沉积技术,在700~900℃、4~30mbar条件下,以h2、ticl4、alcl3、sicl4、co2、nh3、n2、ar为原料,逐渐增加co2的流量比例,在所述第一子涂层的表面发生化学反应获得所述梯度层;

16.采用化学气相沉积技术,在700~900℃、4~30mbar条件下,以h2、ticl4、alcl3、sicl4、co2、nh3、n2、ar为原料,在梯度层的表面发生化学反应获得所述第二子涂层。

17.进一步地,所述多层涂层还包括形成于所述基体表面的结合层,所述结合层包括tin层及tialn涂层;采用化学气相沉积技术,在850~950℃、50~200mbar条件下以ticl4、n2、h2为原料在所述基体表面沉积形成所述tin层;以ticl4、alcl3、nh3、h2、n2、ar为原料,在750-850℃之间、4~20mbar条件下在所述tin涂层表面沉积所述tialn涂层。

18.进一步地,所述多层涂层还包括形成于所述第二子涂层表面的表层;采用化学气相沉积技术,在750-850℃之间、4~20mbar条件下,以ticl4、alcl3、nh3、h2、n2、ar为原料,在所述第二子涂层表面发生化学反应获得所述表层。

19.本技术的改进带来如下优点:

20.(1)本技术实施例一种耐高温氧化、自润滑的多层涂层刀具,采用化学气相沉积(cvd)方法制备tialsin(第一子涂层)和tialsion(第二子涂层),涂层可在比pvd方法制备的tialsin和tialsion含有更高al含量的情况下不出现低硬度的密排六方结构hcp-aln相。

21.(2)且由于cvd方法在较高温度下沉积涂层,涂层与涂层及涂层与基体之间易形成冶金结合,因此在涂层厚度较大(如》6.0μm)时仍然具有高的结合强度。因此,相比pvd tialsin和tialsion涂层,cvd方法制备的tialsin和tialsion涂层可拥有更高的耐磨性、抗氧化性和结合强度。

22.(3)其多层涂层在cvd tialsin基础上掺杂氧元素,可进一步提升涂层的抗氧化性与自润滑性。相比pvd tialsin和tialsion多层涂层,cvd方法制备的tialsin和tialsion多层涂层具有更加优越的耐磨性、抗氧化性、结合强度和自润滑性。

23.(4)其多层涂层的第一子涂层和第二子涂层的中各元素的原子量都作了进一步的限定,其在该限定范围能进一步提升涂层的硬度、高温抗氧化性和自润滑性能。

24.(5)在cvd tialsin和tialsion涂层之间制备氧含量逐渐增加的梯度层,其氧含量

由第一子涂层向第二子涂层逐渐升高。可一步提高tialsin和tialsion涂层之间的结合强度。如果梯度层的氧含量高于第二子涂层的氧含量,则将失去了梯度变化提高涂层结合强度的效果。

25.(6)进一步地,fcc-aln的体积分数较高(如》70%),有利于提高涂层的硬度。r》0.5,即fcc-aln(111)晶面的衍射峰强度大于fcc-aln(220晶面峰强),则fcc-aln具有较好的韧性。

26.(7)进一步地,第二子涂层中氧氮含量原子百分比的比值范围t=1.0~4.0,设定了氧含量高于氮含量,氧含量较高时(如t等于或大于1),涂层的抗氧化性和自润滑性较好,但氧含量太高时(如t大于4),涂层致密性易降低,导致涂层结合强度低。

27.(8)当cvd tialsin涂层直接沉积在wc-co基硬质合金表面时,基体中的co元素易向涂层扩散,与涂层中的si元素形成钴硅化合物(co2si、cosi、cosi2),降低涂层的硬度与耐磨性。因此,进一步地,在沉积cvd tialsin涂层沉积有结合层,阻止硬质合金基体中的co向涂层扩散。

附图说明

28.图1为本技术实施例一种耐高温氧化、自润滑的多层涂层刀具的涂层结构示意图;

29.其中,100为基体,200为多层涂层,201为结合层,202为第一子涂层,203为梯度层,204为第二子涂层,205为表层。

具体实施方式

30.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

31.如图1所示,本技术实施例一种耐高温氧化、自润滑的多层涂层刀具,包括有基体100及多层涂层200,多层涂层由内至外包括有第一子涂层202、梯度层203、第二子涂层204。

32.基体100可以由硬质合金、高速钢、金属陶瓷等材料中的一种制成。基体为切削工具或成型工具或冲压工具,或者运载工具的部件或零件,或者用于汽车工业或航空航天工业的部件或零件。

33.第一子涂层可以用通式tiaalbsicn表示,其中a b c=1,0《a≤0.15,0.65≤b≤0.80,0.05≤c≤0.20。第一子涂层为非晶包覆纳米晶结构,且非晶相的厚度为6-10nm,优选5-8nm。第一子涂层的物相包括有面心立方结构fcc-tin、面心立方结构fcc-aln、密排六方结构hcp-aln、非晶相a-si

x

ny。其中fcc-aln的体积分数不低于70%,优选不低于80%,而且fcc-aln具有如下晶体取向关系:0.5《r≤1,其中;r=i

fcc-aln(111)

/(i

fcc-aln(111)

i

fcc-aln(220)),式中i

fcc-aln(111)

和i

fcc-aln(220)分别是从利用cu-k

α

辐射对于fcc-aln(111)和fcc-aln(220)衍射峰获得的θ-2θ扫描的准voigt峰形拟合结果中提取的x射线衍射峰面积。第一子涂层的厚度为2.5~10.0μm,优选6.0~8.0μm。

34.第二子涂层可以用通式tihalisijokn

1-k

表示,其中h i j=1,0《h≤0.20,0.50≤i≤0.70,0.05≤j≤0.20,0.20≤k≤0.80。第二子涂层为非晶a-sio

x

ny包覆ti-al-o-n纳米晶

结构。非晶a-sio

x

ny厚度为1~10nm,优选厚度为2~8nm。ti-al-o-n纳米晶的晶粒尺寸为2-20nm,优选为5~15nm。第二子涂层中氧氮含量原子百分比,即o/n的比值范围t=1.0~4.0,优选t=2.0~3.0。第二子涂层的厚度为3.0~8.0μm,优选4.0~6.0μm。

35.梯度层可以用通式ti-al-si-o-n表示,由内至外,梯度层中的氧含量由低到高呈梯度变化,且梯度层中最高氧含量不高于所述第二子涂层的氧含量。

36.作为一个实施例,多层涂层还包括位于基体表面和第一子涂层之间的结合层201以及位于最外侧的表层涂层205。结合层为ti、tin、tic、ticn、tialn中的一种或多种,优选tin与tialn。结合层的厚度为1.0~2.0μm,优选为1.2~1.8μm。表层在第二子涂层的表面沉积形成,表层为ti、tin、tic、ticn、tialn、tialsin、tisin、tisicn中的一种或多种,优选tialn,且表层的总厚度为0.5~3.0μm,优选1.0~2.0μm。

37.本技术实施例一种制备多层涂层刀具的方法,包括以下步骤:

38.s2:采用化学气相沉积技术,在700~900℃、4~30mbar条件下,以h2、ticl4、alcl3、sicl4、nh3、n2、ar为原料,通过发生化学反应获得第一子涂层;

39.s3:采用化学气相沉积技术,在700~900℃、4~30mbar条件下,以h2、ticl4、alcl3、sicl4、co2、nh3、n2、ar为原料,逐渐增加co2的流量比例,在第一子涂层的表面发生化学反应获得梯度层。

40.s4:采用化学气相沉积技术,在700~900℃、4~30mbar条件下,以h2、ticl4、alcl3、sicl4、co2、nh3、n2、ar为原料,在梯度层的表面发生化学反应获得第二子涂层。

41.作为一个实施例,多层涂层还包括结合层,结合层包括包括tin层及tialn涂层;在步骤s2前还包括以下制备结合层的步骤:

42.s1:采用化学气相沉积技术,在850~950℃、50~200mbar条件下以ticl4、n2、h2为原料在基体表面沉积形成tin层;以ticl4、alcl3、nh3、h2、n2、ar为原料,在750-850℃之间、4~20mbar条件下在tin涂层表面沉积tialn涂层。

43.以及多层涂层还包括表层,在步骤s4后还包括一下制备表层的步骤:

44.s5:采用化学气相沉积技术,在750-850℃之间、4~20mbar条件下,以ticl4、alcl3、nh3、h2、n2、ar为原料,在第二子涂层表面发生化学反应获得所述表层。

45.实施例1

46.基体为wc-co基硬质合金,结合层为tin ti

0.20

al

0.80

n,第一子涂层为ti

0.10

al

0.75

si

0.15

n,梯度层为ti-al-si-o-n涂层、氧含量在0~60at.%之间,第二子涂层为ti

0.10

al

0.75

si

0.15o0.75n0.25

,表层为ti

0.20

al

0.80

n,各层的制备方法如下:

47.(1)结合层tin,沉积温度900℃,沉积压力100mbar,反应气体ticl4、n2、h2,各气体的纯度大于95%,优选大于99.99%,沉积时间30min,涂层厚度0.5μm;

48.(2)结合层ti

0.20

al

0.80

n,沉积温度800℃,沉积压力10mbar,反应气体ticl4、alcl3、nh3、n2、h2,各气体的纯度大于95%,优选大于99.99%,沉积时间30min,涂层厚度1.0μm;

49.(3)第一子涂层ti

0.10

al

0.75

si

0.15

n,沉积温度800℃,沉积压力20mbar,反应气体h2、ticl4、alcl3、sicl4、nh3、n2、ar,各气体的纯度大于95%,优选大于99.99%,沉积时间240min,涂层厚度8.0μm;

50.(4)梯度层ti-al-si-o-n层,沉积温度800℃,沉积压力20mbar,反应气体h2、ticl4、alcl3、sicl4、nh3、co2、n2、ar,co2的气体比例逐渐增加,各气体的纯度大于95%,优选大于

99.99%,沉积时间60min,涂层厚度1.5μm;

51.(5)第二子涂层ti

0.10

al

0.75

si

0.15o0.75n0.25

,沉积温度800℃,沉积压力20mbar,反应气体h2、ticl4、alcl3、sicl4、nh3、co2、n2、ar,各气体的纯度大于95%,优选大于99.99%,沉积时间180min,涂层厚度6.0μm。

52.(6)表层ti

0.20

al

0.80

n,沉积温度800℃,沉积压力10mbar,反应气体ticl4、alcl3、nh3、n2、h2,各气体的纯度大于95%,优选大于99.99%,沉积时间60min,涂层厚度1.5μm。

53.对比例1

54.pvd ti

0.3

al

0.6

si

0.1

n ti

0.3

al

0.6

si

0.1o0.7n0.3

多层涂层,采用多弧离子镀技术制备,具体方法如下:

55.(1)ti

0.3

al

0.6

si

0.1

n层,合金靶材ti/al/si=25/65/10(原子比)、沉积温度550℃、沉积压力8.0

×

10-2

mbar,通入n2(纯度99.99%),沉积时间360min,涂层厚度10μm。

56.(2)ti

0.3

al

0.6

si

0.1o0.7n0.3

层,合金靶材ti/al/si=25/65/10(原子比)、沉积温度550℃、沉积压力8.0

×

10-2

mbar,通入气体比例n2/o2=1:3(纯度99.99%),沉积时间180min,涂层厚度5μm。

57.对比例2

58.cvd ti

0.20

al

0.80

n/ti

0.10

al

0.75

si

0.15

n多层涂层,其制备方法如下:

59.(1)ti

0.20

al

0.80

n层,沉积温度800℃,沉积压力10mbar,反应气体h2、ticl4、alcl3、nh3、n2、ar,各气体的纯度大于99.99%,沉积时间270min,涂层厚度10μm。

60.(2)ti

0.10

al

0.75

si

0.15

n层,沉积温度800℃,沉积压力20mbar,反应气体h2、ticl4、alcl3、sicl4、nh3、n2、ar,各气体的纯度大于99.99%,沉积时间240min,涂层厚度8.0μm。

61.对比例3

62.cvd tin/mt-ticn/tialocn/al2o3多层涂层,各层的制备方法如下:

63.(1)tin层,沉积温度900℃,沉积压力100mbar,反应气体ticl4、n2、h2,各气体的纯度大于99.99%,沉积时间60min,涂层厚度1.0μm;

64.(2)mt-ticn层,沉积温度880℃,沉积压力80mbar,反应气体h2、ticl4、ch3cn、n2,各气体的纯度大于99.99%,沉积时间300min,涂层厚度7.5μm;

65.(3)tialocn涂层,沉积温度950℃,沉积压力70mbar,反应气体h2、ticl4、alcl3、ch4、co、n2,各气体的纯度大于99.99%,沉积时间60min,涂层厚度1.5μm;

66.(4)al2o3涂层,沉积温度1000℃,沉积压力60mbar,反应气体h2、alcl3、co2、h2s,各气体的纯度大于99.99%,沉积时间320min,涂层厚度8.0μm。

67.表1为实施例1、对比例1、对比例2和对比例3的力学性能比较。

68.表1力学性能比较

[0069][0070]

由表1数据对比可以看出,本技术实施例制备得到多层涂层刀片在硬度、结合强度以及摩擦系数上均高于其他对比样本,说明本技术提供的多层涂层刀具相比于现有技术中的涂层刀具,具有更加优秀的硬度、结合强度和自润滑性能。且本技术提供的多层涂层刀具在氧化增重上的数据仅次于对比例3,说明本技术提供的多层涂层刀具在耐高温耐氧化性能上超越了现有技术中的大部分涂层刀具。

[0071]

硬度的检测方法如下

[0072]

将基体表面抛光成镜面,涂层沉积后用直径为20mm的轴承钢球在涂层表面对磨20秒,研磨时加入金刚石研磨剂。然后采用ttx-nht2型纳米压痕仪(奥地利安东帕公司)测试磨痕处涂层的硬度(放大100倍),压针为金刚石玻氏压头(berkovich),最大载荷20mn,加载速率40mn/min,卸载速率为40mn/min,保压时间5秒,为了消除基体对硬度的影响,压入深度小于涂层总厚度的1/10。共测量20个不同点的硬度,取平均值为涂层的硬度。

[0073]

结合强度的检测方法如下

[0074]

采用瑞士csm公司生产的revetest划痕测试仪测量涂层与基体的结合强度。划痕试验法是用一个直径约200微米的半球形金刚石压头在涂层表面上滑动,在此过程中通过自动加载机构连续增加垂直载荷l,当l达到其临界载荷lc时,涂层与基体开始剥离,涂层和基体之间的界面临界载荷lc即压头完全划透涂层并使之从其基体上连续剥离所需要的最小载荷;同时,压头与涂层和基体的摩擦力f相应发生变化。此时,涂层会产生声发射,通过传感器获取划痕时的声发射信号、载荷的变化量、切向力的变化量,经放大处理,输入计算机经a/d转换将测量结果绘制成图形,在声发射信号-载荷曲线上临界载荷值lc处对应得出声发射峰,此时临界载荷lc即为涂层与基体结合强度的判据。测试参数为:线性加载,加载载荷200n,加载速率99n/min,划痕速度5mm/min,划痕长度5mm。

[0075]

氧化增重的测试方法如下

[0076]

将样品置于马弗炉中在空气气氛下加热至1000℃,保温1h,然后将样品取出在空气中冷却至室温。采用精度为0.1mg的高精度电子天平称量样品氧化前后的重量,计算样品的氧化增重。

[0077]

摩擦系数测试参照国际标准astm g99-2017进行测试。

[0078]

耐热不锈钢车削对比

[0079]

加工方式:连续干式车削

[0080]

材料:347h

[0081]

刀片类型:cnmg120408-mc3

[0082]

切削条件:切削速度120m/min,进给0.3mm/z,切深1.5mm

[0083]

切削不同时间后刀片后刀面的磨损量vb(单位mm)测量结果见表2,刀片后刀面磨损量采用带刻度标尺的olympus sz61光学超景深显微镜测量。。

[0084]

表2铣削钛合金ti6al4v刀片后刀面磨损量对比

[0085]

涂层2.2min8.8min15.4min22.2min实施例10.060.110.180.25对比例10.120.230.30

‑‑

对比例20.080.190.250.40对比例30.120.200.260.35

[0086]

由表2数据对比可以看出,本技术实施例制备得到多层涂层刀具不论是短时间(2.2min)的切削还是长时间(22.2min)的切削,其磨损量均是所有样本中最低,说明本技术提供的多层涂层刀具相比于现有技术中的涂层刀具具有更高更强的耐磨性。

[0087]

高温合金铣削对比

[0088]

加工方式:连续干式车削

[0089]

材料:gh7192

[0090]

刀片类型:cnmg120408-mc3

[0091]

切削条件:切削速度40m/min,进给0.2mm/z,切深1.0mm

[0092]

切削不同时间后刀片后刀面的磨损量vb(单位mm)测量结果见表3,刀片后刀面磨损量采用带刻度标尺的olympus sz61光学超景深显微镜测量。

[0093]

表3铣削钛合金gh7192刀片后刀面磨损量对比

[0094]

涂层3min6min9min12min实施例10.090.170.200.31对比例10.130.31

‑‑‑‑

对比例20.120.190.280.40对比例30.180.250.35

‑‑

[0095]

由表3数据对比可以看出,本技术实施例制备得到多层涂层刀具的后刀面磨损量均小于其他对比样本。使用时间越长,由实施例1与对比例3以及对比例1的比对可以看出,这种优势就越是明显。这些数据充分说明了本技术提供的多层涂层刀片在使用寿命方便相比于现有技术的涂层刀具得到了大幅提高。

[0096]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。