1.本发明涉及公路养护领域,具体来讲涉及的是一种采用高分子抗裂贴的路面裂缝修补装置及其方法。

背景技术:

2.抗裂贴是一种滚卷式阻裂防水隔膜,它是由1.5mm或2mm厚的聚合物防水膜涂在抗皱抗重载型聚丙烯材料上,经严格工艺碾压复合在一起;是当前公路层间抗裂、防水材料的优化组合升级产品;现有的高分子抗裂贴其有一面粘贴有隔离膜,将隔离膜撕去后,直接粘结到裂缝部位,采用小型压实设备稳压后,与路面粘结更加牢固,无推移,能够满足上层沥青混合料摊铺施工要求,而现有的抗裂膜粘贴时均采用人工的方式,浪费了大量的人力。

技术实现要素:

3.因此,为了节省人工对抗裂贴粘贴的人力,本技术提供一种采用高分子抗裂贴的路面裂缝修补装置。

4.本发明是这样实现的,构造一种采用高分子抗裂贴的路面裂缝修补装置,包括底板,所述底板下且位于底板的四角设置有滚轮,所述底板上设置有用于将抗裂贴绕卷起来的绕卷机构,所述底板上设置有用于将绕卷机构移出的抗裂贴上的隔离膜与抗裂贴分离的分离机构,所述底板上设置有用于将分离了隔离膜的抗裂贴朝向地面移动并粘贴至地面裂缝处的粘贴机构,所述底板下设置有用于对粘贴至地面上的抗裂贴压实的压实机构。

5.通过采用上述技术方案,通过绕卷机构可将抗裂贴绕卷起来,分离机构可对绕卷机构移出的抗裂贴上的隔离膜进行自动的分离,粘贴机构可将分离了隔离膜的抗裂贴粘贴至地面上,通过带动底板位于地面上移动,从而实现高速公里裂缝长度方向的抗裂贴的自动粘贴,粘贴完毕后的抗裂贴经过压实机构的压实,从而提高了抗裂贴的粘贴效果,进一步节省了人力。

6.可选的,所述绕卷机构包括立柱和绕卷辊,所述立柱垂直于底板且设置在所述底板上,所述绕卷辊的一端穿设且转动连接在所述立柱上,所述绕卷辊上设置有用于将抗裂贴的一端边缘固定至绕卷辊上的第一固定机构,所述绕卷辊上且位于绕卷辊的两侧套设且滑动连接在限位筒,两侧所述限位筒之间形成用于供抗裂贴绕卷的绕卷空间,所述限位筒上设置有用于将限位筒固定至绕卷辊上任意位置的固定件。

7.通过采用上述技术方案,将限位筒位于绕卷辊上滑动,通过固定件可将限位筒固定至限位辊上任意位置,从而使得两侧限位筒可对不同宽度的绕卷的抗裂贴定位,防止抗裂贴在放卷时位于绕卷辊上沿轴向来回移动,提高了对抗裂贴的放卷效果,并且提高了绕卷辊的适用性;将限位筒位于绕卷辊上移下,从而便于对的抗裂贴进行更换;采用第一固定机构的设置便于将抗裂贴固定在绕卷辊上,从而便于对抗裂贴进行绕卷。

8.可选的,所述分离机构包括安装板、分离辊和分离电机,所述安装板设置在所述底板上,所述分离辊的一端穿设且转动连接在所述安装板上,所述分离电机固定设置在安装

板上且用于驱动分离辊转动,所述分离辊上设置有用于将隔离膜的一端边缘固定至分离辊上的第二固定机构。

9.通过采用上述技术方案,将隔离膜位于抗裂贴上分离,通过第二固定件将隔离膜固定至分离辊上,通过分离电机带动分离辊转动,使得绕卷辊在对抗裂贴放卷时带动隔离膜绕卷在分离辊上,从而实现了自动的分离,当分离辊上绕卷了较多的隔离膜时,可将隔离膜沿着远离安装板的方向的移动,从而便于将隔离膜位于分离辊上取下。

10.可选的,所述粘贴机构包括杆体、调节杆和调节板,所述杆体与底板平行且设置在底板的一侧边缘,所述调节杆垂直于杆体且设置在杆体远离底板的端部上,所述调节杆上且位于调节杆的两侧均设置有所述调节板,两侧所述调节板上均设置有气动真空吸盘,两侧所述调节板上均设置有用于驱动气动真空吸盘升降的固定升降机构。

11.通过采用上述技术方案,通过固定升降机构带动气动真空吸盘升降,使得气动真空吸盘可将吸附的抗裂贴朝向地面移动并粘贴至地面上,采用气动真空吸盘的设置便于实现对抗裂贴的取放,从而提高了对抗裂贴的粘贴效果。

12.可选的,两侧所述调节板朝向相互靠近或远离的方向滑动设置在所述调节杆上,所述调节杆上设置有用于驱动两侧调节板相互靠近或远离的调节机构。

13.通过采用上述技术方案,通过调节机构带动两侧调节板相互靠近或远离,使得两侧调节板带动气动真空吸盘适用于不同宽度的抗裂贴,提高了气动真空吸盘的适用性,当两侧气动真空吸盘将抗裂贴固定后,通过带动两侧调节板相互远离,从而使得两侧气动真空吸盘可将抗裂贴伸展,进一步提高了抗裂贴的粘贴效果。

14.可选的,所述调节杆上沿调节杆的长度方向开设有调节槽,两侧所述调节板上均固定设置有滑动设置在调节槽内的调节块,所述调节机构包括沿调节槽的长度方向转动设置在调节槽内的双向丝杠,两侧所述调节块套设且螺纹连接在双向丝杠的两侧螺纹部上,所述调节杆的一端固定设置有用于驱动双向丝杠转动的调节电机。

15.通过采用上述技术方案,通过调节电机带动双向丝杠转动,因调节块滑动设置在调节槽内,使得调节块不会跟随双向丝杠的转动而转动,从而使得两侧调节块位于双向丝杠上相互靠近或远离,使得两侧调节块带动气动真空吸盘相互靠近或远离,采用双向丝杠的设置可带动两侧气动真空吸盘固定至任意移动后的位置,提高了气动真空吸盘的固定效果。

16.可选的,所述调节杆的下方与调节杆平行设置有压实杆,所述压实杆背离调节杆的面上沿压实杆的长度方向卡嵌且转动设置有初压辊,所述调节杆上设置有用于驱动压实杆升降的压实升降机构,所述调节杆上设置有用于在初压辊将抗裂贴初步压实后将抗裂贴切断的切断机构。

17.通过采用上述技术方案,当气动真空吸盘带动抗裂贴初步粘贴至地面上时,此时通过压实升降机构带动初压辊升降,使得初压辊压在抗裂贴上,气动真空吸盘脱离与抗裂贴的吸附,通过带动底板移动,使得初压辊实现了对抗裂贴的持续粘贴,提高了抗裂贴的粘贴效果;当抗裂贴粘贴完毕后,切断机构可实现对抗裂贴的切断,从而进一步节省了人工切断的人力。

18.可选的,所述切断机构包括移动板和切刀,所述移动板沿调节杆的长度方向滑动设置在调节杆上,所述调节杆上设置有用于驱动移动板沿调节杆的长度方向移动的移动机

构,所述移动板上设置有用于驱动切刀升降的切断升降机构。

19.通过采用上述技术方案,通过切断升降机构带动切刀升降,使得切刀移动至抗裂贴所在的位置,通过移动机构带动切刀沿调节杆的长度方向移动,使得切刀将抗裂贴切断,从而提高了对抗裂贴的切断效果。

20.可选的,所述杆体铰接设置在所述底板上,所述杆体位于铰接点的转动方向沿平行于底板设置,所述底板上设置有用于带动杆体位于铰接点转动的转动机构。

21.通过采用上述技术方案,通过转动机构带动杆体位于铰接点沿水平方向转动,使得杆体带动初压辊沿水平方向调节其位置,使得初压辊可带动抗裂贴适用于弧形的不规则的路面裂缝,提高了整个路面养护施工装置的适用性。

22.第二方面,为了节省人工对抗裂贴粘贴的人力,本技术提供采用高分子抗裂贴的路面裂缝修补方法。

23.本技术提供的采用高分子抗裂贴的路面裂缝修补方法采用如下的技术方案:采用高分子抗裂贴的路面裂缝修补方法,包括所述的采用高分子抗裂贴的路面裂缝修补装置,包括:操作人员将绕卷辊上绕卷的抗裂贴的一端拉出,将隔离膜与抗裂贴分离,通过第二固定组件将隔离膜的一端固定在分离辊上,继续拉动抗裂贴移动,与此同时分离电机可带动分离辊转动,使得抗裂贴在移动的同时实现隔离膜的自动分离,将抗裂贴绕过初压辊固定在两侧气动真空吸盘上,将整个底板通过滚轮移动至需要修补的位置,通过固定升降机构带动气动真空吸盘下降,使得抗裂贴粘贴至地面上,此时气动真空吸盘脱离与抗裂贴的吸附,压实升降机构带动初压辊抵接至地面上,开始实现持续的抗裂贴的粘贴,与此同时,可通过转动机构带动杆体沿水平方向转动,从而使得初压辊沿着弯曲的裂缝长度方向实现对抗裂贴的粘贴,当粘贴完毕后,通过切断升降机构带动切刀下降,通过移动机构带动切刀沿调节杆的长度方向移动,使得切刀实现对抗裂贴的裁剪,再次通过压实机构对抗裂贴再次压实,实现了对抗裂贴的自动粘贴。

24.通过采用上述技术方案,实现了抗裂贴的自动的粘贴,并且通过调节初压辊的位置,使得路面养护施工装置可适用于弧形的或者不规则的路面裂缝,提高了整个路面养护施工装置的适用性,提高了路面养护施工装置对抗裂贴的粘贴效果,节省了人工对抗裂贴粘贴和裁剪的人力。

25.本发明具有如下优点:1.通过绕卷机构可将抗裂贴绕卷起来,分离机构可对绕卷机构移出的抗裂贴上的隔离膜进行自动的分离,粘贴机构可将分离了隔离膜的抗裂贴粘贴至地面上,通过带动底板位于地面上移动,从而实现高速公里裂缝长度方向的抗裂贴的自动粘贴,粘贴完毕后的抗裂贴经过压实机构的压实,从而提高了抗裂贴的粘贴效果,进一步节省了人力;2.通过调节机构带动两侧调节板相互靠近或远离,使得两侧调节板带动气动真空吸盘适用于不同宽度的抗裂贴,提高了气动真空吸盘的适用性,当两侧气动真空吸盘将抗裂贴固定后,通过带动两侧调节板相互远离,从而使得两侧气动真空吸盘可将抗裂贴伸展,进一步提高了抗裂贴的粘贴效果;3.通过转动机构带动杆体位于铰接点沿水平方向转动,使得杆体带动初压辊沿水平方向调节其位置,使得初压辊可带动抗裂贴适用于弧形的不规则的路面裂缝,提高了整

个路面养护施工装置的适用性。

附图说明

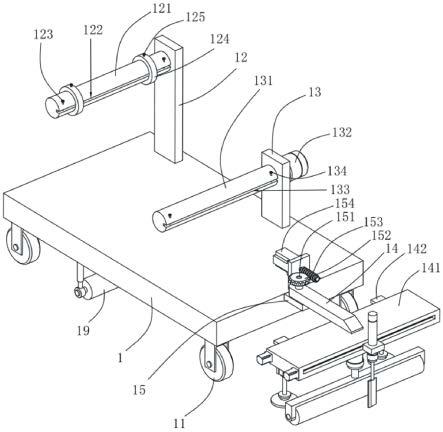

26.图1是本技术实施例的整体结构示意图;图2是本技术实施例的用于展示调节杆的结构示意图;图3是本技术实施例的用于展示切刀的结构示意图;图4是本技术实施例的用于展示弹簧的半剖面结构示意图。

27.其中:1、底板;11、滚轮;12、立柱;121、绕卷辊;122、第一固定槽;123、第一固定螺栓;124、限位筒;125、调节螺栓;13、安装板;131、分离辊;132、分离电机;133、第二固定槽;134、第二固定螺栓;14、杆体;141、调节杆;142、调节板;143、气动真空吸盘;15、铰接板;151、铰接轴;152、蜗轮;153、蜗杆;154、转动电机;16、调节槽;161、调节块;162、双向丝杠;163、调节电机;164、固定升降电缸;17、压实杆;171、初压辊;172、压实升降电缸;18、移动板;181、切刀;182、移动槽;183、移动块;184、移动螺杆;185、移动电机;186、切断升降电缸;19、压实辊;191、压实轴;192、伸缩杆;193、固定杆;194、移动杆;195、固定环;196、弹簧。

具体实施方式

28.下面将结合附图1-图4对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明通过改进在此提供一种采用高分子抗裂贴的路面裂缝修补装置。参照图1,一种采用高分子抗裂贴的路面裂缝修补装置,包括底板1,底板1下且位于底板1的四角设置有滚轮11。

30.结合图1和图2,底板1上设置有用于将抗裂贴绕卷起来的绕卷机构,底板1上设置有用于将绕卷机构移出的抗裂贴上的隔离膜与抗裂贴分离的分离机构,底板1上设置有用于将分离了隔离膜的抗裂贴朝向地面移动并粘贴至地面裂缝处的粘贴机构,底板1下设置有用于对粘贴至地面上的抗裂贴压实的压实机构。

31.结合图1和图2,绕卷机构包括立柱12和绕卷辊121,立柱12垂直于底板1且设置在底板1上,绕卷辊121的一端穿设且转动连接在立柱12上,绕卷辊121上设置有用于将抗裂贴的一端边缘固定至绕卷辊121上的第一固定机构,在本实施例中,绕卷辊121上沿绕卷辊121的长度方向开设有第一固定槽122,第一固定槽122用于供抗裂贴的一端边缘移入,第一固定机构包括沿绕卷辊121的长度方向穿设且螺纹连接在绕卷辊121上的多个第一固定螺栓123,第一固定螺栓123的杆部用于将抗裂贴抵接至第一固定槽122内,从而实现对抗裂贴的固定。

32.结合图1和图2,绕卷辊121上且位于绕卷辊121的两侧套设且滑动连接在限位筒124,两侧限位筒124之间形成用于供抗裂贴绕卷的绕卷空间,限位筒124上设置有用于将限位筒124固定至绕卷辊121上任意位置的固定件;在本实施例中,固定件包括穿设且螺纹连接在限位筒124上的调节螺栓125,调节螺栓125的杆部用于抵接至绕卷辊121上,从而使得限位筒124被固定至绕卷辊121上任意位置。

33.结合图1和图2,分离机构包括安装板13、分离辊131和分离电机132,安装板13垂直于底板1且设置在底板1上,分离辊131的一端穿设且转动连接在安装板13上,分离辊131与绕卷辊121呈相互平行设置,分离电机132固定设置在安装板13上且用于驱动分离辊131转动,分离辊131上设置有用于将隔离膜的一端边缘固定至分离辊131上的第二固定机构;在本实施例中,分离辊131上沿分离辊131的长度方向开设有第二固定槽133,第二固定槽133用于供隔离膜的一端边缘移入,第二分离机构包括沿分离辊131的长度方向穿设且螺纹连接在分离辊131上的多个第二固定螺栓134,第二固定螺栓134的杆部用于将隔离膜抵接至第二固定槽133内,从而实现对隔离膜的固定。

34.结合图1和图2,粘贴机构包括杆体14、调节杆141和调节板142,杆体14与底板1平行且设置在底板1的一侧边缘,调节杆141垂直于杆体14且设置在杆体14远离底板1的端部上,调节杆141上且位于调节杆141的两侧均设置有调节板142,两侧调节板142上均设置有气动真空吸盘143。

35.结合图1和图2,杆体14铰接设置在底板1上,杆体14位于铰接点的转动方向沿平行于底板1设置,底板1上设置有用于带动杆体14位于铰接点转动的转动机构。两侧调节板142朝向相互靠近或远离的方向滑动设置在调节杆141上,调节杆141上设置有用于驱动两侧调节板142相互靠近或远离的调节机构。两侧调节板142上均设置有用于驱动气动真空吸盘143升降的固定升降机构。

36.如图1所示,在本实施例中,底板1上且位于杆体14的端部所在的位置固定设置有铰接板15,杆体14靠近底板1的端部固定设置有穿设且转动连接在铰接板15上的铰接轴151,铰接轴151垂直于底板1设置,转动机构包括蜗轮152、蜗杆153和转动电机154,蜗轮152套设且固定连接在铰接轴151上,蜗杆153固定设置在转动电机154的驱动端上且与蜗轮152啮合,转动电机154固定设置在底板1上。

37.结合图1和图2,调节杆141上沿调节杆141的长度方向开设有调节槽16,调节槽16开设在调节杆141朝向底板1的面上,两侧调节板142上均固定设置有滑动设置在调节槽16内的调节块161,在本实施例中,调节槽16的横截面设置为“t”形,调节块161与“t”形的调节槽16配合设置,调节机构包括沿调节槽16的长度方向转动设置在调节槽16内的双向丝杠162,两侧调节块161套设且螺纹连接在双向丝杠162的两侧螺纹部上,调节杆141的一端固定设置有用于驱动双向丝杠162转动的调节电机163。

38.结合图1和图2,在本实施例中,固定升降机构包括固定设置在两侧调节板142上的固定升降电缸164,气动真空吸盘143固定设置在固定升降电缸164的驱动端上。

39.结合图1和图2,调节杆141的下方与调节杆141平行设置有压实杆17,压实杆17背离调节杆141的面上沿压实杆17的长度方向卡嵌且转动设置有初压辊171,为了驱动初压辊171朝向靠近或远离地面的方向移动,调节杆141上设置有用于驱动压实杆17升降的压实升降机构;在本实施例中,压实升降机构包括固定设置在调节杆141上的压实升降电缸172,压实杆17固定设置在压实升降电缸172的驱动端上。

40.结合图2和图3,为了在初压辊171实现对抗裂贴的粘贴后将抗裂贴切断,调节杆141上设置有用于在初压辊171将抗裂贴初步压实后将抗裂贴切断的切断机构。切断机构包括移动板18和切刀181,移动板18沿调节杆141的长度方向滑动设置在调节杆141上,调节杆141上设置有用于驱动移动板18沿调节杆141的长度方向移动的移动机构,移动板18上设置

有用于驱动切刀181升降的切断升降机构。

41.结合图2和图3,在本实施例中,调节杆141背离底板1的面上开设有移动槽182,移动板18上固定设置在有滑动连接在移动槽182内的移动块183,移动槽182的横截面呈“t”形设置,移动块183与“t”形的移动槽182配合设置,移动机构包括沿移动槽182的长度方向转动设置在移动槽182内的移动螺杆184,调节杆141的一端固定设置有用于驱动移动螺杆184转动的移动电机185;切断升降机构包括固定设置在移动板18上的切断升降电缸186,切刀181固定设置在切断升降电缸186的驱动端上。

42.结合图1和图4,在本实施例中,压实机构包括转动设置在底板1下方的压实辊19,压实辊19的两端固定设置有压实轴191,两侧压实轴191与底板1之间均设置有伸缩杆192,伸缩杆192包括固定杆193和插接且滑动连接在固定杆193内的移动杆194,固定杆193固定设置在底板1上,移动杆194远离底板1的端部固定设置有固定环195,压实轴191穿设且转动连接在两侧固定环195内,伸缩杆192内设置有弹簧196,弹簧196的一端固定连接在固定杆193的底壁上,另一端固定连接在移动杆194的底壁上。

43.采用高分子抗裂贴的路面裂缝修补方法,包括采用高分子抗裂贴的路面裂缝修补装置,包括:操作人员将绕卷辊121上绕卷的抗裂贴的一端拉出,将隔离膜与抗裂贴分离,通过第二固定组件将隔离膜的一端固定在分离辊131上,继续拉动抗裂贴移动,与此同时分离电机132可带动分离辊131转动,使得抗裂贴在移动的同时实现隔离膜的自动分离,将抗裂贴绕过初压辊171固定在两侧气动真空吸盘143上,将整个底板1通过滚轮11移动至需要修补的位置,通过固定升降机构带动气动真空吸盘143下降,使得抗裂贴粘贴至地面上,此时气动真空吸盘143脱离与抗裂贴的吸附,压实升降机构带动初压辊171抵接至地面上,开始实现持续的抗裂贴的粘贴,与此同时,可通过转动机构带动杆体14沿水平方向转动,从而使得初压辊171沿着弯曲的裂缝长度方向实现对抗裂贴的粘贴,当粘贴完毕后,通过切断升降机构带动切刀181下降,通过移动机构带动切刀181沿调节杆141的长度方向移动,使得切刀181实现对抗裂贴的裁剪,再次通过压实机构对抗裂贴再次压实,实现了对抗裂贴的自动粘贴。

44.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。