1.本发明涉及干湿熄焦间替操作系统改造技术领域,尤其涉及一种旧有干湿熄焦间替操作系统改造成全干熄焦系统的方法。

背景技术:

2.干法熄焦是钢铁工业重大的节能环保技术,是替代湿法熄焦的熄焦技术。干熄焦工艺,是相对湿熄焦而言的,其基本原理是利用惰性气体(或废烟气)作为循环气体,在干熄炉中与炽热焦炭换热,将焦炭的温度从1000℃冷却到250℃以下,达到熄焦的目的。吸收了焦炭热量的循环气体将热量传给废热锅炉,以产生中压3.82mpa,450℃(或高压9.81mpa,540℃)蒸汽,冷却后的惰性气体再由循环风机鼓入干熄炉。干法熄焦技术能够提高焦炭的质量,避免湿法熄焦对环境的污染和回收红焦显热,可起到节能与环保的双重作用。

3.目前,焦化企业普遍采用正常时干熄焦生产,干熄焦事故或检修时利用熄焦塔湿法熄焦。随着各个国家对环保的重视程度越来越高,我国部分地区开始规定必须采用全干熄焦的生产模式,即不再允许在干熄焦检修时,利用熄焦塔湿法熄焦,必须全部采用干法熄焦。将旧有干湿熄焦间替操作改造为全干熄焦生产模式为丞待解决的技术问题。

技术实现要素:

4.为了克服现有技术的不足,本发明提供了一种半干熄焦系统改造成全干熄焦系统的方法,将旧有干湿熄焦间替操作系统改造成全干熄焦系统,实现了全干熄焦,具有环保、节省占地投资的优点。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种旧有干湿熄焦间替操作系统改造成全干熄焦系统的方法,旧有干湿熄焦间替操作系统包括通过管路相连的第一干熄炉与第一干熄焦锅炉,第一干熄焦锅炉与第一主蒸汽管路相连,第一除盐水箱、第一除盐水管路、第一除氧给水泵、第一除氧给水管路、第一给水预热装置、第一除氧回水管路、第一除氧器、第一除氧水管路、第一锅炉给水管路、第一干熄焦锅炉依次相连。

7.第一除氧剂加药设备通过第一除氧剂加药管路与第一除氧水管路相连,第一磷酸盐加药设备通过第一磷酸盐加药管路与第一锅炉给水管路相连,第一加氨设备通过第一氨水加药管路与第一除盐水管路相连。

8.设有第一取样设备,对第一干熄焦锅炉的主蒸汽、炉水、给水以及饱和蒸汽进行取样分析。

9.新增第二干熄炉、第二干熄焦锅炉、第二给水预热装置、第二除氧器、第二磷酸盐加药设备与第二取样设备。

10.新增第二除氧给水管路,由第一除氧给水管路接出,接至第二给水预热装置。

11.新增第二除氧回水管路,由第二给水预热装置接至第二除氧器。

12.新增第二除氧水管路,由第二除氧器接至第一除氧水管路。

13.新增第二锅炉给水管路,由第一锅炉给水管路接至第二干熄焦锅炉。

14.新增第二除氧剂加药管路,由第一除氧剂加药管路送至第二除氧给水管路及第二除氧水管路。

15.新增第二磷酸盐加药管路,连通第二磷酸盐加药设备与第二锅炉给水管路。

16.所述第二取样设备对第二干熄焦锅炉的主蒸汽、炉水、给水以及饱和蒸汽进行取样分析。

17.所述第一给水预热装置与第二给水预热装置均为径向热管式给水预热装置。

18.其生产工艺如下:

19.1)第一、第二干熄焦均正常生产时:

20.a、第一除盐水箱内除盐水经第一除盐水管路送至第一除氧给水泵,经第一除氧给水泵加压,经第一除氧给水管路及第二除氧给水管路分别送至第一给水预热装置、第二给水预热装置加热升温后,经第一除氧回水管路、第二除氧回水管路分别进入第一除氧器、第二除氧器,除氧后,经第一除氧水管路、第二除氧水管路由第一锅炉给水泵加压,经第一锅炉给水管路、第二锅炉给水管路分别送入第一干熄焦锅炉、第二干熄焦锅炉,第一干熄焦锅炉、第二干熄焦锅炉产生的主蒸汽分别经第一主蒸汽管路、第二主蒸汽管路送入主蒸汽管网;

21.b、除氧剂、磷酸盐药剂及氨水药剂分别由第一除氧剂加药设备、第一磷酸盐加药设备、第二磷酸盐加药设备、第一氨水加药设备,分别经第一除氧剂加药管路、第二除氧剂加药管路送至第一除氧给水管路及第一除氧水管路、第二除氧给水管路及第二除氧水管路,经第一磷酸盐加药管路送至第一锅炉给水管路,经第二磷酸盐加药管路送至第二锅炉给水管路,经第一氨水加药管路送至第一除盐水管路,用于保证锅炉给水指标合格;

22.c、第一取样设备用于对第一干熄焦锅炉的主蒸汽、炉水、给水、饱和蒸汽及给水进行取样分析;第二取样设备用于对第二干熄焦锅炉的主蒸汽、炉水、给水、饱和蒸汽及给水进行取样分析;

23.2)第二干熄焦事故或者检修时,第一干熄焦正常生产时:

24.a、第一除盐水箱内除盐水经第一除盐水管路送至第一除氧给水泵,经第一除氧给水泵加压,经第一除氧给水管路送至第一给水预热装置加热升温后,经第一除氧回水管路进入第一除氧器,除氧后,经第一除氧水管路由第一锅炉给水泵加压,经第一锅炉给水管路送入第一干熄焦锅炉,第一干熄焦锅炉产生的主蒸汽经第一主蒸汽管路送入主蒸汽管网;

25.b、除氧剂、磷酸盐药剂及氨水药剂分别由第一除氧剂加药设备、第一磷酸盐加药设备、第一氨水加药设备,分别经第一除氧剂加药管路送至第一除氧给水管路及第一除氧水管路,经第一磷酸盐加药管路送至第一锅炉给水管路,经第一氨水加药管路送至第一除盐水管路,用于保证锅炉给水指标合格;

26.c、第一取样设备用于对第一干熄焦锅炉的主蒸汽、炉水、给水、饱和蒸汽及给水进行取样分析;

27.3)第一干熄焦事故或者检修时,第二干熄焦正常生产时:

28.a、第一除盐水箱内除盐水经第一除盐水管路送至第一除氧给水泵,经第一除氧给水泵加压,经第二除氧给水管路送至第二给水预热装置加热升温后,经第二除氧回水管路进入第二除氧器,除氧后,经第二除氧水管路由第一锅炉给水泵加压,经第二锅炉给水管路

送入第二干熄焦锅炉,第二干熄焦锅炉产生的主蒸汽经第二主蒸汽管路送入主蒸汽管网;

29.b、除氧剂、磷酸盐药剂及氨水药剂分别由第一除氧剂加药设备、第二磷酸盐加药设备、第一氨水加药设备,分别经第二除氧剂加药管路送至第二除氧给水管路及第二除氧水管路,经第二磷酸盐加药管路送至第二锅炉给水管路,经第一氨水加药管路送至第一除盐水管路,用于保证锅炉给水指标合格;

30.c、第二取样设备用于对第二干熄焦锅炉的主蒸汽、炉水,饱和蒸汽及给水进行取样分析。

31.与现有技术相比,本发明的有益效果是:

32.本发明对旧有干湿熄焦间替操作系统进行改造,通过增加1套干熄焦装置及1台干熄焦锅炉及其它少量设备,同时对旧有锅炉给水泵站改造,新增1台除氧器、新增1台磷酸盐加药设备、新增1台取样设备,无需增加除氧给水泵、锅炉给水泵,就实现了全干熄焦。具有环保、节省占地投资等优点。

附图说明

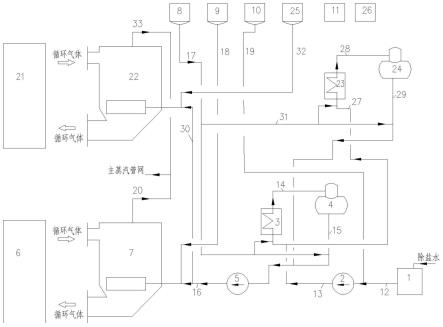

33.图1是本发明结构示意及工艺原理图。

34.图中:1-第一除盐水箱2-第一除氧给水泵3-第一径向热管式给水预热装置4-第一除氧器5-第一锅炉给水泵6-第一干熄炉7-第一干熄焦锅炉8-第一除氧剂加药设备9-第一磷酸盐加药设备10-第一氨水加药设备11-第一取样设备12-第一除盐水管路13-第一除盐水(除氧给水)管路14-第一除盐水(除氧回水)管路15-第一除氧水管路16-第一锅炉给水管路17-第一除氧剂加药管路18-第一磷酸盐加药管路19-第一氨水加药管路20-第一主蒸汽管路21-第二干熄炉22-第二干熄焦锅炉23-第二径向热管式给水预热装置24-第二除氧器25-第二磷酸盐加药设备26-第二取样设备27-第二除盐水(除氧给水)管路28-第二除盐水(除氧回水)管路29-第二除氧水管路30-第二锅炉给水管路31-第二除氧剂加药管路32-第二磷酸盐加药管路33-第二主蒸汽管路

具体实施方式

35.下面结合附图对本发明的具体实施方式作进一步说明:

36.如图1所示,一种旧有干湿熄焦间替操作系统改造成全干熄焦系统的方法,旧有干湿熄焦间替操作系统包括第一除盐水箱1、第一除氧给水泵2、第一径向热管式给水预热装置3、第一除氧器4、第一锅炉给水泵5、第一干熄炉6、第一干熄焦锅炉)7、第一除氧剂加药设备8、第一磷酸盐加药设备9、第一氨水加药设备10、第一取样设备11、第一除盐水管路12、第一除盐水(除氧给水)管路13、第一除盐水(除氧回水)管路14、第一除氧水管路15、第一锅炉给水管路16、第一除氧剂加药管路17、第一磷酸盐加药管路18、第一氨水加药管路19、第一主蒸汽管路20。

37.第一除盐水箱1、第一除盐水管路12、第一除氧给水泵2、第一除盐水(除氧给水)管路13、第一径向热管式给水预热装置3、第一除盐水(除氧回水)管路14、第一除氧器4、第一除氧水管路15、第一锅炉给水泵5、第一锅炉给水管路16、第一干熄焦锅炉7、第一干熄炉6依次管路相连,第一干熄焦锅炉7与第一主蒸汽管路20相连。

38.第一除氧剂加药设备8通过第一除氧剂加药管路17与第一除氧水管路15相连,第

一磷酸盐加药设备9通过第一磷酸盐加药管路18与第一锅炉给水管路16相连,第一加氨设备10通过第一氨水加药管路19与第一除盐水管路12相连。

39.设有第一取样设备11,对第一干熄焦锅炉7的主蒸汽、炉水、给水以及饱和蒸汽进行取样分析。

40.新增第二干熄炉21、第二干熄焦锅炉22、第二径向热管式给水预热装置23、第二除氧器24、第二磷酸盐加药设备25、第二取样设备26、第二除盐水(除氧给水)管路27、第二除盐水(除氧回水)管路28、第二除氧水管路29、第二锅炉给水管路30、第二磷酸盐加药设备31、第二磷酸盐加药管路32与第二主蒸汽管路33。

41.第二干熄炉21与第二干熄焦锅炉22管路相连,第二干熄焦锅炉22与第二主蒸汽管路33相连。

42.第二径向热管式给水预热装置23通过第二除盐水(除氧给水)管路27与第一除盐水(除氧给水)管路13相连。

43.第二径向热管式给水预热装置23、第二除盐水(除氧回水)管路28、第二除氧器24、第二除氧水管路29、第一除氧水管路15依次管路相连。

44.第二干熄焦锅炉22通过第二锅炉给水管路30与第一锅炉给水管路16相连。

45.第二磷酸盐加药设备25通过第二磷酸盐加药管路32与第二锅炉给水管路30相连。

46.第二除氧剂加药管路31一端与第一除氧剂加药管路17相连,另一端与第二除氧水管路29相连。

47.第二取样设备26对第二干熄焦锅炉22的主蒸汽、炉水、给水以及饱和蒸汽进行取样分析。

48.其生产工艺如下:

49.1)第一、第二干熄焦均正常生产时:

50.a、第一除盐水箱1内除盐水经第一除盐水管路12送至第一除氧给水泵2,经第一除氧给水泵2加压,经第一除盐水(除氧给水)管路13及第二除盐水(除氧给水)管路27分别送至第一径向热管式给水预热装置3、第二径向热管式给水预热装置23加热升温后,经第一除盐水(除氧回水)管路14、第二除盐水(除氧回水)管路28分别进入第一除氧器4、第二除氧器24。

51.除氧后,经第一除氧水管路15、第二除氧水管路29由第一锅炉给水泵5加压,经第一锅炉给水管路16、第二锅炉给水管路30分别送入第一干熄焦锅炉7、第二干熄焦锅炉22,第一干熄焦锅炉7、第二干熄焦锅炉22产生的主蒸汽分别经第一主蒸汽管路20、第二主蒸汽管路33送入主蒸汽管网。

52.b、除氧剂、磷酸盐药剂及氨水药剂分别由第一除氧剂加药设备8、第一磷酸盐加药设备9、第二磷酸盐加药设备25、第一氨水加药设备10,分别经第一除氧剂加药管路17、第二除氧剂加药管路31送至第一除盐水(除氧给水)管路13及第一除氧水管路15、第二除盐水(除氧给水)管路27及第二除氧水管路29,经第一磷酸盐加药管路18送至第一锅炉给水管路16,经第二磷酸盐加药管路32送至第二锅炉给水管路30,经第一氨水加药管路19送至第一除盐水管路12,用于保证锅炉给水指标合格。

53.c、第一取样设备11用于对第一干熄焦锅炉7的主蒸汽、炉水、给水、饱和蒸汽及给水进行取样分析;第二取样设备26用于对第二干熄焦锅炉22的主蒸汽、炉水、给水、饱和蒸

汽及给水进行取样分析。

54.2)第二干熄焦事故或者检修时,第一干熄焦正常生产时:

55.a、第一除盐水箱1内除盐水经第一除盐水管路12送至第一除氧给水泵2,经第一除氧给水泵2加压,经第一除盐水(除氧给水)管路13送至第一径向热管式给水预热装置3加热升温后,经第一除盐水(除氧回水)管路14进入第一除氧器4。

56.除氧后,经第一除氧水管路15由第一锅炉给水泵5加压,经第一锅炉给水管路16送入第一干熄焦锅炉7,第一干熄焦锅炉7产生的主蒸汽经第一主蒸汽管路20送入主蒸汽管网。

57.b、除氧剂、磷酸盐药剂及氨水药剂分别由第一除氧剂加药设备8、第一磷酸盐加药设备9、第一氨水加药设备10,分别经第一除氧剂加药管路17送至第一除盐水(除氧给水)管路13及第一除氧水管路15,经第一磷酸盐加药管路18送至第一锅炉给水管路16,经第一氨水加药管路19送至第一除盐水管路12,用于保证锅炉给水指标合格。

58.c、第一取样设备11用于对第一干熄焦锅炉7的主蒸汽、炉水、给水、饱和蒸汽及给水进行取样分析。

59.3)第一干熄焦事故或者检修时,第二干熄焦正常生产时:

60.a、第一除盐水箱1内除盐水经第一除盐水管路12送至第一除氧给水泵2,经第一除氧给水泵2加压,经第二除盐水(除氧给水)管路27送至第二径向热管式给水预热装置23加热升温后,经第二除盐水(除氧回水)管路28进入第二除氧器24,除氧后,经第二除氧水管路29由第一锅炉给水泵5加压,经第二锅炉给水管路30送入第二干熄焦锅炉22,第二干熄焦锅炉22产生的主蒸汽经第二主蒸汽管路33送入主蒸汽管网。

61.b、除氧剂、磷酸盐药剂及氨水药剂分别由第一除氧剂加药设备8、第二磷酸盐加药设备25、第一氨水加药设备10,分别经第二除氧剂加药管路31送至第二除盐水(除氧给水)管路27及第二除氧水管路29,经第二磷酸盐加药管路32送至第二锅炉给水管路30,经第一氨水加药管路19送至第一除盐水管路12,用于保证锅炉给水指标合格。

62.c、第二取样设备26用于对第二干熄焦锅炉22的主蒸汽、炉水,饱和蒸汽及给水进行取样分析。

63.本发明对旧有的干熄焦配湿熄焦系统进行改造,通过增加1套干熄焦装置及1台干熄焦锅炉及其它少量设备,同时对旧有锅炉给水泵站改造,新增1台除氧器、新增1台磷酸盐加药设备、新增1台取样设备,无需增加除氧给水泵、锅炉给水泵,实现了全干熄焦,具有环保、节省占地投资等优点。

64.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。