1.本发明属于纳米材料制备技术领域,具体涉及一种纳米铜润滑油添加剂及其制备方法。

背景技术:

2.近年来,随着先进制造业的迅猛发展,常规润滑材料已接近其使用性能的极限,具有独特性质的高性能纳米润滑材料成为机械润滑领域的研究热点之一。自上世纪90年代起,纳米铜作为润滑油添加剂表现出优异的减摩、抗磨、极压与磨损自修复性能,受到了各国科学家的广泛关注。然而,单纯的纳米铜粉因为在润滑油中的分散性和稳定性较差而无法使用。通常需要在制备过程中对材料进行表面改性,提高其分散稳定性。

3.一般的,纳米铜的制备及表面改性在水-有机两相或水相介质中完成,得到表面亲油的油溶性纳米铜。中国专利授权公告号cn101200667b公开了一种表面修饰油溶性纳米铜的制备方法,该发明在水-有机两相体系中制备了油溶性纳米铜。纳米铜在形成过程中的表面有机修饰在水相与有机相界面处完成,反应过程由水相向有机相转移,产物停留于有机相中,通过分离有机相和减压蒸馏的方式得到油溶性纳米铜;该法工艺简单,适合大规模生产,但由于反应过程中使用大量有机溶剂,危险性较大,并且酸碱的加入使水相中存在大量可溶性盐而不利于节能环保。中国专利授权公告号cn110744068b公开了一种油溶性纳米铜及其制备方法,该发明在水相体系中采用无杂原子的前驱体制备了油溶性纳米铜。该法工艺产量高、安全性高且绿色环保,解决了油溶性纳米铜合成过程中界面反应及工艺安全性等问题;但油溶性纳米铜作为润滑油添加剂复配使用时,由于润滑油与油溶性纳米铜的极性差异会影响其在润滑油中的分散状态而产生部分聚沉现象,进而影响润滑部件的功能。因此,在实际使用过程中需额外加入粘度指数改进剂、分散剂等其他添加剂维持油溶性纳米铜在润滑油中的稳定分散。

技术实现要素:

4.为了克服现有技术中的问题,本发明提供了一种纳米铜润滑油添加剂及其制备方法。该制备方法便捷、无污染,实现了纳米铜润滑油添加剂的原位、一步制备,具有高产、环保的特点,同时简化了纳米铜的应用步骤,提高了其应用普适度。

5.为实现上述目的,本发明的技术方案如下:一种纳米铜润滑油添加剂的制备方法,其包括以下步骤:1)将润滑油与铜修饰剂于25-85℃搅拌10-60min至混匀,得到复合反应溶剂;2)将铜前驱体与复合反应溶剂于25-85℃搅拌反应0.5-5h,得到悬铜混合液;3)调节步骤2)悬铜混合液的ph为7-9,于25-85℃下加入还原剂还原反应0.5-24h,得到纳米铜润滑油乳液;4)将步骤3)纳米铜润滑油乳液经减压蒸馏后降温至40℃以下,加入少量抗氧剂,搅拌均匀,即得纳米铜润滑油添加剂。

6.具体的,步骤1)中所述润滑油为合成油、矿物油、复配油等中的一种;铜修饰剂与润滑油的质量比为1:(0.1-5)。

7.进一步优选的,合成油为聚α-烯烃、癸二酸二辛酯、环己烷二羧酸二异辛酯等中的一种;矿物油为液体石蜡;复配油由质量比例为 (2-8) : (1-4) : (1-4)的基础油、分散剂和清净剂组成。

8.进一步的,复配油中的分散剂为单烯基丁二酰亚胺、双烯基丁二酰亚胺、多烯基丁二酰亚胺与聚异丁烯丁二酰亚胺等中的一种;清净剂为磺酸盐类清净剂,如,可以是高、中、低碱值的合成磺酸钙与石油磺酸钙等中的一种;基础油为液体石蜡、聚α-烯烃、癸二酸二辛酯、环己烷二羧酸二异辛酯等中的一种。

9.本发明中,高、中、低碱值的合成磺酸钙和石油磺酸钙均来源于市售,产品碱值范围:低碱值:20-35mgkoh/g,中碱值:≥145mgkoh/g,高碱值:≥295 mgkoh/g。

10.具体的,步骤1)中所述铜修饰剂为脂肪族羧酸、烷基伯胺、烷基仲胺、烷基叔胺、二烷基二硫代磷酸、n,n-二烷基二硫代氨基甲酸、环烷酸、烷基磷酸等中的一种或多种,所述烷基的碳原子数为4-18。如,可以是二辛基二硫代磷酸、二异辛基二硫代磷酸、n,n-二异丁基二硫代氨基甲酸、二(2-乙基-己基)磷酸(又称p204,是一种广泛应用的工业萃取剂)、油酸、油胺、二正丁胺、三辛癸烷基叔胺等。

11.进一步的,步骤2)中所述铜前驱体为氧化铜、氧化亚铜、氢氧化铜和碱式碳酸铜等中的一种或多种;悬铜混合液中铜前驱体的浓度为1-4mol/l。

12.具体的,步骤3)中还原剂为水合肼、甲醛、乙二醇、甲酸等中的一种或多种。步骤3)中可以采用氨水、短碳链有机伯胺和仲胺(c1-4)、冰醋酸等中的一种调节悬铜混合液的ph值为7-9,氨水的质量浓度为25-28%,短碳链有机伯胺和仲胺、冰醋酸含量为99%及以上。

13.进一步优选的,所述铜前驱体、还原剂、铜修饰剂的物质的量之比为1:(0.5-5):(0.3-3)。

14.具体的,步骤4)中抗氧剂为硫磷烷基酚锌盐、硫磷丁辛基锌盐、硫磷双辛基碱性锌盐、硫磷二烷基锌盐、二叔丁基对甲酚、二叔丁基混合酚等中的一种;抗氧剂与纳米铜润滑油添加剂的质量比为(0.01-0.05):1.。二叔丁基混合酚,全名为2,6-二叔丁基混合酚,在润滑油行业的行业代号为t502a,是一种混合型屏蔽酚类抗氧剂。

15.本发明还提供了一种利用上述方法制备得到的纳米铜润滑油添加剂。

16.本发明采用无杂原子的铜前驱体,在无外加溶剂的条件下,直接在润滑油介质中利用原位表面修饰技术一步制备纳米铜润滑油添加剂。本发明是一种便捷、无污染的原位制备方法。本发明利用目标应用体系的润滑油为反应介质和分散介质,所制备的纳米铜润滑添加剂均匀稳定,近似于均相体系,在应用时与实际工况用润滑油固有性质相同或相似,直接添加于润滑油中即可,无需对应用工况进行其他调整。从经济、环境友好及应用便捷度等角度考虑,本发明所述方法及产品的研发具有重要的实用价值及意义。和现有技术相比,本发明的有益效果如下:1)本发明无外加溶剂,反应体系中仅含少量合成反应产生的水,制备结束后直接浓缩即得产品,极大地提高了产品的产量;2)本发明以润滑油作为反应介质和分散相,目标产物中铜纳米微粒在润滑油中均匀分散;

3)本发明制备的纳米铜润滑油添加剂的粘度等性质可通过复配油各组分间比例变化来调整,使其与目标应用润滑工况所使用润滑油的固有性质基本一致,扩大了应用的普适性;4)本发明反应过程中无三废产生,无常规有机溶剂作为反应介质,生产工艺简单,且安全及环保,适合大规模工业化生产。

附图说明

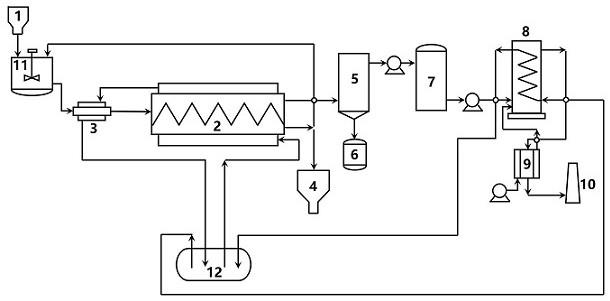

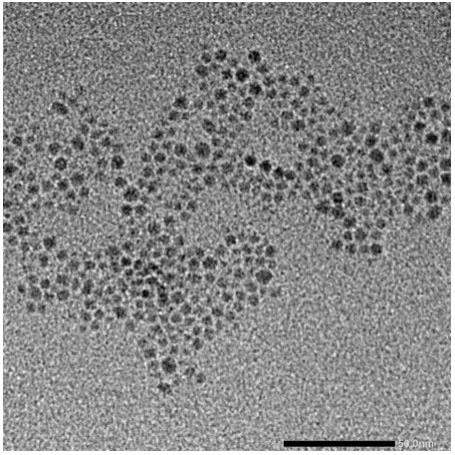

17.图1为实施例1制备的纳米铜润滑添加剂经丙酮洗涤后所含纳米铜的透射电子显微镜照片;从图中可看出,铜纳米微粒的尺寸为5-10nm,平均粒径8nm,颗粒的单分散性良好;图2为实施例1制备的纳米铜润滑添加剂在有机溶剂中分散的光学照片,油溶性纳米铜添加量为1wt%和2wt%,溶剂从左至右依次为:石油醚、二甲苯;从图中可以看出,纳米铜润滑添加剂在各有机溶剂中具有良好的分散稳定性;图3为实施例1制备的纳米铜润滑油添加剂应用于成品油康普顿汽机油(10w-40)中,润滑油的四球摩擦磨损测试结果;kpd为康普顿汽机油,dncu-0.5wt%为添加0.5wt%实施例所制备纳米铜润滑油添加剂的康普顿汽机油;图中,a测试温度为120℃,其中wsd表示磨斑直径,cof表示摩擦系数;b与c测试温度分别为75℃与120℃;图4为实施例2制备的纳米铜润滑添加剂还原反应过程颜色变化、及蒸馏前后产物状态的光学照片;图5为实施例3制备的纳米铜润滑添加剂经丙酮洗涤后所含纳米铜的透射电子显微镜照片。

具体实施方式

18.以下通过实施例对本发明进行进一步详细说明,但本发明的保护范围不限于此。

19.下述实施例中,如无特殊说明,所用原料均为可以直接购买到的普通市售产品。如,高碱值石油磺酸钙、中碱值合成磺酸钙等清净剂、单烯基丁二酰亚胺等分散剂和硫磷二烷基锌盐等抗氧剂购买自新乡瑞丰新材料股份有限公司;n,n-二异丁基二硫代氨基甲酸等铜修饰剂购买于鹤壁元昊新材料集团有限公司。二异辛基二硫代磷酸、n,n-二异丁基二硫代氨基甲酸,均是其对应锌盐的合成中间体,可直接购买获得。

20.实施例1一种纳米铜润滑油添加剂的制备方法,其具体包括如下步骤:1)称取27g(0.076mol)铜修饰剂二辛基二硫代磷酸、27g润滑油癸二酸二辛酯于250ml三口瓶中,恒温50℃搅拌30min至混合均匀,得到淡黄绿色液体(即复合反应溶剂);2)向复合反应溶剂中加入7.84g(0.08mol)氢氧化铜,保持50℃搅拌反应60min,溶液由淡黄绿色变为黄绿色浑浊液(即悬铜混合液,铜前驱体的浓度约为1.48mol/l),此时浑浊液ph为9不需要调整ph值;3)称取5.06g的水合肼(质量浓度为80%,0.08mol)在搅拌下缓慢加入三口烧瓶中,于50℃下还原反应 2h后升温80℃反应1h,得到橘棕色的反应液(即纳米铜润滑油乳液);4)将反应液减压蒸馏后降温至40℃,加入0.6g二叔丁基混合酚抗氧剂,搅拌均匀,

即得纳米铜润滑油添加剂。

21.反应体系总体积约为75ml,纳米铜润滑油添加剂产量为59g(约62ml),产物体积约占反应总体积的82%。其中所含纳米铜的颗粒粒径为5-10nm,透射电子显微照片见图1,所得纳米铜润滑油添加剂在有机溶剂中的分散性照片见图2(有机溶剂从左至右依次为石油醚、二甲苯,油溶性纳米铜添加量分别为1wt%和2wt%)。从图1-2中可知:所得油溶性纳米铜粒径小且较均匀,具有较好的分散稳定性。

22.图3为实施例1制备的纳米铜润滑油添加剂应用于成品油康普顿汽机油(10w-40)中,润滑油的四球摩擦磨损测试结果。由图可知:纳米铜润滑油添加剂的加入使康普顿汽机油在不同服役温度下的摩擦系数及磨斑直径均有所下降,即提升了康普顿汽机油的润滑性能,其中0.5wt%添加量具有优异的减摩和抗磨性能。

23.实施例2一种纳米铜润滑油添加剂的制备方法,其具体包括如下步骤:1)称取聚异丁烯丁二酰亚胺12.5g、高碱值石油磺酸钙12.5g、癸二酸二辛酯25g于250ml三口瓶中,恒温60℃搅拌10min得到深红棕复配油;取28.3g(0.08mol)二异辛基二硫代磷酸加入至复配油中于60℃搅拌30min至混合均匀,得到复合反应溶剂;2)向复合反应溶剂中加入7.84g(0.08mol)氢氧化铜,保持60℃搅拌反应2h,形成深绿色近黑悬浮液(即悬铜混合液,铜前驱体的浓度约为1.02mol/l);3)以冰醋酸调整ph值为8后,取5.06g的水合肼(质量浓度为80%,0.08mol)在搅拌下缓慢加入三口烧瓶中,于60℃下反应1h后升温至70℃下反应1h,再升温至80℃反应2h,得到棕橘色的反应液(即纳米铜润滑油乳液);4)将反应液减压蒸馏后降温至40℃,加入0.85g二叔丁基对甲酚抗氧剂,搅拌均匀,即得纳米铜润滑油添加剂。反应体系总体积约为95ml,纳米铜润滑油添加剂产量为83.4g(约90ml),产物体积约占反应总体积的94%。

24.该实施例中还原反应过程颜色变化见图4,含铜前驱体的深绿色近黑悬浮液经还原后颜色由近黑、棕、黄、棕橘依次变化;经蒸馏后成深红棕色纳米铜润滑油添加剂,蒸馏前后产物体积变化较小,说明产物的产量较高。

25.实施例3一种纳米铜润滑油添加剂的制备方法,其具体包括如下步骤:1)称取液体石蜡20g、36.7ml(32.8g) n,n-二异丁基二硫代氨基甲酸(0.16mol)于250ml三口瓶中,于25℃下搅拌10min混合均匀,得到复合反应溶剂;2)称取8.0g(0.1mol)氧化铜加入至复合反应溶剂中,于25℃下搅拌3h,得到棕绿色油浑浊液(即悬铜混合液,铜前驱体的浓度约为1.78mol/l);3)保持25℃,在搅拌下加入氨水调节ph至8并滴加11.68g水合肼(质量浓度为30%,0.07mol),搅拌反应3h后升温至80 ℃反应1h,得到深红棕色的反应液(即纳米铜润滑油乳液);4)将反应液减压蒸馏后降温至40℃,加入1.3g二叔丁基混合酚抗氧剂,搅拌混合均匀,即得纳米铜润滑油添加剂。反应体系总体积约为75ml,纳米铜润滑油添加剂产量为59g(约60ml),产物体积占比约为80%。

26.图5给出了实施例3制备的纳米铜润滑添加剂经丙酮洗涤后所含纳米铜的透射电

子显微镜照片;从图中看出,铜纳米微粒的尺寸为8-20nm,平均粒径15nm,分散性良好。

27.实施例4一种纳米铜润滑油添加剂的制备方法,其具体包括如下步骤:1)称取聚α-烯烃(pao6)15g、33.5ml(29.8g)二(2-乙基-己基)磷酸(0.1mol)于250 ml三口瓶中,于40℃下搅拌30min混合均匀,得到复合反应溶剂;2)称取4.0g(0.05mol)氧化铜和7.2g(0.05mol)氧化亚铜加入至复合反应溶剂中,保持40℃搅拌30 min后升温至60℃搅拌30min得到悬铜混合液,铜前驱体的浓度约为2.08mol/l ;3)保持60℃,在搅拌下加入乙胺调节反应液ph值为8并滴加12.5g水合肼(质量浓度为80%,0.2mol),搅拌反应5h后得到深红棕色的反应液(即纳米铜润滑油乳液);4)将反应液减压蒸馏后降温至40℃,加入0.56g硫磷双辛伯烷基锌盐(t203)抗氧剂,搅拌混合均匀,即得纳米铜润滑油添加剂。反应体系总体积约为75 ml,纳米铜润滑油添加剂产量为51g(约52ml),产物体积占比约为69 %。

28.实施例5一种纳米铜润滑油添加剂的制备方法,其具体包括如下步骤:1)称取癸二酸二辛酯30g、35.4g(0.1mol)二异辛基二硫代磷酸、14.1g(0.05mol)油酸于250ml三口烧瓶中,于50℃下搅拌50min混合均匀,得到复合反应溶剂;2)称取8.84g(0.04mol)碱式碳酸铜、8.46g(0.06mol)氧化亚铜,加入复合反应溶剂中,保持50℃搅拌1h形成绿色粘稠液体(即悬铜混合液,铜前驱体的浓度约为1.25mol/l);3)保持50℃,在搅拌下加入二乙胺调节反应液ph值为9,在搅拌下滴加18.77g水合肼(质量浓度为80%,0.3mol),搅拌1h后升温至80℃反应5h后得到红棕色反应液(即纳米铜润滑油乳液);4)将反应液减压蒸馏后降温至40℃,加入2.5g二叔丁基混合酚抗氧剂,搅拌均匀,即得纳米铜润滑油添加剂。反应体系总体积约为147ml,纳米铜润滑油添加剂产量为105g(约110ml),产物体积占比约为75%。

29.实施例6一种纳米铜润滑油添加剂的制备方法,其具体包括如下步骤:1)称取双烯基丁二酰亚胺10g、中碱值合成磺酸钙20g、环己烷二羧酸二异辛酯30g于250ml三口瓶中,恒温65℃搅拌1h得到棕色复配油;取14.1g(0.05mol)油酸和13.4g(0.05mol)油胺加入至复配油中于65℃搅拌30min至混合均匀,得到复合反应溶剂;2)向复合反应溶剂中加入14.7g(0.15mol)氢氧化铜,保持65℃搅拌反应1h,形成绿色悬浮液(即悬铜混合液);3)在搅拌状态下以乙胺调整反应体系ph值为8后,升温至80℃。取37.5g的水合肼(质量浓度为60%,0.45mol)在搅拌下缓慢加入三口烧中,保持80℃反应3h,得到暗橘色的反应液(即纳米铜润滑油乳液);4)将反应液减压蒸馏后降温至40℃,加入3.5g二叔丁基对甲酚抗氧剂,搅拌均匀,即得纳米铜润滑油添加剂。反应体系总体积约为145ml,纳米铜润滑油添加剂产量为97g(95ml),产物体积占比65%。

30.实施例7一种纳米铜润滑油添加剂的制备方法,其具体包括以下步骤:1)称取基础油癸二酸二辛酯10g、铜修饰剂三辛癸烷基叔胺7.4g(0.02mol)、环烷酸5.4g(0.03mol)和二异辛基二硫代磷酸35.3g(0.1mol)于250ml三口瓶中,于65℃搅拌1h至混合均匀,得到复合反应溶剂;2)向复合反应溶剂中加入9.8g(0.1mol)氢氧化铜,保持65℃搅拌反应1h,形成墨绿色悬浮液(即悬铜混合液);3)在搅拌状态下采用氨水调整反应体系ph值为9后,取6.33g的水合肼(质量浓度为80%,0.1mol)在搅拌下缓慢加入三口瓶中,保持60℃反应2h后升温至80℃反应2h,得到棕色的反应液(即纳米铜润滑油乳液);4)将反应液减压蒸馏后降温至40℃,加入1.3g硫磷二烷基锌盐抗氧剂,搅拌均匀,即得纳米铜润滑油添加剂。反应体系总体积约为85ml,纳米铜润滑油添加剂产量为64.5g(65ml),产物体积占比76 %。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。