1.本实用新型涉及注塑领域,特别涉及一种可自动断浇口的模具。

背景技术:

2.注塑成型是加工成型塑料的粒料或粉料的一种方法,注塑成型的过程是先把塑料加入注射机的料筒内加热塑化成呈粘流态的熔体,然后借助注塑机螺杆的推力,使熔体以较高的压力和速度经喷嘴和模具浇注系统充满闭合的模具型腔,再经一定时间的冷却使塑料硬化定型后,即可打开模具,取出制品。注塑成形的产品需要取出去浇道,步骤繁琐;虽然现有技术中已有牛角形浇道,实现开模后顶出自动去浇道,但其可靠性不高,在顶出过程中,浇道易与顶针发生错位,使得浇道与产品无法顺利断开。

技术实现要素:

3.针对以上现有技术存在的缺陷,本实用新型的主要目的在于克服现有技术的不足之处,公开了一种可自动断浇口的模具,包括动模和定模,所述动模和所述定模上分别设置第一型腔和第二型腔,所述动模与所述定模合模后,所述第一型腔和所述第二型腔组合形成产品腔,还包括顶针、顶针套筒和自动拉断镶件,所述动模上设置有第一流道,所述顶针套筒安装在所述动模上,所述顶针滑动设置在所述顶针套筒内,所述自动拉断镶件设置在所述动模上,且位于所述顶针的一侧,所述自动拉断镶件内设置第二流道,所述第二流道呈圆弧结构,所述第二流道的进料端与所述第一流道连接,出料端与所述第一型腔连接;所述动模上还设置第三流道和第三型腔,所述第三流道位于所述第一流道设置有所述自动拉断镶件的相对一侧,所述第三流道与所述第三型腔连接。

4.进一步地,所述第二流道的所述进料端向所述出料端的口径逐渐减小。

5.进一步地,所述第二流道的进料端与所述第一流道之间设置连接部,所述连接部上凸出设置圆弧凸起。

6.进一步地,所述第三型腔呈圆锥形。

7.进一步地,所述顶针的上表面凸出设置圆锥形凸起。

8.进一步地,所述自动拉断镶件包括拼接的第一组件和第二组件。

9.进一步地,所述第一组件和所述第二组件的连接面上分别设置相互配合的定位槽和定位块。

10.本实用新型取得的有益效果:

11.本实用新型结构简单,实现了自动断浇口;同时顶针与顶针套筒之间形成空腔,冷却后形成与浇道连接的料柄,通过料柄与顶针套筒配合,以保证对浇道施加向上的稳定的驱动力。在第二流道的相对侧设置第三流道以及第三型腔,使得浇道在顶出时,两侧处于平衡,以保证浇道顺利顶出。

附图说明

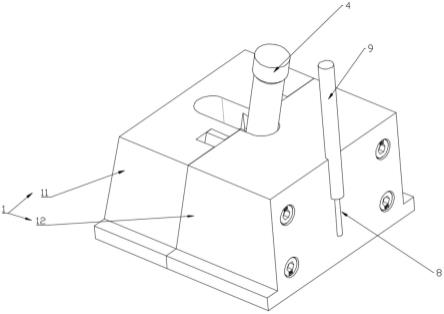

12.图1为本实用新型的一种可自动断浇口的模具的立体结构示意图;

13.图2为本实用新型的一种可自动断浇口的模具的右视图;

14.图3为图2中b-b剖视图;

15.图4为图3中a的放大图;

16.图5为自动拉断镶件的立体结构示意图;

17.图6为第一组件的立体结构示意图;

18.图7为第二组件的立体结构示意图;

19.图8为顶针的立体结构示意图;

20.附图标记如下:

21.1、动模,2、定模,3、顶针,4、顶针套筒,5、自动拉断镶件,6、第三流道,7、第三型腔,8、料柄,11、第一型腔,12、第一流道,21、第二型腔,31、圆锥形凸起,51、第二流道,52、连接部,53、圆弧凸起,54、第一组件,55、第二组件。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,下面结合附图及实施例对本实用新型作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

23.一种可自动断浇口的模具,如图1-8所示,包括动模1和定模2,动模1和定模2上分设设置第一型腔11和第二型腔21,动模1与定模2合模后,第一型腔11和第二型腔组合形成产品腔,还包括顶针3、顶针套筒4和自动拉断镶件5,动模1上设置有第一流道12,顶针套筒4安装在动模1上,顶针3滑动设置在顶针套筒4内,自动拉断镶件5设置在动模1上,且位于顶针3的一侧,自动拉断镶件5内设置第二流道51,第二流道51呈圆弧结构,第二流道51的进料端与第一流道12连接,出料端与第一型腔11连接;动模1上还设置第三流道6和第三型腔7,第三流道6位于第一流道12设置有自动拉断镶件5的相对一侧,第三流道6与第三型腔7连接。上述结构中,第一流道12为进浇道,到达指定位置后,其向第二流道51和第三流道6分流,顶针3的顶出位置为第一流道12与第二流道51和第三流道6的交叉点处。其中,第三型腔7起到顶针顶出时的平衡;同时顶针套筒4与顶针3之间形成与第一流道12连接的柱形空腔,在冷却后,空腔内同样形成料柄8;顶针3顶出时,料柄8与顶针套筒4配合,保证顶针3使用作用于料柄8上,同时配合起到平衡作用的第三型腔7,以保证料柄8稳定上移,进而第二流道51被牵引,使得第二流道51与产品断开。

24.在一实施例中,如图1-8所示,第二流道51的进料端向出料端的口径逐渐减小。减小第二流道51与第一型腔11连接处的浇口尺寸,方便后续断浇口。

25.在一实施例中,如图1-8所示,第二流道51的进料端与第一流道12之间设置连接部52,连接部52上凸出设置圆弧凸起53。在冷却后,浇道上形成与圆弧凸起53配合的凹口,而在顶出过程中,该凹口用于引导浇道定点弯曲,以保证浇道顺利从第二流道51内取出。

26.在一实施例中,如图1-8所示,第三型腔6呈圆锥形。该结构使得第三型腔6内的浇道越向伸出尺寸越小,方便浇道顶出时从第三型腔6内取出。

27.在一实施例中,如图1-8所示,顶针3的上表面凸出设置圆锥形凸起31。料液冷却

后,料柄8处形成与圆锥形凸起31配合的凹口,使得料柄8与顶针3连接更加可靠、稳定。

28.在一实施例中,如图1-8所示,自动拉断镶件5包括拼接的第一组件54和第二组件55。第一组件54和第二组件55上均设置料道,第一组件54和第二组件55拼接后形成第二流道51、圆弧凸起53。通过拼接结构,方便对第二流道51、圆弧凸起53的加工。

29.在上述实施例中,如图1-8所示,第一组件54和第二组件55的连接面上分别设置相互配合的定位槽541和定位块551。通过定位槽541和定位块551配合,起到对第一组件54和第二组件55组装定位。

30.本实用新型在使用时,如图1-8所示,料液通过第一流道12进入并分流至第二流道51、第三流道6及顶针套筒4内,冷却后形成浇道。顶出时,通过顶针3推动料柄8向上移动,两侧的第二流道51和第三流道6内的浇道被同时向外牵引,通过第三流道6内的浇道对第二流道51内的浇道进行平衡,保证浇道顺利顶出。

31.以上仅为本实用新型的较佳实施例,并非用来限定本实用新型的实施范围;如果不脱离本实用新型的精神和范围,对本实用新型进行修改或者等同替换,均应涵盖在本实用新型权利要求的保护范围当中。

技术特征:

1.一种可自动断浇口的模具,包括动模和定模,所述动模和所述定模上分别设置第一型腔和第二型腔,所述动模与所述定模合模后,所述第一型腔和所述第二型腔组合形成产品腔,其特征在于,还包括顶针、顶针套筒和自动拉断镶件,所述动模上设置有第一流道,所述顶针套筒安装在所述动模上,所述顶针滑动设置在所述顶针套筒内,所述自动拉断镶件设置在所述动模上,且位于所述顶针的一侧,所述自动拉断镶件内设置第二流道,所述第二流道呈圆弧结构,所述第二流道的进料端与所述第一流道连接,出料端与所述第一型腔连接;所述动模上还设置第三流道和第三型腔,所述第三流道位于所述第一流道设置有所述自动拉断镶件的相对一侧,所述第三流道与所述第三型腔连接。2.根据权利要求1所述的一种可自动断浇口的模具,其特征在于,所述第二流道的所述进料端向所述出料端的口径逐渐减小。3.根据权利要求1所述的一种可自动断浇口的模具,其特征在于,所述第二流道的进料端与所述第一流道之间设置连接部,所述连接部上凸出设置圆弧凸起。4.根据权利要求1所述的一种可自动断浇口的模具,其特征在于,所述第三型腔呈圆锥形。5.根据权利要求1所述的一种可自动断浇口的模具,其特征在于,所述顶针的上表面凸出设置圆锥形凸起。6.根据权利要求1所述的一种可自动断浇口的模具,其特征在于,所述自动拉断镶件包括拼接的第一组件和第二组件。7.根据权利要求6所述的一种可自动断浇口的模具,其特征在于,所述第一组件和所述第二组件的连接面上分别设置相互配合的定位槽和定位块。

技术总结

本实用新型公开了一种可自动断浇口的模具,包括动模和定模,动模和定模上分别设置第一型腔和第二型腔,动模与定模合模后,第一型腔和第二型腔组合形成产品腔,还包括顶针、顶针套筒和自动拉断镶件,动模上设置有第一流道,顶针套筒安装在动模上,顶针滑动设置在顶针套筒内,自动拉断镶件设置在动模上,且位于顶针的一侧,自动拉断镶件内设置第二流道,第二流道呈圆弧结构,第二流道的进料端与第一流道连接,出料端与第一型腔连接;动模上还设置第三流道和第三型腔,第三流道位于第一流道设置有自动拉断镶件的相对一侧,第三流道与第三型腔连接。本实用新型结构简单,实现了自动断浇口。浇口。浇口。

技术研发人员:耿春杰 俞高科 柴海强

受保护的技术使用者:太仓科益精密模塑股份有限公司

技术研发日:2022.07.27

技术公布日:2022/12/1

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。