技术特征:

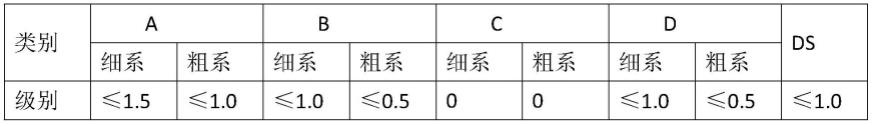

1.一种高速动车牵引电机轴承用钢,其特征在于:钢的化学成分按质量百分含量计为c:0.85~0.93%,si:0.60~0.80%,mn:1.40~1.60%,cr:1.35~1.65%,mo:≤0.08%,ni:≤0.25%,al≤0.05%,p≤0.015%,s≤0.010%,cu≤0.20%,nb:0.02~0.06%,v:0.10~0.40%,ca≤0.0010%,ti≤0.0015%,o≤0.0008%,余量为fe及不可避免的杂质。2.根据权利要求1所述的高速动车牵引电机轴承用钢,其特征在于:组织中微观脆性夹杂物满足:b细系≤1.0级、b粗系≤0.5级、d细系≤1.0级,d粗系≤0.5级、ds系≤1.0级。3.根据权利要求1所述的高速动车牵引电机轴承用钢,其特征在于:组织中宏观缺陷采用se9 1927法进行水浸高频探伤检验,总的超声波缺陷指数不超过5mm/dm3,单个超声波缺陷的最大长度不超过2mm。4.根据权利要求1所述的高速动车牵引电机轴承用钢,其特征在于:采用gb/t 1979对钢材低倍组织评级,满足:中心疏松≤1.0级、一般疏松≤1.0级、锭型偏析≤1.0级,中心偏析≤1.0级,并且无缩孔、裂纹及皮下气泡。5.根据权利要求1所述的高速动车牵引电机轴承用钢,其特征在于:金相组织为碳化物 索氏体组织,碳化物网状≤2.0级,碳化物带状≤2.0级,晶粒度≥8级,表面脱碳层深度≤0.8%d,d为直径。6.一种高速动车牵引电机轴承用钢的生产方法,其特征在于:包括步骤一、钢水冶炼:(1.1)初炼:采用吹氧冶炼提高钢水氧化性氧化ti,出钢前添加主要成分是caco3的复合脱p剂,进行脱p和脱ti复合处理;控制出钢终点c≥0.20%、p≤0.015%,出钢温度t≥1620℃,根据终点c含量配加出钢时al-fe加入量,使钢水到精炼炉第一个样al控制在0.040~0.055%之间,出钢时留渣、出钢后采用炉后出钢扒渣;(1.2)钢包精炼:在初炼出钢时添加al铁调整al至目标范围,精炼过程不再调整al的含量,精炼结束时al基本控制在0.020~0.028%,精炼脱氧采用向钢包内均匀喷洒sic的方式进行钢水渣面扩散脱氧,精炼渣采用cao-al2o

3-sio2三元渣系,cao的重量百分含量为45-55%,sio2的重量百分含量为7-15%,al2o3的重量百分含量为20-35%,mgo的重量百分含量为5-10%,在炉渣中(%feo %mno)<1,保证炉渣的碱度及流动性;(1.3)真空脱气:最高真空度≤1.33mbar,高真空时间≥15min,真空下使用惰性气体搅拌钢水,脱气结束以后al含量控制在0.015-0.020%,真空脱气结束后进行软搅拌,软吹时间≥25min,以钢水不裸露在空气中为准,整个过程不添加含钙合金;步骤二、连铸:连铸坯尺寸大于300mm

×

400mm,连铸坯到最终钢材压缩比大于4;步骤三、连铸坯热送:连铸坯直接热送至加热炉,热送温度不低于750℃,在加热炉内充分加热使组织均化、元素固溶,而后轧制成200mm*200mm—300mm*300mm的中间坯;步骤四、中间坯缓冷;步骤五、中间坯加热:预热段温度控制在650-750℃,加热段控制在1000-1050℃,均热段控制在1150-1200℃,总加热时间不低于4小时,其中预热段时间不低于2小时;步骤六、轧制成材:开轧温度控制在950℃以上,终轧温度在850-950℃,轧至目标规格,终轧结束上冷床后鼓风冷却,控制钢材表面冷却速度在3-8℃/s,冷却到550-700℃的索氏体相变温度范围内进行索氏体转变,而后再将钢材在室温中正常冷却下线。7.根据权利要求6所述的高速动车牵引电机轴承用钢的生产方法,其特征在于:精炼过

程每次取样必须保证取样的准确性,力争2个样将成分调到内控目标。8.根据权利要求6所述的高速动车牵引电机轴承用钢的生产方法,其特征在于:步骤二中,连铸采用结晶器电磁搅拌、凝固末端电磁搅拌、中间包感应加热和轻压下,浇铸过程保护钢水和铸流防止接触空气发生二次氧化,中包过热度

△

t≤20℃;中间包钢水量在30~35吨,凝固末端采用七辊实施轻压下,累计压下量为15.5mm,7次分配量为0.55mm-1.55mm-4.55mm-7.55mm-105mm-12.55mm-15.5mm,浇注拉速0.45-0.55min/m。9.根据权利要求6所述的高速动车牵引电机轴承用钢的生产方法,其特征在于:步骤三中,加热炉内预热段温度为800-900℃,加热段温度为1100-1250℃,均热段温度为1150-1250℃,总加热时间为10-15小时。10.根据权利要求6所述的高速动车牵引电机轴承用钢的生产方法,其特征在于:步骤四,中间坯入坑缓冷,入坑温度≥600℃,起坑温度≤200℃,缓冷时间≥48h,缓冷出坑24小时内将中间坯再次送加热炉加热轧制成材。

技术总结

本发明涉及一种高速动车牵引电机轴承用钢及其生产方法,元素成分(wt%):为C:0.85~0.93,Si:0.60~0.80,Mn:1.40~1.60,Cr:1.35~1.65,Mo:≤0.08,Ni:≤0.25,Al≤0.05,P≤0.015,S≤0.010,Cu≤0.20,Nb:0.02~0.06,V:0.10~0.40,Ca≤0.0010,Ti≤0.0015,O≤0.0008,余量为Fe及不可避免的杂质。生产流程:初炼-精炼-真空脱气精炼-连铸—开坯—中间坯轧制成材—精整。金相组织为碳化物 索氏体组织碳化物网状≤2.0级,碳化物带状≤2.0级,晶粒度≥8级,保证了钢材的强度、韧性及耐冲击性。性。

技术研发人员:陈敏 白云 尹青 李文彬 吴小林 刘烨

受保护的技术使用者:江阴兴澄特种钢铁有限公司

技术研发日:2022.07.20

技术公布日:2022/12/1

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。