1.本发明属于炼钢连铸用耐火材料技术领域,具体涉及一种中间包干式料、中间包工作衬及其制备方法。

背景技术:

2.随着钢铁生产技术的发展,形成了中间包冶金工艺,中间包从连铸系统中单纯的钢水过渡盛器转变为具有多种精炼功能的精炼装置,中间包精炼技术也成为洁净钢生产中的重要技术之一。中间包工作衬与钢液直接接触,是保护中间包正常安全运行的基础,因此必须具备以下要求:1)具有良好的抗渣侵蚀性和抗渣渗透性;2)具有良好的高温性能,即具有较高的耐火度和一定的高温强度;3)具有良好的抗热震性和体积稳定性;4)具有较小的体积密度,较低的导热系数,较好的保温性能。

3.中间包工作衬的发展可以分为四个阶段:无工作衬阶段、绝热板阶段、涂抹料或喷涂料阶段和干式料阶段。中间包干式料是不加水和液体结合剂依靠振动成型的方法制作而成的不定形耐火材料,相对于传统的涂抹或喷涂料,中间包干式料可以在一定程度上节省炼钢成本和增加劳动生产效率,同时具有客观的经济效益。随着钢铁用户对钢质要求的不断提高,特别是特种钢的生产,干式料相对于传统的涂抹或喷涂料工作衬具有更好的净化钢水作用。因而,开发新型的干式料及工作衬对于生产高品质钢具有重要意义。

4.专利cn106915953a公开了一种采用废镁铬砖的中间包干式料及其生产方式,以废镁铬砖和镁砂为主要原料,结合剂采用麦芽糖等为主,该干式料在实际工作中容易产生局部渣渗透,从而导致工作衬与永久衬粘接,不易翻包。专利cn107540394a公开了一种干式料、及其制备方法和应用,该干式料中废镁碳颗粒占到了60~75份,虽然可提高工作衬抗钢水侵蚀性能,但该工作衬极易造成钢水中增碳,对于低碳钢的冶炼极为不利。此外,有的干式料还存在保温性能和高温强度不理想的问题。

5.由此可见,如何提升中间包干式料的保温性能、强度、抗侵蚀性能以及防止钢水增碳是当前行业内迫切需要解决的技术问题。

技术实现要素:

6.本发明所要解决的技术问题是针对现有技术存在的不足,提供一种中间包干式料、中间包工作衬及其制备方法,开发新型配方的中间包干式料用于制备中间包工作衬,使工作衬同时具有保温效果好、强度高、抗渣侵蚀性好、抗热震性好、防止钢水增碳以及寿命长等优势。

7.为解决本发明所提出的技术问题,本发明提供一种中间包干式料,由以下质量百分比的原料组成:

8.耐火骨料30~60%、轻质填料10~35%、无机纤维10~25%、细粉添加剂5~15%、表面改性剂5~20%、无机结合剂1~10%、粉尘抑制剂0.5~3%。

9.上述方案中,所述耐火骨料为红柱石族矿物、煅烧铝矾土、堇青石、电熔刚玉、电熔

莫来石、烧结锆莫来石、烧结尖晶石中的一种或几种。

10.上述方案中,所述耐火骨料的粒度级配为,粒径0.08~0.5cm的细颗粒、粒径0.5~1cm的中颗粒、粒径1~3cm的粗颗粒质量比为1:2:1。

11.上述方案中,所述轻质填料为蛭石、泡沫氧化铝、膨胀莫来石中的一种或几种。

12.上述方案中,所述轻质填料的粒度级配为,粒径0.5~0.8cm的小颗粒与粒径0.8~1.5cm的大颗粒质量比为1:1。

13.上述方案中,所述无机纤维为铝硅酸盐纤维。

14.上述方案中,所述无机纤维中al2o3含量为45~55%,sio2含量为45~55%。

15.上述方案中,所述无机纤维的直径为1~10μm,长度为0.5~1cm。

16.上述方案中,所述细粉添加剂为硅灰石、煅烧白云石中的一种或两种组合。

17.上述方案中,所述细粉添加剂中cao含量大于30%。

18.上述方案中,所述细粉添加剂的粒径小于100μm。

19.上述方案中,所述表面改性剂为硅溶胶、铝溶胶、硅铝溶胶中的一种或几种。

20.上述方案中,所述表面改性剂中sio2 al2o3含量为10~35%。

21.上述方案中,所述无机结合剂为二氧化硼、硼酸、冰晶石、块状粘土、耐火熔块中的一种或几种。

22.上述方案中,所述无机结合剂的粒径小于50μm。

23.上述方案中,所述粉尘抑制剂为轻质油、煤油、乙二醇、甘醇中的一种或几种。

24.本发明还提供一种采用所述中间包干式料制备中间包工作衬的方法,具体包括以下步骤:

25.1)先将耐火骨料和轻质填料进行一次混合,再加入无机纤维、细粉添加剂和无机结合剂进行二次混合,随后加入表面改性剂进行三次混合,最后加入粉尘抑制剂进行四次混合,装入密闭容器进行抽气储存,得到中间包干式料;

26.2)将中间包干式料倒入中间包永久层和胎膜之间,振动压实,再进行加热烘烤,待胎膜冷却后拔出胎膜,得到中间包工作衬。

27.上述方案中,所述一次混合的速率为50~150r/min,混合时间为10~60min。

28.上述方案中,所述二次混合的速率为100~200r/min,混合时间为30~90min。

29.上述方案中,所述三次混合的速率为50~100r/min,混合时间为30~60min。

30.上述方案中,所述四次混合的速率为50~100r/min,混合时间为30~60min。

31.上述方案中,所述振动时间为1~5h。

32.上述方案中,所述加热温度为200~500℃,加热时间为1~4h。

33.本发明还提供一种中间包工作衬,它是由上述方案制备得到的。

34.本发明中间包干式料的技术构思如下:

35.耐火骨料和无机纤维的混合交织作用,可以保持工作衬的整体性和连贯性,避免在烘烤中和使用中发生开裂;合理的耐火骨料和无机纤维的搭配使用,不仅可保证工作衬在高温下的结合强度,还可使得工作衬能够抵抗钢水和熔渣的侵蚀和热应力破坏。控制无机纤维中al2o3和sio2的含量,一方面可在高温反应过程中提供充足的游离氧化硅与游离氧化钙反应生成高熔点硅酸钙产物,另一方面,有利于自身氧化铝和氧化硅反应生成莫来石相。

36.采用轻质多孔材料作为填料,一方面可保证工作衬的轻量化,和具有一定的保温性能,另一方面,高温使用过程中,轻质填料表面铝硅酸盐氧化物可以与周围的骨料和细粉材料发生化学反应生成化合物,使得工作衬内部形成良好的网络结构。对耐火骨料和轻质填料的粒度级配的合理设计,可保证工作衬骨料之间的间隙处于最佳状态,方便其它细粉添加剂的充分填充和分布均匀。通过在骨料和轻质填料表面和填充间隙之间原位反应生成塞隆相、莫来石相以及少量尖晶石相,在高温下不仅可以提供高的耐火度,同时还在间隙之间形成了非常强的陶瓷结合,赋予工作衬较高的高温强度。

37.细粉添加剂的使用,可在骨料、轻质填料以及无机纤维之间生成含cao的化合物,不仅有利于钢水的净化,同时还可大幅提高工作衬的寿命。通过添加适量的细粉添加剂,引入一定量的cao,在高温情况下,一部分cao与骨料和轻质填料表面sio2形成高熔点的c2s(ca2sio4)或c3s(ca3sio5)或其它高熔点的硅酸钙变体,从而在间隙间形成高温陶瓷结合,提供保护层,避免熔渣破坏,大大提高材料的抗侵蚀性能,同时,还能产生部分游离的cao,进一步吸附钢液中的sio2和al2o3,起到净化钢水的作用。

38.无机结合剂的使用,使得其在工作衬内部大颗粒耐火材料之间填充,可保证工作衬在低温和高温下的结合强度,高温下,可在骨料和细粉以及轻质填料之间形成陶瓷结合,进一步提高工作衬的高温结合强度。

39.表面改性剂的作用是通过对干式料颗粒表面进行涂覆,防止内部含钙耐火材料在制备和运输过程中表面发生水化作用而失去使用功能。

40.粉尘抑制剂的加入是为了在使用过程中减少细颗粒添加剂由于扬尘造成的损失,同时还可改善现场施工环境。

41.与现有技术相比,本发明的有益效果为:

42.1)本发明对中间包干式料的组分进行合理设计和优化,调节组分之间的协同配合,使其具有优异的性能,采用该中间包干式料的工作衬体积密度为2~3.5g/cm3,导热系数为0.8~1.5w/m

·

k,110℃

×

24h耐压强度为2.5~4mpa,1550℃

×

3h耐压强度为6~12mpa,耐火度大于1700℃,线变化率为-3%~ 3%,连浇炉数大于20炉,具有保温效果好、强度高、抗渣侵蚀性好、抗热震性好、防止钢水增碳以及寿命长等优势。

43.2)本发明干式料除了适用于中间包工作衬外,还可以应用于钢包工作衬、电炉工作衬等盛钢容器。

附图说明

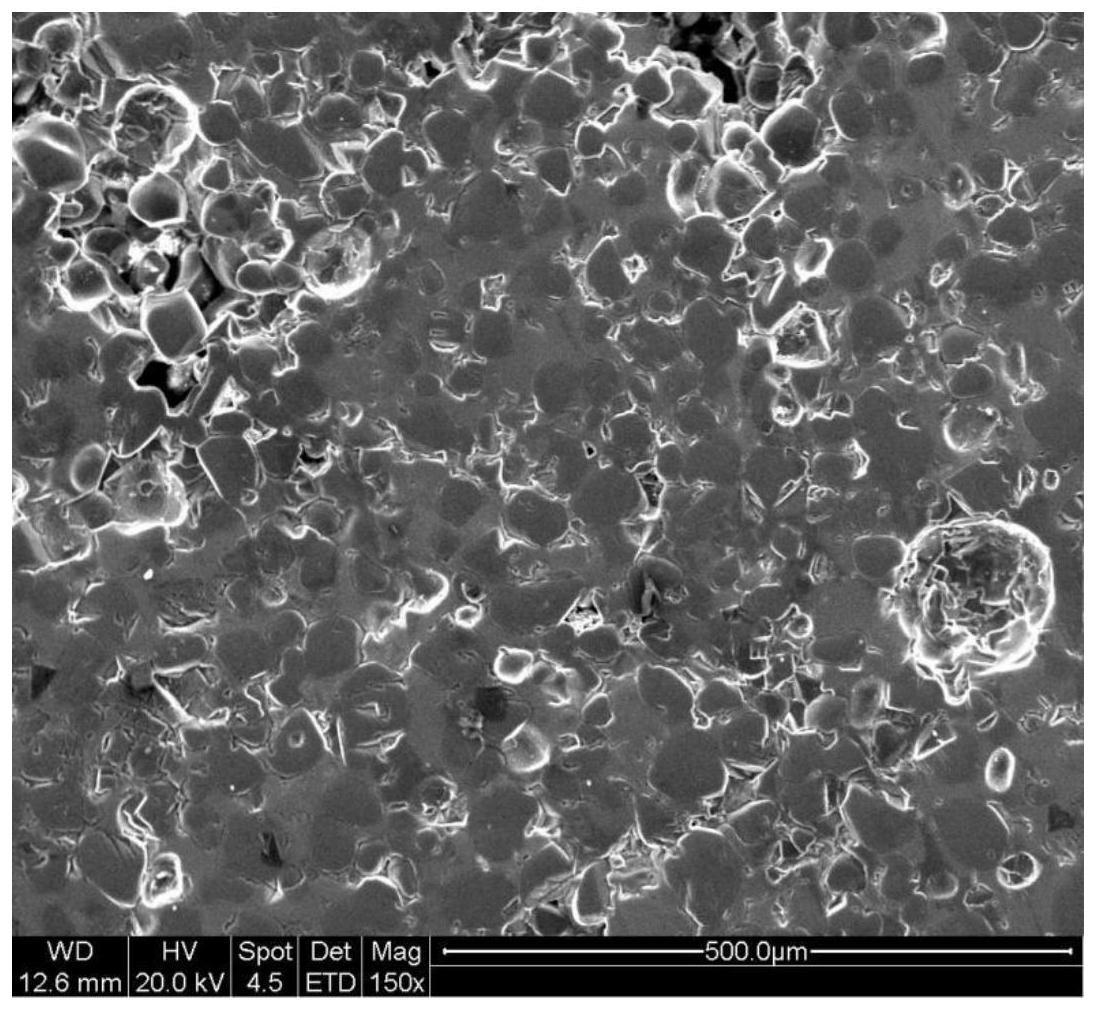

44.图1为本发明实施例1制备的中间包工作衬在1500℃烧结3h后的显微结构。

具体实施方式

45.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

46.以下实施例中,采用《yb/t 4130-2005耐火材料导热系数试验方法》测试导热系数,采用《gb/t 5072-2008耐火材料常温耐压强度试验方法》测试耐压强度,采用《gb/t 7322-1997耐火材料耐火度试验方法》测试耐火度,采用《gb/t5988-2007耐火材料加热永久线变化试验方法》测试线变化率。

47.实施例1

48.一种中间包干式料,由以下原料组成:

49.1)耐火骨料:质量占比50%,由红柱石族矿物、煅烧铝矾土以及电熔刚玉组成,粒径0.08~0.5cm的细颗粒、粒径0.5~1cm的中颗粒、粒径1~3cm的粗颗粒质量比为1:2:1;

50.2)轻质填料:质量占比20%,由蛭石和泡沫氧化铝组成,粒径0.5~0.8cm的小颗粒与粒径0.8~1.5cm的大颗粒质量比为1:1;

51.3)无机纤维:质量占比15%,为铝硅酸盐纤维,其中al2o3含量为50%,sio2含量为45%,纤维直径为2μm,长度为0.8cm;

52.4)细粉添加剂:质量占比5%,为硅灰石,其中cao含量为35%,粒径为80μm;

53.5)表面改性剂:质量占比5%,为硅溶胶,其中sio2含量为35%;

54.6)无机结合剂:质量占比3%,由二氧化硼和块状粘土组成,粒径为45μm。

55.7)粉尘抑制剂:质量占比2%,为轻质油。

56.一种采用上述中间包干式料制备中间包工作衬的方法,包括以下步骤:

57.1)先将耐火骨料和轻质填料以100r/min的速率搅拌30min,再加入无机纤维、细粉添加剂和无机结合剂以120r/min的速率搅拌70min,随后加入表面改性剂以60r/min的速率搅拌40min,最后加入粉尘抑制剂以60r/min的速率搅拌40min,装入密闭容器进行抽气储存,得到中间包干式料;

58.2)将中间包干式料倒入中间包永久层和胎膜之间,振动压实,振动时间3h,再进行加热烘烤,加热温度为300℃,加热时间为2h,待胎膜冷却后拔出胎膜,得到中间包工作衬。

59.图1为本实施例制备的中间包工作衬在1500℃烧结3h后的显微结构图,从图中可以看出,工作衬具有均匀的多孔结构,可以提高其保温效果。

60.经测试,本实施例制备的中间包工作衬体积密度为2.8g/cm3,导热系数为0.9w/m

·

k,110℃

×

24h耐压强度为3.0mpa,1550℃

×

3h耐压强度为8.2mpa,耐火度1750℃,线变化率为1%,实际使用连浇炉25炉。

61.实施例2

62.一种中间包干式料,由以下原料组成:

63.1)耐火骨料:质量占比40%,由红柱石族矿物、煅烧铝矾土、电熔莫来石以及烧结锆莫来石组成,粒径0.08~0.5cm的细颗粒、粒径0.5~1cm的中颗粒、粒径1~3cm的粗颗粒质量比为1:2:1;

64.2)轻质填料:质量占比30%,由蛭石、泡沫氧化铝以及膨胀莫来石组成,粒径0.5~0.8cm的小颗粒与粒径0.8~1.5cm的大颗粒质量比为1:1;

65.3)无机纤维:质量占比15%,为铝硅酸盐纤维,其中al2o3含量为45%,sio2含量为50%,纤维直径为5μm,长度为0.9cm;

66.4)细粉添加剂:质量占比5%,为硅灰石,其中cao含量为33%,粒径为50μm;

67.5)表面改性剂:质量占比5%,由硅溶胶和铝溶胶组成,其中sio2 al2o3含量为25%;

68.6)无机结合剂:质量占比2%,由块状粘土和耐火熔块组成,粒径为30μm。

69.7)粉尘抑制剂:质量占比3%,为乙二醇。

70.一种采用上述中间包干式料制备中间包工作衬的方法,包括以下步骤:

71.1)先将耐火骨料和轻质填料以60r/min的速率搅拌60min,再加入无机纤维、细粉添加剂和无机结合剂以180r/min的速率搅拌80min,随后加入表面改性剂以80r/min的速率搅拌35min,最后加入粉尘抑制剂以50r/min的速率搅拌55min,装入密闭容器进行抽气储存,得到中间包干式料;

72.2)将中间包干式料倒入中间包永久层和胎膜之间,振动压实,振动时间2h,再进行加热烘烤,加热温度为250℃,加热时间为3h,待胎膜冷却后拔出胎膜,得到中间包工作衬。

73.经测试,本实施例制备的中间包工作衬体积密度为2.1g/cm3,导热系数为0.85w/m

·

k,110℃

×

24h耐压强度为2.8mpa,1550℃

×

3h耐压强度为6.5mpa,耐火度1720℃,线变化率为-2%,实际使用连浇炉22炉。

74.实施例3

75.一种中间包干式料,由以下原料组成:

76.1)耐火骨料:质量占比60%,由煅烧铝矾土、堇青石、电熔刚玉以及电熔莫来石组成,粒径0.08~0.5cm的细颗粒、粒径0.5~1cm的中颗粒、粒径1~3cm的粗颗粒质量比为1:2:1;

77.2)轻质填料:质量占比15%,由蛭石和膨胀莫来石组成,粒径0.5~0.8cm的小颗粒与粒径0.8~1.5cm的大颗粒质量比为1:1;

78.3)无机纤维:质量占比15%,为铝硅酸盐纤维,其中al2o3含量为55%,sio2含量为43%,纤维直径为3μm,长度为1cm;

79.4)细粉添加剂:质量占比5%,为煅烧白云石,其中cao含量大于38%,粒径为60μm;

80.5)表面改性剂:质量占比3%,为铝溶胶,其中al2o3含量为15%;

81.6)无机结合剂:质量占比1%,由硼酸、冰晶石以及耐火熔块组成,粒径为30μm。

82.7)粉尘抑制剂:质量占比1%,为煤油。

83.一种采用上述中间包干式料制备中间包工作衬的方法,包括以下步骤:

84.1)先将耐火骨料和轻质填料以120r/min的速率搅拌30min,再加入无机纤维、细粉添加剂和无机结合剂以120r/min的速率搅拌90min,随后加入表面改性剂以80r/min的速率搅拌50min,最后加入粉尘抑制剂以80r/min的速率搅拌30min,装入密闭容器进行抽气储存,得到中间包干式料;

85.2)将中间包干式料倒入中间包永久层和胎膜之间,振动压实,振动时间1.5h,再进行加热烘烤,加热温度为400℃,加热时间为2h,待胎膜冷却后拔出胎膜,得到中间包工作衬。

86.经测试,本实施例制备的中间包工作衬体积密度为3.1g/cm3,导热系数为1.1w/m

·

k,110℃

×

24h耐压强度为3.6mpa,1550℃

×

3h耐压强度为8.3mpa,耐火度1780℃,线变化率为-1%,实际使用连浇炉28炉。

87.实施例4

88.一种中间包干式料,由以下原料组成:

89.1)耐火骨料:质量占比35%,由红柱石族矿物、煅烧铝矾土以及烧结尖晶石组成,粒径0.08~0.5cm的细颗粒、粒径0.5~1cm的中颗粒、粒径1~3cm的粗颗粒质量比为1:2:1;

90.2)轻质填料:质量占比20%,由蛭石和泡沫氧化铝组成,粒径0.5~0.8cm的小颗粒与粒径0.8~1.5cm的大颗粒质量比为1:1;

91.3)无机纤维:质量占比20%,为铝硅酸盐纤维,其中al2o3含量为50%,sio2含量为47%,纤维直径为5μm,长度为0.8cm;

92.4)细粉添加剂:质量占比8%,为硅灰石,其中cao含量大于40%,粒径为30μm;

93.5)表面改性剂:质量占比10%,由硅溶胶和硅铝溶胶组成,其中sio2 al2o3含量为30%;

94.6)无机结合剂:质量占比5%,由二氧化硼、块状粘土以及耐火熔块组成,粒径为20μm。

95.7)粉尘抑制剂:质量占比2%,由轻质油和煤油组成。

96.一种采用上述中间包干式料制备中间包工作衬的方法,包括以下步骤:

97.1)先将耐火骨料和轻质填料以70r/min的速率搅拌60min,再加入无机纤维、细粉添加剂和无机结合剂以110r/min的速率搅拌90min,随后加入表面改性剂以90r/min的速率搅拌45min,最后加入粉尘抑制剂以70r/min的速率搅拌50min,装入密闭容器进行抽气储存,得到中间包干式料;

98.2)将中间包干式料倒入中间包永久层和胎膜之间,振动压实,振动时间4.5h,再进行加热烘烤,加热温度为450℃,加热时间为3.5h,待胎膜冷却后拔出胎膜,得到中间包工作衬。

99.经测试,本实施例制备的中间包工作衬体积密度为2.05g/cm3,导热系数为1.4w/m

·

k,110℃

×

24h耐压强度为3.5mpa,1550℃

×

3h耐压强度为10.2mpa,耐火度1820℃,线变化率为1.5%,实际使用连浇炉32炉。

100.上述实施例仅仅是为清楚地说明所作的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举,而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。