1.本发明涉及石英材料,具体涉及一种石英三维结构加工方法。

背景技术:

2.国内外目前石英腐蚀工艺方法较为繁多,针对石英悬臂梁结构等三维结构有不同的加工方法。但是目前针对石英的三维结构加工主要运用机械加工、激光加工、干法刻蚀和湿法腐蚀等。机械加工和激光加工的加工质量和加工精度有限,不适合石英mems(micro-electro-mechanical system)器件的加工;干法刻蚀加工成本高,速度慢,并且石英干法刻蚀设备及其工艺并不够成熟;湿法腐蚀加工尺寸小,精度较高,效率高,成本低廉。但是由于石英晶体腐蚀的各向异性,腐蚀过程中在石英的侧壁会产生晶棱,导致石英结构并不能做到理想结构的完全对称,这样会导致针对悬臂梁结构制造的产品引入质量不对称、结构不对称、正交误差等多种误差,传统湿法腐蚀修平侧面晶棱的方法是通过改变溶液性质,改变溶液选择比,并提高腐蚀时长,来进行侧面晶棱修复,其操作时长较长,工艺难度较大,溶液稳定性较难保证等问题。

技术实现要素:

3.本发明旨在至少解决以上技术问题之一。

4.本发明提供一种石英三维结构加工方法,可以解决石英三维结构加工存在的由于加工方法引入的对应的加工不适宜性。本发明方法使石英三维加工突出精度高,具有成本低廉,效率高等特点。

5.一种石英三维结构加工方法,包括采用石英湿法腐蚀工艺,石英干法刻蚀工艺,和侧楞修复的平行刻蚀工艺中的任两种或三种。

6.根据本发明提供的石英三维结构加工方法,所述石英湿法腐蚀工艺,包括通透腐蚀工艺(完全释放)、预刻蚀工艺(部分释放区域)中的一种或两种。所述通透腐蚀工艺针对单元结构在石英晶圆上完全释放拆除,对单个三维结构进行结构分离释放。所述预刻蚀工艺针对三维结构件的功能区或者整体对称结构进行预加工。

7.根据本发明实施例,所述通透腐蚀工艺采用氢氟酸和氟化铵混合溶液,优选用溶液配比为:40wt%氢氟酸溶液:40wt%氟化铵溶液=(1:4)-(3:1)的混合溶液(v/v),例如1:1(v/v),在温度环境40-80℃(例如40℃、50℃、60℃、70℃、80℃)单一稳定温度下,对掩膜区以外的区域进行释放,得到符合要求的三维结构。

8.根据本发明实施例,所述预刻蚀工艺采用氢氟酸和氟化铵混合溶液,优选用溶液配比为:40wt%氢氟酸溶液:40wt%氟化铵溶液=(1:4)-(3:1)的混合溶液(v/v)的稀释溶液,例如1:1(v/v),所述混合溶液的稀释程度为1倍-10倍(v/v),同时维持10-60℃(例如10℃、20℃、30℃、40℃、50℃、60℃)单一稳定温度环境,对非掩膜区进行梯度释放,达到多层级刻蚀结构。

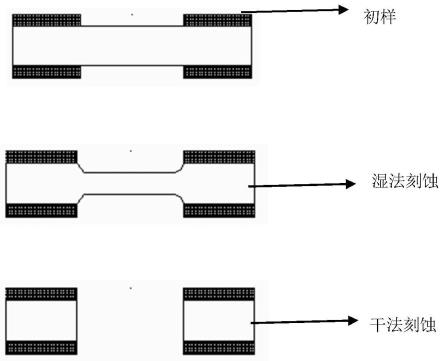

9.根据本发明提供的石英三维结构加工方法,所述石英干法刻蚀工艺,用于调整石

英湿法刻蚀产生的侧壁角度及削减石英晶圆的非功能性结构的厚度,同时通过干法刻蚀工艺消除三维图形表面的掩膜层。

10.根据本发明实施例,所述石英干法刻蚀工艺所用工艺气体主要为c4f8(八氟环丁烷)、cf4气体中的一种或两种,优选所述工艺气体的工艺速率为5μm/h-20μm/h。

11.根据本发明实施例,所述石英干法刻蚀工艺对掩膜金属层进行刻蚀。

12.根据本发明提供的石英三维结构加工方法,所述侧楞修复的平行刻蚀工艺为湿法刻蚀二次加工,以(大大)减小石英侧壁晶棱的高度和宽度,以致侧壁晶棱完全消除。

13.根据本发明实施例,所述侧楞修复的平行刻蚀方法采用氢氟酸和氟化铵混合溶液,优选用溶液配比为:40wt%氢氟酸溶液:50wt%氟化铵溶液=(1-2):1的混合溶液(v/v),例如1:1(v/v);工艺温度为40℃-70℃,例如40℃、50℃、60℃70℃。优选刻蚀时间为20-40小时,例如20小时、30小时、40小时。

14.根据本发明提供的石英三维结构加工方法,所述石英材料包括任意切型。

15.根据本发明提供的石英三维加工方法,所述作用在石英表面的干法刻蚀的掩膜层可以为au、ag、cr、photoresist(光刻胶)、polycrystalline(多晶硅)。

16.根据本发明提供的石英三维结构加工方法,所用石英晶圆厚度范围为30μm-500μm。

17.根据本发明实施例,当石英晶圆厚度范围为200μm-1000μm时,依次采用石英湿法腐蚀工艺,石英干法刻蚀工艺,和平行刻蚀工艺。

18.根据本发明实施例,当石英晶圆厚度范围为100μm-200μm时,依次采用石英干法刻蚀工艺,石英湿法腐蚀工艺,和平行刻蚀工艺。

19.根据本发明实施例,当石英晶圆厚度范围为30μm-100μm时,依次采用平行刻蚀工艺和干法刻蚀工艺。

20.根据本发明提供的石英三维结构加工方法,所述石英加工结构包括悬臂梁结构、多支撑梁结构、mesa晶体结构。

21.根据本发明实施例,还包括对待加工的石英基片样品(作为基层)进行清洗的步骤(1);通常可按本领域标准清洗工艺流程进行清洗。

22.根据本发明实施例,还包括对待加工的石英基片样品(作为基层)进行双面沉积金属层或photoresist(光刻胶)或polycrystalline(多晶硅)的步骤(2),所述金属可选au、ag、cr。所述金属层或photoresist(光刻胶)或polycrystalline(多晶硅)的厚度可为100-300nm。

23.根据本发明实施例,还包括对已双面沉积金属层或photoresist(光刻胶)或polycrystalline(多晶硅)的石英基片样品(作为基层)进行双面光刻制备悬臂梁结构或单元外框(例如光刻图形为投影重合图形)或挠性梁(例如光刻图形为投影重合图形)步骤(3)。通常可采用本领域常规工艺,例如工艺流程依次进行匀胶、软烘、光刻、显影、坚膜。

24.根据本发明实施例,在上述步骤(3)之后还包括对上述金属层或photoresist(光刻胶)或polycrystalline(多晶硅)进行干法刻蚀工艺的步骤(4),以释放腐蚀区域。具体可采用上述石英干法刻蚀工艺。

25.根据本发明实施例,在上述步骤(4)之后还包括对所述释放区域进行湿法腐蚀的步骤(5)。具体可采用上述石英湿法刻蚀工艺。

26.根据本发明实施例,在上述步骤(5)之后还包括去除光刻胶的步骤(6)。例如使用光刻胶去胶液,对晶圆进行,并对晶圆进行醇洗、去离子水超声、甩干、烘干。

27.根据本发明实施例,在上述步骤(6)之后还包括对石英基片样品(作为基层,例如上述金属层或photoresist(光刻胶)或polycrystalline(多晶硅))进行双面干法刻蚀工艺的步骤(7)。具体可采用上述石英干法刻蚀工艺。

28.根据本发明实施例,重复以上步骤1-7,直至产品结构完全释放,记为步骤(8)。

29.根据本发明实施例,在上述步骤(8)之后还包括对石英基片样品(作为基层)进行侧楞修复的平行刻蚀工艺的步骤(9)。具体可采用上述侧楞修复的平行刻蚀工艺。

30.本发明还提供一种石英三维结构,由上述方法制成。

31.本发明提供的石英三维结构加工方法,包括石英湿法腐蚀工艺,干法刻蚀工艺,侧楞修复的平行刻蚀工艺,其中,石英材料的湿法腐蚀为各向异性腐蚀,由于石英湿法腐蚀在特定的溶液中形成的侧面晶棱夹角为固定角度,所以在进行石英三维结构加工时,减少镂空区石英刻蚀的初始厚度,能够有效的减小石英三维结构最终产生的侧面晶棱和单元拆卸时引入的结构不对称因素,同时使用干法刻蚀工艺去除多余掩膜层,有效减少的湿法刻蚀引入的侧向刻蚀量过大的风险。此发明大大提高了高精度悬臂梁结构、多支撑梁结构、mesa晶体结构的产品质量,对石英mems产品向高精度方向发展带来质的提升。

附图说明

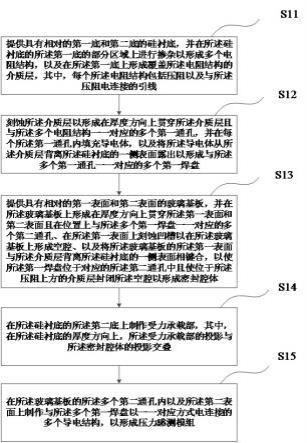

32.图1:本发明实施例1石英三维结构加工方法示意图。

具体实施方式

33.以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

34.实施例1

35.本实施例提供一种石英三维结构加工方法,包括如下步骤:

36.1.取表面平整厚度为300μmz切石英基片样品作为基层,按照标准清洗工艺流程,依次进行醇洗、碱洗、酸洗各20min,然后在去离子水中超声清洗10min,去离子水冲洗3min,甩干、烘干。

37.2.采用溅射镀膜机对待镀膜石英晶片双面沉积cr层,厚度为300nm,然后对完成镀膜工艺的晶圆进行退火工艺,退火参数为180℃,1小时。

38.3.使用标准光刻工艺流程进行双面光刻制备悬臂梁结构,光刻图形为投影重合图形,工艺流程依次进行匀胶、软烘、光刻、显影、坚膜。

39.4.使用干法刻蚀工艺对cr层进行刻蚀,释放湿法腐蚀区域。所用工艺气体为c4f8,工艺速率为5μm/h。

40.5.使用配比为40wt%氢氟酸溶液:40wt%氟化铵溶液=1:1(v/v)的混合溶液(加热至70℃),对释放区域进行湿法腐蚀,单面腐蚀深度为30μm。

41.6.使用光刻胶去胶液,对晶圆进行光刻胶去除,并对晶圆进行醇洗、去离子水超声、甩干、烘干。

42.7.分别对石英双面进行石英干法刻蚀工艺,单面刻蚀深度为20μm。所用工艺气体为c4f8,工艺速率为5μm/h。

43.8.重复步骤1-7,直至产品结构完全释放。

44.9.使用配比为40wt%氢氟酸溶液:40wt%氟化铵溶液=1:1(v/v)的混合溶液(加热至50℃),刻蚀悬臂梁结构,刻蚀20小时,得到接近于理想结构悬臂梁,即悬臂梁x方向与y方向上侧壁无晶棱。

45.实施例2

46.本实施例提供一种石英三维结构加工方法,包括如下步骤:

47.1.取表面平整厚度为100μmat切石英基片样品作为基层,按照标准清洗工艺流程,依次进行醇洗、碱洗、酸洗各20min,然后在去离子水中超声清洗10min,去离子水冲洗3min,甩干、烘干。

48.2.采用溅射镀膜机对待镀膜石英晶片双面沉积cr层,厚度为100nm,然后对完成镀膜工艺的晶圆进行退火工艺,退火参数为180℃,1小时。

49.3.使用标准光刻工艺流程进行双面光刻制备单元外框,光刻图形为投影重合图形,工艺流程依次进行匀胶、软烘、光刻、显影、坚膜。

50.4.使用干法刻蚀工艺对cr层进行刻蚀,所用工艺气体为c4f8,工艺速率为5μm/h。释放湿法腐蚀区域。然后使用配比为40wt%氢氟酸溶液:40wt%氟化铵溶液=1:1(v/v)的混合溶液(加热至70℃),对减薄区域进行湿法腐蚀,单面腐蚀深度为48μm。

51.5.按照标准清洗工艺流程,对湿法腐蚀完成的晶圆进行光刻胶去除,并依次进行醇洗、碱洗、酸洗各20min,然后去离子水冲洗3min,甩干、烘干。

52.6.使用标准光刻工艺流程进行双面光刻制备mesa结构,光刻图形为投影重合图形,工艺流程依次进行匀胶、软烘、光刻、显影、坚膜。

53.7.进行双面石英干法刻蚀(所用工艺气体为c4f8,工艺速率为5μm/h),单面刻蚀深度为0.5-1μm。

54.8.结构加工完成后得到完整的mesa结构,mesa结构外观无损伤,高频晶体频率可控,表面翘曲和粗糙度符合cmp产品效果。

55.实施例3

56.本实施例提供一种石英三维结构加工方法,包括如下步骤:

57.1.取表面平整厚度为90μmz切石英基片样品作为基层,按照标准清洗工艺流程,依次进行醇洗、碱洗、酸洗各20min,去离子水冲洗3min,甩干、烘干。

58.2.采用溅射镀膜机对待镀膜石英晶片双面沉积cr层,厚度为300nm,然后对完成镀膜工艺的晶圆进行退火工艺,退火参数为180℃,1小时。

59.3.使用标准光刻工艺流程进行双面光刻制备宽度为20μm挠性梁的湿法释放区,光刻图形为投影重合图形,工艺流程依次进行匀胶、软烘、光刻、显影、坚膜。

60.4.使用干法刻蚀工艺对cr层进行刻蚀。所用工艺气体为c4f8,工艺速率为5μm/h。

61.5.按照标准清洗工艺流程,依次进行醇洗、碱洗、酸洗各20min,然后在去离子水冲洗3min,甩干、烘干。

62.6.使用光刻胶去胶液,对晶圆进行光刻胶去除,并对晶圆进行醇洗、去离子水超声、甩干、烘干。

63.7.进行双面石英干法刻蚀,单面刻蚀深度为50μm。所用工艺气体为c4f8,工艺速率为5μm/h。

64.8.然使用配比为40wt%氢氟酸溶液:40wt%氟化铵溶液=1:1(v/v)的混合溶液(加热至70℃),对释放区域进行湿法腐蚀,完成对侧棱修复平行刻蚀工艺,最终获取到宽为50μm,厚为50μm的挠性梁,最终挠性梁表面粗糙度<30nm。

65.实施例4

66.本实施例提供一种石英三维结构加工方法,包括如下步骤:

67.1.取表面平整厚度为500μmz切石英基片样品作为基层,按照标准清洗工艺流程,依次进行醇洗、碱洗、酸洗各20min,然后在去离子水中超声清洗10min,去离子水冲洗3min,甩干、烘干;

68.2.采用溅射镀膜机对待镀膜石英晶片双面沉积cr层,厚度为200nm,然后对完成镀膜工艺的晶圆进行退火工艺,退火参数为180℃,1小时;

69.3.使用标准光刻工艺流程进行双面光刻制备宽度为20μm挠性梁的湿法释放区,光刻图形为投影重合图形,工艺流程依次进行匀胶、软烘、光刻、显影、坚膜。

70.4.使用干法刻蚀工艺对cr层进行刻蚀,释放湿法腐蚀区域。所用工艺气体为c4f8,工艺速率为5μm/h。

71.然后使用配比为40wt%氢氟酸溶液:40wt%氟化铵溶液=1:1(v/v)的混合溶液(加热至70℃),对释放区域进行湿法腐蚀,直至产品刚刚好刻蚀透。

72.5.将湿法刻蚀完成的晶圆使用干法刻蚀工艺进行干法刻蚀(所用工艺气体为c4f8,工艺速率为5μm/h),将刻蚀区的多余石英刻蚀干净,得到侧壁垂直的悬臂梁结构,悬臂梁侧壁平滑,侧壁晶棱高度<5um,晶棱宽度<50um,无限接近垂直悬臂梁结构。

73.对比例1

74.本对比例提供一种石英三维结构加工方法,包括如下步骤:

75.步骤1:取表面平整厚度为150μmz切石英基片样品作为基层,按照标准清洗工艺流程,依次进行醇洗、碱洗、酸洗各20min,然后在去离子水中超声清洗10min,去离子水冲洗3min,甩干、烘干。

76.步骤2:采用溅射镀膜机对待镀膜石英晶片双面沉积cr层,厚度为300nm,然后对完成镀膜工艺的晶圆进行退火工艺,退火参数为180℃,1小时。

77.步骤3:使用标准光刻工艺流程进行双面光刻制备悬臂梁结构,光刻图形为投影重合图形,工艺流程依次进行匀胶、软烘、光刻、显影、坚膜。

78.步骤4:使用干法刻蚀工艺对cr层进行刻蚀(所用工艺气体为c4f8,工艺速率为5μm/h),使用光刻胶去胶液,对晶圆进行光刻胶去除,并对晶圆进行醇洗、去离子水超声、甩干、烘干。

79.步骤5:对石英晶圆进行多次干法刻蚀工艺(所用工艺气体为c4f8,工艺速率为5μm/h。),单次刻蚀深度为10μm,刻蚀时长为一小时,单次刻蚀完成后,重复步骤1至步骤5的操作,直至刻蚀深度达到80μm。

80.步骤6:将产品翻面,重复步骤5。

81.步骤7:最后得到刻蚀完成的悬臂梁,悬臂梁侧面平滑度差,同时掩膜区表面粗糙度>50nm,上下表面过于粗糙,侧壁平行度差,无法得到理想结构。

82.对比例2

83.本对比例提供一种石英三维结构加工方法,包括如下步骤:

84.取表面平整厚度为150μmz切石英基片样品作为基层,按照标准清洗工艺流程,依次进行醇洗、碱洗、酸洗各20min,然后在去离子水中超声清洗10min,去离子水冲洗3min,甩干、烘干;

85.采用溅射镀膜机对待镀膜石英晶片双面沉积cr层,厚度为100nm,然后对完成镀膜工艺的晶圆进行退火工艺,退火参数为180℃,1小时;

86.使用标准光刻工艺流程进行双面光刻制备悬臂梁结构,光刻图形为投影重合图形,工艺流程依次进行匀胶、软烘、光刻、显影、坚膜。

87.使用干法刻蚀工艺对cr层进行刻蚀,使用光刻胶去胶液,对晶圆进行光刻胶去除,并对晶圆进行醇洗、去离子水超声、甩干、烘干。

88.使用配比为40wt%氢氟酸溶液:40wt%氟化铵溶液=1:1(v/v)的混合溶液(加热至70℃),对释放区域进行湿法腐蚀,直至刻蚀通透。

89.最后得到刻蚀完成的悬臂梁,由于晶体结构的角度固定,所得悬臂梁侧楞厚度较大,为基片厚度的1/5(30μm),而实施例1得到的侧面晶楞厚度为1/10(10-15μm),晶楞厚度远大于实施例1,同时工艺时长为实施例1的1.4倍。

90.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。