1.本发明涉及微机械电子技术领域,具体涉及一种高温绝缘真空腔体及其制备方法。

背景技术:

2.电容式高温压力传感器被广泛应用于恶劣环境下的压力测量,需将两片高温材质的晶片(其中一片晶片上刻蚀有凹槽)通过键合形成绝缘的电容腔体,由于传感器测点温度高,对电容腔体的真空度提出了要求,真空度直接关系到高温环境下压力传感器的测量精度。普通的半导体键合工艺难以实现高真空绝缘腔体的制备。

3.cn 103991840 b发明专利提出了一种用于超高温环境下的sic绝压腔制备方法,采用hf酸去除sic表面本征氧化层,通过热压退火制备出高温环境下的sic绝压腔,提高了sic绝压腔的真空度(腔内残气低于1kpa)和耐温性能(高于1200℃)。但采用该方法无法实现sic与sic之间的绝缘。

4.cn 102502482 b发明专利提出了一种有腔体的sic-sic真空键合方法,提出在sic片上沉积磷硅玻璃psg,对psg进行抛光降低粗糙度,活化后进行预键合及高温退火,实现sic-sic绝缘腔体的真空键合。然而psg亲水键合过程中形成si-o-si键,释放了氧气会导致腔体内存有残气,残气量约20kpa~40kpa,达不到量程低于100kpasic电容式压力传感器制备的需求。

5.因此,亟需一种高真空绝缘腔体及其制备方法。

技术实现要素:

6.本发明是为了解决真空腔体的制备问题,提供一种高温绝缘真空腔体及其制备方法,采用绝缘好、耐温高且与晶片热膨胀系数一致的绝缘层作为键合中间层,提高了键合片的高温绝缘性能,避免了绝缘层与晶片材质在高温下由于热膨失配引起键合失效的问题;高温金属吸气剂薄膜附着在腔体内的绝缘层上,不影响两片晶片的键合、绝缘性能,解决了常规块状吸气剂占空间且易产生微小颗粒污染的问题;高温退火工艺一方面增强晶片键合强度,另一方面激活吸气剂,吸收腔体内的残气并维持真空度,使得晶片键合腔体的真空度得到进一步提升。本发明腔体高温绝缘性好且真空度高,满足量程低于100kpa的电容式高温压力传感器的制备需求。

7.本发明提供一种高温绝缘真空腔体,包括第一晶片,刻蚀在第一晶片上面中部的腔体,设置在第一晶片上部的第二晶片,键合在第一晶片、第二晶片之间的绝缘层和设置在腔体底面的高温金属吸气剂薄膜,绝缘层用于作为第一晶片和第二晶片键合的中间层,高温金属吸气剂薄膜用于在高温退火时被激活后吸收腔体内部的残气。

8.本发明所述的一种高温绝缘真空腔体,作为优选方式,腔体的底面和侧面也设置绝缘层,高温金属吸气剂薄膜设置在位于腔体底面的绝缘层上部,绝缘层的热膨胀系数与第一晶片和第二晶片匹配,腔体为绝缘真空腔体。

9.本发明所述的一种高温绝缘真空腔体,作为优选方式,第一晶片和第二晶片的材质均为sic;

10.绝缘层的材质为氮化铝,绝缘层的厚度为小于第一晶片和第二晶片的厚度。

11.本发明所述的一种高温绝缘真空腔体,作为优选方式,腔体的截面形状为圆形或方形,高温金属吸气剂薄膜的形状为圆形或方形、尺寸小于腔体的底面尺寸。

12.本发明所述的一种高温绝缘真空腔体,作为优选方式,高温金属吸气剂薄膜的材质为tita合金,高温金属吸气剂薄膜的制备方法为磁控溅射依次沉积ti薄膜和ta薄膜后进行真空退火。

13.本发明提供一种高温绝缘真空腔体的制备方法,包括以下步骤:

14.s1、将第一晶片和第二晶片清洗后烘干;

15.s2、在第一晶片的上部刻蚀得到腔体;

16.s3、在第一晶片的上表面进行沉积得到绝缘层,腔体的底部和侧面也沉积绝缘层;

17.s4、对绝缘层和第二晶片进行抛光后进行清洗和键合,得到高温绝缘真空腔体。

18.本发明所述的一种高温绝缘真空腔体的制备方法,作为优选方式,步骤s3和步骤s4之间还包括步骤sa:

19.sa、在绝缘层的上部沉积高温金属得到高温金属吸气剂薄膜,将高温金属吸气剂薄膜进行图形化,去除腔体底部以外的高温金属吸气剂薄膜,使高温金属吸气剂薄膜仅位于腔体的底面;

20.步骤s4之后还包括步骤s5:

21.s5、将高温绝缘真空腔体进行高温退火激活高温金属吸气剂,一种高温绝缘真空腔体的制备完成。

22.本发明所述的一种高温绝缘真空腔体的制备方法,作为优选方式,步骤s1中,第一晶片和第二晶片的材质均为sic;

23.步骤s2中,刻蚀的方法为等离子刻蚀;

24.步骤s3中,绝缘层的热膨胀系数与第一晶片、第二晶片匹配,绝缘层的材质为氮化铝,绝缘层的沉积方法为:磁控溅射或分子束外延或金属有机物化学气相沉积;

25.步骤s4中,绝缘层和第二晶片抛光后表面粗糙度小于0.5nm,抛光后清洗的方法包括碱性溶液中擦洗、超声清洗和标准清洗,键合时温度为400℃~450℃、压力为1800n、保持时间为60min~120min,键合前对第二晶片和绝缘层进行干法活化或湿法活化后甩干。

26.本发明所述的一种高温绝缘真空腔体的制备方法,作为优选方式,步骤sa中,高温金属吸气剂的材质为tita合金,高温金属吸气剂薄膜的制备方法为磁控溅射依次沉积ti薄膜和ta薄膜后进行真空退火,图形化的方法是光刻图形化后沉积金属再剥离所得;

27.步骤s5中,高温退火的工艺参数兼容高温金属吸气剂的激活温度。

28.本发明所述的一种高温绝缘真空腔体的制备方法,作为优选方式,步骤s5中,高温退火的工艺参数为:升温速率<10℃/min、温度800℃~950℃、保温时间3h~5h、气氛为空气或ar气、降温速率<10℃/min,待温度降至100℃后取出高温绝缘真空腔体。

29.本发明的技术解决方案是:

30.一种高温绝缘真空腔体的制备方法,包括的步骤如下:

31.(1)准备两片sic单晶片,标准清洗后烘干;

32.(2)在第一sic晶片上通过等离子刻蚀形成腔体;

33.(3)在刻蚀有腔体的第一sic晶片上沉积绝缘层;

34.(4)在第一sic晶片的绝缘层上沉积高温金属,图形化形成一定的高温金属吸气剂的图形,并使吸气剂薄膜位于腔体内;

35.(5)对第一sic晶片上的绝缘层进行抛光;

36.(6)对第二sic晶片进行抛光;

37.(7)对抛光后两片sic晶片进行清洗和键合;

38.(8)对键合片进行高温退火并完成吸气剂激活。

39.步骤(2)的腔体的形状可为圆形或方形,尺寸一般为2mm~3mm,根据传感器量程而定;刻蚀腔体深度根据传感器量程而定,一般为1μm~10μm。

40.步骤(3)中的绝缘层为氮化铝薄膜,厚度100nm~500nm,可采用磁控溅射、分子束外延、金属有机物化学气相沉积等方式制备。

41.步骤(4)中一定的高温金属吸气剂的图形,可为圆形或方形,比腔体的尺寸小;高温金属吸气剂为tita合金,采用磁控溅射的方法依次沉积ti、ta薄膜后通过真空退火形成;图形化高温金属吸气剂薄膜的方式为采用剥离工艺。

42.步骤(5)中对第一sic晶片上的绝缘层进行抛光,要求抛光后的表面粗糙度小于0.5nm。

43.步骤(6)中对第二sic晶片进行抛光,要求抛光后的表面粗糙度小于0.5nm。

44.步骤(7)中抛光后清洗包括碱性溶液中擦洗、超声清洗和标准清洗;键合前晶片表面的活化可使用干法活化或湿法活化后甩干;

45.步骤(8)中键合后的高温退火工艺参数需要同时兼容吸气剂激活温度,以保证键合强度和吸气效果。

46.本发明具有以下优点:

47.(1)本发明采用绝缘好、耐温高且与晶片热膨胀系数一致的绝缘层作为键合中间层,提高了键合片的高温绝缘性能,避免了绝缘层与晶片材质在高温下由于热膨失配引起键合失效的问题。

48.(2)本发明采用的高温金属吸气剂薄膜附着在腔体内的绝缘层上,不影响两片晶片的键合、绝缘性能,解决了常规块状吸气剂占空间且易产生微小颗粒污染的问题。

49.(3)本发明采用的高温退火工艺,一方面增强晶片键合强度,另一方面激活吸气剂,吸收腔体内的残气并维持真空度,使得晶片键合腔体的真空度得到进一步提升。

50.(4)本发明实现了高温绝缘真空腔体的制备,工艺兼容性强,易于实现,可用于量程低于100kpa的电容式高温压力传感器的制备。

附图说明

51.图1为一种高温绝缘真空腔体的结构示意图;

52.图2为一种高温绝缘真空腔体的制备方法流程图;

53.图3a为一种高温绝缘真空腔体的制备方法步骤s2溅射金属掩蔽膜的工艺流程图;

54.图3b为一种高温绝缘真空腔体的制备方法步骤s2旋涂光刻胶的工艺流程图;

55.图3c为一种高温绝缘真空腔体的制备方法步骤s2腐蚀光刻胶形成腔体图形的工

艺流程图;

56.图3d为一种高温绝缘真空腔体的制备方法步骤s2腐蚀金属掩蔽膜形成腔体图形的工艺流程图;

57.图3e为一种高温绝缘真空腔体的制备方法步骤s2去除光刻胶、刻蚀形成腔体的工艺流程图;

58.图3f为一种高温绝缘真空腔体的制备方法步骤s2去除金属掩蔽膜的工艺流程图;

59.图4为一种高温绝缘真空腔体的制备方法步骤s3沉积绝缘层的工艺流程图;

60.图5a为一种高温绝缘真空腔体的制备方法步骤s4在绝缘层上喷胶的工艺流程图;

61.图5b为一种高温绝缘真空腔体的制备方法步骤s4光刻图形化形成高温金属吸气剂薄膜图形的工艺流程图;

62.图5c为一种高温绝缘真空腔体的制备方法步骤s4溅射高温金属吸气剂的工艺流程图;

63.图5d为一种高温绝缘真空腔体的制备方法步骤s4剥离的工艺流程图。

64.附图标记:

65.1、第一晶片;2、腔体;3、第二晶片;4、绝缘层;5、高温金属吸气剂薄膜。

具体实施方式

66.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

67.实施例1

68.如图1所示,一种高温绝缘真空腔体,包括第一晶片1,刻蚀在第一晶片1上面中部的腔体2,设置在第一晶片1上部的第二晶片3,键合在第一晶片1、第二晶片3之间的绝缘层4和设置在腔体2底面的高温金属吸气剂薄膜5,绝缘层4用于作为第一晶片1和第二晶片3键合的中间层;

69.腔体2的底面和侧面也设置绝缘层4,绝缘层4的热膨胀系数与第一晶片1和第二晶片3匹配,腔体2为绝缘真空腔体;

70.第一晶片1和第二晶片3的材质均为sic;

71.绝缘层4的材质为氮化铝,绝缘层4的厚度小于第一晶片1和第二晶片3的厚度;

72.高温金属吸气剂薄膜5用于在高温退火时被激活后吸收腔体2内部的残气;

73.高温金属吸气剂薄膜5设置在位于腔体2底面的绝缘层4上部;

74.腔体2的截面形状为圆形或方形,高温金属吸气剂薄膜5的形状为圆形或方形、尺寸小于腔体2的底面尺寸;

75.高温金属吸气剂薄膜5的材质为tita合金,高温金属吸气剂薄膜5的制备方法为磁控溅射依次沉积ti薄膜和ta薄膜后进行真空退火。

76.实施例2

77.如图1所示,一种高温绝缘真空腔体,包括第一晶片1,刻蚀在第一晶片1上面中部的腔体2,设置在第一晶片1上部的第二晶片3,键合在第一晶片1、第二晶片3之间的绝缘层4和设置在腔体2底面的高温金属吸气剂薄膜5,绝缘层4用于作为第一晶片1和第二晶片3键合的中间层;

78.第一晶片1和第二晶片3的材质均为sic;

79.腔体2的底面和侧面也设置绝缘层4,绝缘层4的热膨胀系数与第一晶片1和第二晶片3匹配,腔体2为绝缘真空腔体;

80.腔体2的形状可为圆形或方形,尺寸一般为2mm~3mm,根据传感器量程而定;刻蚀腔体2深度根据传感器量程而定,一般为1μm~10μm;

81.绝缘层为氮化铝薄膜,厚度100nm~500nm,可采用磁控溅射、分子束外延、金属有机物化学气相沉积等方式制备。

82.高温金属吸气剂5的图形,可为圆形或方形,高温金属吸气剂5为tita合金,采用磁控溅射的方法依次沉积ti、ta薄膜后通过真空退火形成;图形化高温金属吸气剂薄膜的方式为采用剥离工艺。

83.实施例3

84.如图2~5所示,一种高温绝缘真空腔体的制备方法,包括以下步骤:

85.s1、将第一sic晶片1和第二晶片3清洗后烘干;

86.第一晶片1和第二晶片3的材质均为sic;

87.s2、在第一sic晶片1的上部刻蚀得到腔体2;刻蚀的方法为等离子刻蚀;

88.s3、在第一sic晶片1的上表面进行沉积得到绝缘层4,腔体2的底部和侧面也沉积绝缘层4;

89.绝缘层4的热膨胀系数与第一晶片1、第二晶片3匹配,绝缘层4的材质为氮化铝,绝缘层4的沉积方法为:磁控溅射或分子束外延或金属有机物化学气相沉积;

90.sa、在绝缘层4的上部沉积高温金属得到高温金属吸气剂薄膜5,将高温金属吸气剂薄膜5进行图形化,去除腔体2底部以外的高温金属吸气剂薄膜5,使高温金属吸气剂薄膜5仅位于腔体2的底面;

91.高温金属吸气剂的材质为tita合金,高温金属吸气剂薄膜5的制备方法为磁控溅射依次沉积ti薄膜和ta薄膜后进行真空退火,图形化的方法是光刻图形化后沉积金属再剥离所得;

92.s4、对绝缘层4和第二晶片3进行抛光后进行清洗和键合,得到sic高温绝缘真空腔体;

93.绝缘层4和第二晶片3抛光后表面粗糙度小于0.5nm,抛光后清洗的方法包括碱性溶液中擦洗、超声清洗和标准清洗,键合时温度为400℃~450℃、压力为1800n、保持时间为60min~120min,键合前对第二晶片3和绝缘层4进行干法活化或湿法活化后甩干;

94.s5、将sic高温绝缘真空腔体进行高温退火激活高温金属吸气剂薄膜5,一种高温绝缘真空腔体的制备完成;

95.高温退火的工艺参数兼容高温金属吸气剂的激活温度;

96.高温退火的工艺参数为:升温速率<10℃/min、温度800℃~950℃、保温时间3h~5h、气氛为空气或ar气、降温速率<10℃/min,待温度降至100℃后取出sic高温绝缘真空腔体。

97.实施例4

98.如图2~5所示,一种高温绝缘真空腔体的制备方法,包括以下工艺步骤:

99.(1)准备两片4英寸4h-sic晶片,采用标准清洗工艺清洗干净并烘干。

100.(2)在第一sic晶片1上刻蚀形成腔体2。如图3a~3f所示,具体工艺步骤为:在sic晶片1上采用磁控溅射金属掩蔽膜,金属掩蔽膜为一定厚度的ti、ni;旋涂正性光刻胶,光刻图形化形成腔体2的图形;光刻胶作为掩蔽膜,依次使用稀hno3和稀hf湿法腐蚀金属掩蔽膜形成腔体2的图形,使用丙酮去除光刻胶;等离子刻蚀形成腔体2;刻蚀完成后使用稀hno3和稀hf去除金属掩蔽膜。

101.其中:一定厚度的ti为20nm、ni厚度不低于500nm;腔体2为圆形,直径为2mm~3mm;icp刻蚀sic采用sf6和o2,刻蚀速率500nm/min;刻蚀腔体2深度为1μm~10μm。

102.(3)在刻蚀有腔体2的第一片sic晶片1上沉积绝缘层4。如图4所示,绝缘层4为氮化铝薄膜。

103.氮化铝薄膜的生长可采用磁控溅射、分子束外延、金属有机物化学气相沉积等。常用的为磁控溅射方法,99.999%铝靶与氮气反应,溅射功率150w、衬底温度550℃,沉积速率约10~20nm/min,沉积厚度100nm~500nm,薄膜表面粗糙度约1nm。

104.(4)在第一片sic晶片1的腔体2的绝缘层4上制备高温金属吸气剂5。如图5a~5d所示,具体工艺为:在sic晶片1的绝缘层4上喷胶光刻胶,光刻图形化形成一定的高温金属吸气剂5的图形,再在sic晶片1的整片晶圆上磁控溅射沉积高温金属吸气剂5,最后在丙酮溶液中采用剥离方式使得高温金属吸气剂5只位于腔体2的绝缘层4上。

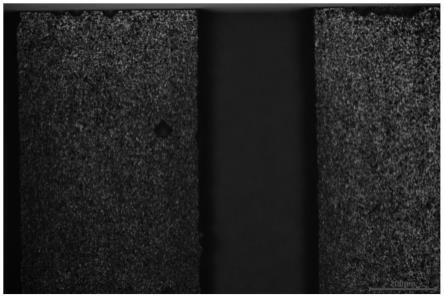

105.其中,一定的高温金属吸气剂5的图形为直径1.5mm~2.5mm的圆形,比腔体2的直径小;高温金属吸气剂5为tita合金,厚度为500nmti,300nmta,在高温真空炉750℃下退火1h后形成。

106.(5)对第一sic晶片1上的绝缘层4进行抛光,使其粗糙度降为低于0.5nm。设备为bruker的cp-4,抛光液为高纯度的胶体sio2悬浮液,颗粒度50~80nm,ph=10~11的碱性抛光液;抛光垫为ic1000,抛光盘转速80rpm,抛光头转速30rpm,抛光压力10磅~12磅,抛光时间30min~60min。

107.(6)对第二sic晶片3进行抛光,使其粗糙度降为低于0.5nm。设备为bruker的cp-4,抛光液为ph=2~3的酸性抛光液,抛光垫为ic1000,抛光盘转速80rpm,抛光头转速30rpm,抛光压力10磅~12磅,抛光时间30min~60min。

108.(7)对抛光后两片sic晶片进行清洗和键合。抛光后清洗包括碱性溶液中擦洗、超声清洗和标准清洗;对第一sic晶片1上的绝缘层4和第二sic晶片3表面进行活化,活化可使用干法活化或湿法活化后甩干;活化后,在真空键合机对两片sic进行键合,键合参数为温度400℃~450℃,压力1800n,保持时间60min~120min。

109.(8)对键合片进行高温退火并完成吸气剂激活,实现sic高温绝缘真空腔体的制备,如图1所示。具体工艺参数为:升温速率<10℃/min,温度800℃~950℃,保温时间3h~5h,气氛为空气或ar气,降温速率<10℃/min,待温度降至100℃后取出键合片。

110.本发明通过氦质谱检漏仪测试其漏率为3.5e-9atm.cm3/s,键合片密封性满足要求;通过1200℃温度考核,高温绝缘性满足要求;腔体内真空度低于1kpa,真空度满足量程低于100kpa电容式高温压力传感器制备要求。

111.本发明采用绝缘好、耐温高且与晶片热膨胀系数一致的绝缘层作为键合中间层,采用高温金属吸气剂薄膜置于键合腔体内的方式,大大提高了键合片的高温绝缘性能和真空度。

112.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。