1.本发明属于微-纳米级微型反应器制备的技术领域,具体涉及一种具有可渗透薄膜的纳米碗阵列微反应器及其制备方法。

背景技术:

2.随着社会不断发展,纳米技术的不断进步,微-纳米级的微型反应器的概念被提出,与微-纳米级微型反应器的相关研究正逐渐成为科学工作者关注的热点之一。电化学微型反应流动系统通常包括电化学微反应器、微型流动系统和微混合器。20世纪90年代中期微反应技术兴起以来,微型流动反应系统已经被广泛用于液相反应、气液反应、光化学、电化学和气相反应之中。与传统的反应器工艺相比,微反应器技术具有传质传热效率高,反应时间短,无放大效应,安全可靠,集成度高,生产流程绿色化等诸多优点,所以研究和发展微型反应系统对未来的化学工业发展有着重要意义。

3.现有的微型反应器通常情况下都是由许多纳米阵列组成,如专利cn109900642a一种亚微米级光学微型反应器的制备方法、专利cn113512708a一种中空纳米碗状结构的制备方法,二者均是在基底上打造纳米阵列,工艺复杂且需要昂贵的设备支持,同时两种微反应器均直接接触反应溶液,存在被破坏和污染的可能。

技术实现要素:

4.针对目前现有技术存在的不足,本发明提供了一种具有可渗透薄膜的纳米碗阵列微反应器及其制备方法。它一方面受半球形衬底形态的限制,另一方面受基于ps的超薄可渗透膜的保护,可用于电化学、光电化学和光催化等领域。

5.本发明的首要目的在于提供一种具有可渗透薄膜的纳米碗阵列微反应器的制备方法。

6.本发明通过以下技术方案实现上述目的:

7.一种具有可渗透薄膜的纳米碗阵列微反应器的制备方法,包括如下步骤:

8.s1、基底预处理;

9.s2、将ps球悬浮液自组装到步骤s1处理好的基底上,制备ps球阵列;

10.s3、等离子刻蚀步骤s2的ps球阵列;

11.s4、在步骤s3样品表面沉积所需材料;

12.s5、用溶解性溶剂清洗步骤s4样品;

13.步骤s3所述等离子刻蚀所选气体为氧气或含氧气体混合物。

14.本发明通过等离子刻蚀ps球发现,聚苯乙烯微球被刻蚀表面的结构发生一些微改变,ps微球的表面在氧等离子的作用下,导致聚苯乙烯聚合链断裂并与氧结合形成羟基、羧基等含氧官能团,同时聚合链之间会发生交联现象,如同被弄乱的线团,但是由于氧等离子体只能刻蚀ps微球的表面部分,所以ps球内部可以被溶解而表面则不能,从而在表面留下一层膜,由于球内部没有被刻蚀,所以被有机溶剂溶解清洗掉形成中空的碗状结构,有些分

子可以通过这层膜跟基底反应,不需要的杂质则无法渗透,可以起到保护作用。

15.优选地,步骤s1所述基底为导电玻璃、沉积金属的普通玻璃片或金属片,预处理过程用丙酮、无水乙醇、去离子水超声清洗5-20min。

16.优选地,步骤s2所述ps球的直径≥500nm,ps球阵列制作方法为表面张力自组装、空气-液面自组装或旋涂法。

17.优选地,步骤s3所述等离子刻蚀所选功率为10-200w,刻蚀的时间为1-600s,所选气体流速为1-100sccm。

18.优选地,步骤s4所述材料为金属、半导体中的一种或多种。

19.优选地,步骤s4所述材料沉积方法包括电沉积、溶胶法。

20.优选地,步骤s5中所述溶解性溶液为可溶解聚苯乙烯的有机溶剂或溶剂混合物,包括四氢呋喃、甲苯、丙酮、环己烷。

21.本发明还提供了采用上述方法制备得到的一种具有可渗透薄膜的纳米碗阵列微反应器。

22.本发明提供的是一种基底微反应器,其表面通过与聚苯乙烯相结合,使整体形成一个微反应系统。首先,由于反应器的内部是碗状结构,碗的表面是超薄ps膜,使反应器在反应过程中不受外界环境的影响,并且ps膜具有渗透性,能保证小分子的交换,同时可以促进两种不混溶溶剂之间的相分离界面。其次,由于反应器的形状为碗状的阵列结构,每个碗都可以看作是一个微型聚光器,可以聚集更多的光,与此同时还增大了反应比表面积,并且周期性的纳米阵列会有表面等离激元效应,能进一步增强光吸收。

23.与此同时,本发明的微型反应器具有可控的大小和形状,并且可以根据所需选择沉积不同的金属和半导体。可通过施加电极电势来进行电化学和光电化学反应,在电化学、光电化学和光催化等领域有很好的应用,同时有望用于未来的流电池应用。

24.本发明还保护上述具有可渗透薄膜的纳米碗阵列微反应器在电化学、光电化学和光催化反应中的应用。

25.与现有技术相比,本发明的有益效果是:

26.(1)与现有的微型反应器相比,本发明中的微型反应器的内部是碗状阵列结构,碗的顶部覆盖着一层超薄ps膜,使反应器在反应过程中不受外界环境的影响,并且ps膜具有渗透性,可以促进两种不混溶溶剂之间的相分离界面,能保证溶液中的小分子进行相互交换。

27.(2)与现有的微型反应器相比,本发明中的微型反应器具有纳米碗状阵列结构,具有可控的纳米碗大小和形状,并且可以选择沉积所需的金属或半导体,其每个碗都可以作为微型聚光器,具有聚光作用,同时纳米碗阵列具有等离子激元效应和更大的比表面积,能进一步增强光吸收,极大提高了反应器的性能。

28.(3)与现有的微型反应器相比,本发明中的微型反应器是一种基底微反应器,可以通过施加电极电势来进行电化学和光电化学反应,同时可以增加光化学反应的光聚集和流通池的集成。

附图说明

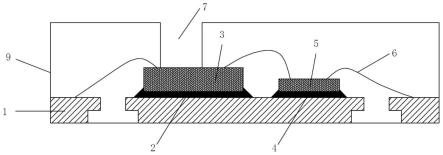

29.图1是本发明工艺流程示意图。

30.图2是本发明各流程中结构示意图,(a)是准备好的基底,(b)是在基底上自组装ps球阵列,(c)是用射频等离子体刻蚀ps球阵列,(d)在样品表面沉积所需材料,(e)是用溶解性溶液清除内部ps球后得到的纳米碗结构微型反应器。

31.图3是对比例1不同步骤下的sem表面和截面图,a是在镀铜玻璃片上自组装的500nmps球阵列的表面和截面,b是电沉积适量金属铜后的表面和截面,c是用thf溶解内部ps球后得到的纳米碗阵列的表面和截面。

32.图4是实施例1不同步骤下的sem表面和截面图,a是在镀铜玻璃片上自组装的500nmps球阵列的表面和截面,b是用射频等离子刻蚀ps球阵列后的表面和截面,c是电沉积适量金属铜后的表面和截面,d是用thf溶解内部ps球后得到的具有可渗透薄膜的纳米碗阵列微反应器的表面和截面。

具体实施方式

33.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明实施例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,为可从商业途径得到的试剂和材料。

35.实施例1

36.一种具有可渗透薄膜的纳米碗阵列微反应器的制备方法,包括如下步骤:

37.s1、玻璃片的清洗:首先把玻璃片切成2cm*3cm大小,依次用丙酮、异丙醇、无水乙醇、去离子水超声清洗10分钟,最后在氮气流下干燥。

38.s2、真空电子束蒸镀钛和铜膜:先把仪器打开,并在正确的操作下打开腔体,把玻璃片用耐高温双面胶整齐的粘在在ebe的样品盘上,然后关闭腔体并抽真空,当真空度低于7.5

×

10-4

pa时,在程序设置中选择钛和铜及厚度后点击开始,缓慢调节电子枪的束流到40左右进行预熔,等到坩埚内的钛充分融化后,打开挡板,然后慢慢加大束流到70左右,保持蒸镀速率为0.5左右,当钛的厚度到达100nm后,关闭挡板,调整束流旋钮至最小。自动切换到铜坩埚,缓慢增加束流至30左右进行预融,当坩埚内的铜充分融化后,打开挡板,然后慢慢加大束流至40左右,保持蒸镀速率为0.5左右,到铜的厚度达到100nm后,关闭挡板,调整束流旋钮至最小,关闭电子枪,打开自动停机,当分子泵转速为零时,打开空气阀,打开腔门并取出样品,此时得到了镀铜玻璃基底。

39.s3、ps球阵列制备:把直径30cm的培养皿用超纯水清洗干净并装满,静置10min,配制500nm ps球溶液(ps:1%h2so4:1%styrene=300:300:10),配置完成后超声振荡10min,然后用特制的弯头巴士滴管吸取溶液至滴管1/3处,取下滴管吸头,保持滴管倾斜角度为45

°

左右,把滴管的一端慢慢放入培养皿中间,直到弯头处刚刚好接触液面,此时ps球溶液缓缓流出并往外扩散形成一个圆圈,直到ps膜铺满培养皿边缘而中间剩下一个1/5空白小圆圈时停止,把滴管拿起后ps球膜会往中间聚拢并填满整个培养皿,自组装一个小时后沿着边缘慢慢加入sds,使膜聚集在培养皿中间。完成后,用镊子夹着基底一角,慢慢的在周围空白区域放入水中,然后在有膜区域斜45

°

缓缓向上提拉,自然晾干后得到了在基底上整齐

排列的ps球阵列。

40.s4、等离子刻蚀ps球阵列:打开等离子清洗仪电源开关,打开腔体放入样品并抽真空,当真空度低于20pa时,打开气体阀门一,此时气体阀门一连接的是室内空气,设置气体流速为10sccm,此时腔体压强会先变大然后慢慢变小,当压强小于38pa时,设置蚀刻功率为30w,刻蚀时间为150s,打开射频开关,此时腔体内会有辉光,说明正在刻蚀中,结束后打开腔体拿出样品即可。

41.s5、电沉积铜:电解液的配置是将2.25g cuso4.5h2o溶于1l超纯水中,此时浓度为9mm/l,并向溶液中慢慢滴加浓硫酸,调整ph为1.35左右。电沉积使用三电极系统并在容量为100毫升的电解池室中进行,使用恒电位器(chininstrument 600e)控制电位,对电极为铂片电极,参比电极为ag/agcl(3m kcl)。先用工作电极夹夹住样品的一端,并用万用表检测以确定样品与电极夹连接正常。向电解池中缓缓加入约60ml的电解液,此时溶液高度在一半左右,把三个电极插入到电解池盖子的孔位中,盖上盖子,此时三个电极均在液面底下,调整工作电极夹的高度使样品在液面底下而电极夹在液面上方。用电化学工作站的电极线分别连接工作电极、参比电极和对电极,打开电化学工作站和相关软件,并选择相关的电流-时间模式,设置电压为-0.427v,时间为600s,电沉积开始后可以观察到样品表面会有小气泡出现,时间结束后将样品拿出并用无水乙醇冲洗,氮气流下干燥。

42.s6、thf溶解内部ps微球:将样品放入盛有thf的烧杯中,静置一个小时后拿出,并用无水乙醇冲洗,在氮气流下干燥即可完成。

43.实施例2

44.一种具有可渗透薄膜的纳米碗阵列微反应器的制备方法,包括如下步骤:

45.s1、玻璃片的清洗:首先把玻璃片切成2cm*3cm大小,依次用丙酮、异丙醇、无水乙醇、去离子水超声清洗10分钟,最后在氮气流下干燥。

46.s2、真空电子束蒸镀钛和铜膜:先把仪器打开,并在正确的操作下打开腔体,把玻璃片用耐高温双面胶整齐的粘在在ebe的样品盘上,然后关闭腔体并抽真空,当真空度低于7.5

×

10-4

pa时,在程序设置中选择钛和铜及厚度后点击开始,缓慢调节电子枪的束流到40左右进行预熔,等到坩埚内的钛充分融化后,打开挡板,然后慢慢加大束流到70左右,保持蒸镀速率为0.5左右,当钛的厚度到达100nm后,关闭挡板,调整束流旋钮至最小。自动切换到铜坩埚,缓慢增加束流至30左右进行预融,当坩埚内的铜充分融化后,打开挡板,然后慢慢加大束流至40左右,保持蒸镀速率为0.5左右,到铜的厚度达到100nm后,关闭挡板,调整束流旋钮至最小,关闭电子枪,打开自动停机,当分子泵转速为零时,打开空气阀,打开腔门并取出样品,此时得到了镀铜玻璃基底。

47.s3、ps球阵列制备:把直径30cm的培养皿用超纯水清洗干净并装满,静置10min,配制2000nm ps球溶液(ps:ethanol=430:300),配置完成后超声振荡10min,然后用特制的弯头巴士滴管吸取溶液至滴管3/4处,取下滴管吸头,保持滴管倾斜角度为45

°

左右,把滴管的一端慢慢放入培养皿中间,直到弯头处刚刚好接触液面,此时ps球溶液缓缓流出并往外扩散形成一个圆圈,直到ps膜铺满培养皿边缘而中间剩下一个1/5空白小圆圈时停止,把滴管拿起后ps球膜会往中间聚拢并填满整个培养皿,自组装一个小时后沿着边缘慢慢加入sds,使膜聚集在培养皿中间。完成后,用镊子夹着基底一角,慢慢的在周围空白区域放入水中,然后在有膜区域斜45

°

缓缓向上提拉,自然晾干后得到了在基底上整齐排列的ps球阵列。

48.s4、等离子刻蚀ps球阵列:打开等离子清洗仪电源开关,打开腔体放入样品并抽真空,当真空度低于20pa时,打开气体阀门一,此时气体阀门一连接的是室内空气,设置气体流速为10sccm,此时腔体压强会先变大然后慢慢变小,当压强小于38pa时,设置蚀刻功率为30w,刻蚀时间为300s,打开射频开关,此时腔体内会有辉光,说明正在刻蚀中,结束后打开腔体拿出样品即可。

49.s5、电沉积镍:电解液的配置是0.2m硫酸镍 0.1m氯化镍,用氨水调节ph为6。电沉积使用三电极系统并在容量为200毫升的电解池室中进行,使用恒电位器(chininstrument 600 e)控制电流,对电极为铂片电极,参比电极为ag/agcl(3m kcl)。先用工作电极夹夹住样品的一端,并用万用表检测以确定样品与电极夹连接正常。向电解池中缓缓加入约120ml的电解液,为了能让镍离子更好的还原,需要往电解池中加入磁转子,并设置转速为300n/s,把三个电极插入到电解池盖子的孔位中,盖上盖子,此时三个电极均在液面底下,调整工作电极夹的高度使样品在液面底下而电极夹在液面上方。用电化学工作站的电极线分别连接工作电极、参比电极和对电极,打开电化学工作站和相关软件,并选择相关的多端电流模式,设置电流为-0.001a,时间为600s,电沉积开始后可以观察到样品表面会有小气泡出现,时间结束后将样品拿出并用超纯水冲洗,氮气流下干燥。

50.s6、thf溶解内部ps微球:将样品放入盛有thf的烧杯中,静置一个小时后拿出,并用无水乙醇冲洗,在氮气流下干燥即可完成。

51.实施例3

52.一种具有可渗透薄膜的纳米碗阵列微反应器的制备方法,包括如下步骤:

53.s1、玻璃片的亲水性处理:首先把玻璃片切成2cm*3cm大小,用食人鱼溶液浸泡5分钟后,用大量去离子水冲洗,最后在氮气流下干燥。

54.s2、ps球阵列制备:把直径30cm的培养皿用超纯水清洗干净并装满,静置10min,配制800nm ps球溶液(ps:1%h2so4:1%styrene=300:300:10),配置完成后超声振荡10min,然后用特制的弯头巴士滴管吸取溶液至滴管1/3处,取下滴管吸头,保持滴管倾斜角度为45

°

左右,把滴管的一端慢慢放入培养皿中间,直到弯头处刚刚好接触液面,此时ps球溶液缓缓流出并往外扩散形成一个圆圈,直到ps膜铺满培养皿边缘而中间剩下一个1/5空白小圆圈时停止,把滴管拿起后ps球膜会往中间聚拢并填满整个培养皿,自组装一个小时后沿着边缘慢慢加入sds,使膜聚集在培养皿中间。完成后,用镊子夹着基底一角,慢慢的在周围空白区域放入水中,然后在有膜区域斜45

°

缓缓向上提拉,自然晾干后得到了在基底上整齐排列的ps球阵列。

55.s3、等离子刻蚀ps球阵列:打开等离子清洗仪电源开关,打开腔体放入样品并抽真空,当真空度低于20pa时,打开气体阀门一,此时气体阀门一连接的是室内空气,设置气体流速为10sccm,此时腔体压强会先变大然后慢慢变小,当压强小于38pa时,设置蚀刻功率为30w,刻蚀时间为150s,打开射频开关,此时腔体内会有辉光,说明正在刻蚀中,结束后打开腔体拿出样品即可。

56.s4、使用溶胶法沉积二氧化钛:二氧化钛溶胶的制备如下,

①

取5ml钛酸四丁酯倒入25ml无水乙醇中,搅拌10min。再加入所需量的0.3g pvp,搅拌30min,至完全溶解,得到a溶液。

②

取4ml的去离子水溶于75ml无水乙醇中,搅拌10min,然后滴加冰醋酸,调节ph处于3.0-3.4之间,混合搅拌10min,得到b溶液。

③

将b溶液以90滴/min的速度滴加到a溶液中,之

后搅拌40min,并陈化24h,即得到所需的溶胶。用移液器吸取60ul的二氧化钛溶胶缓慢的滴在样品上,然后自然干燥即可。

57.s5、thf溶解内部ps微球:将样品放入盛有thf的烧杯中,静置一个小时后拿出,并用无水乙醇冲洗,在氮气流下干燥即可完成。

58.对比例1

59.对比例1与实施例1的区别在于,省略步骤s3不进行等离子刻蚀样品,其他制备方法与实施例1相同,此处不再重述。

60.对比例2

61.对比例2与实施例1的区别在于,步骤s3进行等离子刻蚀样品时,所使用的气体为氩气,其他制备方法与实施例1相同,此处不再重述。

62.形貌结构表征与分析

63.对比例1制备的纳米碗阵列微反应器进行形貌表征,结果见图3。

64.如图3所示,对比例1由于没有等离子刻蚀过程,ps微球非常容易的被四氢呋喃等有机溶剂溶解,所以直接得到一个纳米碗阵列。

65.对比例2中刻蚀过程所使用的气体为氩气,在氩等离子体的轰击下,ps微球被直接去除,所以表面不在存在聚苯乙烯薄膜,直接得到一个纳米碗阵列。

66.对实施例1制备的纳米碗阵列微反应器进行形貌表征,结果见图4。

67.如图4所示,图a为自组装在基底的ps微球阵列的表面和截面电镜图,图b为用氧等离子体刻蚀150s后的样品表面和截面电镜图,可以清楚看到球与球的间隙变大,这是因为氧等离子体与ps微球表面反应而导致ps微球变小,同时氧等离子的加入导致聚苯乙烯聚合链的断裂重组并互相缠绕,图c为对样品电沉积一定时间铜后的表面和截面电镜图,可以看到铜慢慢的从底部生长直到ps微球的半球部分,图d是用四氢呋喃对样品清洗24h后的表面和截面电镜图,由于ps微球的表面在氧等离子的作用下,导致聚苯乙烯聚合链断裂并与氧结合形成羟基、羧基等含氧官能团,同时聚合链之间会发生交联现象,如同被弄乱的线团,但是由于氧等离子体只能刻蚀ps微球的表面部分,所以ps球内部可以被溶解而表面则不能,最终形成了被ps薄膜覆盖的纳米碗状腔体。

68.显然,以上所述的具体实施方案,只是对本发明的目的、技术方案和有益效果进行了进一步的详细说明,所应理解的是,以上所述仅为本发明的具体实例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、同等替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。