1.本发明属于金刚石材料制备领域,具体涉及一种金刚石微流道的制备方法。

背景技术:

2.目前,电子设备的小型化和集成化对散热技术提出了新的挑战,巨大的热通量容易导致过度升温,降低器件性能或引发器件故障。在诸多冷却技术当中,微流道技术被称为当前最有前途的高通量散热技术。然而以传统金属(如cu或al),传统半导体材料(如si)为材料的微流道散热器受限于极限热导率,已经无法满足快速发展的器件对散热的要求。另一方面,金刚石凭借独特的物理和化学特性使其成为散热领域的理想材料,尤其是其极高的热导率(高达2000w/m

·

k)和在恶劣环境中出色的稳定性,为散热器提供了新的可能。金刚石微流道被认为是一种极具潜力的散热结构,不仅可以实现高热交换能力,而且还能实现与各种流体介质的出色传热性能。目前的金刚石微流道都是通过激光加工得到凹槽,再通过其他材料进行键合密封,这类方法的局限性在于激光加工难度大,设备成本高,批量制备微流道效率低以及激光的纵向展宽会对金刚石产生破坏,同时,为了封闭微流道引入了其余材料进行键合,不仅密封性存在隐患,也会影响散热器整体的热导率。

技术实现要素:

3.本发明的目的是为了解决金刚石微流道加工困难,封闭微流道引入其余材料进行键合,密封性不好的问题,而提供一种金刚石微流道的制备方法。

4.本发明金刚石微流道的制备方法按照下列步骤实现:

5.一、金刚石预处理:

6.对金刚石进行激光切割和摩擦机械抛光,通过浓硫酸与浓硝酸的混合溶液进行高温酸洗,再经过超声清洗,得到预处理后的金刚石;

7.二、光刻:

8.在预处理后的金刚石表面均匀涂抹光刻胶,加热固化后放入光刻机,按照微流道图案进行光刻,经过显影液和去离子水浸泡,得到光刻后的金刚石;

9.三、镀铁膜:

10.将光刻后的金刚石放入真空等离子清洗机中氧气表面处理,然后采用磁控溅射工艺,在金刚石表面镀铁膜,镀膜完成后,放入去胶液中浸泡去除残余光刻胶,得到镀有铁膜的金刚石;

11.四、金属催化等离子体刻蚀:

12.将镀有铁膜的金刚石放入cvd生长舱内,抽真空,通入300~500sccm氢气和3~5sccm氧气,气压达到10~15mbar时,调节微波功率形成等离子体,随后(快速)升高气压至200~220mbar,功率3000~3200w,衬底温度900~920℃,进行金属催化氢氧等离子体刻蚀,得到带有微流道的金刚石;

13.五、原位横向生长:

14.停止氧气通入,控制生长舱内甲烷体积含量为8%~10%,控制生长温度为950~980℃,使微流道(快速)横向生长,得到微流道闭合的金刚石;

15.六、残余金属清洗:

16.将微流道闭合的金刚石依次通过稀盐酸和稀硝酸超声清洗,得到带有微流道的金刚石。

17.本发明提出了一种金刚石微流道的制备方法,依次通过光刻、磁控溅射、金属催化等离子体刻蚀得到微流道凹槽,再控制cvd生长工艺条件,微流道的上部横向生长闭合,得到完整的金刚石微流道。

18.本发明所述的金刚石微流道的制备方法包括以下有益效果:

19.1、工艺简单,金属催化等离子体刻蚀工艺简单,刻蚀速度快(0.1-5μm/min),能够一次性同时刻蚀多条通道,对金刚石不产生烧蚀作用。

20.2、本发明与光刻技术结合实现图案化微流道制备,满足复杂微流道系统的需求。

21.3、原位横向生长,无需取出样品与额外设备,可以实现微流道凹槽的闭合,形成通孔型的金刚石通道。

22.4、金刚石原位横向生长闭合微流道,无需引入其余材料进行键合,密封性更好。

附图说明

23.图1为金刚石微流道的制备方法的工艺流程图;

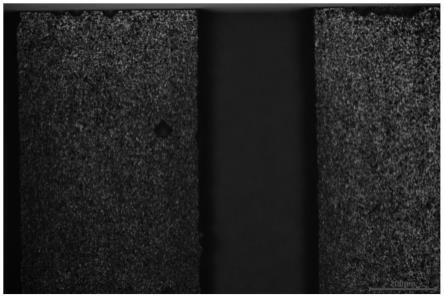

24.图2为实施例中等离子体刻蚀后得到的微流道的电镜图;

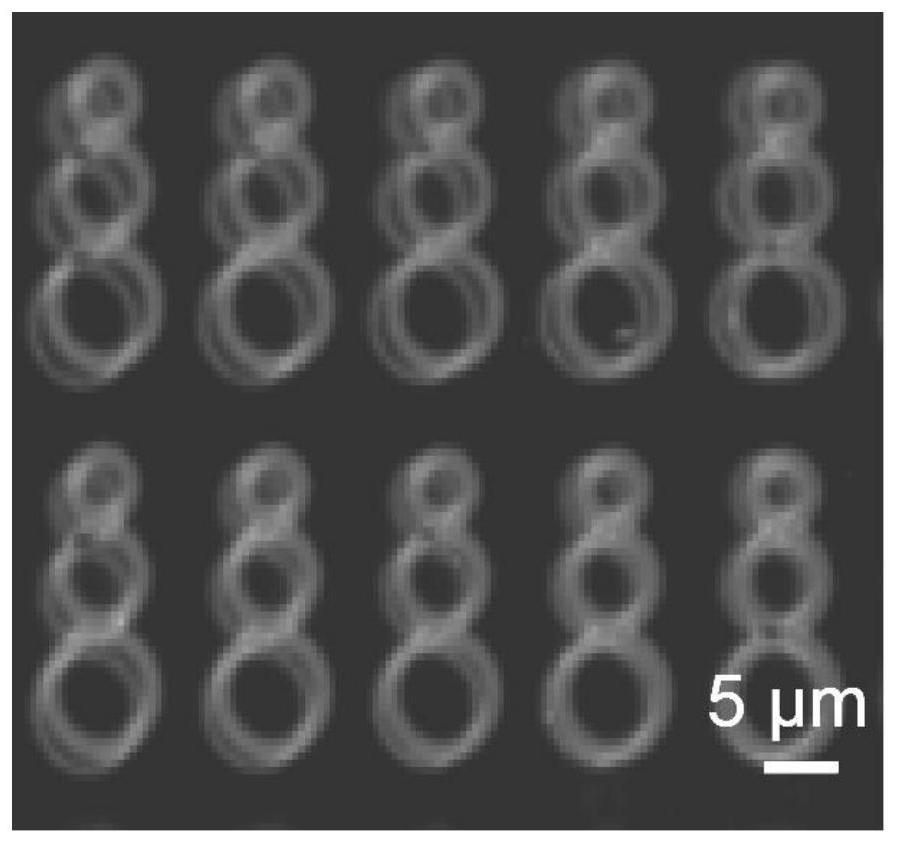

25.图3为实施例中原位横向生长后流道表面显微镜观察图;

26.图4为实施例中得到的中空微流道的显微镜观察图。

具体实施方式

27.具体实施方式一:本实施方式金刚石微流道的制备方法按照下列步骤实施:

28.一、金刚石预处理:

29.对金刚石进行激光切割和摩擦机械抛光,通过浓硫酸与浓硝酸的混合溶液进行高温酸洗,再经过超声清洗,得到预处理后的金刚石;

30.二、光刻:

31.在预处理后的金刚石表面均匀涂抹光刻胶,加热固化后放入光刻机,按照微流道图案进行光刻,经过显影液和去离子水浸泡,得到光刻后的金刚石;

32.三、镀铁膜:

33.将光刻后的金刚石放入真空等离子清洗机中氧气表面处理,然后采用磁控溅射工艺,在金刚石表面镀铁膜,镀膜完成后,放入去胶液中浸泡去除残余光刻胶,得到镀有铁膜的金刚石;

34.四、金属催化等离子体刻蚀:

35.将镀有铁膜的金刚石放入cvd生长舱内,抽真空,通入300~500sccm氢气和3~5sccm氧气,气压达到10~15mbar时,调节微波功率形成等离子体,随后(快速)升高气压至200~220mbar,功率3000~3200w,衬底温度900~920℃,进行金属催化氢氧等离子体刻蚀,得到带有微流道的金刚石;

36.五、原位横向生长:

37.停止氧气通入,控制生长舱内甲烷体积含量为8%~10%,调整输入微波功率和反应舱气压,控制生长温度为950~980℃,使微流道(快速)横向生长,得到微流道闭合的金刚石;

38.六、残余金属清洗:

39.将微流道闭合的金刚石依次通过稀盐酸和稀硝酸超声清洗,得到带有微流道的金刚石。

40.本实施方式提出了一种金刚石微流道的制备方法。通过金属催化等离子体刻蚀在金刚石表面刻蚀出通道,再通过原位横向外延生长得到完整的微流道。

41.具体实施方式二:本实施方式与具体实施方式一不同的是步骤一中抛光至金刚石表面粗糙度ra值小于10nm。

42.具体实施方式三:本实施方式与具体实施方式一或二不同的是步骤一中混合溶液中浓硫酸与浓硝酸的体积比为1:1。

43.本实施方式中浓硫酸的质量浓度为98%,浓硝酸的质量浓度为98%。

44.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是步骤一中超声清洗依次采用丙酮、去离子水和酒精进行超声清洗,每次清洗时间为10~15min。

45.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是步骤二中加热固化是在加热台上以90℃加热固化。

46.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是步骤三中磁控溅射工艺中采用铁靶,控制气压为0.4~0.6pa,以50~70w功率进行溅射。

47.具体实施方式七:本实施方式与具体实施方式六不同的是步骤三铁膜的厚度为150~200μm。

48.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是步骤四中控制气压为200mbar,功率3000w,衬底温度为900℃,进行金属催化氢氧等离子体刻蚀3~5h。

49.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是步骤四中微流道的宽度为150~500μm。

50.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是步骤五原位横向生长过程中控制生长舱内甲烷体积含量为7~9%,调整输入微波功率为3300w~3600w和反应舱气压为230~250mbar。

51.具体实施方式十一:本实施方式与具体实施方式一至十之一不同的是步骤六中稀盐酸的质量浓度为5%~10%,稀硝酸的质量浓度为5%~10%。

52.实施例:本实施例金刚石微流道的制备方法按照下列步骤实施:

53.一、金刚石预处理:

54.对金刚石进行激光切割和摩擦机械抛光,使得金刚石表面粗糙度ra值小于10nm,通过浓硫酸与浓硝酸的混合溶液进行高温酸洗,再依次通过丙酮、去离子水、酒精进行超声清洗,每次清洗时间为10min,得到预处理后的金刚石;

55.二、光刻:

56.通过旋转台将预处理后的金刚石表面均匀涂抹光刻胶,在加热台上以90℃加热90s后放入光刻机,按照微流道图案进行光刻,曝光结束后分别在显影液和去离子水中浸泡

60s,得到光刻后的金刚石,其中微流道图案宽度为300μm;

57.三、镀铁膜:

58.将光刻后的金刚石放入真空等离子清洗机中氧气表面处理60s,然后采用磁控溅射工艺,在0.5pa气压,60w功率铁靶下溅射40min,镀膜完成后,放入去胶液中浸泡去除残余光刻胶,得到镀有厚度为150μm铁膜的金刚石;

59.四、金属催化等离子体刻蚀:

60.将镀有铁膜的金刚石放入cvd生长舱内,抽真空,当真空度达到4

×

10-6

mbar时,通入400sccm氢气和4sccm氧气,气压达到13mbar时,输入1500w微波形成等离子体,随后(快速)升高气压至200mbar,功率3000w,衬底温度900℃,进行金属催化氢氧等离子体刻蚀3h,得到带有微流道的金刚石;

61.五、原位横向生长:

62.停止氧气通入,控制生长舱内甲烷体积含量为8%,调整输入微波功率为3500w和反应舱气压为240mbar,控制生长温度为960℃,使微流道(快速)横向生长24h,得到微流道闭合的金刚石;

63.六、残余金属清洗:

64.将微流道闭合的金刚石依次通过稀盐酸和稀硝酸超声清洗,得到带有微流道的金刚石。

65.本实施例等离子体刻蚀和原位横向生长过程连续进行,无需额外设备与复杂操作,实现快速连接。

66.根据图3和图4的显微镜图显示,本实施例在金刚石内部成功形成微流道,从而无需引入其余材料进行键合,密封性更好。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。