1.本发明属于材料表面处理的技术领域,具体涉及一种聚四氟乙烯表面亲水化改性方法。

背景技术:

2.聚四氟乙烯(polytetrafluoroethylene,聚四氟乙烯)具有绝缘性能好、化学稳定性高、自润滑、吸水率低和耐候性佳等优点,已成为国防军事、航空航天、机械工程、石油化工、生物医学等领域最重要的工程塑料之一。如5g通讯中的高频高速覆铜板、航空发动机的动密封零件等。但聚四氟乙烯本征疏水,是典型的难粘接材料,因此对其进行表面亲水改性,改善其粘接性能,具有非常重要的意义。迄今为止,人们对聚四氟乙烯的表面亲水化改性和粘接性能提升进行了大量研究,一般可通过对聚四氟乙烯表面的刻蚀(即引入粗糙结构)和氧化(即引入亲水性含氧基团)作用实现上述目的。

3.目前,常用的改性方法有湿化学法、等离子体法、辐射接枝法、离子束辐照等。采用钠-萘溶液处理聚四氟乙烯,在其表面形成了碳化层和-oh、-cooh等极性基团,使试样表面水接触角从110

°

降低至22

°

,采用环氧胶将其和不锈钢粘接后剪切强度提高90多倍(3.564mpa),然而该方法工艺可控性差,对环境污染严重。公开号为cn113318606a的发明专利用浸渍法与加压法相结合的手段对聚四氟乙烯进行改性,但是这种方法改性过程较为复杂,操作比较繁琐。还有使用低压微波nh3等离子体处理聚四氟乙烯表面,经过15s处理后,聚四氟乙烯与环氧树脂粘合剂的粘合强度从0.2n/mm2增加到3.5n/mm2,但是这种方法是在低压条件下进行,增加了加工成本并限制了处理效率。

4.上述方法均可对聚四氟乙烯表面实现亲水化改性与粘接性能改善,但上述方法对聚四氟乙烯表面粗糙化作用有限,难以大幅度提升改性后表面的亲水性和粘接性能。

技术实现要素:

5.本发明的目的在于:针对现有技术的不足,提供一种聚四氟乙烯表面亲水化改性方法,通过优化加工方法,能够提高聚四氟乙烯改性效果。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种聚四氟乙烯表面亲水化改性方法,包括:步骤一、将聚四氟乙烯样片表面加工形成微结构;步骤二、将加工完成的聚四氟乙烯样片进行超声清洗,然后进行干燥,放在工作台上;步骤三、将等离子体射流对聚四氟乙烯样片进行表面处理改性,然后用去离子水清洗并干燥。

8.优选的,所述步骤一中,所述微结构为网格状微米粗糙结构。

9.优选的,所述步骤一中,采用飞秒激光加工,飞秒激光的功率范围为1.2w-4.2w,飞秒激光扫描间距为10μm-100μm。

10.优选的,所述步骤三中,采用射频介质阻挡放电装置产生等离子体射流。

11.本发明的有益效果在于,本发明改性后的聚四氟乙烯表面润湿性有明显改善,具

体表现在利用飞秒激光微加工辅助进行两种改性后的聚四氟乙烯样片表面的水接触角明显降低。改性后的聚四氟乙烯表面粘接性能得到明显的增强,在聚四氟乙烯与铜片利用环氧树脂胶粘接后进行的剪切拉伸实验以及t型剥离实验得到的粘接强度有明显提高。本发明利用常压等离子体进行处理,实验设备结构简单,操作方便,改性过程无污染。

附图说明

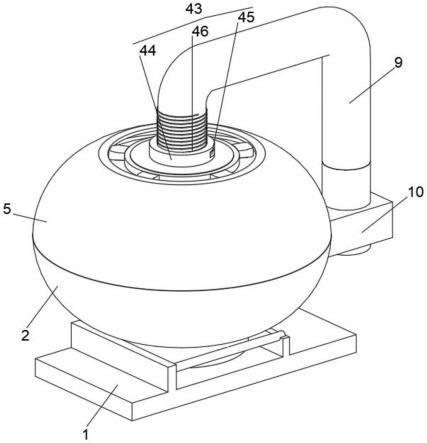

12.下面将参考附图来描述本发明示例性实施方式的特征、优点和技术效果。

13.图1为本发明的改性流程示意图。

14.图2为本发明的改性后的聚四氟乙烯的水接触角对比图。

15.图3为本发明的改性后的聚四氟乙烯的剪切强度和粘接强度的对比图。

具体实施方式

16.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接受的误差范围内,本领域技术人员能够在一定误差范围内解决技术问题,基本达到技术效果。

17.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

18.在发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

19.以下结合附图1~3对本发明作进一步详细说明,但不作为对本发明的限定。

20.聚四氟乙烯表面亲水化改性方法,包括:

21.步骤一、将聚四氟乙烯样片表面加工形成微结构;

22.步骤二、将加工完成的聚四氟乙烯样片进行超声清洗,然后进行干燥,放在工作台上;

23.步骤三、将等离子体射流对聚四氟乙烯样片进行表面处理改性,然后用去离子水清洗并干燥。

24.在根据本发明的聚四氟乙烯表面亲水化改性方法中,步骤一中,微结构为网格状微米粗糙结构。

25.在根据本发明的聚四氟乙烯表面亲水化改性方法中,步骤一中,采用飞秒激光加工,飞秒激光的功率范围为1.2w-4.2w,飞秒激光扫描间距为10μm-100μm。

26.在根据本发明的聚四氟乙烯表面亲水化改性方法中,步骤三中,采用射频介质阻挡放电(dielectric barrier discharge,dbd)装置产生的he等离子体射流。

27.实例1

28.1.将聚四氟乙烯样片切成尺寸为2cm

×

2cm块状,用去离子水超声清洗5分钟;

29.2.用4.2w功率的激光以100mm/s的速度,扫描间距为40μm的网格;

30.3.加工后的聚四氟乙烯样片用去离子水超声清洗5分钟;

31.4.清洗干净的样片放置在工作台上,dbd产生的he等离子体射流进行直接改性,样片距离射流喷口3-5mm,变压器电压示数为22v,氦气流量为3l/min,改性时间为2min;

32.5.完成后利用去离子水清洗改性样片,在室温下干燥。

33.实例2

34.1.将聚四氟乙烯样片切成尺寸为2cm

×

2cm块状,用去离子水超声清洗5分钟;

35.2.用4.2w功率的激光以100mm/s的速度,扫描间距为40μm的网格;

36.3.加工后的聚四氟乙烯样片用去离子水超声清洗5分钟;

37.4.清洗过后的样片利用he等离子体进行接枝聚合前处理1min,使聚四氟乙烯样片表面活化;

38.5.活化的聚四氟乙烯样片在空气中放置5min,使其表面产生活性位点以便于接枝聚合;

39.6.将活化后的聚四氟乙烯样片放置于40%浓度的丙烯酸溶液中,并在60℃下进行接枝聚合4h;

40.7.将接枝聚合后样片用去离子水清洗干净。

41.对照1

42.1.将聚四氟乙烯样片切成尺寸为2cm

×

2cm块状,用去离子水超声清洗5分钟;

43.2.清洗干净的样片放置在工作台上,dbd产生的he等离子体射流进行直接改性,样片距离射流喷口3-5mm,变压器电压示数为22v,氦气流量为3l/min,改性时间为2min;

44.3.完成后利用去离子水清洗改性样片,在室温下干燥。

45.对照2

46.1.将聚四氟乙烯样片切成尺寸为2cm

×

2cm块状,用去离子水超声清洗5分钟;

47.2.清洗过后的样片利用he等离子体进行接枝聚合前处理1min,使聚四氟乙烯样片表面活化;

48.3.活化的聚四氟乙烯样片在空气中放置5min,使其表面产生活性位点以便于接枝聚合;

49.4.将活化后的聚四氟乙烯样片放置于40%浓度的丙烯酸溶液中,并在60℃下进行接枝聚合4h;

50.5.将接枝聚合后样片用去离子水清洗干净。

51.改性结果检测:

52.1.取上述实例1~2和对照1~2的样片利用接触角测量仪以悬滴法进行改性后表面接触角的测量;

53.2.取上述实例1~2和对照1~2样片,依据gb/t 7124-2008和gb/t 2791-1995制备剪切拉伸实验以及t型剥离实验样片,利用拉力试验机进行粘接强度的测试。

54.图2为聚四氟乙烯改性后接触角测量数据,对照组1改性前为98

°

,改性后降为56

°

。对照组2改性前为100

°

,改性后降为45

°

。后两组数据为本发明设计的利用飞秒激光微加工辅助等离子体改性聚四氟乙烯的接触角数据,激光加工过后接触角为150

°

,加工后的样片

分别进行he等离子体直接改性与等离子体诱导接枝聚合改性,接触角降到31

°

和23

°

。可得出本发明改性方法能提高聚四氟乙烯改性效果。

55.图3为粘接强度测试数据,(1)为剪切拉伸实验数据,(2)为t型剥离试验数据,根据数据发现,经过激光加工微结构的样片改性后的效果有显著的提高,剪切强度最高能达到2.57mpa,而没有加工微结构的样片最高能达到1.56mpa,同时t型剥离实验的数据更加明显,经过激光加工微结构的样片改性后的粘接强度最高能达到6216n/m,而没有加工微结构的样片最高位887n/m。可得出,本发明的方法能够提高改性后聚四氟乙烯的粘接性能。

56.根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。