1.本发明涉及橡胶轮胎领域,具体涉及一种环氧改性苯酚甲醛树脂及其制备方法和应用。

背景技术:

2.在橡胶轮胎制品中,通常会使用尼龙,钢丝等作为其支撑骨架结构来提高橡胶的强度,为粘合支撑骨架结构与橡胶,常见使用间甲白体系的粘合体系,但间苯二酚在橡胶炼胶过程会挥发,产生气味重,有毒的烟雾,对人体伤害大,并且其生产过程污染大还极易吸水,具有不可再生的性质,因此间苯二酚被间苯二酚甲醛预聚体所取代。但间苯二酚甲醛预聚体作为间苯二酚替代品用于粘合体系,橡胶的生热会明显升高,从而造成橡胶轮胎运动过程中温度较高,轮胎的使用寿命会大大缩短。

3.目前,现有技术改进方向为在预聚体的侧链接入烷基链来改善分子的刚性,如在分子上接入腰果酚的侧链,使橡胶制品在加工过程中不发烟,具有模量高,硬度高以及生热低等优点;或者采用含有碳碳双键的酚类化合物与烷基酚共缩合反应,制备含有双键结构的改性烷基酚醛树脂,并为使用本发明的橡胶组合物提供足够的初始自粘及长效粘合力,降低橡胶动态生热。然而上述方法中在酚醛树脂中引入双键,在与甲醛聚合时易发生凝胶,合成难度高且工艺复杂。

技术实现要素:

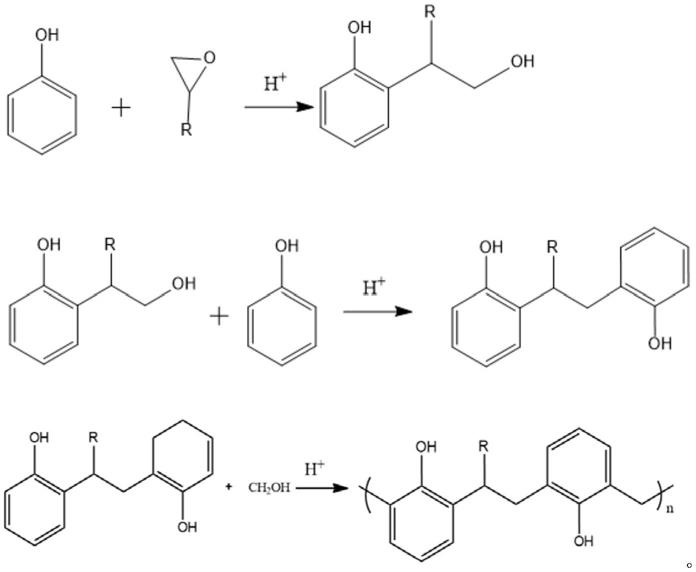

4.为了克服上述现有技术的缺陷,本发明提出了一种环氧改性酚醛树脂,在苯酚预聚体的主链分子间接入带有环氧基团的改性剂,通过开环反应在两个苯酚分子间引入一条柔性支链,在增大聚合物的分子量的同时,增加其在加工过程中与橡胶的亲和力,分子间相互作用摩擦降低,从而达到橡胶制品易加工,生热降低的效果,使用带环氧基团的改性剂,低毒,环保可解决使用间苯二酚的发烟问题,工艺简单易操作。应用于橡胶中,能够保证粘合效果的同时,还具有更低的生热性,更好的加工性能。

5.具体通过以下技术方案实现:

6.一种环氧改性酚醛树脂,其特征在于,具有如下结构式:

[0007][0008]

其中r为芳基、芳烷基或苯基,优选为甲基苯或乙基苯;

[0009]

n为2-6的整数。

[0010]

生成所述环氧改性酚醛树脂的反应式如下所示:

[0011][0012]

本发明还提供上述环氧改性酚醛树脂的制备方法,包括以下步骤:

[0013]

s1:将苯酚和酸性催化剂加入反应器中;

[0014]

s2:升温至120-140℃,滴加带有环氧基团的改性剂进行反应;

[0015]

s3:降温至80-100℃,滴加甲醛,进行保温反应;

[0016]

s4:常压蒸馏脱除水、苯酚;

[0017]

s5:减压后得到所述环氧改性酚醛树脂。

[0018]

进一步地,步骤s1中,酸性催化剂为草酸、盐酸和对甲苯磺酸中的一种或几种。

[0019]

进一步地,步骤s1中,酸性催化剂的用量为苯酚的0.3-0.8wt%,通过控制酸催化剂的用量来控制反应的速率,若酸催化剂的用量低于0.3wt%,则会导致反应速率低,反应时间长;若酸催化剂的用量高于0.8wt%,则反应速率过快,反应程度剧烈。

[0020]

进一步地,步骤s2中,带环氧基团的改性剂为带有环氧基团的芳烃或烷烃。

[0021]

步骤s2中,控制温度在120-140℃之间,有利于保证带有环氧基团的改性剂对苯酚改性完全。

[0022]

优选地,步骤s2中,反应时间为1-2h。

[0023]

优选地,步骤s3中的甲醛与步骤s1中的苯酚的摩尔比为0.5-0.8。甲醛与苯酚的摩尔比低于该范围,则制得的酚醛树脂粘度低,难成型;若高于该范围,则制得的酚醛树脂易凝胶,会使树脂失去了应用的功能,无法加工使用。

[0024]

步骤s3中,降温至80-100℃,滴加甲醛然后进行保温反应,保温反应的温度控制在80-100℃,若温度低于80℃,则步骤s3的反应不进行,若温度高于100℃,则说明有压力产生,反应现象不正常;优选地,保温反应的时间为1-2h,使反应进行彻底。

[0025]

进一步地,步骤s5中,减压蒸馏温度为160-180℃,减压蒸馏时间为30-60min,减压

蒸馏压力为-0.07至-0.09mpa。

[0026]

本发明与现有技术相比具有如下优点:

[0027]

1.避免使用易挥发的间苯二酚,将本发明的环氧改性酚醛树脂加入到橡胶组合物中进行炼胶,不会产生易挥发有毒物质;

[0028]

2.本发明的环氧改性酚醛树脂与传统的粘合树脂相比,在能保持粘合的基础上,具有更低的生热性以及更好的加工性能。

附图说明

[0029]

为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0030]

图1为本发明实施例1制备的环氧改性酚醛树脂的红外氢谱图;

[0031]

图2为对比例4制备的苯酚甲醛树脂的红外氢谱图;

[0032]

图3为实施例1与对比例4的红外氢谱对比图。

具体实施方式

[0033]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

本发明提供一种环氧改性苯酚甲醛树脂及其制备方法和应用。主要通过在苯酚预聚体主链分子间接入带有环氧基团的改性剂,通过开环反应在两个苯酚分子间引入一条柔性支链,在增大聚合物的分子量的同时,增加其在加工过程中与橡胶的亲和力,分子间相互作用摩擦降低,从而达到橡胶制品易加工,生热降低的效果,使用带环氧基团的改性剂,低毒,环保可解决使用间苯二酚的发烟问题,工艺简单易操作。

[0035]

实施例1

[0036]

向装有温控、搅拌、回流冷凝管和恒压滴液漏斗的1l四口烧瓶中,加入苯酚94g(1mol),对甲苯磺酸0.5g(苯酚质量的0.5%),升温至120-140℃,然后滴加氧化苯乙烯120g,保温反应2h,降温至80-100℃,滴加37wt%的甲醛50g(0.6mol),保温反应2h,升温常压蒸馏至160℃,-0.08mpa减压蒸馏至釜内温度为180℃、保持30min后,得到192g环氧改性酚醛树脂。

[0037]

实施例2

[0038]

向装有温控、搅拌、回流冷凝管和恒压滴液漏斗的1l四口烧瓶中,加入苯酚141g(1.5mol),草酸1g(苯酚质量的0.7%),升温至120-140℃,然后滴加环氧己烷139g,保温反应1.5h,降温至80-100℃,滴加37wt%的甲醛83g(1mol),保温反应1.5h,升温常压蒸馏至160℃,-0.07mpa减压蒸馏至釜内温度为180℃、保持30min后,得到206g环氧改性酚醛树脂。

[0039]

实施例3

[0040]

向装有温控、搅拌、回流冷凝管和恒压滴液漏斗的1l四口烧瓶中,加入苯酚141g

(1.5mol),对甲苯磺酸0.6g(苯酚质量的0.4%),升温至120-140℃,然后滴加环氧己烷139g,保温反应2h,降温至80-100℃,滴加37wt%的甲醛83g(1mol),保温反应2h,升温常压蒸馏至160℃,-0.08mpa减压蒸馏至釜内温度为180℃、保持30min后,得到198g环氧改性酚醛树脂。

[0041]

实施例4

[0042]

向装有温控、搅拌、回流冷凝管和恒压滴液漏斗的1l四口烧瓶中,加入苯酚141g(1.5mol),对甲苯磺酸0.6g(苯酚质量的0.4%)和草酸0.5g(苯酚质量的0.4%),升温至120-140℃,然后滴加甲基丙烯酸缩水甘油酯113g,保温反应1.5h,降温至80-100℃,滴加37wt%的甲醛83g(1mol),保温反应1.5h,升温常压蒸馏至160℃,-0.08mpa减压蒸馏至釜内温度为180℃、保持60min后,得到224g环氧改性酚醛树脂。

[0043]

对比例1

[0044]

向装有温控、搅拌、回流冷凝管和恒压滴液漏斗的1l四口烧瓶中,加入苯酚94g(1mol),对甲苯磺酸0.5g(苯酚质量的0.5%),升温至80-100℃,滴加37wt%的甲醛50g(0.6mol),保温反应2h,升温常压蒸馏至160℃,-0.08mpa减压蒸馏至釜内温度为180℃、保持30min后,得到118g苯酚甲醛树脂。

[0045]

对比例2

[0046]

向装有温控、搅拌、回流冷凝管和恒压滴液漏斗的1l四口烧瓶中,加入苯酚141g(1.5mol),对甲苯磺酸0.6g(苯酚质量的0.4%)和草酸0.5g(苯酚质量的0.4%),升温至80-100℃,滴加37wt%的甲醛83g(1mol),保温反应1.5h,升温常压蒸馏至160℃,-0.08mpa减压蒸馏至釜内温度为180℃、保持30min后,得到182g苯酚甲醛树脂。

[0047]

对比例3

[0048]

向装有温控、搅拌、回流冷凝管和恒压滴液漏斗的1l四口烧瓶中,加入苯酚141g(1.5mol),草酸1g(苯酚质量的0.3%),升温至80-100℃,滴加37wt%的甲醛81g(1mol),保温反应1.5h,升温常压蒸馏至160℃,-0.08mpa减压蒸馏至釜内温度为180℃、保持60min后,得到203g苯酚甲醛树脂。

[0049]

对比例4

[0050]

向装有温控、搅拌、回流冷凝管和恒压滴液漏斗的1l四口烧瓶中,加入间苯二酚110g(1mol),对甲苯磺酸0.6g(苯酚质量的0.5%),升温至80-100℃,滴加37%的甲醛44g(0.55mol),保温反应2h,升温常压蒸馏至160℃,-0.08mpa减压蒸馏至釜内温度为180℃、保持60min后得到115g间苯二酚甲醛树脂。

[0051]

《应用测试》

[0052]

环氧改性酚醛树脂在橡胶轮胎制品中应用

[0053]

实验配方如下表1所示

[0054]

表1实验配方

[0055][0056][0057]

上述橡胶组合物的具体制备步骤为:

[0058]

第一步,用farrel密炼机将天然橡胶和炭黑在约150℃下进行混合,混制得到母炼胶。

[0059]

第二步,分别将对比例1-4,实施例1-4制备的树脂,添加钴盐,在温度约145℃下,混入farrel密炼机混炼得到的母炼胶中。

[0060]

第三步,将表1中所列的其余组分在90~100℃下加入混炼,混炼所得的产物改性硫化橡胶混合物在恒定温度约23~25℃和相对湿度40~80%的环境中放置过夜。然后,在150℃下测定其硫变仪硫化、形状、最佳硫化度,以评价其机械性能。

[0061]

改性硫化橡胶组合物的测试数据如表2-4所示。钢丝帘线粘合性能(n)所采用的硫化条件:160℃

×

20min,刚帘线规格;2 2*0.25ht,以标准astm d1871-2004进行测试;dma采用岛津dma测试仪测试。

[0062]

表2.t-抽出力对比情况(样品数量n>5)n/2 3*0.3ht钢丝

[0063][0064]

由表2中可以看出,本发明合成的环氧改性酚醛树脂与传统酚醛树脂(对比例4)的粘合性能基本无差异。

[0065]

表3橡胶硫化速率对比情况

[0066][0067]

从表3中可以看出,对比例1-3树脂门尼粘度较间苯二酚甲醛树脂(对比例4)偏高,但实施例1-4树脂门尼粘度有明显下降,加工性能较好。

[0068]

表4 dma性能对比

[0069][0070]

表4中可以看出,本发明合成的环氧改性酚醛树脂克服未改性的苯酚甲醛树脂生热性能(tanδ60℃)高的问题,本发明制备的环氧改性树脂从实施例1-4与对比例1-4的对比可以看出本发明工艺合成的环氧改性酚醛树脂应用于橡胶中,能够保证粘合效果的同时,具有更低的生热性,更好的加工性能。

[0071]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。