1.本发明涉及线束制造技术领域,特别涉及一种电缆焊锡环自动加热设备及使用方法。

背景技术:

2.焊锡环是一种代替电烙铁焊接的电气线路焊接施工方式,适用于导线屏蔽接地终端处理,可以保护接点不受空气氧化及其它腐蚀性气体的影响,具有良好的防水性,同时可以防止接点相互接触。焊锡环的连接方式实现了导线连接、屏蔽和防水一次完成,被广泛应用于航空航天、船舶、汽车等领域。

3.在航空线束领域,大量导线的屏蔽层需要通过焊锡环进行串接处理。目前焊锡环的热缩普遍采用热风枪或红外加热器加热成型。在焊锡环热缩过程中,均需要操作者手持导线两端将焊锡环保持于加热腔中。如专利号cn211052781u公开了一种航空电缆焊锡环高可靠性红外热熔装置,该红外加热装置属于纯加热设备,需要操作者凭借经验判断焊锡环的质量是否达标,对操作者要求较高,导致焊锡环成型质量不稳定,同时缺乏加热腔温度控制,难以热缩大尺寸的高温焊锡环,容易产生质量问题,并在长期使用后,显著降低焊锡环的成型效率。目前采用的热风枪除了具有上述问题外,还存在加热效率低,操作复杂,损害人体健康等问题,并在热风枪强热对流加热方式下,焊锡环表面胶环受热过多,容易出现烧焦等质量问题。

技术实现要素:

4.本发明的目的在于克服现有技术中所存在的上述的焊锡环的加工缺乏温度控制、热缩加工质量不稳定,容易出现质量问题的不足,提供一种电缆焊锡环自动加热设备及使用方法,能够根据加热区域的温度情况实时调节,将加热温度维持恒定,对不同规格和型号的焊锡环加热温度进行精确控制,提高焊锡环的加热合格率,避免了操作工程中的人员主观判断,提高了焊锡环热缩质量的一致性,保证了焊锡环的热缩质量,提高了焊锡环加热的合格率。

5.为了实现上述发明目的,本发明提供了以下技术方案:

6.一种电缆焊锡环自动加热设备,其包括机体、加热组件和控制模块,加热组件和控制模块分别安装至机体,机体外设有加热组件的加热区域;

7.控制模块包括调压器、温度传感器、继电器、位置检测开关、蜂鸣器、单片机、触摸屏和变送单元,调压器、继电器、蜂鸣器、触摸屏、变送单元分别和单片机电连接;

8.加热组件与调压器电连接,调压器通过接收单片机的信号,对应调节加热组件的输入功率;

9.温度传感器电连接至变送单元,且温度传感器置于加热区域内,单片机通过变送单元对温度传感器的感应信号进行采集;

10.位置检测开关电连接至继电器,位置检测开关通过继电器向单片机的i/o口发送

信号;

11.触摸屏和位置检测开关安装在机体表面处,触摸屏与单片机进行串口通信,触摸屏用于对外交互,位置检测开关的一端位于加热区域;

12.蜂鸣器安装在机体的表面处,蜂鸣器用于收到单片机的触发信号时发出提示声音。

13.通过调压器、温度传感器、变送单元、单片机和加热组件形成一个反馈回路,能够根据加热区域的温度情况实时调节,将加热温度维持恒定,通过继电器、位置检测开关、单片机形成反馈路径,通过位置检测开关将检测到的信号传递至单片机,再输出相应的信号,通过触摸屏能够向单片机中输入数据,进行交互,通过蜂鸣器能够对工作人员进行提示;该设备将加热组件和控制模块的分隔开,操作更加便捷,携带更加方便。通过位置检测开关取代了传统脚踏板开启方式,提高设备使用效率;同时,通过控制模块自动控制温度,对不同规格和型号的焊锡环加热温度进行精确控制,提高焊锡环的加热合格率,避免了操作工程中的人员主观判断,提高了焊锡环的加工规范性和加工质量一致性。

14.在本发明较佳的实施方案中,上述单片机内预设有目标温度,单片机通过将采集的温度与目标温度进行对比,向调压器输出调高或调低信号;通过单片机与调压器,能够对加热区域的温度进行控制,对不同规格和型号焊锡环的加热温度进行精确控制,提高不同规格和型号焊锡环加热后的合格率。

15.在本发明较佳的实施方案中,上述单片机内置有标定模块、常规模块和参数库,参数库用于保存标定模块输入的温度调节信号和工作时长信号的工艺参数,标定模块通过触摸屏新增、修改或删除工艺参数;常规模块用于调用参数库保存的温度调节信号和工作时长信号的工艺参数;通过调用工艺参数,对焊锡环的加热温度、加热时长进行精确控制,减少传统设备在使用过程中操作人员对焊锡环热缩结果的主观判断,从而保证焊锡环热缩质量,降低对操作人员的要求,提高焊锡环热缩质量的一致性。

16.在本发明较佳的实施方案中,上述加热组件包括灯源、聚光杯和滤镜,机体侧面开设有安装加热组件的安装口,灯源和聚光杯设在机体内,灯源部分通过聚光杯罩住,聚光杯连接在安装口处,滤镜设在安装口处且位于聚光杯的口径增大的方向;通过灯源提供加热源,通过聚光杯对光源发出的热光进行汇聚,通过滤镜能够过滤掉其他光波,保留加热效率最高的红外光,提高加热效率。

17.在本发明较佳的实施方案中,上述加热组件还包括弹性挡圈和挡片,滤镜通过弹性挡圈固定在安装口,挡片连接在安装口处的机体外侧,且挡片盖住滤镜,挡片开设有透光槽或透光缝;通过弹性挡圈便于滤镜的轴向定位和安装,通过挡片能够定宽度地透过热光,限制光辐射面积。

18.在本发明较佳的实施方案中,上述加热组件还包括灯座、冷却风扇和定位件,灯座和冷却风扇安装在机体内,灯座用于安装灯源,冷却风扇的出风口朝向灯源,冷却风扇与电源连接,定位件设在加热区域,定位件具有卡住待加工焊锡环的卡槽;通过灯座便于灯源固定,通过冷却风扇能够对灯源进行降温,避免工作温度过高,通过定位件引导焊锡环放入加热区域的指定位置,辅助定位。

19.在本发明较佳的实施方案中,上述加热组件还包括加热腔体,加热腔体连接在安装口处的机体外部,加热腔体呈弧形罩状,加热腔体的内侧面为镜面或通过打磨抛光为镜

面,加热腔体和挡片之间为加热区域,加热腔体的内侧朝向加热区域;通过加热腔体将热光反射、汇聚到焊锡环背光一侧,加热焊锡环背面,能够将焊锡环表面全部覆盖,提高了加热效率。

20.在本发明较佳的实施方案中,上述机体包括设备壳体、把手、隔离保护罩和电源接口,设备壳体的上部分用于安装加热组件,设备壳体的下部分用于安装控制模块和电源接口,把手连接在设备壳体外,隔离保护罩连接在安装口旁的设备壳体外,隔离保护罩呈弧形板状,隔离保护罩位于加热腔体的外侧;通过把手方便携带,通过设备壳体,为设备提供支撑结构和外部保护,通过隔离保护罩,为加热区域外围提供防护,对加热区域进行物理隔离,防止操作者误触烫伤,通过电源接口为设备提供交流电接口。

21.一种电缆焊锡环自动加热设备的使用方法,使用上述的电缆焊锡环自动加热设备,单片机内置有计时模块,其包括以下步骤:

22.s1、通过触摸屏选择标定模块,输入各规格型号的焊锡环的工艺参数;

23.s2、根据待加工焊锡环的规格型号,通过触摸屏选择常规模块,确定加工的工艺参数,工艺参数保存在单片机;

24.s3、单片机调用步骤s2中的工艺参数,将温度调节信号输出至调压器,加热组件开始工作;

25.s4、通过触摸屏读取实时温度,当温度达到预设值后,温度传感器将温度信号通过变送单元反馈至单片机,单片机通过将采集的温度值与温度调节信号对应的温度值比较,调用闭环控制算法计算出加热功率并将对应的温度调节信号输出至调压器,通过调压器控制光源的输出功率,保持加热温度恒定;

26.s5、将待加工焊锡环放置在加热区域的指定位置,位置检测开关检测到待加工焊锡环放置到位后,反馈至单片机,通过单片机的计时模块计时,加热达到工作时长后,蜂鸣器触发,取出加热后的焊锡环。

27.s6、重复步骤s2-s5,对不同规格的待加工焊锡环进行加热,或重复步骤s5对下一个同规格的待加工焊锡环进行加热。

28.通过标定模块,能够方便对各规格焊锡环进行工艺参数的标定、储存,通过常规模块对不同焊锡环的工艺参数进行选择和使用,通过单片机、温度传感器、变送单元和调压器能够将加热区域的温度调节到预设温度并保持恒定,通过位置检测开关检测焊锡环的放置,通过单片机、蜂鸣器提示操作人员加热完毕;能够将采集的温度和设定温度进行比较,并输出光源的温度调节信号,调节光源功率,实现了加热区域的温度与目标温度保持动态一致,通过标定模块和常规模块,该设备具有两种工作模式,可对焊锡环的工艺参数进行修改、删除和新增,具有设定和选择工艺参数的功能。

29.在本发明较佳的实施方案中,上述电缆焊锡环自动加热设备的使用方法,步骤s5具体为:

30.位置检测开关检测到待加工焊锡环放置到位后输出信号至继电器吸合,继电器将位置信息发送至单片机,单片机向计时模块发送工作时长信号,计时模块工作完毕后反馈至单片机,同时单片机触发蜂鸣器,最后取出加热后的焊锡环;通过位置检测开关能够确定焊锡环是否放置到位,通过计时模块实现对工作时长的控制,以达到预设的工作时长,降低了对操作人员的要求,标准化、规范化进行操作。

31.与现有技术相比,本发明的有益效果:

32.1、该设备能够根据加热区域的温度情况实时调节,将加热温度维持恒定,能够检测焊锡环是否安装到位,通过触摸屏能够与设备进行交互,同时能够进行提示;该设备将加热组件和控制模块的分隔开,操作更加便捷,携带更加方便。通过位置检测开关取代了传统脚踏板开启方式,提高设备使用效率;同时,通过控制模块自动控制温度,对不同规格和型号的焊锡环加热温度进行精确控制,提高焊锡环的加热合格率,避免了操作工程中的人员主观判断,提高了焊锡环的加工规范性和加工质量一致性。

33.2、该方法能够提供两种工作模式,通过标定模块,能够方便对各规格焊锡环进行工艺参数的标定、储存,通过常规模块对不同焊锡环的工艺参数进行选择和使用;能够将采集的温度和设定温度进行比较,并输出光源的温度调节信号,调节光源功率,实现了加热区域的温度与目标温度保持动态一致,使用方法降低了对操作人员的要求,提高了焊锡环热缩质量的一致性,保证了焊锡环的热缩质量,提高了焊锡环加热的合格率。

附图说明

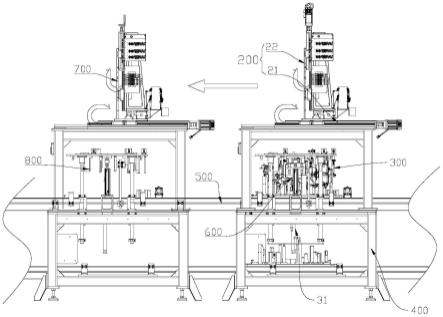

34.图1为本发明电缆焊锡环自动加热设备的外部示意图;

35.图2为本发明电缆焊锡环自动加热设备的内部示意图;

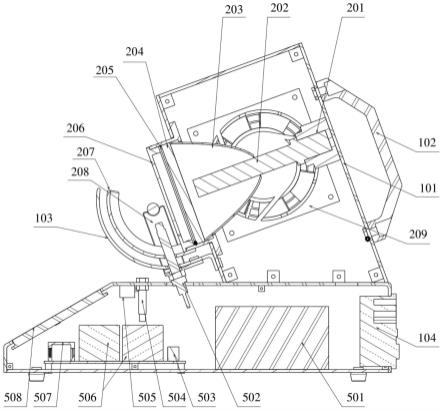

36.图3为本发明电缆焊锡环自动加热设备的结构示意图;

37.图4为本发明电缆焊锡环自动加热设备的控制模块示意图;

38.图5为本发明电缆焊锡环自动加热设备的使用方法流程图;

39.图中标记:1-机体;101-设备壳体;102-把手;103-隔离保护罩;104-电源接口;2-加热组件;201-灯座;202-光源;203-聚光杯;204-滤镜;205-弹性挡圈;206-挡片;207-加热腔体;208-定位件;209-冷却风扇;3-待加工焊锡环导线;4-待加工焊锡环;5-控制模块;501-调压器;502-温度传感器;503-继电器;504-位置检测开关;505-蜂鸣器;506-直流电源;507-单片机;508-触摸屏;509-变送单元。

具体实施方式

40.下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,本实施例中所述的“上”、“下”、“左”、“右”等位置关系,仅限于该实施例或附图所示,不代表该设备的必然实施方式,凡基于本发明内容所实现的技术均属于本发明的范围。

41.实施例1

42.请参照图1和图2,本实施例提供一种电缆焊锡环自动加热设备,其包括机体1、加热组件2和控制模块5,机体1包括设备壳体101、把手102、隔离保护罩103和电源接口104,加热组件2包括灯座201、光源202、聚光杯203、滤镜204、弹性挡圈205、挡片206、加热腔体207、定位件208和冷却风扇209,控制模块5包括调压器501、温度传感器502、继电器503、位置检测开关504、蜂鸣器505、直流电源506、单片机507、触摸屏508和变送单元509;通过调压器501、温度传感器502、变送单元509、单片机507和加热组件2形成一个反馈回路,能够根据加热区域的温度情况实时调节,将加热温度维持恒定,通过继电器503、位置检测开关504、单片机507形成反馈路径,通过位置检测开关504将检测到的信号传递至单片机507,再输出相

应的信号,通过触摸屏508能够向单片机507中输入数据,进行交互,通过蜂鸣器505能够对工作人员进行提示;该设备将加热组件2和控制模块5的分隔开,操作更加便捷,携带更加方便。通过位置检测开关504取代了传统脚踏板开启方式,提高设备使用效率;同时,通过控制模块5自动控制温度,对不同规格和型号的焊锡环加热温度进行精确控制,提高焊锡环的加热合格率,避免了操作工程中的人员主观判断,提高了焊锡环的加工规范性和加工质量一致性。

43.机体1为设备提供支撑结构和外部保护,设备壳体101分为上下两部分,设备壳体101的上部分设为倾斜的箱体状,其纵截面呈梯形,倾斜角度为70

°

,也可设置其他45

°

~70

°

的其他倾斜角度,设备壳体101的下部分也为箱体状,设备壳体101的下部分的一端设为30

°

的倾斜面,该倾斜面用于安装触摸屏508,本实施例中,设备壳体101上部分的底部通过螺钉固定在设备壳体101下部分的顶部,设备壳体101的上部分的左侧和右侧均为相互平行的倾斜面,其中,设备壳体101的上部分左侧与设备壳体101的顶面之间呈70

°

角,在设备壳体101的上部分左侧开设加热组件2的安装口,在设备壳体101的上部分右侧安装把手102,把手102通过螺栓与设备壳体101的上部分连接,设备壳体101另外的前后两侧开设有用于通风的多排通风槽,设备壳体101的下部分内部用于安装控制组件,其中,触摸屏508置于设备壳体101的下部分的倾斜面处,而电源接口104设在设备壳体101的下部分另一侧面处;而隔离保护罩103连接在安装口旁的设备壳体101外,隔离保护罩103呈弧形板状,整体形状为圆柱形侧面的一部分,隔离保护罩103的一端呈弯折状,并通过螺钉固定在设备壳体101的上部分左侧,其开口朝向斜上方,面向加热区域,位于加热腔体207的外侧;通过把手102方便携带,通过设备壳体101,通过隔离保护罩103,为加热区域外围提供防护,对加热区域进行物理隔离,防止操作者误触烫伤,通过电源接口104为设备提供交流电接口。

44.请参照图3,本实施例中,加热组件2安装在设备壳体101开设的安装口处,灯座201、光源202、聚光杯203和冷却风扇209设在设备壳体101的上部分内部,设备壳体101上部分的前侧内壁安装冷却风扇209,冷却风扇209的出风口朝向灯源,冷却风扇209通过电源接口104与电源连接,通过冷却风扇209能够对灯源进行降温,避免工作温度过高,灯座201固定在设备壳体101上部分的右侧内壁处,灯源固定在灯座201上,灯源的部分向安装口处延伸,光源202为大功率卤素灯,其为辐射光源202,卤素灯的供电为单相交流电,利用卤素灯辐射的热能对焊锡环进行加热,聚光杯203呈罩状,聚光杯203的内壁为旋转抛物面,其口径一端大另一端小,聚光杯203口径较大的一端带有法兰盘,通过法兰盘连接在安装口处,灯源从其口径较小一端延伸至聚光杯203内,灯源部分通过聚光杯203罩住,聚光杯203的内壁打磨成镜面,光源202中心位置位于聚光杯203的镜面焦点附近,这样能够对光源202发出的热光进行汇聚;滤镜204设在安装口处且位于聚光杯203的口径增大的方向,滤镜204的大小略小于安装口,滤镜204的外周一圈通过弹性挡圈205固定在安装口处,弹性挡圈205为用于轴向定位的多圈金属螺旋挡圈,通过弹性挡圈205便于滤镜204的轴向定位和安装,滤镜204为红外滤镜,采用微晶玻璃或涂层剥离,根据焊锡吸收光谱,透过焊锡高吸收率波段的红外光,过滤其他光,保证辐射能充分被焊锡吸收,减少线缆和焊锡胶环受热,保护线缆,提高热缩质量,保证焊锡加热效率的同时降低加热腔的亮度;挡片206连接在安装口处的机体1外侧,挡片206一侧的外缘设有内螺纹,安装口处的设备壳体101凸设有凸台,且凸台设有外螺纹,挡片206通过螺纹匹配方式连接在设备壳体101的上部分安装口处,且挡片206盖住滤镜

204,挡片206开设有贯穿两侧的透光槽或透光缝,通过挡片206能够定宽度地透过热光到加热区域,限制光辐射面积,减少待加工焊锡环导线3的加热。

45.本实施例中,隔离保护罩103设在加热腔体207的外侧,加热腔体207连接在安装口处的机体1外部,加热腔体207呈弧形罩状,其为半开放球形金属罩,加热腔体207的内侧面为镜面或通过打磨抛光为镜面,加热腔体207和挡片206之间为加热区域,加热腔体207的内侧朝向加热区域,通过加热腔体207将热光反射、汇聚到焊锡环背光一侧,加热焊锡环背面,能够将焊锡环表面全部覆盖,提高了加热效率;定位件208设在加热区域,定位件208呈u形板状,加热区域位于u形之间,在定位件208的板两端处设有卡住待加工焊锡环4的卡槽,待加工焊锡正好用于卡在该卡槽内,通过定位件208引导焊锡环放入加热区域的指定位置,辅助定位,避免划伤电缆。

46.请参照图4,本实施例中,直流电源506分别为单片机507、温度传感器502、变送单元509、触摸屏508、位置检测开关504、继电器503和蜂鸣器505供电,其中,位置检测开关504包括位置检测开关504-1和位置检测开关504-2,继电器503包括继电器503-1和继电器503-2,而电源接口104对外连接电源,调压器501、直流电源506和冷却风扇209通过电源接口104接通电源,电源接口104包括开关、保险丝和插座,给设备交流供电,直流电源506为ac-dc电源器件,包括ac-dc1电源器件506-1和ac-dc2电源器件506-2,调压器501、继电器503、蜂鸣器505、触摸屏508、变送单元509分别与单片机507电连接,温度传感器502与变送单元509电连接,位置检测开关504与继电器503电连接,单片机507为焊锡环自动加热设备的信号采集及核心控制单元,温度传感器502为热电偶温度传感器502,实时检测加热区域的辐射温度,变送单元509为将热电偶温度传感器502输出信号的进行调理放大的硬件电路,位置检测开关504为光电感应传感器,检测焊锡环是否放入到位,继电器503为接近开关输出信号的电平转换器件,向单片机507发送开关信号,调压器501为功率igbt器件,接收单片机507输出的温度调节信号,调节光源202输入电压,进而调节加热区域内的温度,触摸屏508为液晶显示屏,显示人机交互界面,实现焊锡环自动加热设备信息显示和数据输入,蜂鸣器505为集成有驱动电路的有源蜂鸣器。

47.调压器501、温度传感器502、变送单元509、单片机507和加热组件2形成一个反馈回路,加热组件2与调压器501电连接,调压器501通过接收单片机507的信号,对应调节卤素灯的输入功率,温度传感器502电连接至变送单元509,且温度传感器502置于加热区域内,单片机507通过变送单元509对温度传感器502的感应信号进行采集,能够根据加热区域的温度情况实时调节,将加热温度维持恒定;触摸屏508和位置检测开关504安装在机体1表面处,触摸屏508与单片机507进行串口通信,通过触摸屏508能够向单片机507中输入数据,用于对外交互;位置检测开关504与继电器503各设为2个,分别位于设备壳体101的下部分的两侧,温度传感器502的一端位于加热区域,温度传感器502与设备壳体101的下部分固定,温度传感器502的一端延伸至定位件208u形板结构之间,其另一端置于设备壳体101的下部分内;继电器503、位置检测开关504、单片机507形成反馈路径,位置检测开关504电连接至继电器503,位置检测开关504通过继电器503向单片机507的i/o口发送信号,通过位置检测开关504能够检测到待加工焊锡环4是否放置到位,检测到时,位置检测开关504输出信号控制继电器503吸合,继电器503吸合后,将发送位置信号到单片机507;蜂鸣器505安装在设备壳体101的内表面处,蜂鸣器505用于收到单片机507的触发信号时发出提示声音,通过蜂鸣

器505能够对工作人员进行提示。

48.本实施例中,单片机507内集成有温度闭环控制的pid算法,用于调节控制加热区域温度,单片机507内预设有目标温度值,单片机507通过将采集的温度与目标温度进行对比,向调压器501输出调高或调低信号,具体地,单片机507通过变送单元509实时采集温度传感器502检测到的温度信号,将采集到的温度信号与设定的目标温度进行比较、计算后,输出信号控制调压器501调节光源202的输入功率,实现加热区域内温度与目标温度动态一致,通过单片机507与调压器501,能够对加热区域的温度进行控制,对不同规格和型号焊锡环的加热温度进行精确控制,提高不同规格和型号焊锡环加热后的合格率。单片机507内置有标定模块、常规模块和参数库,参数库用于保存标定模块输入的温度调节信号和工作时长信号的工艺参数,其中标定模块和常规模块在触摸屏508的人机交互界面上进行显示,分别显示为标定模式、常规模式,标定模块通过触摸屏508新增、修改或删除工艺参数,常规模块用于调用参数库保存的温度调节信号和工作时长信号的工艺参数;单片机507通过调用工艺参数,对焊锡环的加热温度、加热时长进行精确控制,减少传统设备在使用过程中操作人员对焊锡环热缩结果的主观判断,从而保证焊锡环热缩质量,降低对操作人员的要求,提高焊锡环热缩质量的一致性。

49.实施例2

50.请参照图5,本实施例提供一种电缆焊锡环自动加热设备的使用方法,采用实施例1中的电缆焊锡环自动加热设备,单片机507内置有计时模块,其包括以下步骤:

51.s1、通过触摸屏508选择标定模块,输入各规格型号的焊锡环的工艺参数,工艺参数包括焊锡环热缩所需加热温度和加热时长,分别对应单片机507的温度调节信号和工作时长信号,通过试验测试不同规格和型号焊锡环所需热缩时间和温度,并将试验所得工艺参数输入至焊锡环自动加热设备中;

52.s2、根据待加工焊锡环4的规格型号,通过触摸屏508选择常规模块,确定加工的工艺参数,工艺参数保存在单片机507;

53.s3、点击触摸屏508上的启动按钮,单片机507调用步骤s2中的工艺参数,将温度调节信号输出至调压器501,加热组件2开始工作,等加热区域内的温度达到预设的目标值后,蜂鸣器505发出提示;

54.s4、通过触摸屏508读取实时温度,当温度达到预设值后,温度传感器502将温度信号通过变送单元509反馈至单片机507,单片机507通过将采集的温度值与温度调节信号对应的温度值比较,调用闭环控制算法计算出加热功率并将对应的温度调节信号输出至调压器501,通过调压器501控制光源202的输出功率,保持加热温度恒定;

55.s5、将待加工焊锡环4放置在加热区域的指定位置,具体地,将待加工焊锡环4串入导线,并将待加工焊锡环导线3置于定位件208的凹槽中,引导并移动焊锡环放入加热区域的指定位置,位置检测开关504是通过人操作来感应的,焊锡环放置到位后,操作人员用手接近位置检测开关504,表明放置到位,位置检测开关504检测到待加工焊锡环4放置到位后,输出信号至继电器503吸合,继电器503将位置信息发送至单片机507,实现检测情况反馈至单片机507,单片机507向计时模块发送工作时长信号,单片机507内置的计时模块工作,加热达到工作时长后,计时模块工作完毕后反馈至单片机507,同时单片机507触发蜂鸣器505,取出加热后的焊锡环;通过位置检测开关504能够确定焊锡环是否放置到位,通过计

时模块实现对工作时长的控制,以达到预设的工作时长,降低了对操作人员的要求,标准化、规范化进行操作。

56.s6、重复步骤s2-s5,对不同规格的待加工焊锡环4进行加热,或重复步骤s5对下一个同规格的待加工焊锡环4进行加工。

57.通过标定模块,能够方便对各规格焊锡环进行工艺参数的标定、储存,通过常规模块对不同焊锡环的工艺参数进行选择和使用,通过单片机507、温度传感器502、变送单元509和调压器501能够将加热区域的温度调节到预设温度并保持恒定,通过位置检测开关504检测焊锡环的放置,通过单片机507、蜂鸣器505提示操作人员加热完毕;能够将采集的温度和设定温度进行比较,并输出光源202的温度调节信号,调节光源202功率,实现了加热区域的温度与目标温度保持动态一致,通过标定模块和常规模块,该设备具有两种工作模式,可对焊锡环的工艺参数进行修改、删除和新增,具有设定和选择工艺参数的功能。

58.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。