1.本发明涉及汽车空调加工技术领域,尤其涉及壳体锁附机构。

背景技术:

2.汽车空调是实现对车厢内空气进行制冷、加热、换气和空气净化的装置,它可以为乘车人员提供舒适的乘车环境,降低驾驶员的疲劳强度,提高行车安全性。汽车空调一般包括壳体,位于壳体内的过滤器、冷凝器、风门等部件。壳体一般由上壳和下壳组成,当过滤器、冷凝器、风门安装到位后,将上壳和下壳锁附,完成壳体的固定。壳体通常为塑料件,在组装和运输过程中,上壳和下壳之间容易产生偏移和变形,影响锁附效果。

技术实现要素:

3.为克服上述缺点,本发明的目的在于提供壳体锁附机构,能在锁螺丝过程中,对壳体的上壳和下壳进行导正,提高壳体锁螺丝的精度。同时避免螺丝掉落到壳体内,提高壳体良率。

4.为了达到以上目的,本发明采用的技术方案是:壳体锁附机构包括工装,所述工装用于壳体的放置;锁螺丝装置,所述锁螺丝装置用于对壳体进行锁螺丝;导正装置,所述导正装置和锁螺丝装置对应设置,所述导正装置包括盖板,所述盖板位于工装和锁螺丝装置之间且能覆盖壳体,所述盖板在驱动组件作用上下移动以靠近或远离壳体,所述盖板上设置有粗导正组件、精导正组件和螺丝导向组件,所述粗导正组件用于对壳体进行初步对准,所述精导正组件对壳体进行精准对准,所述螺丝导向组件能与壳体的螺丝孔处抵接,且螺丝能穿过所述螺丝导向组件锁紧在螺丝孔内。

5.本发明的有益效果在于:增设一个导正装置,通过粗导正组件和精导正组件配合,对壳体进行精准导正,提高锁螺丝精度。而盖板的设置,配合螺丝导向组件,螺丝从螺丝导向组件内导入到壳体的螺丝孔,避免锁螺丝装置在搬运螺丝过程中,螺丝掉落,造成壳体不良。当螺丝掉落到导向组件中也能很容易的取出,避免的传统的锁附方式螺丝掉入找不到,导致产品不良。

6.进一步来说,所述精导正组件与螺丝导向组件均设置有若干个,且所述精导正组件与螺丝导向组件的数量之和与壳体的螺丝孔相同,相邻的两个所述螺丝孔别与精导正组件和螺丝导正组件对应。精导正组件巧妙的利用螺丝孔完成壳体的精准对准,而对其他螺丝孔完成螺丝的锁紧。精导正组件和螺丝导正组件的交叉设置,让壳体在保证对准精度的同时,能对壳体进行一半螺丝的锁紧。

7.进一步来说,每个所述精导正组件包括能与盖板同步升降的固定杆、升降杆和检测器,所述固定杆固定在盖板上,所述升降杆穿设在固定杆内,并能沿所述升降杆上下移动,所述升降杆的下端能延伸入螺丝孔内,所述检测器用于检测升降杆相对固定杆的移动距离。若壳体对准了,则升降杆能伸入螺丝孔内,否则壳体会推动升降杆相对固定杆上移,当检测器检测到升降杆上移超过阈值时,与检测器连接的警报器报警,可人工对准壳体。

8.进一步来说,所述精导正组件还包括弹簧,所述弹簧套设在升降杆外且两端分别与固定杆和升降杆抵接,所述弹簧在升降杆相对固定杆向上移动时,处于持续压缩状态。弹簧一方面起到缓冲作用,减少升降杆在下移过程中对壳体的冲击,避免损坏壳体,另一方面为升降杆的快速复位提供动力。

9.进一步来说,每个所述螺丝导向组件均包括导向杆,所述导向杆固定在盖板上,所述导向杆内限定形成上下导通的导向通道,所述盖板上开设有与导向通道对应的进料口。螺丝从进料口进入,沿导向通道滑入螺丝孔内。螺丝不会掉落到壳体的其他地方,若螺丝从锁螺丝装置上掉落时,也只能落在导向通道内,可通过磁铁将螺丝从导向通道内吸出,以重复使用,避免的传统的锁附方式螺丝掉入找不到,导致产品不良。

10.进一步来说,所述粗导正组件包括若干能与壳体侧面抵接的导向块,所述导向块与盖板的下端面固定,所述导向块在下移过程中,能推动所述壳体的上壳移动,将壳体的上壳与壳体的下壳进行初步对准。

11.进一步来说,所述导向块设置有四个,所述壳体的上壳限定在四个所述导向块之间,四个所述导向块从上壳的不同侧面对上壳进行导正。四个导向块从上壳的不同侧面对上壳进行导正,导向块的数量越多,对上壳的导正精度越好。

12.进一步来说,每个导正块上均设置有一个倾斜面,所述倾斜面设置在导正块朝向上壳的一侧,且所述倾斜面自上而下朝向远离上壳的一侧倾斜。导正块在下移过程中,倾斜面首先接触上壳的侧边,然后通过倾斜面推动上壳移动。

13.进一步来说,所述锁螺丝装置和导正装置均设置在立架上,所述立架上还设置有输送链条,所述输送链条用于输送工装。

14.进一步来说,所述锁螺丝装置包括三轴移动平台和螺丝枪,所述三轴移动平台固定在立架上且位于导正装置上方,所述螺丝枪设置在三轴移动平台上。

附图说明

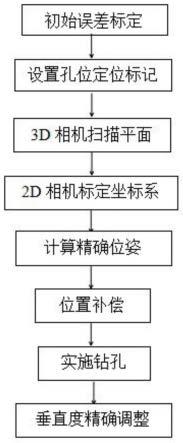

15.图1为本发明实施例的侧示图;

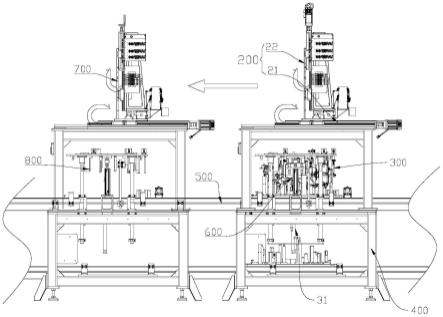

16.图2为本发明实施例中导正装置的立体结构示意图;

17.图3为本发明实施例中导正装置的另一角度立体结构示意图及其局部放大图;

18.图4为本发明实施例中导正装置的剖视图;

19.图5为本发明实施例中导向块的立体结构示意图;

20.图6为本发明实施例中顶升装置的结构示意图;

21.图7为本发明实施例中壳体的结构示意图。

22.图中:

23.100、工装;200、锁螺丝装置;300、导正装置;400、立架;500、输送链条;600、壳体;700、锁螺丝装置二;800、导正装置二

24.11、盖板;111、进料口;12、驱动组件;13、粗导正组件;131、导向块;1311、倾斜面;14、精导正组件;141、固定杆;142、升降杆;143、检测器;144、弹簧;15、螺丝导向组件;151、导向杆;152、导向通道;16、压杆;

25.21、三轴移动平台;22、螺丝枪;

26.31、顶升装置;311、顶升驱动件;312、顶起板;313、固定板

27.41、上壳;42、下壳。

具体实施方式

28.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

29.参照附图7所示,壳体600通常包括上壳41和下壳42,上壳41和下壳42上下对接后,需要通过两者边沿共同设置的螺丝实现固定。上壳41和下壳42的边沿间隔设置有多个对应设置的螺丝孔,当螺丝固定在螺丝孔内时,即实现了上壳41和下壳42的固定。

30.参见附图1所示,本发明的壳体锁附机构,用于对壳体600进行螺丝锁附。壳体锁附机构包括工装100、锁螺丝装置200和导正装置300,工装100用于壳体600的放置,锁螺丝装置200和导正装置300对应设置,锁螺丝机构用于对壳体600进行锁螺丝。导正装置300用于对壳体600进行对准并对螺丝进行导向。

31.参见附图7所示,壳体600放置在工装100上后,下壳42的位置是完全固定的,但上壳41是盖合在下壳42上,上壳41可能会产生偏移,对锁附产生影响。因此,导正装置300的对准就是将壳体600的上壳41和下壳42对准。

32.参见附图2所示,导正装置300包括盖板11,盖板11位于工装100和锁螺丝装置200之间且能覆盖壳体600,盖板11在驱动组件12作用上下移动以靠近或远离壳体600。盖板11上设置有粗导正组件13、精导正组件14和螺丝导向组件15。粗导正组件13用于对壳体600进行初步对准,精导正组件14对壳体600进行精准对准。螺丝导向组件15能与壳体600的螺丝孔处抵接,且螺丝能穿过螺丝导向组件15锁紧在螺丝孔内。

33.粗导正组件13和精导正组件14配合,对壳体600进行精准导正,挺好锁螺丝精度。而盖板11的设置,配合螺丝导向组件15,螺丝从螺丝导向组件15内导入到壳体600的螺丝孔,处避免锁螺丝装置200在搬运螺丝过程中,螺丝掉落,造成壳体600不良。

34.粗导正组件13包括若干能与壳体600侧面抵接的导向块131,导向块131与盖板11的下端面固定。盖板11在下移过程中,能带动导向块131下移,导向块131在下移过程中,能推动壳体600的上壳41移动,将上壳41与下壳42进行初步对准。

35.在一个实施例中,导向块131设置有四个,上壳41限定在四个导向块131之间,四个导向块131从上壳41的不同侧面对上壳41进行导正。当然导向块131也不限定为四个,也可在上壳41的每个侧边均对应设置一个或多个导向块131。导向块131的数量越多,对上壳41的导正精度越好。

36.在一个实施例中,参见附图5所示,导正块上设置有一个倾斜面1311,倾斜面1311设置在导正块朝向上壳41的一侧,且倾斜面1311自上而下朝向远离上壳41的一侧倾斜,倾斜面1311的下端面与导正块的下端面齐平。

37.导正块在下移过程中,倾斜面1311首先接触上壳41的侧边,然后通过倾斜面1311推动上壳41移动。所有导正块的倾斜面1311都是下端远离上壳41,因此导正块在下移过程中,倾斜面1311下端之间的空间首先大于上壳41,然后导正块在逐步下移过程中,倾斜面1311推动上壳41。

38.精导正组件14与螺丝导向组件15均设置有若干个,且精导正组件14与螺丝导向组件15的数量之和与螺丝孔相同,相邻的两个螺丝孔别与精导正组件14和螺丝导正组件对

应。精导正组件14能插入其对应的螺丝孔内,一个精导正组件14插入一个螺丝孔内,相邻的两个螺丝孔内通过螺丝导向组件15导入螺丝锁紧,提高壳体600锁附的精度。

39.参照附图3和4所示,每个精导正组件14均包括固定杆141、升降杆142和检测器143,固定杆141固定在盖板11上,升降杆142穿设在固定杆141内,并能沿升降杆142上下移动。升降杆142能与固定杆141同步下移,并能延伸入螺丝孔内。若壳体600片偏移较大,能升降杆142在下移过程中无法伸入螺丝孔内,则在盖板11继续下降过程中,升降杆142会沿着固定杆141上移。检测器143固定在盖板11上,并与升降杆142对应设置。检测器143用于检测升降杆142相对固定杆141的移动距离,当检测到升降杆142的移动距离超过设定阈值时,则说明壳体600没有对准,进行报警。

40.精导正组件14还包括弹簧144,弹簧144套设在升降杆142外且两端分别与固定杆141和升降杆142抵接,弹簧144在升降杆142相对固定杆141向上移动时,处于压缩状态。弹簧144的设置,一方面实现升降杆142与壳体600的弹性接触,起到缓冲作用,避免对壳体600和升降杆142造成损伤。另一方面,由于升降杆142在上移过程中压缩弹簧144,弹簧144能对升降杆142的快速复位提供弹力。

41.参见附图4所述,固定杆141为固定在盖板11上的杆状结构,其内限定形成上下导通的滑动腔。升降杆142与固定杆141同轴设置,包括穿设在滑动腔内的滑杆部,滑杆部上端穿过固定杆141固定有能与固定杆141端部抵接的第一限位块,第一限位块避免升降杆142从固定杆141内滑落。滑杆部的外壁沿其周向还还设置有第二限位环。弹簧144套接在位于第二限位环和固定杆141之间的滑杆部外,弹簧144一端与固定杆141的端部抵接,另一端与第二限位环抵接。

42.参见附图3所示,检测器143为电感式接近传感器,电感式接近传感器固定在盖板11的上端面,且电感式接近传感器与升降杆142在竖直面上留有间隙。当壳体600偏差较大时,升降杆142无法插入螺丝孔内,则壳体600会推动升降杆142上移,当升降杆142上移到电感式接近传感器位置时,电感式接近传感器发出警报,提醒壳体600偏差较大,无法进行螺丝锁附。

43.在一个实施例中,检测器143通过固定架固定在盖板11上,且检测器143在竖直方向上位置可调。固定架固定在盖板11上,固定架上沿竖直方向开设有滑槽,检测器143能沿滑槽上下滑动。滑槽的设置,便于根据实际需要调节检测器143的位置,当检测器143调节到位后,通过螺栓固定在固定架上。

44.参照附图4所示,每个螺丝导向组件15均包括导向杆151,导向杆151固定在盖板11上,导向杆151内限定形成上下导通的导向通道152,盖板11上开设有与导向通道152对应的进料口111。锁螺丝装置200能带动螺丝从进料口111进入,沿导向通道152下移,锁紧在螺丝孔内。导向杆151的设置,让锁螺丝装置200在移动螺丝时,不会将螺丝掉落在壳体600上,造成产品异常。及时螺丝掉落,也是掉落到导向通道152内,再将磁铁伸入导向通道152内,吸出螺丝即可,不会对壳体600的其他位置造成干扰。

45.导正装置300还包括若干压杆16,压杆16固定在盖板11上且能与壳体600上端面抵接。盖板11在下移到位后,压杆16抵靠在壳体600上端面,减少壳体600在锁附过程中的移动。

46.参见附图1所示,锁螺丝装置200和导正装置300均设置在立架400上,立架400上还

设置有输送链条500,工装100放置在输送链条500上,并能在输送链条500输送下移动到锁螺丝装置200和导正装置300的工作范围内。

47.驱动组件12包括固定在立架400上的第一驱动件,第一驱动件能推动盖板11上下移动。驱动组件12还包括固定在盖板11四个角处的导杆,立架400上固定有对导杆进行导向块131。

48.参见附图1所示,锁螺丝装置200包括三轴移动平台21和螺丝枪22,三轴移动平台21固定在立架400上,且位于导正装置300上方。螺丝枪22设置在三轴移动平台21上,并能在三轴移动平台21带动下在x\y\z三个轴向上移动。螺丝枪22调节位置,对准盖板11上的开口,带动螺丝进入导向通道152,并锁紧在螺丝孔内。

49.螺丝枪22包括锁丝机头,锁丝机头包括竖直通道和与竖直通道连通的倾斜通道,竖直通道内设置有与能使螺丝转动并下移的电批。螺丝从倾斜通道滑入竖直通道内,并能在电批推动下滑出竖直通道。竖直通道的底端设置有用于夹持螺丝的夹持机构,夹持机构能经螺丝限定在其内,防止螺丝掉落。

50.电批能在旋转驱动件作用下转动,旋转驱动件固定在一个升降驱动件上。

51.夹持装置包括两个与锁丝机头铰接的夹持爪,两个夹持爪在第二驱动件作用下同步反向摆动,两个夹持爪之间形成夹持腔,夹持腔与竖直通道导通。当两个夹持爪靠近时,螺丝落入夹持腔内,由于夹持腔的限位,螺丝不会掉落。电批外还套设有真空套筒,螺丝到夹持腔内,由真空套筒下移吸住螺丝,真空套筒和电批同步下移到螺丝锁附位置,批头再相对真空套筒下移进行锁附。

52.参见附图1所示,立架400上还设置有顶升装置31,顶升装置31用于将放置在输送链条500上的工装100顶起,脱离输送链条500。顶升装置31与导正装置300位置对应。

53.参见附图6所示,顶升装置31包括顶升驱动件311和能在顶升驱动件311驱动下升降的顶起板312,顶起板312能与工装100抵接,并推动工装100向上脱离输送链条500。顶升驱动件311固定在一个固定板313上,固定板313固定在立架400上。

54.参见附图1所示,壳体600锁附机构还包括设置对应设置在机架上的锁螺丝装置二700和导正装置二800,工装100在输送链条500作用下先在锁螺丝装置200和导正装置300处,完成壳体600一半螺丝的锁附,再移动到锁螺丝装置二700和导正装置二800处,完成可以另一半螺丝的锁附。

55.锁螺丝装置二700与锁螺丝装置200结构相同。而由于壳体600在锁螺丝装置200和导正装置300处,已完成一半螺丝锁附,壳体600的上壳41和下壳42已经对准,因此导正装置二800仅需对螺丝进行导向,避免螺丝掉落在壳体600上,影响产品质量。

56.导正装置二800仅包括盖板二、粗导正组件二和螺丝导向组件二,导正装置二800无需对壳体600进行精导正,盖板二和粗导正组件二分别与盖板11和导正组件结构相同,螺丝导向组件二与螺丝导向组件15结构相同,但与壳体600上没有锁螺丝的另一半螺丝孔对应设置。

57.本实施例的具体工作过程如下:工装100在输送装置输送下,到达导正装置300和锁螺丝装置200工作位置,顶升装置31顶起工装100,让工装100和壳体600脱离输送链条500。然后导正装置300的第一驱动件驱动盖板11下移,盖板11在下移过程中,通过粗导正组件13和精导正组件14将壳体600的上壳41和下壳42导正。偏差较大的壳体600,精导正组件

14的升降杆142会上移,触发检测器143报警,此时进行人工处理。而对于导正装置300导正通过的壳体600,锁螺丝装置200工作,进行壳体600上一半螺丝的锁附,螺丝在进入过程中通过螺丝导向组件15的导向通道152进入。由于盖板11的设置,避免锁螺丝装置200将螺丝掉落在壳体600上,同时由于导向通道152的设置,螺丝即使在锁附过程中脱落,也会掉落在导向通道152内,便于再次取出,不会出现难以寻找的情况。同时粗导正组件13和精导正组件14的配合,提高了壳体600锁附的精度。当壳体600在导正装置300和锁螺丝装置200处完成一半的螺丝锁附后,顶升装置31将工装100放回输送链条500上,工装100和壳体600在输送链条500输送下到达锁螺丝装置二700和导正装置二800的工作位置,完成壳体600另一半螺丝的锁附。

58.以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。