一种低应力可重复alsi管壳气密性封装模块开盖返工方法

技术领域

1.本发明属于电子产品开盖返工技术领域,具体涉及一种低应力可重复alsi管壳气密性封装模块开盖返工方法。

背景技术:

2.alsi材料由于重量轻、热膨胀系数与ltcc陶瓷基板匹配等优点,而广泛应用于微波模块气密性封装管壳。通常采用50al50si作为管壳,73al27si作为盖板,封装管壳与盖板之间采用激光焊接工艺实现气密性封装。当微波模块内部电路发生故障后,需要对微波模块进行开盖分析或返工修复。

3.alsi气密性封装管壳常用的开盖方法为立式铣削开盖,主要采用加工中心沿激光焊缝进行铣削,铣削轨迹可精确控制,理论上讲可保留完整的封装管壳结构,但实际上,由于73al27si的热导率比50al50si大,激光焊接凝固时,焊缝两侧凝固速度不一样,导致焊缝中存在较大的残余拉应力,尤其当alsi封装管壳尺寸较大时,残余应力更为突出,残余应力不消除,在开盖过程中,就很容易导致alsi管壳侧壁随机脆性开裂。此外,alsi封装管壳开盖铣削过程中,不得使用冷却液,以防止液体污染模块内部电路,结果导致金属碎屑粘刀严重,极其容易断刀,进而断刀瞬间的折断力也很容易导致alsi管壳侧壁崩裂。总之,alsi气密性封装管壳尤其是大尺寸管壳采用常规的立式铣削工艺进行开盖时,成品率很低,往往会因造成二次损伤缺陷而无法重复使用。因此,如何实现高成功率的alsi气密性封装模块的开盖返工,是一项封装工艺技术上的挑战。

技术实现要素:

4.有鉴于此,本发明提供了一种低应力可重复alsi管壳气密性封装模块开盖返工方法,能够消除激光焊缝中的残余应力,实现高成功率的alsi气密性封装模块的开盖返工。

5.本发明是通过下述技术方案实现的:

6.一种低应力可重复alsi管壳气密性封装模块开盖返工方法,所述alsi管壳气密性封装模块包括:alsi盖板和alsi管壳;所述alsi盖板通过焊接固定在alsi管壳的开口端,焊接处形成激光焊缝;

7.所述开盖返工方法的具体步骤如下:

8.步骤一,在所述alsi盖板的上表面铣削应力释放槽;

9.步骤二,沿alsi管壳和alsi盖板之间的激光焊缝进行铣削,形成铣削槽;当铣削深度达到铣削槽的内底面与alsi盖板下表面之间的距离为0.05mm-0.1mm时停止铣削;

10.步骤三,将alsi盖板翘起与alsi管壳分离,完成开盖。

11.进一步的,在步骤一中,所述应力释放槽位于alsi盖板中部区域并且距离激光焊缝边缘至少10mm,应力释放槽的深度为alsi盖板厚度的1/2至2/3,槽宽度为1.5mm-2mm;所述铣削应力释放槽采用矩形网格状交叉结构。

12.进一步的,在步骤一中,应力释放槽铣削时采用0.05mm的进刀量,所有应力释放槽

铣完0.05mm的深度后,将铣刀进刀0.05mm,再铣下一步,如此循环,直到完成应力释放槽的铣削。

13.进一步的,在步骤二中,在铣削过程采用立式干法铣削工艺进行开盖,即铣刀与alsi盖板相垂直,并且铣削过程中不使用冷却液。

14.进一步的,在步骤二中,在铣削过程采用立式交替步进扩槽铣削工艺进行开盖,即铣刀垂直于alsi盖板的表面,首先使铣刀的外边缘沿激光焊缝的中心线按照一定的进刀量铣削一圈,然后将铣刀向alsi盖板所在侧内移一定量后再按照相同的进刀量铣削一圈。

15.进一步的,所述alsi管壳气密性封装模块还包括射频连接器和控制/加电连接器,所述射频连接器和控制/加电连接器设置在alsi管壳的侧壁上,且射频连接器和控制/加电连接器均与alsi管壳内的微波电路电连接;

16.对所述alsi管壳气密性封装模块进行开盖返工前,采用铜胶带将射频连接器、控制/加电连接器的孔封住。

17.进一步的,在步骤一之前,将待开盖的alsi管壳采用热熔胶固定在数控加工中心的工作台面上。

18.进一步的,在步骤二中,在铣削过程,在不干涉铣刀运行轨迹的前提下,采用离子风机对准alsi管壳吹离子风,消除静电。

19.进一步的,在步骤三中,在将alsi盖板翘起之前,采用棉签棒蘸酒精将铣削槽内及alsi管壳侧壁多余的金属碎屑擦拭干净,在将alsi盖板翘起之后,采用金属镊子和硅胶棒将激光焊缝处残留的金属碎屑及alsi管壳内部掉落的金属碎屑清理干净。

20.有益效果:

21.(1)本发明采用先在alsi盖板表面铣削应力释放槽,可有效消除alsi管壳和alsi盖板在激光焊接过程中产生的残余拉应力,使得待开盖产品尽可能接近零应力状态,能够有效避免开盖时因应力不稳定而造成的alsi管壳随机脆性开裂,并最终导致产品报废的风险。

22.(2)本发明在铣削过程采用立式干法铣削工艺进行开盖,仅将alsi盖板铣削掉,而不破坏alsi管壳的原始结构尺寸,因此alsi管壳可继续重复使用,只需在模块内部电路修复完成后,采用新的盖板重新封盖即可,返工成本低。另外,干法铣削可避免铣削冷却液对模块内部微电路的损伤。

23.(3)本发明在铣削过程采用立式交替步进扩槽铣削工艺进行开盖,大大降低了铣削槽侧壁对铣刀的摩擦力,铣削过程中产生的alsi粉末状碎屑能够及时从铣槽中排出,大大降低了铣刀粘刀、断刀的风险,进而消除了alsi管壳因铣刀断刀而产生的不稳定脆性开裂,可保证铣削过程平稳进行,产品开盖返工合格率100%。

24.(4)本发明对所述alsi管壳气密性封装模块进行开盖返工前,采用铜胶带将射频连接器、控制/加电连接器的孔封住,能够防止铣削过程中多余物进入alsi管壳内部。

25.(5)本发明在将alsi盖板翘起之前,采用棉签棒蘸酒精将铣削槽内及alsi管壳侧壁多余的金属碎屑擦拭干净,在将alsi盖板翘起之后,采用金属镊子和硅胶棒将激光焊缝处残留的金属碎屑及alsi管壳内部掉落的金属碎屑清理干净,能够防止铣削过程中多余物进入alsi管壳内部。

26.综上,本发明采用alsi管壳气密性封装的模块开盖返工应采用干法铣削工艺,除

模块定位、静电防护、多余物防护等常规的操作外,在alsi盖板表面铣削网格状应力释放槽,可有效释放激光焊接封盖过程中焊缝处的残余应力;在对激光焊缝铣削开盖过程中,采用立式步进扩槽工艺,即铣刀垂直于alsi盖板表面,首先使铣刀外边缘沿alsi管壳和alsi盖板的激光焊缝中心线按照一定的进刀量铣削一圈,然后将铣刀向盖板一侧内移一定量(如铣刀半径的一半)后再按照相同的进刀量铣削一圈,以达到扩槽的目的,如此交替进行开盖,可有效降低铣削过程中粘刀、断刀、alsi管壳侧壁崩裂等风险。该开盖返工方法简单易行,具有开盖过程平稳、应力低、壳体结构及内部电路无损伤、不会对模块本身造成二次应力损伤、开盖后组件壳体结构完整、产品可重复使用进行再次封盖、成本低等一系列优点,可广泛应用于alsi管壳封装类微波模块的产品返工、返修及失效分析等。

附图说明

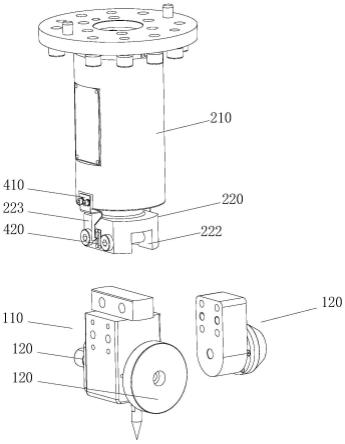

27.图1是本发明的alsi管壳气密性封装模块的整体示意图;

28.图2是本发明的alsi管壳气密性封装模块的爆炸示意图;

29.图3是本发明具体实施例的alsi盖板表面铣削应力释放槽的示意图;

30.图4是本发明具体实施例的铣削开盖整体示意图;

31.图5是本发明具体实施例的开盖时铣刀与激光焊缝的局部对位关系剖面图。

32.图6是本发明具体实施例的开盖时激光焊缝扩槽的局部剖面示意图。

33.其中,1-alsi盖板,2-alsi管壳,3-射频连接器,4-控制/加电连接器,5-应力释放槽,6-铣刀。

具体实施方式

34.下面结合附图并举实施例,对本发明进行详细描述。

35.本实施例提供了一种低应力可重复alsi管壳气密性封装模块开盖返工方法,以一个90mm

×

60mm

×

8mm尺寸的alsi管壳气密性封装模块为例,参见附图1-2,所述alsi管壳气密性封装模块为采用alsi材料作为气密性封装管壳的微波模块,包括:alsi盖板1、alsi管壳2、射频连接器3及控制/加电连接器4;

36.所述alsi管壳2为一个扁平型的矩形壳体,令矩形壳体的两个面积最大的表面分别为上表面和下表面,矩形壳体的上表面开口;alsi管壳2内腔承载有微波电路,alsi管壳2侧壁上设置有射频连接器3和控制/加电连接器4,射频连接器3和控制/加电连接器4均与alsi管壳2内的微波电路电连接;

37.所述alsi盖板1采用搭接方式安装在alsi管壳2的开口端,将alsi管壳2的开口封闭,且alsi盖板1和alsi管壳2通过激光焊接工艺实现气密性封装,装配后alsi盖板1的表面与alsi管壳2的上表面齐平,二者原始装配四边间隙均小于0.05mm,即alsi管壳2侧壁的内表面与alsi盖板1的侧面之间的缝隙均小于0.05mm;

38.所述alsi管壳2的侧壁厚度为0.9mm,便于实现alsi管壳2与alsi盖板1的激光焊接;所述激光焊接采用脉冲激光焊接,激光光斑直径0.6mm,焊接时,光斑中心点沿alsi盖板1和alsi管壳2的缝隙中心线运行,形成一圈矩形的激光焊缝,最终实现alsi盖板1和alsi管壳2焊接固连,alsi盖板1、alsi管壳2、射频连接器3及控制/加电连接器4封装组成alsi管壳气密性封装模块。

39.所述开盖返工在数控加工中心上完成,开盖返工方法的具体步骤如下:

40.步骤一,对所述alsi管壳气密性封装模块进行开盖返工前,采用铜胶带将射频连接器3、控制/加电连接器4的孔封住,防止铣削过程中多余物进入alsi管壳2内部;

41.步骤二,将待开盖的alsi管壳2采用热熔胶固定在数控加工中心的工作台面上,同时,工作台面及alsi管壳2与接地线良好连接;

42.步骤三,在所述alsi盖板1的上表面铣削应力释放槽5,应力释放槽5位于alsi盖板中部区域并且距离激光焊缝边缘至少10mm,应力释放槽的深度为alsi盖板1厚度的1/2至2/3,槽宽度为1.5mm-2mm;所述铣削应力释放槽5采用矩形网格状交叉结构,还可以采用十字型、丰字型或其他不规则形状;在本实施例中,参见附图3,根据alsi盖板1的具体形状,所述应力释放槽5采用2

×

3网格状结构,应力释放槽5的槽宽度1.5mm,槽深0.6mm,槽端部距离激光焊缝的中心线均为10mm;应力释放槽5铣削时采用0.05mm的进刀量,所有2

×

3应力释放槽铣完0.05mm的深度后,将铣刀进刀0.05mm,再铣下一步,如此循环,完成应力释放槽5的铣削;

43.步骤四,铣削开盖时,参见附图4,沿alsi管壳2和alsi盖板1之间的激光焊缝进行铣削,形成一圈矩形的铣削槽,同时保留原有完整的alsi管壳结构,即铣刀6位于alsi盖板1所在区域的边缘,铣刀6的外边缘对准但不能跨越原始alsi管壳2和alsi盖板1配合的缝隙位置;

44.在铣削过程采用立式干法铣削工艺进行开盖,即铣刀6与alsi盖板1相垂直,并且铣削过程中不得使用冷却液;

45.在铣削过程还同时采用立式步进扩槽铣削工艺进行开盖,参见附图5-6,即铣刀6垂直于alsi盖板1的表面,首先使铣刀6外边缘沿激光焊缝的中心线按照一定的进刀量(不应超过0.1mm)铣削一圈,然后将铣刀6向alsi盖板1所在侧内移一定量(如铣刀6半径的一半)后再按照相同的进刀量铣削一圈,以达到对铣削槽扩槽的目的,如此交替进行开盖;

46.在进行所述立式步进扩槽铣削时,铣削深度达到铣削槽的内底面与alsi盖板1下表面之间的距离为0.05mm-0.1mm时停止铣削,即alsi盖板1剩下未被铣削部分厚度为0.05mm-0.1mm时停止铣削,此时alsi盖板1应稍稍松动,但不会脱落,不得将alsi盖板1铣透;

47.在铣削过程,在不干涉铣刀6运行轨迹的前提下,采用离子风机对准alsi管壳2吹离子风,消除静电;

48.在本实施例中,铣削开盖的具体过程如下:采用直径1mm的铣刀6,铣刀6的转速为5000r/min,进给速度为100mm/min,单次进刀量为0.05mm,铣削时铣刀6的外边缘与alsi盖板1和alsi管壳2的激光焊缝的中心线对齐,即所有的切削均在alsi盖板1区域进行;铣刀6沿激光焊缝轨迹铣削完一圈后,将铣刀向alsi盖板1所在一侧内移0.5mm,同样按照0.05mm的进刀量,进行扩槽铣削,如图6所示;按照图6所示轨迹完成一圈扩槽铣削后,重新将铣刀6移至与alsi盖板1和alsi管壳2的焊缝中心线位置处,进刀0.05mm,进行第二圈更深一步的铣削,如此循环进行;当铣削深度达到0.8mm时,将铣刀6的进刀量调整为0.3mm,同时,每铣削一圈后(无论是铣刀6沿alsi盖板1和alsi管壳2的激光焊缝中心线,还是铣刀6向盖板一侧内移0.5mm),均应观察盖板有无松动迹象,如有松动,应停止铣削。

49.步骤五,激光焊缝的铣削停止后,采用棉签棒蘸酒精将铣削槽内及alsi管壳2侧壁

多余的金属碎屑擦拭干净;

50.步骤六,先采用金属镊子将alsi盖板1轻轻翘起,然后采用金属镊子和硅胶棒将激光焊缝处残留的金属碎屑及alsi管壳2内部掉落的少部分金属碎屑清理干净,完成开盖。

51.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。