1.本发明属于航空制造方向加工装夹技术领域,涉及一种模块化侧向自动顶紧夹具,用于飞机零件的高效自动化夹紧。

背景技术:

2.目前,在飞机制造领域中,存在大量的尺寸、规格差异较大的弱刚性零件,在加工过程中,需要夹具进行定位和夹紧,但是多为专用的手动夹具,工人劳动强度很大,装夹效率低,定位精度和夹紧力不可控;另外随着型号的快速迭代,使得零件结构会发生变化,夹具往往也将随之变化,从而使得传统的专用夹具开发成本进一步加大且利用率低,已经不再满足生产的需求。从产品质量方面,工人运用手动扳手拧紧大量的楔形块,使得在较大范围内夹紧力大小不一,造成零件变形,从而导致产品质量不易达标。因此,设计一种夹具,即采用电气等新动力代替人力,减轻工人的劳动强度,同时,夹具设计具备通用性,能够覆盖不同类型、规格产品以缩短生产准备时间提高生产效率十分必要。

3.2019年玉东科技发展有限公司在专利cn209665153u中,公开了一种“快速夹紧机构”,该机构依靠手动操作,结构简单,适用于不同尺寸工件装夹;2018年意特利(滁州)智能数控科技有限公司在专利cn209110648u中,公开了一种“通用型工装夹具”,该夹具通过更换移动限位垫板和固定限位垫板对同系列零件装夹;2018年伯恩高新科技(惠州)有限公司在专利cn209598767u中,公开了“一种通用夹具”,该夹具采用气动组件进行夹持,适用于小型板件自动化装夹,开发成本较高。

4.上述方法中,均未提及一种模块化侧向顶紧自动夹具设计。

技术实现要素:

5.本发明主要解决的技术问题是克服上述方法的不足,针对实际生产过程中工件的装夹问题,提供了一种可组合使用的夹具模块,该装置由电机驱动,实现零件的自动化装夹;楔形块机构的运用,使装夹模块具备加力和自锁特性;结构紧凑的模块化设计,使其可根据实际加工需求组合使用。

6.本发明所采用的技术方案是:

7.一种模块化侧向自动顶紧夹具,包括支撑组件ⅰ、动力组件ⅱ和加力传动组件ⅲ。

8.所述支撑组件ⅰ包括底座1和基座2。其中,底座1上设有定位销孔和螺栓孔,可与工作台或其他平面进行定位固定;其上表面设有水平滑槽10;基座2为z字型结构,其底部通过螺栓与底座1连接固定,其内侧面开有竖直滑槽11。

9.所述动力组件ⅱ包括电机3和丝杠4。其中,电机3选用直驱电机,通过轴承座与底座1连接;丝杠4用来传导力矩输出,其一端与电机3通过联轴器相连,另一端通过轴承与基座2顶部连接。

10.所述加力传动组件ⅲ包括内楔形块5、外楔形块6、限位开关7、压力传感器8和顶板9。其中,内楔形块5两端分别设有滑轨a12和滑轨b15,滑轨a12与基座2上的竖直滑槽11配合

连接;内楔形块5中心设有螺纹孔,螺纹孔与丝杠4配合连接,由动力组件ⅱ驱动内楔形块5沿基座2上的竖直滑槽11上下滑动。外楔形块6下方的滑轨c13与底座1上的水平滑槽10配合连接,限制外楔形块6的运动方向;外楔形块6斜面上开有滑槽14,与内楔形块5斜面上的滑轨b15配合连接,由内楔形块5带动外楔形块6进行推出缩回动作。限位开关7安装在底座1上,用以限制外楔形块6推出的距离;压力传感器8通过法兰盘连接在外楔形块6和顶板9之间,用来检测顶紧力大小;顶板9根据实际装夹需求进行设计更换。

11.上述模块化侧向顶紧自动夹具的两种工作模式的实际应用方法:

12.工作模式一:装夹过程中,通过设定限位开关7作为闭环反馈,限制推出距离,应用于夹紧同时还需对零件变形进行校正的组合夹具中。根据实际需求,将该夹具模块组合安装,首先,将组合夹具安装固定后,通过限位开关7设定顶板推出距离,放入工件后,接通电源,启动电机3,动力组件ⅱ带动内楔形块5沿基座2上的竖直滑槽11向下运动,挤压外楔形块6沿底座1上的水平滑槽10向外推出,使经过结构加力后的顶板9夹紧工件;当外楔形块6推出距离达到限位开关7设定位置后,电机3停止,靠整体结构的自锁特性,保持夹紧状态,开始工件加工。加工完成后,控制电机3反转,通过传动机构带动顶板9松开,取出工件。

13.工作模式二:装夹过程中,通过压力传感器8实时压力检测作为闭环反馈,限制夹紧力,应用于只起装夹作用的组合夹具中。根据实际需求,将该夹具模块组合安装,首先,将组合夹具安装固定后,限位开关7设定较大值或者不设定,放入工件后,接通电源,启动电机3,动力组件ⅱ带动内楔形块5沿基座2上的竖直滑槽11向下运动,挤压外楔形块6沿底座1上的水平滑槽10向外推出,使经过结构加力后的顶板9夹紧工件;当压力传感器8检测夹紧力达到设定值,表示此时顶板9已经完成工件夹紧,电机3停止,靠整体结构的自锁特性,保持夹紧状态,开始工件加工。加工完成后,控制电机3反转,通过传动机构带动顶板9松开,取出工件。

14.本发明的有益效果:本发明提出的模块化侧向自动顶紧夹具,通过组合使用的方式,可以实现在不同装夹需求下的应用,具有操作简便、通用性高的优点。本发明解决了目前实际生产过程中不同类型零件装夹通用性的问题,自动化的装夹解决了人工装夹存在的劳动强度高、生产辅助时间长的问题;模块化的装夹装置可以组合使用,增加了该装夹装置的通用性,降低了生产成本;电机作为驱动,没有对其他动力源的需求,增加了该装夹模块的适应性;压力传感器的应用,增加对零件变形控制的准确性以及产品质量的稳定性。

附图说明

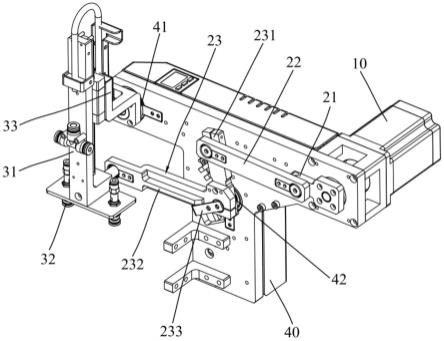

15.图1为整体结构示意图。

16.图2为加力传动组件的结构示意图。

17.图3为工作模式一装夹框类零件示意图。

18.图4为工作模式二装夹工字梁示意图。

19.图中:

ⅰ‑

支撑组件;

ⅱ‑

动力组件;

ⅲ‑

加力传动组件;1-底座;2-基座;3-电机;4-丝杠;5-内楔形块;6-外楔形块;7-限位开关;8-压力传感器;9-顶板;10-水平滑槽;11-竖直滑槽;12-滑轨a;13-滑轨c;14-滑槽;15-滑轨b。

具体实施方式

20.以下结合实施例和附图进一步解释本发明的具体实施方式,但不用于限定本发明。

21.工作模式一实施实例:对如图3所示的框类零件进行内撑装夹,该零件材质为铝合金,容易产生内陷变形,针对此零件装夹,设计组合夹具由四套该夹具模块组成,对此框类零件的四个边进行内撑装夹同时矫正内陷变形。将四套夹具模块通过底板1的定位销孔和螺栓孔与机床工作台进行定位固定,调节限位开关7设定气缸推出距离。

22.具体操作步骤如下:

23.(1)将零件放入组合夹具中。

24.(2)接通电源,启动电机3,夹具模块的顶板9开始向外推出。

25.(3)当顶板9达到限位开关设定的推出距离后,电机3停止,此时,工件已经从内壁支撑完毕,依靠楔形块结构的自锁,保持夹紧状态。

26.(4)机床开始对工件进行加工。

27.(5)加工完成后,控制电机3反转,顶板9缩回,松开工件。

28.工作模式二实施实例:对如图4所示的工字梁的加工进行装夹,针对此零件装夹,设计组合夹具由四套该夹具模块和定位块组成,对此零件进行侧面夹紧。将四套夹具模块通过底板1的定位销孔和螺栓孔与机床工作台进行定位固定,不对调节限位开关7进行设定。

29.具体操作步骤如下:

30.(1)将零件放入组合夹具中。

31.(2)接通电源,启动电机3,夹具模块的顶板9开始向外推出。

32.(3)当压力传感器8检测夹紧力达到设定值,电机3停止,此时,工件已经由侧面夹紧,依靠楔形块结构的自锁,保持夹紧状态。

33.(4)机床开始对工件进行加工。

34.(5)加工完成后,控制电机3反转,顶板9缩回,松开工件。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。