1.本实用新型涉及动力电池技术领域,特别是涉及检测装置。

背景技术:

2.节能减排是汽车产业可持续发展的关键,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。对于电动车辆而言,动力电池技术又是关乎其发展的一项重要因素。

3.目前电池模组为了保证在低温下的性能正常,会在电池组表面增加加热膜,加热膜通常设置于电池模组的两侧,用于提升每次电芯使用初期的温度。所用的加热膜为人工粘贴,由于粘贴数量多,粘贴过程中难免出面贴合褶皱或粘贴面存在异物的情况。由于褶皱小、异物颗粒小或是视线问题,这些缺陷很难被检测出来,具有以上缺陷的电池模组流出到客户端后会出现绝缘异常的情况,甚至引发电芯起火。

技术实现要素:

4.鉴于上述问题,本技术提供一种检测装置,能够缓解制程过程中加热膜褶皱或粘贴面存在异物不易有效检出的问题。

5.本技术提供了一种检测装置,包括:

6.工作台;以及

7.定位装置,用于定位待检测件,所述定位装置设置于所述工作台上,所述定位装置包括定位板,所述定位板包括固定于所述工作台上的第一定位板和第二定位板,所述第一定位板设置有第一定位面,所述第二定位板设置有第二定位面,在所述工作台上方,所述第二定位面与所述第一定位面之间的区域为放置区域;

8.检测夹具,所述检测夹具设置于所述工作台上,所述检测夹具位于所述定位装置的侧面且与所述定位装置间距设置;

9.检测器件,用于对所述待检测件进行检测,所述检测器件安装于所述检测夹具。

10.本技术实施例的技术方案中,通过将待检测件安装在定位装置上,定位板用于对待检测件进行定位,定位准确且便于使用;将定位板设置为第一定位板和第二定位板,直接将待检测件放置于二者之间的放置区域内,第一定位面与待检测件的一侧壁抵接,第二定位面与待检测件的另一侧壁抵接,实现待检测件在工作台上的位置定位,使得待检测件的位置准确,同时具有一定的防呆效果,避免工人在检测时将待检测件随意放置,提高检测装置的检测效率和检测准确性;将检测器件安装在检测夹具上,检测器件对待检测件进行检测,检测夹具与定位装置之间设置间距,根据具体待检测件及检测器件的型号尺寸进行设定,使得检测器件能够对待检测件进行有效检测,当待检测物包括加热膜时,使得电池模组的加热膜进行空载运行,若加热膜存在皱褶和粘贴面存在异物的情况,检测器件能够检测出来贴合缺陷,能够缓解制程过程中加热膜褶皱或粘贴面存在异物不易有效检出的问题,进而提升待检测件整体的安全可靠性。

11.在一些实施例中,所述第一定位板朝向所述第二定位板的一侧还设有与所述第一定位面相交的第一支撑面,所述第一定位面和所述第一支撑面上下设置;所述第二定位板朝向所述第一定位板的一侧还设有与所述第二定位面相交的第二支撑面,所述第二定位面和所述第二支撑面上下设置。通过第一支撑面和第二支撑面将待检测件支撑起来,避免待检测件与工作台直接接触,避免工作台表面不平整导致的待检测件摆放不整齐或不便的问题;同时,提高待检测件的整体高度,使得检测器件在对待检测件检测时,具有更佳的检测视野。

12.在一些实施例中,所述第一定位面和所述第一支撑面分别构造为第一凹槽的相邻的侧壁和底壁,所述第二定位面和所述第二支撑面分别构造为第二凹槽的相邻的侧壁和底壁。在使用时,工人直接将待检测件放置于第一凹槽和第二凹槽内即可,即可完成待检测件与第一定位面、第一支撑面、第二定位面及第二支撑面的抵接,方便快捷。

13.在一些实施例中,所述第一定位板和第二定位板沿第一方向排列,沿与第一方向垂直的第二方向,所述第一定位板间隔设置有伸入所述放置区域内的第一端块和第二端块,所述第一端块与所述第二端块分别用于与所述待检测件抵接;和/或沿与第一方向垂直的第二方向,所述第二定位板上间隔设置有伸入所述放置区域内的第三端块和第四端块,所述第三端块与所述第四端块分别用于与所述待检测件抵接。在第一定位板设置第一端块和第二端块,第一端块和第二端块能够在待检测件的长度方向对其进行定位,使得待检测件的定位更佳准确;第三端块和第四端块同理也能够在待检测件的长度方向对其进行定位。其中,第一方向为电池模组的宽度方向,第二方向为电池模组的长度方向。

14.在一些实施例中,所述第三端块与所述第一端块对应设置以构造成第一组定位块,所述第四端块和所述第二端块对应设置以构造成第二组定位块,其中所述第一组定位块和所述第二组定位块中的至少一组在所述第二方向上位置可调。当待检测件的长度改变时,第一定位板和第二定位板上的端块可以同步调整位置,也可以待检测件的具体情况适配的调整对应端块的位置;第一定位板和第二定位板上的端块需要同步调整位置时,第一组定位块和第二组定位块中的至少一组位置可调,使其能够匹配更多长度型号的待检测件使用,提高检测装置的通用性。

15.在一些实施例中,所述检测夹具设置有两个,且两个所述检测夹具分置于所述定位装置的两侧。两侧的检测夹具上的检测器件能够同时在定位装置的两侧,对待检测件进行检测工作,提高检测装置的检测效率,节省检测时间成本。

16.在一些实施例中,两个所述检测夹具与所述定位装置之间的距离相同。设置相同的距离使得定位装置两侧的检测器件具有相同的检测视野,其相关检测比对数据可以共同使用,比较便捷。

17.在一些实施例中,所述检测夹具包括固定台,所述固定台上设置有第一夹块和第二夹块,所述第一夹块和所述第二夹块之间设置有夹紧组件,所述夹紧组件将所述检测器件夹紧固定于所述第一夹块和所述第二夹块之间。通过设置夹紧组件,使得第一夹块和第二夹块将检测器件夹紧固定于检测夹具上,实现检测器件的可靠固定,保持检测器件在进行检测工作时的稳定性,进一步的保证检测结构的准确性。

18.在一些实施例中,所述检测夹具与所述工作台之间设置有移动滑轨,所述检测夹具能够带动所述检测器件沿所述待检测件的长度方向移动。不同容量或不同型号的待检测

件的尺寸一般在长度方向上具有区别,当对一些长度较长的待检测件进行检测时,位置固定的检测器件的检测视野不足以将所有待检测件涵盖进去,所以通过设置移动滑轨,使得检测夹具能够在待检测件长度较长的时候,沿着待检测件的长度方向移动,在待检测件的长度方向上进行多次的检查,使得检测器件能够对待检测件的所有长度位置都进行检测,以提高检测装置的适用性。

19.在一些实施例中,所述检测夹具与所述移动滑轨之间设置有定位组件,所述定位组件用于固定所述检测夹具在所述移动滑轨上的位置。通过设置定位组件,能够在检测夹具带动检测器件移动后,将检测夹具进行固定,提高检测器件在执行检测工作时的设备稳定性,避免检测器件在移动滑轨上产生意料不到的滑动,进一步提高一些实施例中的检测装置的检测准确性。

20.在一些实施例中,所述定位组件包括定位插销,所述检测夹具上设置有供所述定位插销插入的第一定位孔,所述移动滑轨上设置有若干沿所述移动滑轨长度方向排布的第二定位孔,所述定位插销能够通过所述第一定位孔插入所述第二定位孔内。在移动滑轨上移动检测夹具后,将第一定位孔和一个第二定位孔正对,定位插销能够通过第一定位孔插入某一个对应位置的第二定位孔内,使得检测夹具无法在移动滑轨上继续移动,以实现检测夹具在移动滑轨上的定位。

21.在一些实施例中,所述移动滑轨上标记有若干定位提示点。在使用检测设备时,可以根据待检测模组的具体长度尺寸提前选择好检测器件的固定位置,在使用时,可以直接将检测夹具移动至对应的定位提示点处,以使得检测器件获得较佳的检测视野;直接标记好定位提示点相比于工人临场选择或依靠经验预估,能够提高检测工作的效率,同时提高检测结果的准确性。

22.在一些实施例中,所述定位提示点包括第一定位点、第二定位点及第三定位点,所述第一定位点、所述第二定位点及所述第三定位点的位置分别对应于所述待检测件的前端、中部及后端。在使用检测设备时,可以根据待检测模组的具体长度尺寸提前选择好检测器件的三个固定位置,在检测夹具分别移动至第一定位点、第二定位点及第三定位点时,检测器件能够对待检测件的前端、中部及后端进行检测,在尽量少的检测点位,对待检测件进行全面的检测,提高工作效率,进一步的节省检测成本,也能够提高检测结果的准确性。

23.在一些实施例中,所述检测器件包括视觉检测装置和/或红外检测仪。视觉检测装置能够对待检测件的加热膜进行外观检测,能够检测出加热膜的粘贴褶皱等问题;红外检测仪利用红外探测器和光学成像物镜接受被测目标的红外辐射能量分布图形反映到红外探测器的光敏元件上,从而获得红外热像图,这种热像图与物体表面的热分布场相对应,将加热膜发出的不可见红外能量转变为可见的热图像,热图像的上面的不同颜色代表被测物体的不同温度,能够更为直观的对加热膜的粘贴质量进行检测,检测效果更好。

24.在一些实施例中,所述检测器件与所述待检测件之间的距离为检测距离,所述检测距离为0.4-0.8m。将检测距离设定为0.4m与0.8m之间,能够保证检测器件具有较好的检测视野的同时,加热膜出现贴合异常时温度差异较为明显,提高检测结果准确性。

25.上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

附图说明

26.通过阅读对下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本技术的限制。而且在全部附图中,用相同的附图标号表示相同的部件。在附图中:

27.图1为本技术一些实施例的电池包的分解结构示意图;

28.图2为本技术一些实施例的电池单体的分解结构示意图;

29.图3为本技术一些实施例提供的电池模组的分解结构示意图;

30.图4为本技术一些实施例提供的加热膜的分解结构示意图;

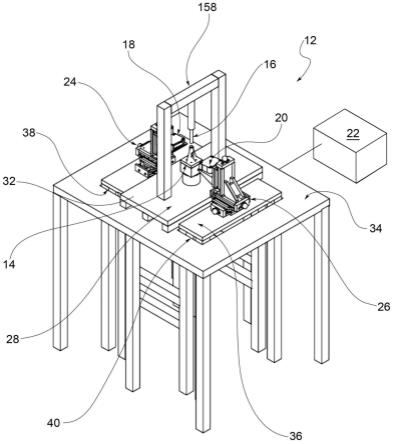

31.图5为本技术一些实施例的检测装置的结构示意图;

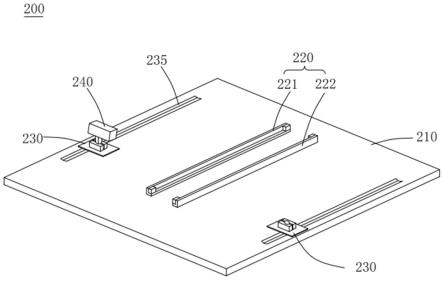

32.图6为本技术一些实施例的检测装置中定位装置的结构示意图;

33.图7为本技术一些实施例的检测装置中检测夹具的结构示意图;

34.图8为本技术一些实施例的检测装置中检测夹具的侧视图;

35.图9为本技术一些实施例的检测装置中定位提示点的示意图。

36.具体实施方式中的附图标号如下:

37.100、电池包;

38.110、箱体;111、第一部分;112、第二部分;

39.120、电池单体;121、端盖;121a、电极端子;122、壳体;123、电芯组件;

40.130、加热膜;131、加热层;131a、金属丝;132、pi层;1321、焊接区;133、预留缝隙;

41.134、铆钉;135、连接线束;

42.140、端板;

43.200、检测装置;

44.210、工作台;

45.220、定位装置;

46.221、第一定位板;2211、第一定位面;2212、第一支撑面;2213、第一端块;2214、第二端块;

47.222、第二定位板;2221、第二定位面;2222、第二支撑面;2223、第三端块;2224、第四端块;

48.230、检测夹具;231、固定台;2311、第一定位孔;232、第一夹块;233、第二夹块;234、夹紧螺栓;235、移动滑轨;2351、第二定位孔;2352、移动滑块;236、定位插销;237、定位提示点;2371、第一定位点;2372、第二定位点;2373、第三定位点;

49.240、检测器件。

具体实施方式

50.下面将结合附图对本技术技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本技术的技术方案,因此只作为示例,而不能以此来限制本技术的保护范围。

51.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同;本文中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

52.在本技术实施例的描述中,技术术语“第一”“第二”等仅用于区别不同对象,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量、特定顺序或主次关系。在本技术实施例的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

53.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

54.在本技术实施例的描述中,术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

55.在本技术实施例的描述中,术语“多个”指的是两个以上(包括两个),同理,“多组”指的是两组以上(包括两组),“多片”指的是两片以上(包括两片)。

56.在本技术实施例的描述中,技术术语“中心”“长度”“宽度”“上”“下”“前”“后”“左”“右”“竖直”“水平”“顶”“底”“内”“外”“轴向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。

57.在本技术实施例的描述中,除非另有明确的规定和限定,技术术语“安装”“相连”“连接”“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;也可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术实施例中的具体含义。

58.目前,从市场形势的发展来看,动力电池的应用越加广泛。动力电池不仅被应用于水力、火力、风力和太阳能电站等储能电源系统,而且还被广泛应用于电动自行车、电动摩托车、电动汽车等电动交通工具,以及军事装备和航空航天等多个领域。随着动力电池应用领域的不断扩大,其市场的需求量也在不断地扩增。

59.发明人注意到,现有的电池箱在使用时会受到环境温度的影响,以锂离子电池为例,低温下,电池放电能力极差,即使满电情况,车辆的驱动能力也会大打折扣;另外,低温充电十分影响动力电池的使用寿命,因为在低温下,电池内部带电离子的传导能力差,电荷在负极材料结构内部的转移和嵌入能力也差。如果低温正常电流充电,大量锂离子堆积到负极表面无法嵌入,电子沉积在电极表面会形成锂单质堆积;而锂金属又非常容易发生晶体不均匀生长的现象,枝晶生长到足够规模,就可能刺穿隔膜,造成正负极之间直接连通而在电芯中形成内短路。

60.为解决电池箱受外界环境温度干扰而影响运行的问题,申请人研究发现可以在电池箱内的电池模组中增加能够向电芯提供热量的加热膜。加热膜通过胶粘的方式固定在电芯的侧面上,通电时自身发热能够将热量传递至电芯,以提高电芯的工作温度。

61.所用的加热膜通常为人工粘贴,粘贴过程中难免出面贴合褶皱或粘贴面存在异物的情况。由于褶皱小、异物颗粒小或是视线问题,这些缺陷很难被检测出来,具有以上缺陷

的电池模组流出到客户端后会出现绝缘异常的情况,甚至引发电芯起火。

62.基于以上考虑,为了能够缓解制程过程中加热膜褶皱或粘贴面存在异物不易有效检出的问题,发明人经过深入研究,设计了一种检测装置,通过设置定位装置和检测夹具,待检测电池模组被定位装置定位,夹具检测夹具上夹持检测器件,检测器件能够对待检测电池模组进行检测。

63.在这样的检测装置中,由于将定位装置和检测夹具之间摆放为固定距离,使得检测器件能够较好的对待检测电池模组进行检测,能够对加热膜褶皱或粘贴面存在异物有效检出。

64.在对电池质量要求的日益增加的背景下,本技术的检测装置能够对加热膜褶皱或粘贴面存在异物的情况进行检测,提高出厂电池模组的质量,减少绝缘异常和电芯起火的现场产生。

65.本技术实施例公开的检测装置可以应用于电池的制程过程,生产制作出的电池模组可以但不限用于车辆、船舶或飞行器等用电装置中。可以使用具备本技术公开的检测装置检测过的电池模组或组成该用电装置的电源系统,这样,有利于对电池模组中的加热膜异常情况进行检测,提高出厂电池模组的质量,减少绝缘异常和电芯起火的现场产生。

66.以下实施例为了方便说明,以本技术一实施例的电池模组为例进行说明。

67.请参照图1,图1为本技术一些实施例提供的电池包的分解结构示意图。电池包100包括箱体110和电池单体120,电池单体120容纳于箱体110内。其中,箱体110用于为电池单体120提供容纳空间,箱体110可以采用多种结构。在一些实施例中,箱体110可以包括第一部分111和第二部分112,第一部分111与第二部分112相互盖合,第一部分111和第二部分112共同限定出用于容纳电池单体120的容纳空间。第二部分112可以为一端开口的空心结构,第一部分111可以为板状结构,第一部分111盖合于第二部分112的开口侧,以使第一部分111与第二部分112共同限定出容纳空间;第一部分111和第二部分112也可以是均为一侧开口的空心结构,第一部分111的开口侧盖合于第二部分112的开口侧。当然,第一部分111和第二部分112形成的箱体110可以是多种形状,比如,圆柱体、长方体等。

68.在电池包100中,电池单体120可以是多个,多个电池单体120之间可串联或并联或混联,混联是指多个电池单体120中既有串联又有并联。多个电池单体120之间可直接串联或并联或混联在一起,再将多个电池单体120构成的整体容纳于箱体110内;当然,电池包也可以是多个电池单体120先串联或并联或混联组成电池模块形式,多个电池模块再串联或并联或混联形成一个整体,并容纳于箱体110内。电池包还可以包括其他结构,例如,该电池包还可以包括汇流部件,用于实现多个电池单体120之间的电连接。

69.其中,每个电池单体120可以为二次电池或一次电池;还可以是锂硫电池、钠离子电池或镁离子电池,但不局限于此。电池单体120可呈圆柱体、扁平体、长方体或其它形状等。

70.请参照图2,图2为本技术一些实施例提供的电池单体120的分解结构示意图。电池单体120是指组成电池的最小单元。如图3,电池单体120包括有端盖121、壳体122、电芯组件123以及其他的功能性部件。

71.端盖121是指盖合于壳体122的开口处以将电池单体120的内部环境隔绝于外部环境的部件。不限地,端盖121的形状可以与壳体122的形状相适应以配合壳体122。可选地,端

盖121可以由具有一定硬度和强度的材质(如铝合金)制成,这样,端盖121在受挤压碰撞时就不易发生形变,使电池单体120能够具备更高的结构强度,安全性能也可以有所提高。端盖121上可以设置有如电极端子121a等的功能性部件。电极端子121a可以用于与电芯组件123电连接,以用于输出或输入电池单体120的电能。在一些实施例中,端盖121上还可以设置有用于在电池单体120的内部压力或温度达到阈值时泄放内部压力的泄压机构。端盖121的材质也可以是多种的,比如,铜、铁、铝、不锈钢、铝合金、塑胶等,本技术实施例对此不作特殊限制。在一些实施例中,在端盖121的内侧还可以设置有绝缘件,绝缘件可以用于隔离壳体122内的电连接部件与端盖121,以降低短路的风险。示例性的,绝缘件可以是塑料、橡胶等。

72.壳体122是用于配合端盖121以形成电池单体120的内部环境的组件,其中,形成的内部环境可以用于容纳电芯组件123、电解液以及其他部件。壳体122和端盖121可以是独立的部件,可以于壳体122上设置开口,通过在开口处使端盖121盖合开口以形成电池单体120的内部环境。不限地,也可以使端盖121和壳体122一体化,具体地,端盖121和壳体122可以在其他部件入壳前先形成一个共同的连接面,当需要封装壳体122的内部时,再使端盖121盖合壳体122。壳体122可以是多种形状和多种尺寸的,例如长方体形、圆柱体形、六棱柱形等。具体地,壳体122的形状可以根据电芯组件123的具体形状和尺寸大小来确定。壳体122的材质可以是多种,比如,铜、铁、铝、不锈钢、铝合金、塑胶等,本技术实施例对此不作特殊限制。

73.电芯组件123是电池单体120中发生电化学反应的部件。壳体122内可以包含一个或更多个电芯组件123。电芯组件123主要由正极片和负极片卷绕或层叠放置形成,并且通常在正极片与负极片之间设有隔膜。正极片和负极片具有活性物质的部分构成电芯组件的主体部,正极片和负极片不具有活性物质的部分各自构成极耳。正极极耳和负极极耳可以共同位于主体部的一端或是分别位于主体部的两端。在电池的充放电过程中,正极活性物质和负极活性物质与电解液发生反应,极耳连接电极端子121a以形成电流回路。

74.请参照图3,图3为本技术一些实施例提供的电池模组的分解结构示意图。多个电池单体120沿电池模组的长度方向排列并连接为一个整体,形成电池组,在电池组的长度方向两端分别设置有一块端板140,在电池组的长度方向两侧设置有加热膜130,加热膜130粘贴在电池单体120的侧面。加热膜130两端分别通过铆钉134固定在端板140上。

75.请参照图4,图4为本技术一些实施例提供的加热膜130的结构示意图。加热膜130包括加热层131,加热层131铺设有金属丝131a,金属丝131a连接有连接线束135,通过连接线束135导电,金属丝131a通电发热,加热层131的两侧设置有pi层132,pi层132上设置有焊接区1321,金属丝131a和连接线束135在焊接区1321焊接。在整个加热膜130上沿加热膜130的长度方向设置有若干预留缝隙133。加热膜130通过胶粘的方式固定在电池单体120的侧面,通电时自身发热,能够将热量传递至电池单体120,以提高电池单体120的工作温度。电池单体120在自身充放电时,会发生对应的热膨胀,粘接在电池单体120上的加热膜130会受到模组膨胀力带来的交变拉扯,以至于加热膜130在受到拉扯时会被拉长,当交变拉扯力大于加热膜130的承受极限时,加热膜130会被拉断,产生安全隐患。设置的预留缝隙133能够较好的解决上述拉扯问题,保证加热膜130的弹性变形能力。

76.根据本技术的一些实施例,参照图5,并请进一步参照图6至图9,图5至图9为根据

本技术一些实施例的检测装置的结构示意图。本技术提供了一种检测装置,包括工作台210、定位装置220、检测夹具230和检测器件240。定位装置220用于定位具有加热膜130的待检测件,定位装置220设置于工作台210上。检测夹具230设置于工作台210上,检测夹具230位于定位装置220的侧面且与定位装置220间距设置。检测器件240用于对待检测件进行检测,检测器件240安装于检测夹具230。

77.参照图5,当待检测物包括加热膜130时,具体地,当待检测件为具有加热膜130的电池模组时,加热膜130装配完毕后,将具有加热膜130的待检测件安装在定位装置220上,将检测器件240安装在检测夹具230上,给加热膜130通电使其发热,检测器件240对待检测件进行检测,检测夹具230与定位装置220之间设置有间距,该间距根据具体待检测电池模组及检测器件240的型号尺寸进行设定,使得检测器件240能够对待检测件进行有效检测,检测时,使得加热膜130进行空载运行,若加热膜130存在皱褶和粘贴面存在异物的情况,检测器件240能够检测出来,能够缓解制程过程中加热膜130褶皱或粘贴面存在异物不易有效检出的问题,进而提升待检测件整体的安全可靠性。

78.在一些实施例中,待检测件为具有加热膜130的电池模组,也可以为其他具有加热膜130的工件,下述实施例以待检测件为具有加热膜130的电池模组为例。

79.参考图6,图6为本技术一些实施例的检测装置中定位装置的结构示意图。在一些实施例中,定位装置包括定位板,定位板用于对待检测件进行定位,定位准确且便于使用。

80.在一些实施例中,定位板包括固定于工作台210上的第一定位板221和第二定位板222,第一定位板221设置有第一定位面2211,第二定位板222设置有第二定位面2221,在工作台210上方,第一定位面2211和第二定位面2221之间的区域为放置区域。

81.通过将定位装置220设置为包括第一定位板221和第二定位板222,直接将待检测件放置于二者之间的放置区域内,利用第一定位面2211和第二定位面2221从待检测电池模组的两侧对待检测电池模组的定位。例如,第一定位面2211和第二定位面2221分别与待检测电池模组的长度方向上的相对两侧壁相抵接。在一些实施例中,第二定位面2221与第一定位面2211相对设置,第二定位面2221与待检测电池模组的另一侧壁抵接,实现待检测电池模组在工作台210上的位置定位,使得待检测电池模组的位置准确,同时该结构具有一定的防呆效果,避免工人在检测时将电池模组随意放置,提高检测装置的检测效率和检测准确性。

82.在一些实施例中,第一定位板221朝向第二定位板222的一侧设置有与第一定位面2211相交的第一支撑面2212,第一定位面2211和第一支撑面2212上下设置;第二定位板222朝向第一定位板221的一侧还设置有与第二定位面2221相交的第二支撑面2222,第二定位面2221和第二支撑面2222上下设置。

83.当待检测电池模组的底面水平时,第一支撑面2212与第二支撑面2222位于同一高度,当电池模组的底面不平整时,第一支撑面2212和第二支撑面2222可以设置为不同高度,能够将电池模组平稳的支撑即可,不做具体限制。

84.第一定位面2211和第一支撑面2212上下设置,即第一定位面2211位于第一支撑面2212上方,第一支撑面2212位于第一定位面2211下方。当待检测电池模组为矩形结构时,第一定位面2211竖直设置且用于与电池模组的侧壁抵接,第一支撑面2212水平设置且与第一定位面2211的底部相交、连接。

85.通过第一支撑面2212和第二支撑面2222将待检测电池模组支撑起来,避免待检测电池模组与工作台210直接接触,避免工作台210表面不平整导致的待检测电池模组摆放不整齐或不便的问题;同时,提高待检测电池模组的整体高度,使得检测器件240在对待检测电池模组检测时,具有更佳的检测视野。

86.第一定位面2211和第一支撑面2212分别构造为第一凹槽的相邻的侧壁和底壁,第二定位面2221和第二支撑面2222分别构造为第二凹槽的相邻的侧壁和底壁。

87.在使用时,工人直接将待检测件放置于第一凹槽和第二凹槽内即可,即可完成待检测件与第一定位面2211、第一支撑面2212、第二定位面2221及第二支撑面2222的抵接,方便快捷。

88.第一支撑面2212还可以是设置在第一定位板221上的一凸台上,该凸台相对第一定位面2211朝向第二定位板222突起。第二支撑面2222还可以是设置在第二定位板222上的另一凸台上,该另一凸台相对第一定位面2211朝向第一定位板221突起。

89.在一些实施例中,第一定位板221和第二定位板222沿第一方向排列,沿与第一方向垂直的第二方向,第一定位板221间隔设置有伸入放置区域内的第一端块2213和第二端块2214,第一端块2213与第二端块2214分别用于与待检测件抵接;和/或沿与第一方向垂直的第二方向,第二定位板222上间隔设置有伸入放置区域内的第三端块2223和第四端块2224,第三端块2223与第四端块2224分别用于与待检测件抵接。

90.在第一定位板221设置第一端块2213和第二端块2214,第一端块2213和第二端块2214能够在待检测件的长度方向对其进行定位,使得待检测件的定位更佳准确;第三端块2223和第四端块2224同理也能够在待检测件的长度方向对其进行定位。

91.在一些实施例中,第一端块2213设置为矩形结构,第一端块2213的侧壁与第一定位面2211抵接,第一端块2213的底壁与第一支撑面2212抵接。第二端块2214、第三端块2223和第四端块2224与第一端块2213结构相似。

92.在一些实施例中,第三端块2223与第一端块2213对应设置以构造成第一组定位块,第四端块2224和第二端块2214对应设置以构造成第二组定位块,其中第一组定位块和第二组定位块中的至少一组在第二方向上位置可调

93.第一端块2213在第一定位板221上位置可调的方式有多种,可以将第一端块2213与第一定位板221通过螺栓固定,具体地,在第一端块2213上螺纹连接有螺栓,在第一定位板221上沿第一定位板221的长度方向设置有若干能够供螺栓螺纹连接的连接孔,在第一定位板221上调整第一端块2213的位置后,通过螺栓将第一端块2213与第一定位板221固定即可。可以理解的是,除螺纹连接,也可以用卡接、粘接或其他方式将移动后的对应端块与对应的定位板固定,此处不再赘述。

94.当待检测件的长度改变时,第一定位板221和第二定位板222上的端块可以同步调整位置,也可以待检测件的具体情况适配的调整对应端块的位置。第一定位板221和第二定位板222上的端块需要同步调整位置时,第一组定位块和第二组定位块中的至少一组位置可调,使其能够匹配更多长度型号的待检测件使用,提高加热膜130检测装置的通用性。

95.参考图5,在一些实施例中,检测夹具230设置有两个,且两个检测夹具230分置于定位装置220的两侧。两侧的检测夹具230上的检测器件240能够同时在定位装置220的两侧,对待检测电池模组进行检测工作,提高检测装置的检测效率,节省检测时间成本。

96.在一些实施例中,两个检测夹具230与定位装置220之间的距离相同。

97.设置相同的距离使得定位装置220两侧的检测器件240具有相同的检测视野,可以获得两组同等条件下的检测数据,可以相互对照,增加检测数据的可信度,提高检测准确度。其相关检测比对数据,如在该固定的距离时,两侧的检测器件240检测到的加热膜130正常发热温度,可以共同使用,比较便捷。

98.在一些实施例中,两个检测夹具230与定位装置220之间的距离也可以设置为不相同。当设置为不同的距离,定位装置220两侧的检测器件240能够具有不同的检测视野,工人可以根据具体需要检测的情况,将电池模组旋转,使其左右互换位置,再检测一次,从不同的距离对电池模组进行多次检测,增加检测数据的可信度,提高检测准确度,使得加热膜130褶皱或粘贴面存在异物的情况更佳全面的检测出来。固定距离可保证检测效果。

99.参考图7,图7为本技术一些实施例的检测装置中检测夹具的结构示意图。在一些实施例中,检测夹具230包括固定台231,固定台231上设置有第一夹块232和第二夹块233,第一夹块232和第二夹块233之间设置有夹紧组件,夹紧组件将检测器件240夹紧固定于第一夹块232和第二夹块233之间。

100.夹紧组件即为能够将第一夹块232和第二夹块233夹紧固定的组件,在一些实施例中,夹紧组件包括螺纹连接在第一夹块232和第二夹块233之间的夹紧螺栓234,在夹紧螺栓234的底端还设置有夹紧螺母。为了提高夹紧效果,在第一夹块232和第二夹块233相对的侧壁上各设置有一个夹紧凹槽,安装检测器件240时,将检测器件240具有的安装杆固定在两个夹紧凹槽内。

101.通过设置夹紧组件,使得第一夹块232和第二夹块233将检测器件240夹紧固定于检测夹具230上,实现检测器件240的可靠固定,保持检测器件240在进行检测工作时的稳定性,进一步的保证检测结构的准确性。

102.在一些实施例中,检测夹具230与工作台210之间设置有移动滑轨235,检测夹具230能够带动检测器件240沿待检测电池模组的长度方向移动。

103.不同容量或不同型号的电池模组的尺寸一般在长度方向上具有区别,当对一些长度较长的电池模组进行检测时,位置固定的检测器件240的检测视野不足以将所有电池模组涵盖进去,所以通过设置移动滑轨235,使得检测夹具230能够在电池模组长度较长的时候,沿着电池模组的长度方向移动,在电池模组的长度方向上进行多次的检查,使得检测器件240能够对电池模组的所有长度位置都进行检测,通过移动滑轨235移动到不同位置,实现加热膜130表面全覆盖,以提高检测装置的适用性。

104.参考图7和图8,图为本技术一些实施例的检测装置中检测夹具的侧视图。在一些实施例中,检测夹具230与移动滑轨235之间设置有定位组件,定位组件用于固定检测夹具230在移动滑轨235上的位置。

105.为提高检测夹具230的移动顺滑度,在移动滑轨235上滑移连接有移动滑块2352,移动滑块2352与检测夹具230的固定台231固定连接。

106.定位组件即为能够将检测夹具230固定在移动滑轨235上的组件,在一些实施例中,定位组件包括定位插销236,在检测夹具230的固定台231上设置有第一定位孔2311,在移动滑轨235上沿移动滑轨的长度方向间隔的设置有若干第二定位孔2351,定位插销236能够通过第一定位孔2311插入某一个对应位置的第二定位孔2351内,使得检测夹具230无法

在移动滑轨235上继续移动,以实现检测夹具230在移动滑轨235上的定位。

107.通过设置定位组件,能够在检测夹具230带动检测器件240移动后,将检测夹具230进行固定,提高检测器件240在执行检测工作时的设备稳定性,避免检测器件240在移动滑轨235上产生意料不到的滑动,进一步提高一些实施例中的检测装置的检测准确性。

108.如图9所示,图9为本技术一些实施例的检测装置中定位提示点的示意图。在一些实施例中,移动滑轨235上标记有若干定位提示点237。

109.定位提示点237的标记方式可选为用笔画制、用刀刻出划痕、粘贴胶带或摆放标记物等方式,定位提示点237的位置可以在移动滑轨235的上表面、侧壁等,能够起到标记移动滑轨235的相对位置即可。

110.在使用检测设备时,可以根据待检测模组的具体长度尺寸提前选择好检测器件240的固定位置,在使用时,工人可以直接将检测夹具230移动至对应的定位提示点237处,以使得检测器件240获得较佳的检测视野;直接标记好定位提示点237相比于工人临场选择或依靠经验预估,能够提高检测工作的效率,同时提高检测结果的准确性。

111.在一些实施例中,定位提示点237包括第一定位点2371、第二定位点2372及第三定位点2373,第一定位点2371、第二定位点2372及第三定位点2373的位置分别对应于待检测电池模组的前端、中部及后端。

112.可以理解的是,定位提示点237可以设置为一个、两个、三个、或更多。根据具体使用情况选择设置即可,此处不做具体限制,以下以设置三个定位提示点为例。在使用检测设备时,可以根据待检测模组的具体长度尺寸提前选择好检测器件240的三个固定位置,在检测夹具230分别移动至第一定位点2371、第二定位点2372及第三定位点2373时,检测器件240能够对电池模组的前端、中部及后端进行检测,在尽量少的检测点位,对电池模组进行全面的检测,提高工作效率,进一步的节省检测成本,也能够提高检测结果的准确性。

113.在一些实施例中,检测器件240包括视觉检测装置和/或红外检测仪等。

114.具体地,检测器件240可以为视觉检测装置,也可以为红外检测仪,也可以同时包括视觉检测装置和红外检测仪。其中,视觉检测装置能够对电池模组的加热膜130进行外观检测,能够检测出加热膜130的粘贴褶皱等问题;红外检测仪利用红外探测器和光学成像物镜接受被测目标的红外辐射能量分布图形反映到红外探测器的光敏元件上,从而获得红外热像图,这种热像图与物体表面的热分布场相对应,将加热膜130发出的不可见红外能量转变为可见的热图像,热图像的上面的不同颜色代表被测物体的不同温度,红外检测仪通过移动滑轨235移动固定位置后拍照,记录加热膜130表面金属丝131a的发热温度,挑出温度异常的电池模组,进而提升电池模组整体的安全可靠性。能够更为直观的对加热膜130的粘贴质量进行检测,检测效果更好。当加热膜130具有褶皱或粘贴面有异物时,加热膜130整体的温度情况不均匀,红外热像图不均匀,加热膜130异常的情况能够非常准确且高效的检测出来。

115.在一些实施例中,检测器件240与待检测件之间的距离为检测距离,检测距离为0.4-0.8m,即检测器件240与电池模组之间的距离为0.4-0.8m,可选为0.4m、0.5m、0.6m、0.7m或0.8m等等。将检测距离设定为0.4m与0.8m之间,能够保证检测器件240具有较好的检测视野的同时,加热膜130出现贴合异常时温度差异较为明显,提高检测结果准确性。

116.根据本技术的一些实施例,参见图5至图9,本技术提供了一种检测装置,用于检测

具有加热膜130的电池模组,检测装置包括工作台210、定位装置220、检测夹具230和检测器件240,定位装置220用于定位具有加热膜130的待检测件,定位装置220设置于工作台210中部;检测夹具230具有两个且分别设置于定位装置220的两侧,检测夹具230与定位装置220之间具有间距;检测器件240选用红外检测仪,红外检测仪用于对待检测件进行红外检测,红外检测仪安装于检测夹具230上,检测距离为0.6m,即红外检测仪与电池模组之间的距离为0.6m。将电池模组固定在工作台210中间的定位装置220上,给加热膜130通电使其发热,使得加热膜130进行空载运行。红外检测仪通过移动滑轨235移动定位提示点237后拍照,记录加热膜130中金属丝产生的温度,若加热膜130存在皱褶和粘贴面存在异物的情况,红外检测仪能够检测出来,能够缓解制程过程中加热膜130褶皱或粘贴面存在异物不易有效检出的问题,挑出温度异常的电池模组,进而提升电池模组整体的安全可靠性。

117.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围,其均应涵盖在本技术的权利要求和说明书的范围当中。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本技术并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。