1.本发明涉及一种用于测量药用圆柱形玻璃容器内部压力的测试单元及方法。具体而言,本发明涉及一种用于测量药用圆柱形玻璃容器(如注射器、自注射器或安瓿)中压力的测试单元及方法。

背景技术:

2.众所周知,在药用圆柱形玻璃容器中,尤其需要评估内部压力以及给定内部压力对容器本身器壁的影响。

3.在本公开中,圆柱形玻璃容器应理解为基本圆柱形的容器,特别是与柱塞或推动器相对地一端封闭或末位具有较小开口。

4.例如,自注射器布置有推力系统,通常是弹簧加载的活塞,该活塞在激活时作用于注射器的柱塞以启动注射。

5.弹簧作用于柱塞上产生压力波,该压力波通过注射器内含的液体传播,导致注射器内压增高,因此对液量进行加压。

6.注射器内含液体的压力骤增,时间间隔可以从0.1ms到长达15ms,但通常约在0.15ms至3ms之间,同样会突然对注射器壁施加应力,在个别情况下可能导致器壁破裂。

7.注射器内压增高相关的问题更为明显,例如含有浓缩和/或高粘度药物时,由于在可接受的注射时间内必须增加弹簧力,这可能导致注射器壁处的应力增加。

8.因此,已知对自注射式注射器进行实验测试,其中施加已知量的内部压力并测量器壁相对变形。

9.通常通过接触系统(通常是应变仪)施加于注射器外表面上的特定位置,完成对注射器壁变形的测量。

10.一旦已知的应力施加到注射器柱塞上,便会检测到内部压力(通过专用的内部传感器),并使用应变仪测量器壁相对变形。

11.现有技术虽已广泛应用和理解,但并非毫无缺陷。

12.例如,使用应变仪导致测试过程特别复杂,不适合生产线上的随机抽样。

13.此外,将应变仪放置在容器壁上的过程十分耗时,不符合生产控制所需的样品数量要求。

14.此外,现有技术中的测试系统可能会因应变仪的定位精度不足而受到影响。例如,定位误差既会影响测量本身,又会影响在两个不同注射器上测得值的可比性。事实上,安装应变计需要熟悉安装相关问题(例如要使用的最佳胶量)的专业人士。

15.此外,附接至注射器外壁的应变仪无法重复使用(除非是在同一注射器上进行测试)。换言之,应变仪不能拆除和重复使用。这意味着使用的应变仪数量至少应与待测试的注射器数量相等,代价却是成本和生产时间。

技术实现要素:

16.有鉴于此,需要克服上述现有技术中存在的缺陷和限制。

17.本发明需要提供一种也可用于在线采样期间或特征是测量时间相当短的系统。

18.此外,需要一种不受容器外表面上的测量系统定位失准所引起的问题影响的系统。

19.为了至少部分地满足上述要求,本发明提出了用于测量圆柱形玻璃容器内部压力的测试单元以及用于测量圆柱形玻璃容器内部压力的方法。

20.特别地,为了至少部分地满足上述要求,本发明提出一种用于测量圆柱形玻璃容器内部压力的测试单元,包括:

21.支撑件,适配为在测试阶段期间容纳圆柱形玻璃容器,以便限定的纵向轴线(x)在使用中对应于布置在所述支撑件中的圆柱形玻璃容器的纵向轴线;

22.活塞,适配为选择性在基本平行于所述纵向轴线(x)的纵向方向上施加预定轴向力,该活塞适配为致动柱塞,该柱塞在布置在所述支撑件中的容器内可沿所述纵向轴线移动;

23.至少一个测量传感器,适配为测量横向于所述纵向轴线(x)的横向方向(y)上的直径变化;

24.可编程控制单元,可操作性连接到所述至少一个测量传感器且配置为存在预定轴向力时将所述至少一个测量传感器测得的直径变化与所述测得的直径变化和所述预定轴向力对应的参考内部压力值相关联。

25.根据本发明一方面,至少一个测量传感器为光学型。

26.根据可行实施例,所述至少一个测量传感器包括在径向方向上彼此基本相对布置的两个测量传感器。

27.根据可行实施例,所述至少一个测量传感器布置在可调节支撑件上,该可调节支撑件适配为调整所述至少一个测量传感器在基本平行于纵向方向上和/或基本平行于横向方向(y)的方向上的位置。

28.根据可行实施例,所述至少一个测量传感器适配为测量在基本垂直于所述纵向轴线(x)的方向上的直径变化。

29.根据可行实施例,所述可调节支撑件为测微滑块,其允许沿三个笛卡尔轴调整位置并通过围绕三个笛卡尔轴旋转进行调整。

30.根据可行实施例,所述支撑件由刚性或半刚性材料制成。

31.根据可行实施例,所述支撑件由聚合材料、纤维填充聚合材料或铝制成。

32.根据可行实施例,所述支撑件包括固定基座和容纳部分,所述容纳部分包括基本圆柱形的内表面。

33.根据可行实施例,所述容纳部分包括至少一个测量孔径,其适配为使容纳部分的内部与至少一个测量传感器置于视觉通信。

34.根据可行实施例,所述容纳部分包括两个直径相对的测量孔径。

35.根据可行实施例,所述支撑件设置有用于支撑所述圆柱形玻璃容器的纵向支撑机构。

36.根据可行实施例,所述用于支撑所述圆柱形玻璃容器的纵向支撑机构可以适配为

支撑所述容器的中间部分或所述容器的末端部分。

37.根据可行实施例,所述支撑件设置有排泄孔,其适配为在活塞冲击后确保流体从容器中排出。

38.根据可行实施例,所述排泄孔布置在固定基座上,以允许容纳部分的外部与内表面之间的流体连通。

39.根据可行实施例,所述活塞为气动型、电动型或磁力型。

40.根据可行实施例,所述活塞布置在桥状的支撑结构上,该支撑结构布置在所述支撑件所布置的第一测试台上。

41.根据可行实施例,所述测试单元包括构成活塞的支撑的第一测试台以及构成至少一个传感器的支撑的第二测试台,所述第一测试台与所述第二测试台彼此分离和/或振动隔离。

42.根据可行实施例,所述控制单元配置为提供与对应实际推力值相关联的活塞推力值。

43.根据可行实施例,当圆柱形玻璃容器为自注射器时,控制单元配置为提供与自注射器的弹簧和活塞的对应实际推力值相关联的活塞推力值。

44.根据可行实施例,所述控制单元配置为至少在注射器的柱塞致动之前2ms至注射器的柱塞致动之后30ms之间、优选地5ms至15ms之间的范围内进行测量。

45.根据可行实施例,所述支撑件包括测力装置,其适配为测量所述活塞施加于布置在所述支撑件中的注射器上的力。

46.根据本发明的用于测量圆柱形玻璃容器内部压力的方法包括:

47.(a)初始步骤:布置根据上述内容的用于测量圆柱形玻璃容器内部压力的测试单元;

48.(b)校准步骤:校准所述测试单元,在所述校准步骤中,通过将压力测量装置插入确定类型的圆柱形玻璃容器内而对容器进行测量,并且所述活塞施加预定轴向力,每个轴向力值与容器内含流体的相应类型、布置在所述支撑件中的容器的相应直径变化以及在容器内测得的相应压力值相关联;

49.(c)测量步骤:通过至少一个测量传感器测量布置在所述支撑件中的圆柱形玻璃容器的直径变化;

50.(d)处理步骤:所述可编程控制单元可操作性连接到所述至少一个测量传感器,以在存在预定轴向力时将所述至少一个测量传感器测得的直径变化与校准步骤中测量到的所述测得直径变化和所述预定轴向力对应的参考内部压力值相关联。

51.根据可行实施例,所述方法包括步骤(c)之前的步骤,其中至少一个测量传感器定位成:

52.测量传感器的指向轨迹与观察点圆周切线的夹角α为90

°±

10

°

,优选为90

°±5°

,更优选为90

°±1°

。

53.根据可行实施例,所述方法包括步骤(c)之前的步骤,其中如果测试单元布置有两个测量传感器,则这些传感器定位成:

54.纵向方向上测量传感器之间的最大偏差为0.3mm,优选为0.05mm至0.1mm;

55.横向方向上测量传感器之间的最大偏差为0.3mm,优选为0.05mm至0.1mm。

56.根据可行实施例,所述方法包括步骤(c)之前的步骤,其中选择在圆柱形玻璃容器的肩部上方至多20mm范围内的观察点,优选地在圆柱形玻璃容器的肩部上方5mm范围内的观察点。

57.根据可行实施例,校准步骤(b)包括以下步骤:

58.开始校准;

59.安装应变仪和/或安装压力传感器;

60.比较测量传感器所获得的测量值;

61.验证是否符合数学模型;

62.结束校准。

63.根据可行实施例,测量步骤(c)包括以下步骤:

64.将容器放置在支撑件中;

65.检查容器与活塞之间是否垂直对齐;

66.检查至少一个测量传感器的定位;

67.开始通过至少一个测量传感器采集数据;

68.致动活塞;

69.结束采集;

70.保存收集的数据;

71.通过组合来自至少一个测量传感器的信号获得最大直径变化;

72.在线性弹性场中使用厚壳理论计算最大直径变化时的内部压力;

73.在校准步骤中获得最大直径变化和与之相关的最大理论参考压力。

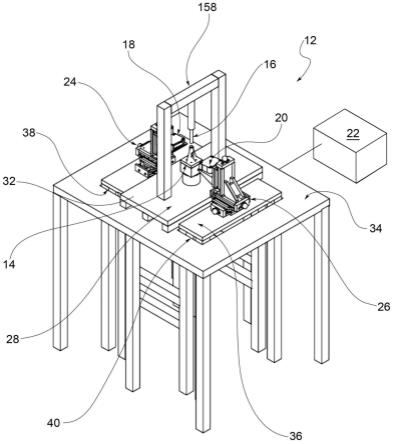

附图说明

74.结合下文关于非限制性优选实施例的描述,本发明的更多特征和优势将更加清楚明了,图中:

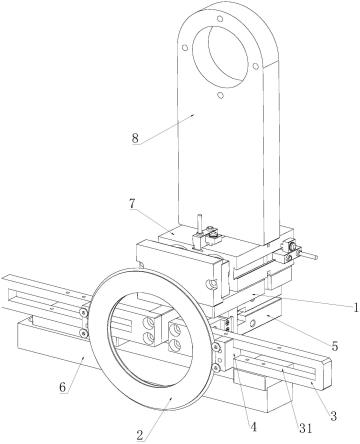

75.图1描绘了根据本发明实施例的测试单元的示意性透视图;

76.图2描绘了根据本发明实施例的测试单元的局部示意性透视图;

77.图3描绘了根据本发明实施例的测试单元的示意性正视图;

78.图4描绘了根据本发明实施例的测试单元的示意性俯视图;

79.图5描绘了根据本发明实施例的测试单元的示意性侧视图;

80.图6描绘了根据本发明实施例的测试单元的部件的示意性侧视图;

81.图7描绘了根据本发明实施例的测试单元的部件的示意性正视图;

82.图8和图9描绘了容器与根据本发明实施例的测试单元的部件之间相对布置的示意性俯视图和正视图。

83.下述实施例中公共的元素或元素部分将标有相同的附图标记。

具体实施方式

84.在图1中,附图标记12表示用于测量圆柱形玻璃容器100内部压力的测试单元。

85.测试单元12包括支撑件14,该支撑件14适配为在测试阶段期间容纳圆柱形玻璃容器100,以便限定的纵向轴线x在使用中对应于圆柱形玻璃容器100的纵向轴线。

86.此外,测试单元包括活塞16,该活塞16适配为选择性在基本平行于纵向轴线x的纵向方向上施加预定轴向力。活塞16适配为致动柱塞102,该柱塞102可在布置在支撑件14中的容器100内沿纵向轴线移动。

87.测试单元12还包括至少一个测量传感器18、20,该测量传感器18、20适配为测量在横向于纵向轴线x的横向方向y上的直径变化。

88.此外,测试单元12包括可编程控制单元22,该可编程控制单元22可操作性连接到至少一个测量传感器18、20且配置为存在预定轴向力时将至少一个测量传感器18、20测得的直径变化与这样的测得直径变化和这样的预定轴向力对应的参考内部压力值相关联。

89.至少一个传感器18、20可以为光学型。

90.根据可行实施例,至少一个传感器18、20可以为激光型传感器。例如,至少一个传感器18、20可以为banner engineering公司销售的lh30ix485qp激光型传感器。

91.根据可行替代实施例,至少一个传感器18、20可以为共焦型传感器。例如,至少一个传感器18、20可以为precitec公司销售的chrocodile cls共焦型传感器。

92.所述至少一个测量传感器18、20可以包括两个测量传感器18、20,这两个测量传感器18、20沿着正测试的圆柱形玻璃容器或其容纳部分的直径方向的对应方向彼此基本相对布置。

93.根据可行实施例,至少一个测量传感器18、20可以布置在可调节支撑件24、26上,该可调节支撑件24、26适配为调整至少一个测量传感器18、20在基本平行于纵向轴线(x)的方向上和/或基本平行于横向方向(y)的方向上的位置。

94.可调节支撑件24、26可以例如是允许沿至少一个笛卡尔轴调整位置以及通过围绕至少一个笛卡尔轴旋转进行调整的测微滑块。有利地,可调节支撑件24、26可以例如是允许沿三个笛卡尔轴进行位置调整以及通过围绕三个笛卡尔轴旋转进行调整的测微滑块。

95.根据可行实施例,测量传感器通过专用计算机程序在位置和信号强度方面进行调整。

96.可调节支撑件24、26可适配为允许定位至少一个测量传感器18、20,以便能够在圆柱形玻璃容器100上容器肩部104与沿柱塞102方向2cm之间进行测量。

97.支撑件14可以由刚性或半刚性材料制成。根据可行实施例,支撑件14可以由聚合材料制成,可能由纤维增强的聚合材料制成。在替代实施例中,支撑件14可以由金属(例如铝)制成。

98.参照图6和图7的实施例,支撑件14可以包括固定底座142和容纳部分144。

99.支撑件14的容纳部分144可适配为通过使用由聚合材料制成且布置在用于容纳圆柱形玻璃容器100的容纳部分144的内表面148上的插件(未示出)来防止玻璃与玻璃接触或玻璃与金属接触。

100.根据可行实施例,支撑件14可以例如通过螺丝(未示出)并使用设置在固定基座142处的通孔146而连接到第一测试台28。

101.容纳部分144可以包括基本圆柱形的内表面148以及至少一个测量孔径150、162,该测量孔径150、162适配为使容纳部分144的内部与至少一个测量传感器18、20置于视觉通信。

102.支撑件14可以布置有用于支撑圆柱形玻璃容器100的纵向支撑机构154。

103.用于支撑所述圆柱形玻璃容器的纵向支撑机构154可适配为支撑所述容器的中间部分或其末端部分。

104.例如,在圆柱形玻璃容器是注射器的情况下,纵向支撑机构154可适配为支撑注射器的肩部区域或其凸缘区域。

105.有利地,支撑件14的内表面148可相对于待放置于其中的圆柱形玻璃容器成对配形状。

106.内表面148可以设计成在使用中内表面148与圆柱形玻璃容器之间的距离小于0.2mm。

107.根据可行实施例,支撑件14可以设置有排泄孔156,该排泄孔156适配为在活塞16冲击后确保流体从容器中排出。排泄孔156可以布置在固定基座142处,以允许容纳部分144的外部与内表面148之间的流体连通。

108.根据可行实施例,固定基座142与容纳部分144之间可以设置有加强翼143,该加强翼143适配为使得容纳部分144相对于固定基座142更加稳定。

109.从图1至图5可以看出,根据可行实施例,支撑件14、活塞16和相关的支撑结构158可以布置在第一测试台28上。

110.第一测试台28可以具有基本正方形的底座并在相对两侧上布置有三个支腿。

111.根据可行实施例,支撑件14、活塞16和相关的支撑结构158可以布置在位于第一测试台28的支撑表面34上方的基础结构32上。

112.根据可行实施例,测量传感器18、20布置在独立于第一测试台28的第二测试台36上。有利地,可调节支撑件24、26以及测量传感器18、20布置在独立于第一测试台28的第二测试台36上。

113.根据可行实施例,第一测试台28的支撑表面34包括所述第二测试台36与所述至少一个可调节支撑件24、26一起从中突出的至少一个通孔38、40。

114.有利地,第一测试台28的支撑表面34包括所述第二测试台36与所述可调节支撑件24、26一起从中突出的两个通孔38、40。第二测试台36可以分成两个单独的测试台以独立地支撑每个可调节支撑件24、26。

115.通过这种方式,第一测试台28可以与第二测试台36物理上分离,以使得任何振动都不会传递到至少一个测量传感器18、20所定位的第二测试台36。

116.根据可行实施例,构成活塞16的支撑的第一测试台28和构成至少一个传感器18、20的支撑的第二测试台36可以彼此分离和/或振动隔离。

117.根据可行实施例,支撑件包括测力装置29,该测力装置29适配为测量所述活塞施加于布置在所述支撑件中的注射器上的力。例如,测力装置29可以设置在支撑件14上或活塞16的固定部分上。有利地,测力装置可以例如是负荷传感单元。

118.下面将描述根据本发明的方法。

119.用于测量圆柱形玻璃容器100内部压力的方法包括:

120.初始步骤:布置具有上述特征的用于测量圆柱形玻璃容器100内部压力的测试单元12;

121.测试单元12的校准步骤:通过将压力测量装置插入确定类型的圆柱形玻璃容器100内而对圆柱形玻璃容器100进行测量,并且活塞16施加预定轴向力,每个轴向力值与圆

柱形玻璃容器100内含流体的相应类型、布置在支撑件14中的圆柱形玻璃容器100的相应直径变化以及在圆柱形玻璃容器100内测得的相应压力值相关联;

122.测量步骤:通过至少一个测量传感器18、20测量布置在支撑件14中的圆柱形玻璃容器100的直径变化;

123.处理步骤:可编程控制单元22可操作性连接到至少一个测量传感器18、20,以在存在预定轴向力时将至少一个测量传感器18、20测得的直径变化与这样的测得直径变化和这样的预定轴向力对应的参考内部压力值相关联。

124.换言之,在自注射式注射器的情况下,测试单元12的活塞16模拟激活柱塞102的弹簧活塞系统。

125.根据可行实施例,可以调整活塞16的冲击速度以获得与激活柱塞102的弹簧活塞系统基本相同的冲击力。在此情况下,由于注射器的弹簧活塞系统相对于活塞16质量更小,活塞16对柱塞102的冲击速度也将更慢。

126.下面将描述准备进行测量步骤(c)而定位测量传感器18、20的可能过程。

127.一旦建立了要进行测量的兴趣点进而识别了要测量其直径的容器12的圆周,则使测量传感器18、20指向测量该距离,即在最接近传感器本身的点处进行测量(参见图8和图9所示的示例)。

128.如图8所示,测量传感器18、20的指向轨迹与观察点30圆周切线的夹角α可以为90

°±

10

°

,优选为90

°±5°

,甚至优选为90

°±1°

。

129.在测试单元12备有两个测量传感器18、20的情况下:

130.纵向方向上测量传感器之间的最大偏差可为0.3mm,优选为0.05mm至0.1mm;

131.横向方向上测量传感器之间的最大偏差可为0.3mm,优选为0.05mm至0.1mm。

132.根据可行实施例,观察点30可选择为肩部上方约5mm处。

133.可以根据产生最强采集信号的距离来确定测量传感器18、20与观察点30之间的距离。有利地,控制单元22可以适配为显示信号强度,以便调整测量传感器18、20相对于容器100的位置和距离。

134.可以使用压力传感器和应变仪来执行校准步骤。

135.如上所述,测量传感器允许获得因活塞与柱塞的冲击而导致的容器外壁直径变化。

136.应变仪可用于获得容器外壁在轴向方向和周向方向上的变形测量值。另一方面,压力传感器允许直接测量内部压力。

137.通过公知方式,假设圆周方向上的单轴张力状态,可以通过厚壳线性理论关联直径变化(用非接触式测量传感器测量)、变形(用应变仪测量)和内部压力(用压力传感器测量)。考虑到所用的模型为线性弹性模型,增大直径变化会线性增加内部压力。

138.对于不同的活塞冲击速度,通过与应变仪和压力传感器测量获得的峰值变形值进行比较,验证了使用测量传感器获得的直径变化峰值。

139.然后,用户可以例如通过预定程序直接执行校准。

140.可以通过将应变仪放置在测量传感器18、20的观察点30处来执行校准。

141.验证所用模型的步骤可以考虑到各种类型的容器12和参数,如不同的容器填充量、所用液体的粘度、存在气隙与否、不同类型的弹簧。

142.有利地,使用两个测量传感器18、20即可评估系统振动、平移、容器弯曲后的直径变化。

143.根据可行实施例,校准步骤可以包括以下步骤:

144.开始校准;

145.安装应变仪和/或安装压力传感器;

146.比较测量传感器18、20所获得的测量值;

147.验证是否符合数学模型;

148.结束校准。

149.根据可行实施例,测量步骤可以包括以下步骤:

150.将容器100放置在支撑件14中;

151.检查容器100与活塞16之间是否垂直对齐;

152.检查至少一个测量传感器18、20的定位;

153.开始通过至少一个测量传感器18、20采集数据;

154.致动活塞16;

155.结束采集;

156.保存收集的数据(例如以csv或类似格式保存在表单中);

157.通过组合来自至少一个测量传感器18、20的信号获得最大直径变化;

158.在线性弹性场中使用厚壳理论计算最大直径变化时的内部压力;

159.在校准步骤中输出最大直径变化和与之相关的最大理论参考压力。

160.因此,利用根据本发明的测试单元和方法获得的优势显而易见。

161.首先,所述方法通过测量直径变化来间接地测定容器内部压力。

162.此外,本发明提供的测试单元和方法还能非接触式测量圆柱形玻璃容器的内部压力。

163.这样,测试单元例如能够直接设置在生产线中,因为无需操作员手动执行操作,例如在现有技术的过程中应用应变仪。

164.同时,该系统不受容器外表面应变仪定位问题的影响。据此,使用本发明的测试单元和方法进行的测量既能轻松重复,又能在相同类型的容器之间比较测量值。

165.为了满足特殊要求,在不背离权利要求保护范围的前提下,本领域技术人员可以对上述实施例中描述的元素进行修改和/或替换为等效元素。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。