1.本发明涉及一种轨枕激光断筋系统及方法,属于轨枕切割技术领域。

背景技术:

2.混凝土轨枕是用作铁道轨枕的混凝土制品,具有外表坚硬,使用寿命长,轨道稳定性好,能满足高速、大运量要求等优点,已被广泛应用在铁路建设中。混凝土轨枕由混凝土、钢筋等组合而成。

3.混凝土轨枕由混凝土混合料注入装有钢筋、配件等的长条模具内,制备而成。通常并列生产两排,每排有4-5根、长度2.5-2.6米的轨枕,同排轨枕的钢筋是连接在一起的,且在同排相邻两根轨枕之间留有40-60毫米的缝隙,轨枕出模后需要将相邻两根轨枕之间的高强螺纹钢筋切断,才能形成完整的混凝土轨枕产品。一般每根轨枕中设有10-14根高强螺纹钢筋,横向分三排或四排、纵向分三列或四列布置,轨枕出模后只有将相邻两根轨枕之间的多排多列钢筋切割断,才能形成完整的混凝土轨枕产品。

4.目前轨枕钢筋切割主要采用锯片、切刀或等离子切割两种方式,前者如申请号为202022122553.8的专利,公开了一种混凝土轨枕钢筋切割机,利用切割刀实现混凝土轨枕的切割,申请号为cn201720821518.08的专利,公开了一种混凝土轨枕钢筋切割机,利用上下切刀实现混凝土轨枕的切割,申请号为cn91225679.6的专利,公开了一种切割钢筋混凝土轨枕金刚石锯片,采用金刚石锯片实现混凝土轨枕的切割,存在噪音、粉尘污染严重、电力消耗巨大、锯片损耗太快等缺点;后者则因造成等离子弧切口熔瘤而影响后续工序;尤为严重的是这两种切割方式中钢筋均是在高温下被切断,其热影响区将不可避免地从轨枕端部向内部传播,容易造成轨枕端部混凝土和预应力钢筋之间握裹力的破坏,从而显著影响轨枕使用寿命。长久以来,上述问题一直没有得到较好的解决办法。

5.激光切割是利用激光束高功率密度的性质,将激光汇聚到很小的光点上,将材料快速加热,使其达到沸点后汽化形成空洞,再通过移动激光光束在材料表面造成切缝,完成对加工物体的切割。激光切割与传统切割工艺相比,激光切割具有速度快、切缝窄、热影响区小等优点。然而由于相邻两根轨枕之间仅留有40-60毫米的缝隙,而需要切断的钢筋却多排多列,无法利用现有的激光切割装置,完成相邻两根轨枕之间多排多列钢筋的切割。

技术实现要素:

6.本发明提供一种轨枕激光断筋系统及方法,是根据轨枕产线而专门开发的,适用于轨枕产线的全自动钢筋切割。

7.为解决上述技术问题,本发明所采用的技术方案如下:

8.一种轨枕激光断筋系统,包括支撑板、防撞机构、激光切割头、支撑台、输送机、机器人、控制柜、气源装置和冷水装置;

9.支撑板包括竖板和侧板,侧板的数量为两块,两块侧板相对、且平行地设置在竖板的左右两侧;两块侧板底部内侧设有相对设置、且沿竖直方向设置的导轨,导轨底部的两侧

板之间设有下限位板,导轨顶部的两侧板之间设有上限位板;

10.防撞机构包括第一转接板、第二转接板、第三转接板、第一弹性件、第二弹性件和第一位置传感器;第一转接板的两侧分别与支撑板上两块侧板底部内侧导轨滑动配合,第一转接板可沿导轨上下移动;第一弹性件的一端连接第一转接板的顶部、另一端连接下限位板;第一转接板背向竖板的一面为安装面,第一转接板、第二转接板和第三转接板依次相接,其中,第二转接板与第一转接板的安装面相接,第一转接板和第二转接板之间固定配合,第二转接板和第三转接板之间活动配合,第二弹性件一端连接第三转接板、另一端穿过第二转接板后连接第一转接板的安装面;第一位置传感器安装在下限位板上、用于检测第一转接板的位置;

11.激光切割头包括喷嘴、准直与聚焦光学组件、光纤激光器qbh、支架和3d视觉相机;喷嘴一端为连接端、另一端为输出端,喷嘴连接端、准直与聚焦光学组件和光纤激光器qbh沿轴向顺次相接;喷嘴从连接端到输出端为直径渐缩的细长锥形管结构,喷嘴轴向长度不小于26cm;喷嘴的连接端外侧设有气管接头;准直与聚焦光学组件的壳体上设有冷水腔,冷水腔上设有进、出水管接头;3d视觉相机通过支架安装在光纤激光器qbh外侧壁;光纤激光器qbh外侧壁安装在防撞机构的第三转接板上;

12.支撑台架设在输送机上方,支撑台下方的输送机侧面设有第二位置传感器,机器人的底座安装在支撑台上,机器人的操作端与防撞机构的第二转接板连接;

13.控制柜、气源装置和冷水装置均置于支撑台上,机器人、气源装置、冷水装置、第一位置传感器和3d视觉相机均与控制柜连接、并受控制柜控制;气源装置通过气管与喷嘴上的气管接头连通;冷水装置通过水管与准直与聚焦光学组件上的进、出水管接头连通、形成循环。

14.本技术上下、左右、竖直、水平等方位词,均为基于附图所示的相对位置关系。

15.本技术专门设计的防撞装置,可有效保护切割头组件和操作人员的安全。第一转接板正常工作时的位置,也即零位;当发生碰撞时,第二弹性件变形,第一转接板和第二转接板与第三转接板发生错位,同时第一转接板和第二转接板受力移动,脱离零位,第一位置传感器输出信号至控制柜、控制停止切割(第一位置传感器信号的传输及控制技术等,参照现有技术)。排除碰撞故障后,在第一弹性件和第二弹性件的恢复力下,精确回复初始位,恢复正常状态。

16.上述通过导轨的设置,显著延长了缓冲区;通过第一弹性件和第二弹性件的设置,显著加大了缓冲角度,且提高了定位复位的精度;上下限位板的设置,可有效控制行程;通过第一位置传感器的设置,可感应因碰撞而导致的第一转接板的错位,以便于及时启停切割,在保护设备的同时,还能确保切割效率。第一转接板和第二转接板之间固定配合,将其设置为两部分,是为了方便组装。

17.上述激光切割头为根据轨枕钢筋切割需求,设计的专用激光切割头,在机器人的带动下实现了混凝土轨枕钢筋切割,灵活可靠。激光经准直与聚焦光学组件后,从喷嘴穿出,准直与聚焦光学组件可把光纤激光器qbh射出的光束聚焦形成高能量密度的光斑,以确保喷嘴穿出的激光具有高集中度和高强度,准直与聚焦光学组件可采用现有市售的聚焦型准直器。喷嘴为细长锥形管结构,最大外径为10~25mm,喷嘴轴向长度不小于26cm,这样便于伸入两根轨枕之间对多排多列钢筋灵活切割;喷嘴上气管接头的设置,用于通入压缩气

体吹扫切割面,确保切割面的洁净性。3d视觉相机以面扫描方式获取工件完整三维点云,快速提取3d特征;几秒内完成拍摄和轨迹寻位,纠偏能力强,可有效调整视场内的工件位置偏差。

18.上述光纤激光器qbh的一端为出光端、另一端为光纤接头,准直与聚焦光学组件的输出端与喷嘴的连接端对接,准直与聚焦光学组件的输入端与光纤激光器qbh的出光端对接。

19.上述轨枕激光断筋系统,选用机器人作为运动组件,将专门设计的激光切割头固定在机器人手臂上,通过机器人的运动带动整个切割头移动来实现光束的移动,可实现快速切断轨枕连接钢筋。

20.上述控制柜,结合现有的自动动化控制技术,可实现全自动工作。

21.本技术输送机,可直接采用现有市售的滚筒输送机,用于轨枕的输送。

22.为了方便使用,竖板的顶部设有c形缺口,用于支撑收纳光纤激光器qbh光纤接头的光纤、及气管水管等。

23.为了兼顾装置的稳定性,第二转接板和第三转接板接触面的周边通过相互配合的球面凹槽和球面凸起活动配合。这样可更好地保证高的定位复位精度;第一转接板、第二转接板和第三转接板沿水平方向依次相接,第二转接板和第三转接板接触面的中心通过相互配合的斜面凹槽、斜面凸起活动配合。前述斜面凹槽、斜面凸起的匹配深度较浅,优选为1.5~3mm。这样既能确保正常工作时的稳定性,又能确保在碰撞时的有效错位,以保护设备,同时还能保证定位复位精度。斜面凹槽和斜面凸起指凹槽和凸起的侧面为斜面,这样既便于碰撞时的错位,也便于复位。

24.为了兼顾装置的稳定性,第二转接板中心和第三转接板中心之间还通过相互匹配的磁铁和铁块相互吸合。

25.为了缩小体积,同时提高定位复位精度,第二转接板和第三转接板上均设有弹性连接孔,第二弹性件一端连接在第三转接板上的弹性连接孔内、另一端穿过第二转接板的弹性连接后连接第一转接板的安装面;第一弹性件和第二弹性件均为拉簧;为了更好地满足使用要求和稳定性,第一弹性件有相对设置的两根;第二弹性件有相对设置的两根。

26.上述喷嘴连接端最大外径为10~25mm;喷嘴所用材质为紫铜;光纤激光器qbh为波长《1.07微米、功率大于2000w的连续光纤激光器qbh。

27.为了方便使用,作为其中一种优选的实现方案,喷嘴连接端最大外径为10~18mm,喷嘴轴向长度为30~40cm,喷嘴输出端外径为3~5mm,喷嘴输出端内径为1.3~2mm;为了方便气管的连接,气管接头为l形管,气管接头的一端连接在喷嘴的连接端外侧、另一端背向喷嘴的输出端(也即指向远离喷嘴输出端的一侧)。这样直接将连接压缩气体的气管连接在气管接头的另一端即可,避免了气管在连接处的弯折。上述准直与聚焦光学组件侧壁上设有调心旋钮。调心旋钮用于调节准直与聚焦光学组件内聚焦镜的焦点和喷嘴输出端口的中心,具体的结构参照现有镜头上的调心旋钮即可。为了便于安装和使用,支架为直角三角形结构,支架的一直角边安装在光纤激光器qbh的外侧壁上,3d视觉相机安装在支架的斜边上。

28.作为其中一种优选的实现方案,上述气源装置为气体冷干机;冷水装置双温冷水机;机器人为6轴机器人。

29.上述轨枕激光断筋系统运用3d视觉系统,自动识别轨枕,实现工件找正定位,自主完成自动化切割作业;帮助用户显著提升生产效率,降低人工成本。

30.当然上述系统,不仅可用于识别不同类型的普通轨枕,并完成断筋,同时还可用于桥枕、岔枕及轨道电路专用枕等。

31.3d视觉系统包括视觉处理模块、3d视觉控制器和激光切割头上的3d视觉相机;

32.3d视觉相机通过网络与安装在控制柜中的3d视觉控制器相连,视觉处理模块安装于3d视觉控制器中;

33.3d视觉相机在预设的起点位置获得工件图像信息,通过网络传输至3d视觉控制器,通过视觉处理模块匹配工件特征和计算工件位置;3d视觉控制器根据工件特征和位置信息发送控制指令至安装在控制柜中的机器人控制器;机器人根据控制指令运行,完成定位和预定加工轨迹;机器人完成预定动作后发送状态至3d视觉控制器,同时运行到预设的起点位置。

34.上述3d视觉系统具有如下特点:高速实时扫描:1秒内即可输出2-15帧点云数据;工业级精度:三维点云重复精度最高可达0.2毫米;体积小,重量轻;耐高温,工作可靠;自研识别控制软件,实现机器人自动寻位。

35.一种轨枕激光断筋方法,包括如下步骤:

36.1)轨枕传送:待输送机的滚轴传送机构将轨枕送到支撑台前900~960毫米的位置,输送机侧面的第二位置传感器接收到轨枕到达预定位置、并送出信号给安装在控制柜中的控制器,控制器中断滚轴传送、等待轨枕激光断筋系统工作;

37.2)识别工件,计算轨枕位置:3d视觉相机在机器人的带动下,运行到起点位置,3d视觉相机获取工件图像,并将图像信息传输至3d视觉控制器,视觉处理模块根据内部预设的工件特征与实时获得的3d数据进行特征比对匹配,识别暴露钢筋的狭缝,自动识别工件,计算判定工件个数(一个/两个),计算工件的位置,实现工件位置的确定;

38.3)钢筋位置姿态获得与切割:3d视觉控制器根据工件位置,发送指令至安装在控制柜中的机器人控制器;机器人控制器控制机器人运行到工件位置正上方预设距离再次拍照,获得工件钢筋3d数据,3d数据通过网线传输到3d视觉控制器,通过视觉处理模块对钢筋3d数据的运算,计算工件的位置姿态,实现工件位置姿态的最终确定,3d视觉控制器根据工件特征和工件位置姿态信息发送控制指令至安装在控制柜中的机器人控制器,控制机器人进行轨迹寻位切割,切割过程中,气源装置和冷水装置分别为激光头提供干燥切割用气和循环冷却用水。

39.在步骤开启时,轨枕激光断筋系统处于通电状态,各单元处于开启状态。

40.上述步骤2)中,起点位置为进入工作状态时根据相机视场参数与工件相匹配而预设的最佳初始位置,也即能获得工件最佳拍摄效果的位置。

41.上述步骤2)-3)确定工件位置和姿态的计算过程为:a、根据具体工件,建立工件坐标系,构建工件3d空间数据;b、根据具体工件,选取工件特征点,单个工件需要至少三个以上的特征点;特征点要求特征明确,形态独特,在工件3d空间数据上位置确定;如点在轮廓边缘、最近端面或是工件上有规律变化的部分;c、建立标准工件姿态数据(标定):根据3d相机参数,确定3d相机与工件的最佳相对位置;在最佳位置处,通过3d相机获取工件三维点云数据;通过设定阈值,逐点搜索;运用最小二乘法、多次平均法等分析和处理获得的数据,实

现特征点识别,进而计算具体工件的多个特征点分别在工件坐标系与相机坐标系上的坐标值,利用奇异值分解(svd)解析工件相对姿态,建立工件3d空间标准姿态数据;d、根据构建的工件3d空间标准姿态数据和选取的特征点识别判断工件有无和位置姿态(工作):工作中,3d相机和工件相对位置是变化的,相机的位置是已知的;通过3d相机获取工件三维点云数据,分析和处理获得的数据并与建立的工件标准姿态数据比对,从而实现确定工件的位置和工件3d空间姿态。

42.本技术工件指待切割的轨枕。

43.本发明未提及的技术均参照现有技术。

44.本发明轨枕激光断筋系统,为非接触切割,因热影响区小而不会对轨枕端钢筋与混凝土间的握裹力产生不利影响,从而保证了轨枕产品寿命;本系统还具有切割速度快、切缝窄、切缝边缘垂直度好、切边光滑;噪声低、能耗低、成本低,安全性高等优点;采用自动化机器人运动技术,选用大功率光纤激光器qbh,配以专门设计的激光切割头,利用3d视觉定位系统,可自动实现轨枕钢筋的精准切割,本发明激光切割头体积小,灵活性好,具有自动识别定位,激光输出功率稳定,系统灵活,方便集成等特点;本发明防撞机构具有高精准的定位复位效果,且缓冲区较长,缓冲范围大,适于缝隙中切割或针对不规则形状工件的切割,同时还便于通过第一位置传感器及时感应因碰撞而导致的第一转接板的错位,以便于及时启停切割,可有效保护切割头组件和操作人员的安全,还能确保切割效率。

附图说明

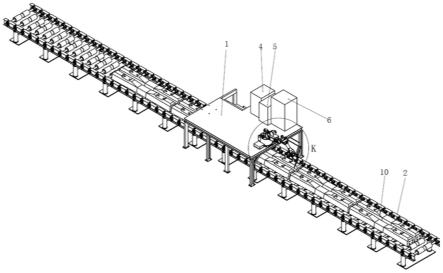

45.图1为本发明轨枕激光断筋系统的结构示意图;

46.图2为图1中k处放大示意图

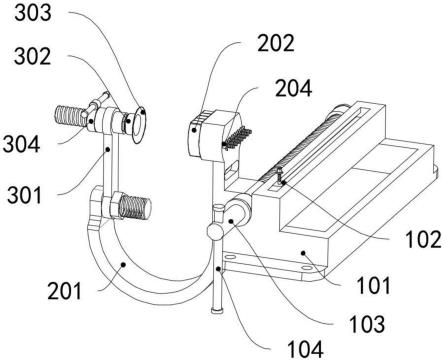

47.图3为支撑板和激光切割头的结构示意图;

48.图4为支撑板和防撞机构的结构示意图;

49.图5为图4中f-f向视图;

50.图6为图4中d-d向视图;

51.图7为图4中c-c向视图;

52.图中,1为支撑台,2为输送机,3为机器人,4为控制柜,5为气源装置,6为冷水装置,7为支撑板,71为竖板,72为侧板,73为导轨,74为上限位板,75为下限位板,76为c形缺口,8为防撞机构,81为第一转接板,82为第二转接板,83为第三转接板,84为第一弹性件,85为第二弹性件,86为第一位置传感器,87为磁铁,88为铁块,89为球面凹槽(球面凸起),9为激光切割头,91为喷嘴,911为气管接头,92为准直与聚焦光学组件,93为光纤激光器qbh,94为支架,95为3d视觉相机,10为轨枕。

具体实施方式

53.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

54.实施例1

55.如图1-2所示,一种轨枕激光断筋系统,包括支撑板、防撞机构、激光切割头、支撑台、输送机、机器人、控制柜、气源装置和冷水装置;

56.如图3所示,支撑板包括竖板和侧板,侧板的数量为两块,两块侧板相对、且平行地设置在竖板的左右两侧;两块侧板底部内侧设有相对设置、且沿竖直方向设置的导轨,导轨底部的两侧板之间设有下限位板,导轨顶部的两侧板之间设有上限位板;

57.如图4-7所示,防撞机构包括第一转接板、第二转接板、第三转接板、第一弹性件、第二弹性件和第一位置传感器;第一转接板的两侧分别与支撑板上两块侧板底部内侧导轨滑动配合,第一转接板可沿导轨上下移动;第一弹性件的一端连接第一转接板的顶部、另一端连接下限位板;第一转接板背向竖板的一面为安装面,第一转接板、第二转接板和第三转接板依次相接,其中,第二转接板与第一转接板的安装面相接,第一转接板和第二转接板之间固定配合,第二转接板和第三转接板之间活动配合,第二弹性件一端连接第三转接板、另一端穿过第二转接板后连接第一转接板的安装面;第一位置传感器安装在下限位板上、用于检测第一转接板的位置;

58.如图3所示,激光切割头包括喷嘴、准直与聚焦光学组件、光纤激光器qbh、支架和3d视觉相机;喷嘴一端为连接端、另一端为输出端,喷嘴连接端、准直与聚焦光学组件和光纤激光器qbh沿轴向顺次相接;喷嘴从连接端到输出端为直径渐缩的细长锥形管结构,喷嘴轴向长度不小于26cm;喷嘴的连接端外侧设有气管接头;准直与聚焦光学组件的壳体上设有冷水腔,冷水腔上设有进、出水管接头;3d视觉相机通过支架安装在光纤激光器qbh外侧壁;光纤激光器qbh外侧壁安装在防撞机构的第三转接板上;

59.如图1-2所示,支撑台架设在输送机上方,支撑台下方的输送机侧面设有第二位置传感器,机器人的底座安装在支撑台上,机器人的操作端与防撞机构的第二转接板连接;

60.如图1-2所示,控制柜、气源装置和冷水装置均置于支撑台上,机器人、气源装置、冷水装置、第一位置传感器和3d视觉相机均与控制柜连接、并受控制柜控制;气源装置通过气管与喷嘴上的气管接头连通;冷水装置通过水管与准直与聚焦光学组件上的进、出水管接头连通、形成循环。

61.上述轨枕激光断筋系统,选用机器人作为运动组件,将专门设计的激光切割头固定在机器人手臂上,通过机器人的运动带动整个切割头移动来实现光束的移动,可实现快速切断轨枕连接钢筋。

62.实施例2

63.在实施例1的基础上,进一步作了如下改进:如图3所示,为了方便使用,竖板的顶部设有c形缺口,用于支撑收纳光纤激光器qbh光纤接头的光纤、及气管水管等。为了兼顾装置的稳定性,第二转接板和第三转接板接触面的周边通过相互配合的球面凹槽和球面凸起活动配合。这样可更好地保证高的定位复位精度;第一转接板、第二转接板和第三转接板沿水平方向依次相接,第二转接板和第三转接板接触面的中心通过相互配合的斜面凹槽、斜面凸起活动配合。前述斜面凹槽、斜面凸起的匹配深度较浅,为2mm。这样既能确保正常工作时的稳定性,又能确保在碰撞时的有效错位,以保护设备,同时还能保证定位复位精度。为了兼顾装置的稳定性,第二转接板中心和第三转接板中心之间还通过相互匹配的磁铁和铁块相互吸合。为了缩小体积,同时提高定位复位精度,第二转接板和第三转接板上均设有弹性连接孔,第二弹性件一端连接在第三转接板上的弹性连接孔内、另一端穿过第二转接板的弹性连接后连接第一转接板的安装面;第一弹性件和第二弹性件均为拉簧;为了更好地满足使用要求和稳定性,第一弹性件有相对设置的两根;第二弹性件有相对设置的两根。

64.实施例3

65.在实施例2的基础上,进一步作了如下改进:如图4-7所示,喷嘴连接端最大外径为15mm;喷嘴所用材质为紫铜;光纤激光器qbh为波长《1.07微米、功率大于2000w的连续光纤激光器qbh。喷嘴轴向长度为35cm,喷嘴输出端外径为4mm,喷嘴输出端内径为1.5mm;为了方便气管的连接,气管接头为l形管,气管接头的一端连接在喷嘴的连接端外侧、另一端背向喷嘴的输出端(也即指向远离喷嘴输出端的一侧)。这样直接将连接压缩气体的气管连接在气管接头的另一端即可,避免了气管在连接处的弯折。上述准直与聚焦光学组件侧壁上设有调心旋钮。调心旋钮用于调节准直与聚焦光学组件内聚焦镜的焦点和喷嘴输出端口的中心,具体的结构参照现有镜头上的调心旋钮即可。为了便于安装和使用,支架为直角三角形结构,支架的一直角边安装在光纤激光器qbh的外侧壁上,3d视觉相机安装在支架的斜边上。

66.上述各例中,气源装置为气体冷干机;冷水装置双温冷水机;机器人为6轴机器人。

67.上述枕激光断筋系统运用3d视觉系统,自动识别轨枕,实现工件找正定位,自主完成自动化切割作业;帮助用户显著提升生产效率,降低人工成本。

68.3d视觉系统包括视觉处理模块(woeye v1.0或roboteye v1.0)、3d视觉控制器和激光切割头上的3d视觉相机(woe-s50型3d智能工业相机,深度分辨率:960*600@2~15fps);

69.3d视觉相机通过网线与安装在控制柜中的3d视觉控制器相连,视觉处理模块安装于3d视觉控制器中;

70.3d视觉相机在预设的起点位置获得工件图像信息,通过网络传输至3d视觉控制器,通过视觉处理模块匹配工件特征和计算工件位置;3d视觉控制器根据工件特征和位置信息发送控制指令至安装在控制柜中的机器人控制器;机器人根据控制指令运行,完成定位和预定加工轨迹;机器人完成预定动作后发送状态至3d视觉控制器,同时运行到预设的起点位置。

71.利用上述系统进行轨枕激光断筋方法,包括如下步骤:

72.1)轨枕传送:待输送机的滚轴传送机构将轨枕送到支撑台前900~960毫米的位置,输送机侧面的第二位置传感器接收到轨枕到达预定位置、并送出信号给安装在控制柜中的控制器,控制器中断滚轴传送、等待轨枕激光断筋系统工作;

73.2)识别工件,计算轨枕位置:3d视觉相机在机器人的带动下,运行到起点位置,3d视觉相机获取工件图像(钢筋暴露处),并将图像信息传输至3d视觉控制器,视觉处理模块根据内部预设的工件特征与实时获得的3d数据进行特征比对匹配,识别暴露钢筋的狭缝,自动识别工件,计算判定工件个数,计算工件的位置,实现工件中心位置的确定;

74.3)钢筋位置姿态获得与切割:3d视觉控制器根据工件位置,发送指令至安装在控制柜中的机器人控制器;机器人控制器控制机器人运行到工件位置正上方预设距离再次拍照,获得工件钢筋3d数据,3d数据通过网线传输到3d视觉控制器,通过视觉处理模块计算工件的位置姿态,实现工件位置姿态的最终确定,3d视觉控制器根据工件特征和工件位置姿态信息发送控制指令至安装在控制柜中的机器人控制器,控制机器人进行轨迹寻位切割,切割过程中,气源装置和冷水装置分别为激光头提供干燥切割用气和循环冷却用水。

75.如图1-2所示,iiia型混凝土轨枕并列生产两排,每排有5根、长度2.5米的轨枕,同

排相邻两根轨枕之间留有55毫米的缝隙、并有三排、四列高强螺纹直径约8毫米钢筋,本技术已经完成了试生产,每小时可切割200根以上的轨枕,切割精准,切缝窄、热影响区小、切缝边缘垂直度好、切边光滑;系统的整机误差在

±

0.2mm以内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。