一种600

℃

/1gpa级高温超高强钛合金及其制备方法

技术领域

1.本发明涉及一种600℃/1gpa级高温超高强钛合金及其制备方法,属于高温钛合金技术领域。

背景技术:

2.高温钛合金材料是航空航天工业的关键材料,主要应用于航空发动机和航天飞行器等尖端高温结构部件,但相关耐600℃超高强钛合金成分体系极其匮乏。目前最常用的工业高温钛合金主要为bt36、ti60、imi834、ti1100、ti600、ti65等,具有抗蠕变性能好等优点,但还存在高温强度低、损伤容限能力差等不足,600℃抗拉强度低于700mpa,严重制约了高温钛合金应用。因此,急需研发600℃/1gpa级高温超高强钛合金。

3.在cn102329983a的发明中,宝山钢铁股份有限公司所提出了一种耐600℃以上高温的钛合金。该方法主要是在ti-al-sn-zr-mo-nb-ta-si合金基体中加入大量b元素、c元素和高昂稀土元素ce,形成tib短纤维、tic颗粒和稀土氧化物,但该合金中tib短纤维、tic颗粒和稀土氧化物分布不均匀,导致合金的高温组织和性能不稳定,且600℃抗拉强度低于820mpa,不便于大量生产应用。

4.在cn112195363a的发明中,中国科学院金属研究所提出了一种500~600℃用高强钛合金及其加工方法。该方法主要是在ti-al-sn-zr-mo-w-si合金基体中加入tib颗粒,合金制备工艺为熔炼或热压烧结,然后多次镦、拔变形,得到高温钛合金,但该合金中tib2颗粒会出现偏聚,导致合金的组织和性能不稳定,材料成品率低,且制备工艺非常复杂。

5.针对以上问题,通过引入描述化学近程序结构的团簇加连接原子模型,解析了成熟工业高温钛合金成分,找到了钛合金近程序结构单元及对应成分式,以此为高温钛合金的成分设计依据。

技术实现要素:

6.本发明是要解决现有的高温钛合金的高温强度低、塑性差、损伤容限能力差的技术问题,而设计开发了一种600℃/1gpa级高温超高强钛合金。

7.为了达到上述目的,本发明采用的技术方案是:

8.一种600℃/1gpa级高温超高强钛合金,所述的钛合金属于ti-al-zr-sn-si加难熔金属的合金体系,其主要成分的质量百分比为5.2wt.%~6.0wt.%al、6.2wt.%~12.5wt.%zr、5.8wt.%~6.5wt.%sn和0.3wt.%~1.5wt.%si,余量为ti元素、难熔金属和其它不可避免的杂质;所述的钛合金成分为高锆且无碳、无硼和无稀土元素,构成与现有高温钛合金的元素差异。

9.所述的难熔金属包含但不限于钼、铌、钽、钨四种元素之一,可单个添加或者多元素同时添加,每种元素的质量百分比为0.4wt.%~6.5wt.%,且难熔金属的总量小于15wt.%。

10.所述的钛、铝、锡、锆、硅和难熔金属的质量纯度均不低于99.9%。

11.所述的高温超高强钛合金铸态下即兼具有良好的高温强度和塑形,600℃下的拉伸强度不低于1gpa,塑性不低于10%,其耐温性能接近镍基高温合金的水平,且其密度仅为4.7g.cm3,可作为高温结构部件的优选材料。

12.另外,本发明还提供一种600℃/1gpa级高温超高强钛合金的制备方法,包括以下步骤:

13.步骤一、来料检测

14.对各原材料表面质量、表面光洁度、氧化状态进行检验;

15.步骤二、合金配制

16.分别计算各成分组元质量,按配比称量各组元质量,将配制完成的合金储存至真空干燥皿,真空度不低于15psi;

17.步骤三、预制高熔点中间合金块

18.将高熔点元素和适量钛进行真空电弧熔炼,反复熔炼3次~5次,使得合金元素完全熔化为合金液,然后对合金液进行5min~8min电磁搅拌混合,炉冷至室温,得到预制高熔点中间合金块;所述的高熔点元素为锆、硅和难熔金属;所述的适量钛的质量百分比为高熔点元素总质量的15%~30%;

19.步骤四、预制低熔点al-sn中间合金块

20.将低熔点元素铝和锡进行真空电弧熔炼,反复熔炼2次~3次,使得合金元素完全熔化为合金液,然后对合金液进行2min~5min电磁搅拌混合,然后炉冷至室温,得到预制低熔点al-sn中间合金块。

21.步骤五、合金制备

22.将步骤三得到的预制高熔点中间合金块和步骤四得到的预制低熔点al-sn中间合金块置于钛的中间位置进行真空电弧熔炼,反复熔炼3次~5次,使得合金块完全熔化为合金液后,然后对合金液进行5min~8min电磁搅拌混合,然后炉冷至室温,得到高温超高强钛合金。步骤三和步骤四预制的中间合金块,可以抑制元素溶解不均匀、提升组织均匀性。

23.步骤六、组织分析和性能检测

24.对高温超高强钛合金进行组织分析和力学性能检测。

25.本发明的设计原理及创新性分析如下:采用上述技术方案,根据团簇合金设计模型实施合金成分设计,该团簇合金成分设计模型给出了化学近程序结构单元和相应成分式。合金元素首先与基体钛元素构建稳定固溶体结构单元,本发明解析了成熟工业高温钛合金的团簇成分式,获得了α和β两相的团簇合金成分设计模型结构单元,分别为:α-[al-ti

12

](alti2)和β-[al-(ti,zr)

14

](mo,si,nb,ta,w)1sn1ti1,两者均以al为中心、ti为近邻壳层,且两个团簇结构单元的比例为12:5~14:3。α和β成分式的推出及两相各自合金化,可以全面覆盖包括α钛合金、α β双相钛和β钛合金在内的各类钛合金,为理解现有钛合金乃至发展高温超强钛合金成分提供了全新的设计依据。

[0026]

本发明设计一种600℃/1gpa级高温超高强钛合金的过程为:

[0027]

1)为了增高合金高温强度,主要合金化元素为al、si、sn和zr,铝可以提升合金抗氧化性能,硅可以提升合金抗高温蠕变性能,锡可以减小高温氢脆敏感性;锆元素在α相和β相均无限互溶可以固溶强化提升合金高温强度;但铝元素含量超过6.0wt.%,容易形成脆性相ti3al,导致合金塑形降低;硅元素含量超过1.5wt.%,容易形成粗大硅化物,导致合金

塑形降低;锡元素含量超过6.5wt.%,容易形成脆性相,使得合金塑形降低;锆元素含量超过12.5wt.%,使得合金抗氧化性能降低;

[0028]

3)为了增高合金熔体热稳定性和塑性,主要合金化元素为ta、w、nb、mo等难熔金属,难熔金属可以提升熔体热稳定性,且具有为体心立方晶体结构、滑移系多可以增加塑性;但单一难熔金属的含量超过6.5wt.%或总量超过15wt.%,容易产生脆性相和合金斑。

[0029]

4)通过改变ti、al、sn、zr、si和难熔金属在团簇式中各自配比,产生最佳多元合金化效果,使得熔体热稳定性最优。最后确定高温超高强钛合金的主要成分的质量百分比为5.2wt.%~6.0wt.%al、6.2wt.%~12.5wt.%zr、5.8wt.%~6.5wt.%sn和0.3wt.%~1.5wt.%si,余量为ti元素、难熔金属和其它不可避免的杂质;所述的难熔金属包含但不限于钼、铌、钽、钨四种元素之一,可单个添加或者多元素同时添加,每种元素的质量百分比为0.4wt.%~6.5wt.%,且难熔金属的总量小于15wt.%。

[0030]

相比于在cn104018027a的发明中,中国科学院金属所提出了ti65高温钛合金各成分及质量百分比为al:5.4wt.%~6.3wt.%,zr:2.5wt.%~6.4wt.%,sn:3wt.%~5wt.%,mo:0.0wt.%~0.96wt.%,nb:0.2wt.%~0.5wt.%,ta:0.3wt.%~3.4wt.%,w:0.2wt.%~1.6wt.%,si:0.25wt.%~0.5wt.%,c:0.0wt.%~0.07wt.%,o≤0.17wt.%,fe≤0.03wt.%,余量为ti元素和其它不可避免的杂质。本发明所述的600℃/1gpa级高温超高强钛合金与对比专利存在以下3点不同:1)合金化元素种类不同,不含容易引起组织不均匀及高温脆性的碳元素;2)高锆产生强的固溶强化效果,表现出更优异的高温强度;2)锡元素范围完全超过对比专利。

[0031]

本发明的有益效果为:

[0032]

1)本发明提供面向600℃/1gpa级高温超高强钛合金,主要成分的质量百分比为5.2wt.%~6.0wt.%al、6.2wt.%~12.5wt.%zr、5.8wt.%~6.5wt.%sn和0.3wt.%~1.5wt.%si可以提高增高合金高温强度、0.4wt.%~6.5wt.%难熔金属可单个添加或者多元素同时添加且总量小于15wt.%可以增强熔体热稳定性和塑性;2)预制中间合金块,可以抑制元素溶解不均匀、提升组织均匀性;3)特色为高锆且不含容易引起组织不均匀及高温脆性的碳、硼和稀土元素。铸态下典型性能指标为:600℃下的拉伸强度不低于1gpa,塑性不低于10%,接近镍基高温合金的水平,且密度仅为4.7g.cm3,兼具有良好的高温强度和塑形、损伤容限能力高、可靠性高、且成本低,便于大规模生产,可作为尖端航空、武器装备高温结构部件的备选材料。

附图说明

[0033]

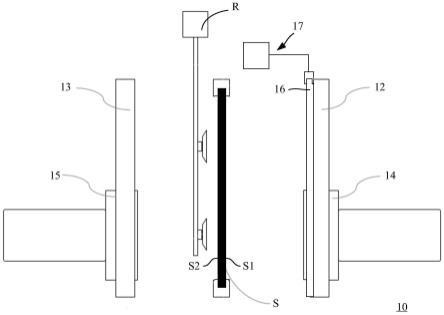

图1是具体实施方式一中步骤三-步骤五中的预制中间合金块和合金制备所用的电磁搅拌系统装置的示意图;

[0034]

图2是实施例2制备的高温超高强钛合金的光学显微组织图;

[0035]

图3是实施例3制备的高温超高强钛合金的光学显微组织图;

[0036]

图4是对比例2制备的未制备预制中间合金块的钛合金的光学显微组织图。

[0037]

图中:1密封室、2机械臂、3焊机热源发射器、4钨极头、5铜模、6电磁发射器。

具体实施方式

[0038]

下面通过附图和实施例对本发明的技术方案作进一步的详细陈述。

[0039]

本实施方式的步骤三-步骤五中的预制中间合金块和合金制备所用的电磁搅拌系统装置如图1所示,其是由密封室1、机械臂2、焊机热源发射器3、钨极头4、铜模5和电磁发射器6组成;所述的机械臂2、焊机热源发射器3、钨极头4、铜模5和电磁发射器6设置在密封室1内部,焊机热源发射器3设置在机械臂2的下端面密封且为滑动连接,焊机热源发射器3的下端面和钨极头4固定,铜模5设置在电磁发射器6的上端面密封且为滑动连接,钨极头4位于铜模5上方。本装置的使用方法如下:将合金元素填入铜模5,然后将密封室1抽真空后充入氩气,然后启动焊机热源发射器3对钨极头4进行电流控制,然后用钨极头4产生电弧热对铜模5中的合金元素进行加热熔化,使得合金元素完全熔化为混合液,然后启动电磁发射器6对铜模5中的合金液进行电磁搅拌混合,铜模5的作用是在施加电磁搅拌时限制浆料向下流动,充入氩气是为了防止材料氧化失效,得到预制钛合金铸锭,本装置采用程序控制机械臂2使得焊机热源发射器3和钨极头4可以同步移动。

[0040]

实施例1:

[0041]

本实施例为一种600℃/1gpa级高温超高强钛合金,钛合金中各成分的质量百分比(wt.%)为al:5.4wt.%,zr:6.4wt.%,sn:6.2wt.%,ta:4.0wt.%,w:1.6wt.%,si:0.5wt.%,余量为ti元素和其它不可避免的杂质;且难熔金属的总量为5.6wt.%;所述的铝、锡、锆、钽、钨、硅和钛的质量纯度均为99.98%。

[0042]

本实施例为一种制备600℃/1gpa级高温超高强钛合金的方法,具体是按以下步骤进行的:

[0043]

步骤一、来料检测:原材料表面质量合格、表面光洁度合格、无氧化;

[0044]

步骤二、合金配制:分别计算各成分组元质量,按配比称量各组元质量,将配制完成的合金储存至真空干燥皿,真空度为20psi;

[0045]

步骤三、预制高熔点中间合金块:将高熔点元素和适量钛以350℃/min升温至3250℃进行15min真空电弧熔炼,在反复熔炼4次,使得合金元素完全熔化为合金液,然后在3250℃的条件下对合金液进行6min电磁搅拌混合,然后炉冷至室温,得到预制高熔点中间合金块;所述的高熔点元素为锆、钼、铌、钽、钨和硅;所述的适量钛的质量百分比为高熔点元素总质量的20%;

[0046]

步骤四、预制低熔点al-sn中间合金块:将低熔点元素铝和锡以150℃/min升温至750℃进行10min真空电弧熔炼,反复熔炼3次,使得合金元素完全熔化为合金液,然后在750℃的条件下对合金液进行4min电磁搅拌混合,然后炉冷至室温,得到预制低熔点al-sn中间合金块;

[0047]

步骤五、合金制备:将步骤三得到的预制高熔点中间合金块和预制低熔点al-sn中间合金块置于钛的中间位置以350℃/min升温至2200℃进行15min进行真空电弧熔炼,反复熔炼4次,使得合金块完全熔化为合金液后,然后在2200℃的条件下对合金液进行6min电磁搅拌混合,然后炉冷至室温,得到高温超高强钛合金。

[0048]

步骤六、组织分析和性能检测:对高温超高强钛合金进行光学组织分析和拉伸力学性能检测。

[0049]

实施例2:本实施例为一种600℃/1gpa级高温超高强钛合金,钛合金中各成分的质

量百分比(wt.%)为al:6.0wt.%,zr:12.5wt.%,sn:6.5wt.%,mo:6.5wt.%,ta:6.5wt.%,si:1.5wt.%,余量为ti元素和其它不可避免的杂质;且难熔金属的总量为13wt.%;所述的铝、锡、锆、钼、钽、硅和钛的质量纯度为99.98%。

[0050]

本实施例为一种制备600℃/1gpa级高温超高强钛合金的方法,具体是按以下步骤进行的:

[0051]

步骤一、来料检测:原材料表面质量合格、表面光洁度合格、无氧化;

[0052]

步骤二、合金配制:分别计算各成分组元质量,按配比称量各组元质量,将配制完成的合金储存至真空干燥皿,真空度为20psi;

[0053]

步骤三、预制高熔点中间合金块:将高熔点元素和适量钛以320℃/min升温至3100℃进行12min真空电弧熔炼,在反复熔炼5次,使得合金元素完全熔化为合金液,然后在3100℃的条件下对合金液进行8min电磁搅拌混合,然后炉冷至室温,得到预制高熔点中间合金块;所述的高熔点元素为锆、钼、铌、钽、钨和硅;所述的适量钛的质量百分比为高熔点元素总质量的20%;

[0054]

步骤四、预制低熔点al-sn中间合金块:将低熔点元素铝和锡以120℃/min升温至720℃进行8min真空电弧熔炼,反复熔炼4次,使得合金元素完全熔化为合金液,然后在720℃的条件下对合金液进行3min电磁搅拌混合,然后炉冷至室温,得到预制低熔点al-sn中间合金块;

[0055]

步骤五、合金制备:将步骤三得到的预制高熔点中间合金块和预制低熔点al-sn中间合金块置于钛的中间位置以350℃/min升温至2150℃进行10min进行真空电弧熔炼,反复熔炼4次,使得合金块完全熔化为合金液后,然后在2150℃的条件下对合金液进行10min电磁搅拌混合,然后炉冷至室温,得到高温超高强钛合金。

[0056]

步骤六、组织分析和性能检测:对高温超高强钛合金进行光学组织分析和拉伸力学性能检测。

[0057]

实施例3:本实施例为一种600℃/1gpa级高温超高强钛合金,钛合金中各成分的质量百分比(wt.%)为al:5.2wt.%,zr:6.2wt.%,sn:5.8wt.%,mo:0.4wt.%,nb:1.2wt.%,ta:0.4wt.%,w:0.4wt.%,si:0.3wt.%,余量为ti元素和其它不可避免的杂质;且难熔金属的总量为2.4wt.%;所述的铝、锡、锆、钼、铌、钽、钨、硅和钛的质量纯度为99.98%。

[0058]

本实施例为一种制备600℃/1gpa级高温超高强钛合金的方法,具体是按以下步骤进行的:

[0059]

步骤一、来料检测:原材料表面质量合格、表面光洁度合格、无氧化;

[0060]

步骤二、合金配制:分别计算各成分组元质量,按配比称量各组元质量,将配制完成的合金储存至真空干燥皿,真空度为20psi;

[0061]

步骤三、预制高熔点中间合金块:将高熔点元素和适量钛以350℃/min升温至3200℃进行10min真空电弧熔炼,在反复熔炼5次,使得合金元素完全熔化为合金液,然后在3200℃的条件下对合金液进行10min电磁搅拌混合,然后炉冷至室温,得到预制高熔点中间合金块;所述的高熔点元素为锆、钼、铌、钽、钨和硅;所述的适量钛的质量百分比为高熔点元素总质量的20%;

[0062]

步骤四、预制低熔点al-sn中间合金块:将低熔点元素铝和锡以130℃/min升温至730℃进行10min真空电弧熔炼,反复熔炼3次,使得合金元素完全熔化为合金液,然后在730

℃的条件下对合金液进行5min电磁搅拌混合,然后炉冷至室温,得到预制低熔点al-sn中间合金块;

[0063]

步骤五、合金制备:将步骤三得到的预制高熔点中间合金块和预制低熔点al-sn中间合金块置于钛的中间位置以350℃/min升温至2350℃进行12min进行真空电弧熔炼,反复熔炼4次,使得合金块完全熔化为合金液后,然后在2350℃的条件下对合金液进行8min电磁搅拌混合,然后炉冷至室温,得到高温超高强钛合金。

[0064]

步骤六、组织分析和性能检测:对高温超高强钛合金进行光学组织分析和拉伸力学性能检测。

[0065]

对比例1:与实施例1不同的是:钛合金中各成分的质量百分比(wt.%)为al:5.4wt.%,zr:0.5wt.%,sn:6.2wt.%,si:0.5wt.%,余量为ti元素和其它不可避免的杂质;且不含难熔金属。未进行步骤三预制高熔点中间合金块。其他与实施例1相同。对比例2:与实施例2不同的是:未制备预制中间合金块,直接将合金元素进行真空电弧熔炼。其他与实施例2相同。

[0066]

图2是实施例2制备的高温超高强钛合金的光学显微组织图,如图所示,样品显微组织均匀,组织致密。图3是实施例3制备的高温超高强钛合金的光学显微组织图,如图所示,样品显微组织均匀,组织致密。图4是对比例2制备的未制备预制中间合金块的钛合金的光学显微组织图,如图所示,样品显微组织不均匀,且有微孔、组织不致密。

[0067]

对实施例1和对比例1铸锭进行不同温度拉伸性能测试,数据如表1所示,通过表1可知对比例1制备的钛合金的室温抗拉强度为1003mpa,屈服强度为955mpa,延伸率为3.2%;600℃抗拉强度为610mpa,屈服强度为580mpa,延伸率为8%;650℃抗拉强度为432mpa,屈服强度为396mpa,延伸率为10%;700℃抗拉强度为360mpa,屈服强度为315mpa,延伸率为16%;实施例1制备的高温超高强钛合金的室温抗拉强度为1328mpa,屈服强度为1117mpa,延伸率为4.5%;600℃抗拉强度为1017mpa,屈服强度为936mpa,延伸率为11%;650℃抗拉强度为842mpa,屈服强度为793mpa,延伸率为18%;700℃抗拉强度为640mpa,屈服强度为563mpa,延伸率为30%。相比于对比例1制备的钛合金,实施例1制备的高温超高强钛合金的室温抗拉强度是对比例1制备的钛合金的1.3倍;600℃抗拉强度是对比例1制备的钛合金的1.6倍;650℃抗拉强度是对比例1制备的钛合金的1.9倍;700℃抗拉强度是对比例1制备的钛合金的1.7倍,且其延伸率是对比例1制备的钛合金的1.8倍。可见实施例1制备的高温超高强钛合金,表现出非常高的高温强度和塑形、损伤容限能力高和的可靠性高。相比于最常用的工业高温钛合金有ti60(抗拉强度为700mpa,屈服强度为584mpa,延伸率为14%,以下均为600℃拉伸性能)、imi834(抗拉强度为680mpa,屈服强度为550mpa,延伸率为15%)、ti1100(抗拉强度为630mpa,屈服强度为530mpa,延伸率为14%)等。可见实施例1制备的高温超高强钛合金的600℃抗拉强度提高了45%以上,其屈服强度提高了60%以上。

[0068]

相比于专利cn113046595a提出的一种高温600℃用高温钛合金,600℃抗拉强度为660mpa,屈服强度为570mpa,可见实施例1制备的高温超高强钛合金的600℃抗拉强度提高了54%以上,其屈服强度提高了64%以上。相比于文献报道的高温ti65钛合金,650℃抗拉强度为693mpa,屈服强度为558mpa,延伸率为18.4%,可见实施例1制备的高温超高强钛合金的650℃抗拉强度提高了21%以上,其屈服强度提高了42%以上。相比于专利cn113249614a提出的一种耐700℃高温钛合金,700℃抗拉强度为536mpa,屈服强度为

490mpa,延伸率为30.4%,可见实施例1制备的高温超高强钛合金的700℃抗拉强度提高了19%以上,其屈服强度提高了17%以上,且延伸率基本保持一致。在600℃及其以上温度,实施例1制备的合金具备非常优异的高温强度和可靠性,其高温拉伸强度接近最常用镍基高温合金gh4169的水平,且其密度为4.7g.cm3远小于镍基高温合金为8.3g.cm3,可作为高温结构部件的优选材料。

[0069]

表1为实施例1与对比例1和常见高温钛合金及镍基gh4169(国标:航空材料手册)的拉伸力学性能

[0070][0071]

以上所述实施例仅表达本发明的实施方式,但不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。