1.本发明涉及铝合金型材加工技术领域,具体而言,涉及一种用于铝合金型材具有自动调整功能的磨削装置。

背景技术:

2.铝合金型材是一种常见的结构金属材料,因其重量轻,结构强度大,在建筑领域以及机械工业领域的应用极为广泛,在铝合金型材的加工过程中需要根据加工需求对型材进行磨削,如申请号为201822127867.x的专利所提出的一种铝型材切断后断口磨削装置,包括收纳壳,所述收纳壳壳内固定安装主电机,所述收纳壳左端固定安装固定板,所述固定板上端与下端对称开设有转轴孔,上端所述的转轴孔转动安装有传动轴,所述传动轴左端螺装主动带轮,所述传动轴右端卡装传动齿轮,下端所述的转轴孔转动安装定位轴;通过砂带替代砂纸,增加了韧性,同时砂带相较角磨片,质地偏软,降低了对断口的过量磨损,使得装置同时具有角磨机操作的便捷性、快速性和砂纸打磨的避免断口磨损过量的特点,同时通过主动齿轮的离合式机构,使得主电机在装置开启后可一直处于工作状态,避免重复启动造成的启动电流过大问题。

3.但是上述的技术方案中在使用时不能实现对铝合金型材以及磨削刀具的自动调整,需要手动对型材以及磨削刀具的角度进行调整,从而使型材的加工效率较低,在使用过程中较为麻烦,因此我们对此做出改进,提出一种用于铝合金型材具有自动调整功能的磨削装置。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了一种用于铝合金型材具有自动调整功能的磨削装置,解决了使用过程中不能实现对铝合金型材以及磨削刀具的自动调整的问题。

5.(二)技术方案为实现上述目的,本发明采取的技术方案为:一种用于铝合金型材具有自动调整功能的磨削装置,包括工作台,所述工作台的上端一侧活动安装有移动架,所述移动架的上表面一端固定安装有调节机构,所述调节机构的上端一侧安装有装夹机构,所述移动架的一侧且位于工作台的上端活动安装有连接架,所述连接架的上端安装有辅助支撑机构,所述工作台的上表面一端固定安装有支撑杆,所述支撑杆的内部设置有高度控制机构,所述高度控制机构的上端一侧设置有磨削机构。

6.作为优选,所述工作台的下表面固定安装有第一安装架,所述第一安装架的一端固定安装有第一驱动电机,所述第一驱动电机的输出端安装有第一调节齿轮,所述第一调节齿轮的另一端转动设置在第一安装架的一侧,所述工作台的上表面且位于移动架的中部下方设置有调节槽,所述调节槽的两侧内壁均设置有辅助滑槽,所述移动架的下表面中部固定安装有第一调节齿条。

7.作为优选,所述第一调节齿条的两端滑动设置在辅助滑槽内部,所述第一调节齿条的底部与第一调节齿轮之间相互啮合,所述工作台的上表面两侧均设置有第一安装槽,每个所述第一安装槽内均安装有导向滑轨,所述移动架的下表面两侧均安装有第一导向轮,所述第一导向轮的底部滑动设置在导向滑轨的上方。

8.作为优选,所述调节机构包括有安装箱,所述安装箱固定安装在移动架的上表面一端,所述安装箱的一侧表面底部固定安装有第一伺服电机,所述第一伺服电机的输出端且位于安装箱的内部安装有第一传动齿轮,所述第一传动齿轮的另一端转动设置在安装箱的一侧内壁上,所述安装箱的内部上端转动安装有安装转杆,所述安装转杆的杆身上固定安装有第二传动齿轮,所述第一传动齿轮与第二传动齿轮之间相互啮合。

9.作为优选,所述安装转杆的一端贯穿安装箱且端部固定安装有调节板,所述调节板,所述调节板内部转动安装有调节丝杆,所述调节丝杆的一端贯穿调节板且端部固定安装有调节旋钮,所述调节丝杆的两端杆身上均活动安装有丝杆套。

10.作为优选,所述装夹机构包括有夹板,所述夹板固定安装在丝杆套的一端端部,每个所述夹板的一侧上下两端均安装有第一限位弹簧,所述第一限位弹簧的另一端安装有限位板,所述限位板远离夹板的一端设置有引导部。

11.作为优选,所述连接架一端活动安装在移动架的内部,所述连接架的一端设置有若干个通孔,所述移动架的一端活动安装有限位挡杆,所述限位挡杆的另一端依次贯穿移动架和通孔且端部设置在移动架的内部,所述连接架的下表面两侧均安装有第二导向轮,所述第二导向轮的底部滑动设置在导向滑轨上端。

12.作为优选,所述辅助支撑机构包括有固定块,所述固定块固定安装在连接架的上表面一端,所述固定块的上端设置有第二安装槽,所述第二安装槽的底部内壁两端均安装有第二限位弹簧,所述第二限位弹簧的上端固定安装有弧形支撑块,所述弧形支撑块的上表面设置有防滑凸起。

13.作为优选,所述高度控制机构包括有第二驱动电机,所述第二驱动电机固定安装在支撑杆的一侧表面,所述第二驱动电机的输出端且位于支撑杆的内部安装有第二调节齿轮,所述第二调节齿轮的另一端转动设置在支撑杆的内部,所述支撑杆的内部一端两侧均开设有限位滑槽,每个所述限位滑槽内均滑动安装有限位滑块,两个所述限位滑块之间安装有第二调节齿条,所述第二调节齿条的一侧与第二调节齿轮之间相互啮合,所述第二调节齿条的另一侧表面中部固定安装有连接块。

14.作为优选,所述磨削机构包括有安装板,所述安装板的一端固定安装在连接块的一端端部,所述安装板的上表面固定安装有第二安装架,所述第二安装架的上端一侧固定安装有第二伺服电机,所述第二伺服电机的输出端安装有第三调节齿轮,所述第三调节齿轮的另一端转动设置在第二安装架的上端一侧,所述安装板的内部转动安装有弧形齿板,所述弧形齿板的上端与第三调节齿轮之间相互啮合,所述弧形齿板的底部一端固定安装有支撑板,所述支撑板的一侧表面固定安装有第三驱动电机,所述第三驱动电机的输出端贯穿支撑板且端部安装有磨削刀具。

15.与现有技术相比,本发明具有如下有益效果:1、通过设置弧形支撑块可对型材进行支撑,可有效减少型材在加工过程中产生的位置偏移,更加方便进行磨削工作,通过限位挡杆与不同位置通孔之间的穿插配合,可对连

接架在移动架一侧伸出的长度,可根据加工型材的规格对连接架的位置进行改变,从而改变弧形支撑块与装夹机构之间的距离,可使弧形支撑块对不同规格的型材都能具有较好的支撑效果,更加方便进行使用,通过第一调节齿轮与第一调节齿条之间的啮合来完成对型材位置的移动,在调节过程中控制精度更高。

16.2、通过第一伺服电机驱动第一传动齿轮进行转动,在第一传动齿轮与第二传动齿轮之间的啮合作用下,使安装转杆带动整个调节板进行转动,从而可对型材整体的角度进行旋转改变,无需人工操作即可完成对型材角度调整,在第一传动齿轮与第二传动齿轮之间的啮合作用下实现对型材角度的调整,调节精度更高,控制过程更加稳定,通过设置在第二安装槽内的第二限位弹簧,可使弧形支撑块的位置根据型材的转动进行改变,能一直对型材具有支撑作用。

17.3、通过第二驱动电机驱动第二调节齿轮转动,从而使第二调节齿条进行上下移动,使连接块带动整个磨削机构进行高度调节,更加方便进行磨削工作,通过第二伺服电机驱动第三调节齿轮转动,使弧形齿板跟随转动,从而使支撑板带动磨削刀具进行旋转,可对磨削刀具的角度进行调节改变,可根据加工需求对刀具的角度位置进行自动调整,可有效提高型材的加工效率。

附图说明

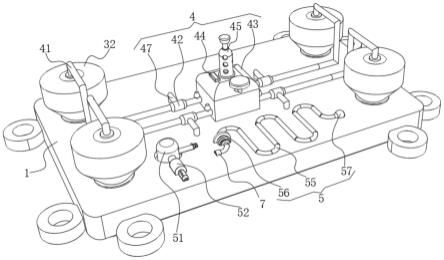

18.图1为本发明一种用于铝合金型材具有自动调整功能的磨削装置的整体结构示意图;图2为本发明一种用于铝合金型材具有自动调整功能的磨削装置的侧视图;图3为本发明一种用于铝合金型材具有自动调整功能的磨削装置的图2中a-a处剖面示意图;图4为本发明一种用于铝合金型材具有自动调整功能的磨削装置的图2中b-b处剖面示意图;图5为本发明一种用于铝合金型材具有自动调整功能的磨削装置的图4中e处放大图;图6为本发明一种用于铝合金型材具有自动调整功能的磨削装置的俯视图;图7为本发明一种用于铝合金型材具有自动调整功能的磨削装置的图6中c-c处剖面示意图;图8为本发明一种用于铝合金型材具有自动调整功能的磨削装置的部分结构示意图;图9为本发明一种用于铝合金型材具有自动调整功能的磨削装置的图8侧视图;图10为本发明一种用于铝合金型材具有自动调整功能的磨削装置的图9中d-d处剖面示意图。

19.图中:1、工作台;2、移动架;201、第一安装架;202、第一驱动电机;203、第一调节齿轮;204、第一调节齿条;2041、调节槽;2042、辅助滑槽;205、第一安装槽;206、导向滑轨;207、第一导向轮;3、调节机构;301、安装箱;302、第一伺服电机;303、第一传动齿轮;304、第二传动齿轮;305、安装转杆;306、调节板;307、调节丝杆;308、调节旋钮;309、丝杆套;4、装夹机构;401、夹板;402、第一限位弹簧;403、限位板;404、引导部;5、连接架;501、通孔;502、

限位挡杆;503、第二导向轮;6、辅助支撑机构;601、固定块;602、第二安装槽;603、第二限位弹簧;604、弧形支撑块;605、防滑凸起;7、支撑杆;8、高度控制机构;801、第二驱动电机;802、第二调节齿轮;803、第二调节齿条;804、连接块;805、限位滑块;806、限位滑槽;9、磨削机构;901、安装板;902、第二安装架;903、第三调节齿轮;904、第二伺服电机;905、弧形齿板;906、支撑板;907、第三驱动电机;908、磨削刀具。

具体实施方式

20.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

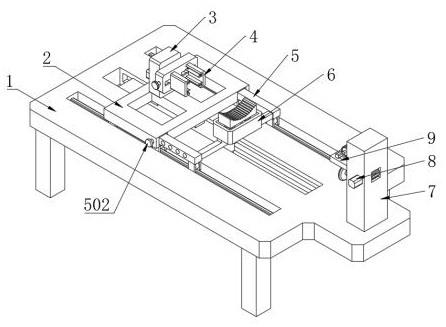

21.如图1-10所示,一种用于铝合金型材具有自动调整功能的磨削装置,包括工作台1,工作台1的上端一侧活动安装有移动架2,移动架2的上表面一端固定安装有调节机构3,调节机构3的上端一侧安装有装夹机构4,移动架2的一侧且位于工作台1的上端活动安装有连接架5,连接架5的上端安装有辅助支撑机构6,工作台1的上表面一端固定安装有支撑杆7,支撑杆7的内部设置有高度控制机构8,高度控制机构8的上端一侧设置有磨削机构9。

22.在本实施例中,工作台1的下表面固定安装有第一安装架201,第一安装架201的一端固定安装有第一驱动电机202,第一驱动电机202的输出端安装有第一调节齿轮203,第一调节齿轮203的另一端转动设置在第一安装架201的一侧,工作台1的上表面且位于移动架2的中部下方设置有调节槽2041,调节槽2041的两侧内壁均设置有辅助滑槽2042,移动架2的下表面中部固定安装有第一调节齿条204,通过将第一调节齿条204的两侧滑动设置在辅助滑槽2042内,可使第一调节齿条204在移动时更加稳定,从而使移动架2的移动更加稳定。

23.为了,第一调节齿条204的两端滑动设置在辅助滑槽2042内部,第一调节齿条204的底部与第一调节齿轮203之间相互啮合,工作台1的上表面两侧均设置有第一安装槽205,每个第一安装槽205内均安装有导向滑轨206,移动架2的下表面两侧均安装有第一导向轮207,第一导向轮207的底部滑动设置在导向滑轨206的上方,通过滑动设置在导向滑轨206上方的第一导向轮207可使移动架2的移动过程更加稳定,调节时更加安全。

24.需要说明的是,调节机构3包括有安装箱301,安装箱301固定安装在移动架2的上表面一端,安装箱301的一侧表面底部固定安装有第一伺服电机302,第一伺服电机302的输出端且位于安装箱301的内部安装有第一传动齿轮303,第一传动齿轮303的另一端转动设置在安装箱301的一侧内壁上,安装箱301的内部上端转动安装有安装转杆305,安装转杆305的杆身上固定安装有第二传动齿轮304,第一传动齿轮303与第二传动齿轮304之间相互啮合,通过第一伺服电机302的驱动,在第一传动齿轮303与第二传动齿轮304之间的啮合作用下实现对型材角度的调整,调节精度更高,控制过程更加稳定。

25.在具体设置时,安装转杆305的一端贯穿安装箱301且端部固定安装有调节板306,调节板306,调节板306内部转动安装有调节丝杆307,调节丝杆307的一端贯穿调节板306且端部固定安装有调节旋钮308,调节丝杆307的两端杆身上均活动安装有丝杆套309,通过调

节丝杆307与丝杆套309之间的螺纹配合,可使两个夹板401对型材的装夹效果更号,更加稳定,方便对型材进行加工以及调整工作。

26.其中,装夹机构4包括有夹板401,夹板401固定安装在丝杆套309的一端端部,每个夹板401的一侧上下两端均安装有第一限位弹簧402,第一限位弹簧402的另一端安装有限位板403,限位板403远离夹板401的一端设置有引导部404,通过设置在限位板403端部的引导部404更加方便型材与两个限位板403之间的配合,在第一限位弹簧402的作用下使限位板403可对型材的上下两端进行下午内,使型材在加工过程中更加稳定。

27.可以理解,连接架5一端活动安装在移动架2的内部,连接架5的一端设置有若干个通孔501,移动架2的一端活动安装有限位挡杆502,限位挡杆502的另一端依次贯穿移动架2和通孔501且端部设置在移动架2的内部,连接架5的下表面两侧均安装有第二导向轮503,第二导向轮503的底部滑动设置在导向滑轨206上端,通过滑动设置导向滑轨206上的第二导向轮503,可增加连接架5移动过程中的稳定性,在调节时更加安装稳定。

28.在本技术中,辅助支撑机构6包括有固定块601,固定块601固定安装在连接架5的上表面一端,固定块601的上端设置有第二安装槽602,第二安装槽602的底部内壁两端均安装有第二限位弹簧603,第二限位弹簧603的上端固定安装有弧形支撑块604,弧形支撑块604的上表面设置有防滑凸起605,通过设置在弧形支撑块604表面的防滑凸起605,可使弧形支撑块604对型材的支撑效果更好。

29.需要说明的是,高度控制机构8包括有第二驱动电机801,第二驱动电机801固定安装在支撑杆7的一侧表面,第二驱动电机801的输出端且位于支撑杆7的内部安装有第二调节齿轮802,第二调节齿轮802的另一端转动设置在支撑杆7的内部,支撑杆7的内部一端两侧均开设有限位滑槽806,每个限位滑槽806内均滑动安装有限位滑块805,两个限位滑块805之间安装有第二调节齿条803,第二调节齿条803的一侧与第二调节齿轮802之间相互啮合,第二调节齿条803的另一侧表面中部固定安装有连接块804,通过滑动设置在限位滑槽806内的限位滑块805将第二调节齿条803进行滑动安装,在第二调节齿轮802与第二调节齿条803之间的啮合作用下,使第二驱动电机801可驱动连接块804进行上下移动,从而完成对磨削刀具908的高度调节,在使用时更加方便。

30.其中,磨削机构9包括有安装板901,安装板901的一端固定安装在连接块804的一端端部,安装板901的上表面固定安装有第二安装架902,第二安装架902的上端一侧固定安装有第二伺服电机904,第二伺服电机904的输出端安装有第三调节齿轮903,第三调节齿轮903的另一端转动设置在第二安装架902的上端一侧,安装板901的内部转动安装有弧形齿板905,弧形齿板905的上端与第三调节齿轮903之间相互啮合,弧形齿板905的底部一端固定安装有支撑板906,支撑板906的一侧表面固定安装有第三驱动电机907,第三驱动电机907的输出端贯穿支撑板906且端部安装有磨削刀具908,通过第三调节齿轮903与弧形齿板905之间的啮合来完成对磨削刀具908整体角度的调整,控制精度更高,在调节过程中更加便捷,通过对磨削刀具908整体角度的调整使其可满足不同的加工需求。

31.该一种用于铝合金型材具有自动调整功能的磨削装置的工作原理:使用时,将待进行磨削的铝合金型材放置于装夹机构4内,通过转动调节旋钮308使调节丝杆307进行转动,在丝杆套309与调节丝杆307之间的螺纹配合作用下,可使两个丝杆套309带动夹板401进行相对移动,使两个夹板401可对型材进行装夹,在夹板401移动过

程中,通过第一限位弹簧402活动设置的限位板403在其弹性作用下,可使限位板403对型材端部上下两侧进行限位固定,更加方便对型材的磨削工作,通过设置弧形支撑块604可对型材进行支撑,在第二限位弹簧603的弹性作用下,可有效减少型材在加工过程中产生的位置偏移,更加方便进行磨削工作,通过限位挡杆502与不同位置通孔501之间的穿插配合,可对连接架5在移动架2一侧伸出的长度,可根据加工型材的规格对连接架5的位置进行改变,从而改变弧形支撑块604与装夹机构4之间的距离,可使弧形支撑块604对不同规格的型材都能具有较好的支撑效果,更加方便进行使用,通过第一驱动电机202驱动第一调节齿轮203进行转动,在第一调节齿轮203与第一调节齿条204之间的啮合作用下,可使第一调节齿条204带动整个移动架2进行整体移动,从而可对装夹完成后型材的位置进行改变,再通过第三驱动电机907驱动磨削刀具908进行转动,实现对型材的磨削工作,通过第一调节齿轮203与第一调节齿条204之间的啮合来完成对型材位置的移动,在调节过程中控制精度更高,当需要对型材的角度进行调整时,通过第一伺服电机302驱动第一传动齿轮303进行转动,在第一传动齿轮303与第二传动齿轮304之间的啮合作用下,可使第二传动齿轮304跟随转动,使安装转杆305可带动整个调节板306进行转动,从而可对型材整体的角度进行旋转改变,无需人工操作即可完成对型材角度调整,通过设置在第二安装槽602内的第二限位弹簧603,可使弧形支撑块604的位置根据型材的转动进行改变,能一直对型材具有支撑作用,通过第二驱动电机801驱动第二调节齿轮802转动,从而使第二调节齿条803进行上下移动,使连接块804带动整个磨削机构9进行高度调节,更加方便进行磨削工作,通过第二伺服电机904驱动第三调节齿轮903转动,使弧形齿板905跟随转动,从而使支撑板906带动磨削刀具908进行旋转,可对磨削刀具908的角度进行调节改变,可根据加工需求对刀具的角度位置进行自动调整,可有效提高型材的加工效率。

32.显然,本发明的上述实施例仅仅是为清楚地说明本发明所做的举例,而并非是对本发明实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。