1.本发明涉及硬质合金领域,尤其涉及一种梯度硬质合金材料及其在手工具上的应用。

背景技术:

2.手工具是与人类同时产生和发展的一种改造和征服自然的工具,可分为切削工具和装修辅助工具,比如钳,作为用于夹持、固定加工工件的夹具,或是剪断金属丝线等的一种剪切工具,在人们的日常生活中应用非常广泛,人们对于手工具的耐磨耐高温、抗腐蚀性及抗断裂韧性等有着一定的要求。随着社会的不断发展和进步,人们对于生活和工作的质量有了进一步的要求,因此对手工具的耐磨性、抗断裂韧性及耐腐蚀性提出了更高的质量要求。

3.梯度硬质合金是使合金材料的成分或组织按指定的结构进行梯度化分布,从而让材料的不同部位能提供满足不同需求,其表面具有很高的硬度、耐磨性,芯部具有高的断裂韧性,梯度结构极大的提升了材料的综合性能。而以梯度硬质合金作为钳的剪切刃材料,使得与钳基体部位具有很好的抗剪切应力性能,而与工件接触得多刃口部位具有很好的耐磨性能,对于制备高耐磨性及抗断裂韧性的钳具有重要意义。

4.碳化钨钴硬质合金主要是由坚硬、耐磨的碳化钨和具有良好韧性的钴组成。为使致密化程度最高、尽量消除孔隙,烧结温度必须超过w-co-c系统的共晶温度,co熔化产生的液相有利于填充孔隙促进合金致密化。但液相烧结过程中,wc相会发生溶解析出现象,使得wc晶粒长大,大颗粒wc晶粒会使得孔隙增大,不利于提高合金的致密性。同时在此高温下,wc颗粒之间极易发生固相烧结,颗粒黏结长大,影响合金组织结构和性能。因此目前对于梯度硬质合金的制备仍是一种挑战。

5.如授权公告号为cn112921227b、授权公告日为2022年06月24日的中国专利公开了一种碳化钨-钴硬质合金及其制备方法,其通过放电等离子烧结获得硬质碳化钨-钴硬质合金以减缓碳化钨-钴复合粉末在烧结过程中晶粒的异常长大。但该碳化钨-钴硬质合金及其制备方法仍存在以下不足之处:(1)其放电等离子烧结制备方法虽然在一定程度上减缓了碳化钨-钴晶粒的长大,但是并未完全抑制碳化钨-钴晶粒的生长,同时;(2)该碳化钨-钴硬质合金内部有着均匀等同的组织和成分,材料的各项性能具有一致性,因此存在着传统均匀硬质合金高硬度、高耐磨性和高断裂韧性不能同时兼顾的问题。

技术实现要素:

6.为了解决上述高硬度、高耐磨性和高断裂韧性手工具的技术问题,本发明提供了一种梯度硬质合金材料及其在手工具上的应用,提供的梯度硬质合金材料表层硬度为2770hv以上、抗断裂韧性为15.1mpa

·m1/2

以上,以该梯度硬质合金材料制备得到的手工具,同时具有高硬度、高耐磨性和高断裂韧性的特点,极大的提升了手工具的综合性能。

7.本发明的具体技术方案为:

本技术提供一种梯度硬质合金,其包括以下重量份的组分:粒度为0.6~0.8微米的碳化钨粉末i 20~35份,粒度0.8~1.1微米的碳化钨粉末ii 35~60份,粘结剂12~16份,晶粒生长抑制剂1~3份;所述粘结剂为钴粉与三镍化铝(ni3al)。钴粉及三镍化铝含量分别为7~9份,5~7份。所述晶粒生长抑制剂为vc、cr3c、nbc及tac中的一种或几种。

8.梯度结构硬质合金是使合金材料的成分或组织按指定的结构进行梯度化分布,从而让材料的表面具有很高的硬度、耐磨性,芯部具有高的断裂韧性,极大地提升了合金的综合性能。本技术提供的梯度硬质合金,其表层为较多的碳化钨、较多的三镍化铝及较少的钴,其芯层为较多的钴、较少的碳化钨及较少的三镍化铝,表层与芯层材料含量连续梯度过渡。碳化钨具有很大的硬度以及很高的耐磨性能,因此表层具有较好的硬度及耐磨性能,但是碳化钨存在一定的脆性,由于表层中较多的三镍化铝的存在,三镍化铝作为粘结剂,其本身具有很好的润湿性以及优异的高温强度、抗断裂韧性,对大大提高表层的抗断裂韧性具有很好的效果。另外,三镍化铝也具有提高表层高温抗氧化性、抗腐蚀性的效果。同时,由于表层的碳化钨粉末粒度较小,使得合金表层的致密性更好,进一步提高表层的硬度。对于芯层,由于含有较多的钴,因此具有较高的抗断裂韧性。本技术提供的梯度硬质合金,兼顾着高硬度、高耐磨性和高断裂韧性的优异性能。

9.关于本发明提供的一种梯度硬质合金的制备方法,具体包括以下步骤:(1)将除碳化钨以外的组分混合均匀,得到混合粉末c;将碳化钨粉末i、碳化钨粉末ii分别与混合粉末c混合均匀分别得到粉末a与b,所述混合粉末c在所述a与b中的含量比为粒度0.6~0.8微米与粒度0.8~1.1微米碳化钨的质量比;(2)将粉末a与b放入模具压制成型得到半成品,a作为所述半成品的表层,b作为所述半成品的芯层;(3)对所述半成品进行烧结:先以90~120℃/min的升温速率升温到1350~1400℃,再以20~40℃/min的降温速率降温到1300~1330℃,然后保温2~3min,冷却得到梯度硬质合金;在烧结期间以200~300sccm的速率通入氮气与含碳气体;本制备方法中,利用氮气与含碳气体使三镍化铝、碳化钨及钴含量呈连续梯度变化。在烧结过程中,由于碳和钨的亲和力大于碳和钴的亲和力,气体中的碳会与表层的钨结合,而使得芯层钨原子不断地向表层碳势高的地方迁移,最终得到合金的表层含有较多的碳化钨而芯层碳化钨较少,由于芯层钨原子向表层的迁移,芯层会出现较多空位结构,由于含碳气体的作用,钴向芯层迁移,填补钨迁移留下的空缺。在这个过程中,在氮气的带动下,三镍化铝缓慢向表层迁移,最终,三镍化铝的含量从芯层得到表层也呈一个逐渐递增的趋势。由于氮气与含碳气体气氛下,原子的迁移的发生是缓慢且连续的,最终得到的梯度硬质合金的三镍化铝、碳化钨及钴含量也呈连续的梯度变化。烧结过程中,在三镍化铝及晶粒生长抑制剂均能很好地抑制晶体的长大,使得本梯度硬质合金具有较高的致密度。

10.具体地,含碳气体优选一氧化碳气体或/和甲烷气体。优选地,通入氮气与含碳气体的摩尔比为2:3~4:5。

11.通入氮气与含碳气体的速率进一步优选为梯度速率,即升温升到1200~1300℃,接近w-co-c系统的共晶温度时,开始以290~300sccm恒定速率通入气体,以20~40℃/min的降温速率降温阶段及保温阶段时,以270~280sccm恒定速率通入气体,冷却阶段以250~260sccm恒定速率通入气体。通入气体速率匹配烧结过程各阶段温度,能更好地激活系统原

子的迁移。特别是在降温及保温阶段,w-co-c系统处于平台期,以270~280sccm恒定速率通入气体能使系统中原子稳定地迁移,更好地形成含量连续的梯度变化。

12.进一步优选,梯度硬质合金的制备方法中,升温速率为100~110℃/min,降温速率为20~25℃/min,降温停止温度为1320~1330℃/min。

13.另外,本技术提供了一种手工具,上述梯度硬质合金应用于该手工具,满足了人们对于手工具的耐磨性、抗断裂韧性及耐腐蚀性的更高质量的要求。

14.与现有技术相比,本发明具有以下技术效果:(1)本发明提供的一种梯度硬质合金,其制备利用碳、氮稳定气流使原子迁移,使得三镍化铝、碳化钨及钴含量能呈连续的梯度变化,并能很好地抑制晶粒的长大,为提高合金的致密性具有很好的效果。

15.(2)本发明提供的梯度硬质合金,其相比于传统梯度硬质合金,具有更高的耐磨性、抗断裂韧性及耐腐蚀性,更能满足人们对硬质合金材料的需求的。

16.(3)本发明提供了一种手工具,满足人们对于手工具的耐磨性、抗断裂韧性及耐腐蚀性的更高质量的要求。

具体实施方式

17.下面结合实施例对本发明作进一步的描述。

18.实施例1一种梯度硬质合金材料,包括以下重量份的组分:粒度为0.6微米的碳化钨粉末i 30份,粒度0.8微米的碳化钨粉末ii 60份,钴粉7份,三镍化铝5份,cr3c 1份。

19.梯度硬质合金的制备:(1)将除碳化钨以外的组分混合均匀,得到混合粉末c;将碳化钨粉末i、碳化钨粉末ii分别与混合粉末c混合均匀后,分别得到粉末a与b;混合粉末c在所述粉末a与b中的含量比为1:2;(2)将粉末a与b放入模具压制成型得到半成品,a作为所述半成品的表层,b作为所述半成品的芯层;(3)对所述半成品进行烧结:先以90℃/min的升温速率升温到1200℃时,开始以290sccm恒定速率通入氮气与一氧化碳气体,氮气与一氧化碳气体的摩尔比为2:3,然后接着以90℃/min的升温速率升温到1350℃;然后改变通入氮气与一氧化碳气体的恒定速率为270sccm,并开始以20℃/min的降温速率降温到1300℃,然后保温2min;最后改变通入氮气与一氧化碳气体的恒定速率为250sccm,同时,烧结炉开始冷却,最终得到梯度硬质合金。

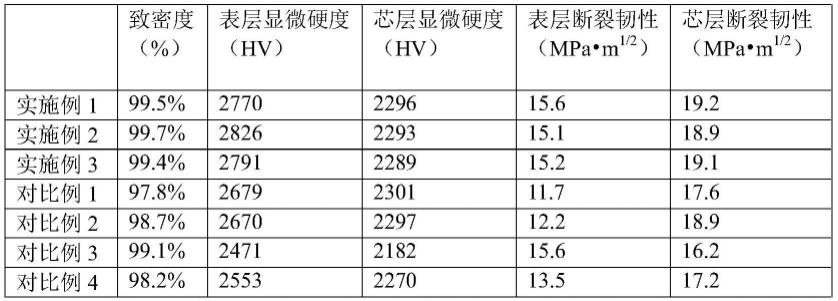

20.梯度硬质合金性能测试:结果如表1所示。硬度的测试方法为:选用载荷30gf,保荷时间为10s,进行显微硬度测试。

21.实施例2一种梯度硬质合金材料,包括以下重量份的组分:粒度为0.7微米的碳化钨粉末i 20份,粒度1.0微米的碳化钨粉末ii 35份,钴粉8份,三镍化铝6份,nbc 1份,tac 1份。

22.梯度硬质合金的制备:(1)将除碳化钨以外的组分混合均匀,得到混合粉末c;将碳化钨粉末i、碳化钨粉末ii分别与混合粉末c混合均匀后,分别得到粉末a与b;混合粉末c在所述粉末a与b中的含

量比为4:7;(2)将粉末a与b放入模具压制成型得到半成品,a作为所述半成品的表层,b作为所述半成品的芯层;(3)对所述半成品进行烧结:先以120℃/min的升温速率升温到1250℃时,开始以295sccm恒定速率通入氮气、一氧化碳气体及甲烷气体混合气体,氮气、一氧化碳气体及甲烷气体的摩尔比为3:2:2,然后接着以120℃/min的升温速率升温到1350℃;然后改变通入气体的恒定速率为280sccm,并开始以40℃/min的降温速率降温到1330℃,然后保温3min;最后改变通入气体的恒定速率为255sccm,同时,烧结炉开始冷却,最终得到梯度硬质合金。

23.梯度硬质合金性能测试:结果如表1所示。硬度的测试方法为:选用载荷30gf,保荷时间为10s,进行显微硬度测试。

24.实施例3一种梯度硬质合金材料,包括以下重量份的组分:粒度为0.8微米的碳化钨粉末i 35份,粒度1.1微米的碳化钨粉末ii 45份,钴粉9份,三镍化铝7份,vc 1.5份,cr3c 1.5份。

25.梯度硬质合金的制备:(1)将除碳化钨以外的组分混合均匀,得到混合粉末c;将碳化钨粉末i、碳化钨粉末ii分别与混合粉末c混合均匀后,分别得到粉末a与b;混合粉末c在所述粉末a与b中的含量比为7:9;(2)将粉末a与b放入模具压制成型得到半成品,a作为所述半成品的表层,b作为所述半成品的芯层;(3)对所述半成品进行烧结:先以100℃/min的升温速率升温到1230℃时,开始以300sccm恒定速率通入氮气与甲烷气体,氮气与甲烷气体的摩尔比为4:5,然后接着以100℃/min的升温速率升温到1400℃;然后改变通入气体的恒定速率为275sccm,并开始以30℃/min的降温速率降温到1330℃,然后保温3min;最后改变通入气体的恒定速率为260sccm,同时,烧结炉开始冷却,最终得到梯度硬质合金。

26.梯度硬质合金性能测试:结果如表1所示。硬度的测试方法为:选用载荷30gf,保荷时间为10s,进行显微硬度测试。

27.对比例1(与实施例1的主要区别在于:不含三镍化铝成分。)一种硬质合金材料,包括以下重量份的组分:粒度为0.6微米的碳化钨粉末i 30份,粒度0.8微米的碳化钨粉末ii 60份,钴粉7份,cr3c 1份。

28.梯度硬质合金的制备:(1)将除碳化钨以外的组分混合均匀,得到混合粉末c;将碳化钨粉末i、碳化钨粉末ii分别与混合粉末c混合均匀后,分别得到粉末a与b;混合粉末c在所述粉末a与b中的含量比为1:2;(2)将粉末a与b放入模具压制成型得到半成品,a作为所述半成品的表层,b作为所述半成品的芯层;(3)对所述半成品进行烧结:先以90℃/min的升温速率升温到1200℃时,开始以290sccm恒定速率通入氮气与一氧化碳气体,氮气与一氧化碳气体的摩尔比为2:3,然后接着以90℃/min的升温速率升温到1350℃;然后改变通入氮气与一氧化碳气体的恒定速率为270sccm,并开始以20℃/min的降温速率降温到1300℃,然后保温2min;最后改变通入氮气

与一氧化碳气体的恒定速率为250sccm,同时,烧结炉开始冷却,最终得到硬质合金。

29.硬质合金性能测试:结果如表1所示。硬度的测试方法为:选用载荷30gf,保荷时间为10s,进行显微硬度测试。

30.对比例2(与实施例1的主要区别在于:烧结不通入氮气。)一种硬质合金材料,包括以下重量份的组分:粒度为0.6微米的碳化钨粉末i 30份,粒度0.8微米的碳化钨粉末ii 60份,钴粉7份,三镍化铝5份,cr3c 1份。

31.梯度硬质合金的制备:(1)将除碳化钨以外的组分混合均匀,得到混合粉末c;将碳化钨粉末i、碳化钨粉末ii分别与混合粉末c混合均匀后,分别得到粉末a与b;混合粉末c在所述粉末a与b中的含量比为1:2;(2)将粉末a与b放入模具压制成型得到半成品,a作为所述半成品的表层,b作为所述半成品的芯层;(3)对所述半成品进行烧结:先以90℃/min的升温速率升温到1200℃时,开始以290sccm恒定速率通入一氧化碳气体,然后接着以90℃/min的升温速率升温到1350℃;然后改变通入一氧化碳气体的恒定速率为270sccm,并开始以20℃/min的降温速率降温到1300℃,然后保温2min;最后改变通入一氧化碳气体的恒定速率为250sccm,同时,烧结炉开始冷却,最终得到硬质合金。

32.硬质合金性能测试:结果如表1所示。硬度的测试方法为:选用载荷30gf,保荷时间为10s,进行显微硬度测试。

33.对比例3(与实施例1的主要区别在于:烧结不通入一氧化碳气体。)一种硬质合金材料,包括以下重量份的组分:粒度为0.6微米的碳化钨粉末i 30份,粒度0.8微米的碳化钨粉末ii 60份,钴粉7份,三镍化铝5份,cr3c 1份。

34.硬质合金的制备:(1)将除碳化钨以外的组分混合均匀,得到混合粉末c;将碳化钨粉末i、碳化钨粉末ii分别与混合粉末c混合均匀后,分别得到粉末a与b;混合粉末c在所述粉末a与b中的含量比为1:2;(2)将粉末a与b放入模具压制成型得到半成品,a作为所述半成品的表层,b作为所述半成品的芯层;(3)对所述半成品进行烧结:先以90℃/min的升温速率升温到1200℃时,开始以290sccm恒定速率通入氮气,然后接着以90℃/min的升温速率升温到1350℃;然后改变通入氮气气体的恒定速率为270sccm,并开始以20℃/min的降温速率降温到1300℃,然后保温2min;最后改变通入氮气的恒定速率为250sccm,同时,烧结炉开始冷却,最终得到硬质合金。

35.硬质合金性能测试:结果如表1所示。硬度的测试方法为:选用载荷30gf,保荷时间为10s,进行显微硬度测试。

36.对比例4(与实施例1的主要区别在于:通入气体速率。)一种硬质合金材料,包括以下重量份的组分:粒度为0.6微米的碳化钨粉末i 30份,粒度0.8微米的碳化钨粉末ii 60份,钴粉7份,三镍化铝5份,cr3c 1份。

37.硬质合金的制备:

(1)将除碳化钨以外的组分混合均匀,得到混合粉末c;将碳化钨粉末i、碳化钨粉末ii分别与混合粉末c混合均匀后,分别得到粉末a与b;混合粉末c在所述粉末a与b中的含量比为1:2;(2)将粉末a与b放入模具压制成型得到半成品,a作为所述半成品的表层,b作为所述半成品的芯层;(3)对所述半成品进行烧结:先开始以270sccm恒定速率通入氮气与一氧化碳气体,氮气与一氧化碳气体的摩尔比为2:3,接着以90℃/min的升温速率升温到1350℃;然后开始以20℃/min的降温速率降温到1300℃,接着保温2min;最后烧结炉开始冷却,最终得到硬质合金。烧结过程一直以270sccm恒定速率通入氮气与一氧化碳气体。

38.硬质合金性能测试:结果如表1所示。硬度的测试方法为:选用载荷30gf,保荷时间为10s,进行显微硬度测试。

39.数据分析与结论

40.实施例1~3及对比例1~4制备的硬质合金性能测试数据如表1所示。表1(1)与实施例1相比,对比例1的表层及芯层断裂韧性明显下降,尤其是表层抗断裂韧性,致密度也有所下降,这说明当硬质合金的制备中添加三镍化铝成分后,可以有效地提高合金的抗断裂韧性及致密度,显示出三镍化铝作为硬质合金制备成分的良好作用。

41.(2)与实施例1相比,对比例2的表层断裂韧性大大降低,说明烧结过程中氮气的通入,是梯度硬质合金制备过程的必要条件。氮气的通入,有利于三镍化铝梯度的形成,进而利于三镍化铝在表层发挥其提高合金抗断裂韧性的作用。

42.(3)与实施例1相比,对比例3的表层及芯层断裂韧性明显降低,说明烧结过程中一氧化碳气体的通入,有利于硬质合金表层及芯层断裂韧性的提高。进一步分析,在烧结过程中,一氧化碳气体主要作用与钴,因此,一氧化碳气体的通入,有利于钴在合金中梯度的形成。

43.(4)与实施例1相比,对比例4的致密度、表层显微硬度、表层及芯层断裂韧性均有所降低,说明烧结过程中气体的通入,配合w-co-c系统各温度阶段的特点,有利于硬质合金致密度、表层显微硬度、表层及芯层断裂韧性的提高,有利于提高硬质合金的综合性能。

44.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

45.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方

案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。