一种原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料制备方法

技术领域

1.本发明涉及一种铝基复合材料制备方法。

背景技术:

2.max相是一类三元纳米层状化合物,微观层状结构赋予其高损伤容限、导电性、优异的机械加工性,以及高模量和高硬度,近些年来收获了广泛研究。为了实现max相增强铝基复合材料的高强度和高韧性,需要max相和铝基体具有良好的界面结合。然而研究表明,max相与al的反应难以控制。传统固相法虽然可以抑制max相和al的反应,但低温不利于界面结合,这会导致复合材料的性能下降。液相法制备虽然有益于界面反应结合,但熔融al液会与max相反应生成大量脆性相,造成复合材料塑性的严重下降。因此,为了获得具有高强度和高塑性的max相增强铝基复合材料,一方面需要促进max 相与al的界面结合,另一方面需抑制脆性相的大量生成。

3.作为一种典型的max相陶瓷,ti3alc2具有优异的耐摩擦磨损性能和抗高温氧化性能,可以作为铝基体的一种理想增强体。目前采用ti3alc2增强铝基复合材料的文献报道还比较少。wang等人采用热等静压技术,制备了体积分数40%的ti3alc2增强纯铝复合材料。当烧结温度超过700℃后,复合材料体系会反应生成大量tial3、al4c3以及tic,复合材料的致密度仅为96~98%。wang等人采用热压烧结技术,在780℃制备了体积分数20%-30%的ti3alc

2-tial3增强纯铝复合材料。tial3的原位生成使复合材料的室温抗压强度高达404mpa,但压缩应变仅为12%。在目前文献报导中,为了提高ti3alc2与铝基体的界面结合,通常选择高于铝熔点的制备温度以原位生成tial3相。但高温又造成了 tial3的大量生成,从而导致复合材料的塑性急剧下降。

技术实现要素:

4.本发明的目的是为了解决现有制备工艺难以同时保证ti3alc2增强铝基复合材料强度和塑性的问题,提供了一种原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料制备方法。

5.本发明原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料制备方法按以下步骤进行:

6.一、称料

7.按体积分数称取10%~40%ti3alc2粉体和90%~60%铝金属粉体;

8.二、ti3alc2粉体和铝金属粉体的分级球磨

9.将步骤一称取的ti3alc2粉体和铝金属粉体装入球磨罐中进行球磨;首先采用低转速球磨,球料比为(1~2):1,转速为150rpm~200rpm,球磨时间为1.5h~3h,使两种粉体充分混合;然后采用高转速球磨,球料比为(3~5):1,转速为250rpm~400rpm,球磨时间为1.5h~3h,使ti3alc2大颗粒或团簇在球磨作用下充分打开;通过分级球磨使ti3alc2粉体与

铝金属粉体实现均匀混合和充分接触,得到ti3alc2和铝金属的复合粉体;

10.三、制备预制体

11.将步骤二得到的ti3alc2和铝金属的复合粉体装入模具中进行冷压,冷压过程中,加压速度为0.1mm/min~3mm/min,加压至4mpa~20mpa并保压5min~10min,得到ti3alc2和铝金属的复合预制体;

12.四、放电等离子烧结

13.将步骤三得到的ti3alc2和铝金属的复合预制体连同模具移至放电等离子烧结炉的烧结室中,用上下卡具将模具装配好,在保护气氛或真空条件下的sps烧结设备中:

14.首先,在压力为20mpa~300mpa下将预制体预热到300℃~400℃,随后压力为 20mpa~300mpa下并在1min~10min内将样品加热至450℃~640℃;

15.然后,在温度为450℃~640℃和压力为20mpa~300mpa的条件下保持5min~20min;使预制体充分致密化;

16.最后,以20℃/min~40℃/min的速度进行冷却,冷却后脱模,得到烧结态块体,即原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料。

17.本发明具备以下有益效果:

18.1、本发明以ti3alc2颗粒和铝金属为原料,首先通过球磨制备出ti3alc2和铝金属的混合粉体,然后通过放电等离子烧结的方法使ti3alc2颗粒与铝复合,最终制成ti3alc2颗粒增强铝基复合材料;采用放电等离子烧结的方法反应时间短,仅为5min~20min,且不需要将al基体加热到液相,因此tial3相的含量可控;并且复合材料的制备效率高,可靠性好,综合力学性能优异。

19.2、本发明提供了一种原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料制备方法,通过控制放电等离子烧结的升温速率、温度和保温时间,不但可以实现ti3alc2增强铝基复合材料在短时间内的充分致密化,更能有效控制界面反应程度,高温使ti3alc2和al 基体的元素发生互扩散。ti3alc2晶体中的ti元素脱位,扩散至al基体中。因基体的al 浓度很高,故与al反应生成tial3。随着ti元素的扩散,tial3逐渐向al基体中生长,在界面处有效生成不同尺寸和含量的tial3晶须,制备出的复合材料具有界面结合好、力学性能尤其是塑性良好、机械加工容易等性能特点。

20.3、本发明制备的原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料中ti3alc2颗粒的含量为10%~40%,tial3的晶须直径为40nm~1000nm;复合材料密度为 2.84g/cm3~3.32g/cm3,致密度大于98%,弹性模量在80gpa~150gpa,弯曲强度在 400mpa~800mpa,屈服强度在60mpa~300mpa,拉伸强度在120mpa~400mpa,延伸率在 1%~20%。

21.4、本发明提供了一种快速高效制备出ti3alc2增强铝基复合材料的方式,制备方法简单、安全易操作、工艺容易控制,复合材料的密度低、致密度高、ti3alc2颗粒分布均匀,有利于实现产业化生产及应用。

附图说明

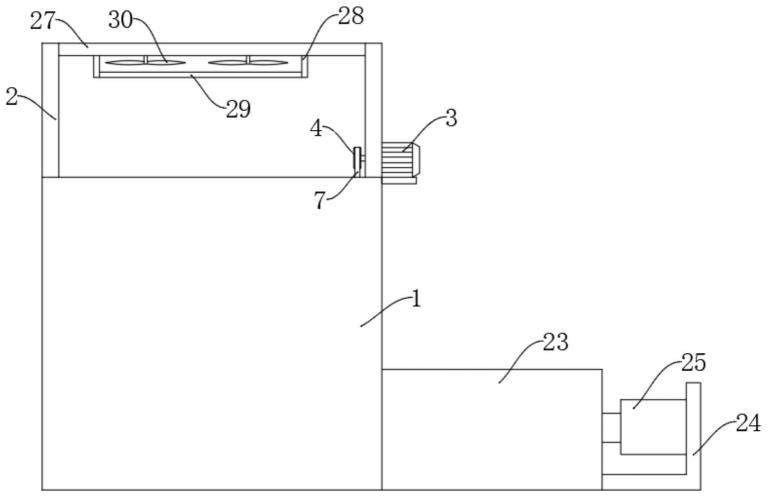

22.图1为实施例一得到的原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料的微观组织照片;

23.图2为实施例一得到的原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料的界

面 tial3晶须的透射照片。

具体实施方式

24.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

25.具体实施方式一:本实施方式原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料制备方法按以下步骤进行:

26.一、称料

27.按体积分数称取10%~40%ti3alc2粉体和90%~60%铝金属粉体;

28.二、ti3alc2粉体和铝金属粉体的分级球磨

29.将步骤一称取的ti3alc2粉体和铝金属粉体装入球磨罐中进行球磨;首先采用低转速球磨,球料比为(1~2):1,转速为150rpm~200rpm,球磨时间为1.5h~3h,使两种粉体充分混合;然后采用高转速球磨,球料比为(3~5):1,转速为250rpm~400rpm,球磨时间为1.5h~3h,使ti3alc2大颗粒或团簇在球磨作用下充分打开;通过分级球磨使ti3alc2粉体与铝金属粉体实现均匀混合和充分接触,得到ti3alc2和铝金属的复合粉体;

30.三、制备预制体

31.将步骤二得到的ti3alc2和铝金属的复合粉体装入模具中进行冷压,冷压过程中,加压速度为0.1mm/min~3mm/min,加压至4mpa~20mpa并保压5min~10min,得到ti3alc2和铝金属的复合预制体;

32.四、放电等离子烧结

33.将步骤三得到的ti3alc2和铝金属的复合预制体连同模具移至放电等离子烧结炉的烧结室中,用上下卡具将模具装配好,在保护气氛或真空条件下的sps烧结设备中:

34.首先,在压力为20mpa~300mpa下将预制体预热到300℃~400℃,随后压力为 20mpa~300mpa下并在1min~10min内将样品加热至450℃~640℃;

35.然后,在温度为450℃~640℃和压力为20mpa~300mpa的条件下保持5min~20min;使预制体充分致密化;

36.最后,以20℃/min~40℃/min的速度进行冷却,冷却后脱模,得到烧结态块体,即原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料。

37.本实施方式具备以下有益效果:

38.1、本实施方式以ti3alc2颗粒和铝金属为原料,首先通过球磨制备出ti3alc2和铝金属的混合粉体,然后通过放电等离子烧结的方法使ti3alc2颗粒与铝复合,最终制成 ti3alc2颗粒增强铝基复合材料;采用放电等离子烧结的方法反应时间短,仅为 5min~20min,且不需要将al基体加热到液相,因此tial3相的含量可控;并且复合材料的制备效率高,可靠性好,综合力学性能优异。

39.2、本实施方式提供了一种原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料制备方法,通过控制放电等离子烧结的升温速率、温度和保温时间,不但可以实现ti3alc2增强铝基复合材料在短时间内的充分致密化,更能有效控制界面反应程度,高温使ti3alc2和al基体的元素发生互扩散。ti3alc2晶体中的ti元素脱位,扩散至al基体中。因基体的al浓度很高,故与al反应生成tial3。随着ti元素的扩散,tial3逐渐向al基体中生长,在界面处有效生

成不同尺寸和含量的tial3晶须,制备出的复合材料具有界面结合好、力学性能尤其是塑性良好、机械加工容易等性能特点。

40.3、本实施方式制备的原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料中ti3alc2颗粒的含量为10%~40%,tial3的晶须直径为40nm~1000nm;复合材料密度为 2.84g/cm3~3.32g/cm3,致密度大于98%,弹性模量在80gpa~150gpa,弯曲强度在 400mpa~800mpa,屈服强度在60mpa~300mpa,拉伸强度在120mpa~400mpa,延伸率在 1%~20%。

41.4、本实施方式提供了一种快速高效制备出ti3alc2增强铝基复合材料的方式,制备方法简单、安全易操作、工艺容易控制,复合材料的密度低、致密度高、ti3alc2颗粒分布均匀,有利于实现产业化生产及应用。

42.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中所述ti3alc2的纯度大于95%;所述ti3alc2粉体的平均粒径为0.2μm~40μm。

43.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤一中所述铝金属粉体的平均直径为1μm~30μm。

44.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一中所述铝金属粉体为纯铝或铝合金粉体。

45.具体实施方式五:本实施方式与具体实施方式四不同的是:所述铝合金粉体为al-si 合金、al-cu合金、al-mg合金、al-si-cu合金、al-si-mg合金、al-cu-mg合金、al-zn-cu 合金、al-zn-mg-cu合金、al-be合金、al-li合金、al-si-cu-mg合金中的一种或其中几种的组合;所述al-si合金粉体中si的质量分数为0.5%~25%;所述al-cu合金粉体中 cu的质量分数为0.5%~53%;所述al-mg合金粉体中mg的质量分数为0.5%~38%; al-si-cu合金粉体中si的质量分数为0.5%~25%,cu的质量分数为0.5%~53%;al-si-mg 合金粉体中si的质量分数为0.5%~25%,mg的质量分数为0.5%~38%;al-cu-mg合金粉体中cu的质量分数为0.5%~53%,mg的质量分数为0.5%~38%;al-zn-cu合金粉体中 zn的质量分数为0.5%~55%,cu的质量分数为0.5%~53%;al-zn-mg-cu合金粉体中zn 的质量分数为0.5%~55%,mg的质量分数为0.5%~38%,cu的质量分数为0.5%~53%; al-be合金粉体中be的质量分数为0.5%~20%;al-li合金粉体中li的质量分数为 0.5%~35%;al-si-cu-mg合金si的质量分数为0.5%~25%,cu的质量分数为0.5%~53%, mg的质量分数为0.5%~38%。

46.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤二中所述的球磨过程使用的磨罐和磨球的材质为氧化铝、氧化锆或碳化钨。

47.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤三中所述的模具内壁的直径为40mm~120mm。

48.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤三中模具为石墨模具或钢模具。

49.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤四中所述的保护气氛为氮气、氩气、氦气等中的一种。

50.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤四中所述保护气氛的压力为0.1mpa~10mpa。

51.实施例一:本实例一种原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料制备

方法是按以下步骤完成的:

52.一、称料

53.按体积分数称取20%ti3alc2粉体和80%铝金属粉体;所述ti3alc2粉体的纯度为95%; ti3alc2粉体的粒径范围为1μm~36μm,平均粒径为9.6μm;所述铝金属粉体为纯al;所述铝金属粉体的粒径范围为3μm~10.6μm,平均粒径为4.5μm;

54.二、ti3alc2粉体和铝金属粉体的均匀化

55.将步骤一称取的ti3alc2粉体和铝金属粉体装入球磨罐中进行球磨;首先采用低转速球磨,球料比为1:1,转速为150rpm,球磨时间为1.5h,使两种粉体充分混合;然后采用高转速球磨,球料比为3:1,转速为300rpm,球磨时间为1.5h,使ti3alc2大颗粒或团簇在球磨作用下充分打开;通过分级球磨使ti3alc2粉体与铝金属粉体实现均匀混合和充分接触,得到ti3alc2和铝金属的复合粉体;球磨过程使用的磨罐和磨球的材质为氧化铝;

56.三、制备预制体

57.将步骤二得到的ti3alc2和铝金属的复合粉体装入石墨模具中进行冷压,石墨模具内壁的直径为100mm;冷压过程中,加压速度为0.5mm/min,加压至5mpa并保压5min,得到ti3alc2和铝金属的复合预制体;

58.四、放电等离子烧结

59.将步骤三得到的ti3alc2和铝金属的复合预制体连同模具移至放电等离子烧结炉的烧结室中,用上下卡具将模具装配好,在真空条件下的sps烧结设备中:

60.首先,在压力为40mpa下将预制体预热到400℃,随后压力为40mpa下并在1.5min 内将样品加热至620℃;

61.然后,在温度为620℃和压力为40mpa的条件下保持10min,使预制体充分致密化;

62.最后,以20℃/min的速度进行冷却,冷却后脱模,得到烧结态块体,即原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料;

63.图1为实施例一得到的原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料的微观组织照片;从图1中可以看出复合材料致密性好,只有很少量的孔洞;此外ti3alc2颗粒在复合材料中的分布较均匀,没有明显的团聚现象;图2为实施例一得到的原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料的界面处tial3晶须的透射照片;从图2中可以看出tial3的晶须直径为78nm;tial3晶须与基体和增强相的结合较好;实施例一得到的原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料的密度为3.02g/cm3,致密度为100%,弹性模量为92gpa,屈服强度为104mpa,拉伸强度为180mpa,延伸率为17.5%。

64.实施例二:

65.本实例一种原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料制备方法是按以下步骤完成的:

66.一、称料

67.按体积分数称取20%ti3alc2粉体和80%铝金属粉体;所述ti3alc2粉体的纯度为95%; ti3alc2粉体的粒径范围为10μm~36μm,平均粒径为14.5μm;所述铝金属粉体为al-cu-mg 合金;所述al-cu-mg合金中cu的质量分数为4.2%,mg的质量分数为1.6%;所述铝金属粉体的粒径范围为10μm~25μm,平均粒径为16.8μm;

68.二、ti3alc2粉体和铝金属粉体的均匀化

69.将步骤一称取的ti3alc2粉体和铝金属粉体装入球磨罐中进行球磨;首先采用低转速,球料比为1:1,转速为150rpm,球磨时间为1.5h,使两种粉体充分混合;然后采用高转速,球料比为5:1,转速为250rpm,球磨时间为3.5h,使ti3alc2大颗粒或团簇在球磨作用下充分打开;通过分级球磨使ti3alc2粉体与铝金属粉体实现均匀混合和充分接触,得到 ti3alc2和铝金属的复合粉体;球磨过程使用的磨罐和磨球的材质为氧化铝;

70.三、制备预制体

71.将步骤二得到的ti3alc2和铝金属的复合粉体装入石墨模具中进行冷压,石墨模具内壁的直径为60mm;冷压过程中,加压速度为0.5mm/min,加压至5mpa并保压5min,得到ti3alc2和铝金属的复合预制体;

72.四、放电等离子烧结

73.将步骤三得到的ti3alc2和铝金属的复合预制体连同模具移至放电等离子烧结炉的烧结室中,用上下卡具将模具装配好,在真空条件下的sps烧结设备中:

74.首先,在压力为40mpa下将预制体预热到400℃,随后压力为40mpa下并在2min 内将样品加热至500℃;

75.然后,在温度为500℃和压力为40mpa的条件下保持10min,使预制体充分致密化;

76.最后,以20℃/min的速度进行冷却,冷却后脱模,得到烧结态块体,即原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料。

77.实施例二得到的原位生长tial3晶须的ti3alc2颗粒增强铝基复合材料的密度为 3.05g/cm3,致密度为100%,弹性模量为108gpa,屈服强度为216mpa,拉伸强度为382mpa,延伸率为8.2%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。