1.本发明涉及金属加工处理的技术领域,具体为一种金属内孔毛刺处理方法。

背景技术:

2.带有一定厚度的金属材质,其表面排布有若干贯穿小孔,当相邻的小孔之间的间隔距离较大时,金属材质通过冲压方式即可加工成型对应的均布小孔;但是当相邻的孔与孔之间的距离小于0.5mm,即需要将金属材质加工形成硬质金属网纱时,冲压方式不可实现,故需要找到一种能够方便加工的加工方法,且金属内孔的毛刺需要进行抛光处理,从而使得硬质金属网纱再和人体接触时,不会因为毛刺对人体造成不适感,为此,同时急需找到一种金属内孔毛刺处理方法。

技术实现要素:

3.针对上述问题,本发明提供了一种金属内孔毛刺处理方法,其在金属材质的表面加工形成均布孔,且使得金属内孔光滑,使得产品的品质提升。

4.一种金属内孔毛刺处理方法,其特征在于:

5.将具有厚度的金属板材裁切成设定形状,之后通过金属蚀刻工艺在金属板材的表面均布对应的贯穿孔,所述贯穿孔的内孔孔壁存在毛刺尖角,之后将带有贯穿孔的金属板材置于磁力抛光机器的加工区域,利用磁力抛光机器的底部旋转的磁场带动加工区域内的钢针打磨金属内孔内的毛刺尖角,从而去除金属内孔的毛刺。

6.其进一步特征在于:

7.所述金属板材的适用厚度为0.2mm~0.3mm;

8.所述贯穿孔的孔径范围为0.2mm~0.35mm;

9.相邻的所述贯穿孔之间的间隔距离为0.3mm~0.5mm;

10.金属板材的适用厚度为0.2mm~0.3mm,在进行金属蚀刻工艺时通过模板分别在金属板材的两表面通过进行蚀刻来形成贯穿孔,在确保上表面和下表面的对应的贯穿孔的上下位置互相重合的前提下,分别进行金属蚀刻作业,在实际加工形成的贯穿孔的内孔的孔壁的厚度方向中段位置产生毛刺尖角;

11.进行翻面金属蚀刻工艺时,预先在上表面蚀刻时做好位置定位,确保翻面后下表面和原先上表面蚀刻的贯穿孔的中心位置重合布置;

12.产生的所述毛刺尖角对应的孔径位置大于0.1mm,用0.1mm的钢针打磨金属内孔内的毛刺尖角;

13.所述金属板材的中心区域加工形成阵列排布的贯穿孔;

14.所述金属板材经过加工后其贯穿孔的厚度方向中段的毛刺尖角被去除;

15.所述金属板材的厚度为0.25mm,贯穿孔的孔径范围为0.2mm~0.35mm,相邻的所述贯穿孔之间的间隔距离为0.4mm。

16.采用本发明后,金属板材在经过蚀刻作业后在其中心区域形成均布的贯穿孔,由

于贯穿孔的内壁存在毛刺尖角,故将带有贯穿孔的金属板材置于磁力抛光机器的加工区域,利用磁力抛光机器的底部旋转的磁场带动加工区域内的钢针打磨金属内孔内的毛刺尖角,从而去除金属内孔的毛刺;其在金属材质的表面加工形成均布孔,且使得金属内孔光滑,使得产品的品质提升。

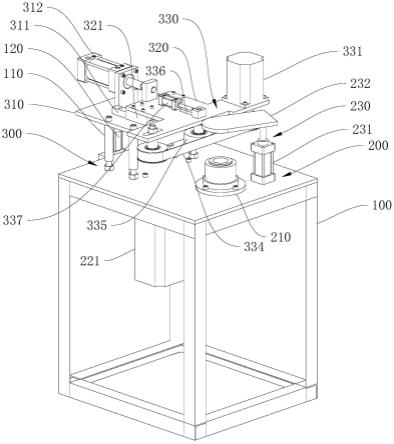

附图说明

17.图1为发明所对应的贯穿孔经过蚀刻加工后形成毛刺尖角的剖视视图;

18.图2为发明所对应的贯穿孔经过磁力抛光后的剖视视图。

具体实施方式

19.一种金属内孔毛刺处理方法,见图1:将具有厚度的金属板材裁切成设定形状,之后通过金属蚀刻工艺在金属板材的表面均布对应的贯穿孔,贯穿孔的内孔孔壁存在毛刺尖角,之后将带有贯穿孔的金属板材置于磁力抛光机器的加工区域,利用磁力抛光机器的底部旋转的磁场带动加工区域内的钢针打磨金属内孔内的毛刺尖角,从而去除金属内孔的毛刺。

20.整个处理方法所适用的条件如下:

21.金属板材的适用厚度为0.2mm~0.3mm;

22.贯穿孔的孔径范围为0.2mm~0.35mm;

23.相邻的贯穿孔之间的间隔距离为0.3mm~0.5mm。

24.具体实施时,金属板材的适用厚度为0.2mm~0.3mm,在进行金属蚀刻工艺时通过模板分别在金属板材的两表面通过进行蚀刻来形成贯穿孔,在确保上表面和下表面的对应的贯穿孔的上下位置互相重合的前提下,分别进行金属蚀刻作业,在实际加工形成的贯穿孔的内孔的孔壁的厚度方向中段位置产生毛刺尖角;

25.进行翻面金属蚀刻工艺时,预先在上表面蚀刻时做好位置定位,确保翻面后下表面和原先上表面蚀刻的贯穿孔的中心位置重合布置;

26.具体实施时,产生的毛刺尖角对应的孔径位置大于0.1mm,选用0.1mm的钢针打磨金属内孔内的毛刺尖角。

27.具体实施时,金属板材的中心区域加工形成圆形阵列排布的贯穿孔;金属板材的厚度为0.25mm,贯穿孔的孔径范围为0.3mm,相邻的贯穿孔之间的间隔距离为0.4mm;金属板材经过加工后其贯穿孔的厚度方向中段的毛刺尖角被去除。

28.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

29.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

技术特征:

1.一种金属内孔毛刺处理方法,其特征在于:将具有厚度的金属板材裁切成设定形状,之后通过金属蚀刻工艺在金属板材的表面均布对应的贯穿孔,所述贯穿孔的内孔孔壁存在毛刺尖角,之后将带有贯穿孔的金属板材置于磁力抛光机器的加工区域,利用磁力抛光机器的底部旋转的磁场带动加工区域内的钢针打磨金属内孔内的毛刺尖角,从而去除金属内孔的毛刺。2.如权利要求1所述的一种金属内孔毛刺处理方法,其特征在于:所述金属板材的适用厚度为0.2mm~0.3mm。3.如权利要求2所述的一种金属内孔毛刺处理方法,其特征在于:所述贯穿孔的孔径范围为0.2mm~0.35mm。4.如权利要求1所述的一种金属内孔毛刺处理方法,其特征在于:相邻的所述贯穿孔之间的间隔距离为0.3mm~0.5mm。5.如权利要求1所述的一种金属内孔毛刺处理方法,其特征在于:金属板材的适用厚度为0.2mm~0.3mm,在进行金属蚀刻工艺时通过模板分别在金属板材的两表面通过进行蚀刻来形成贯穿孔,在确保上表面和下表面的对应的贯穿孔的上下位置互相重合的前提下,分别进行金属蚀刻作业,在实际加工形成的贯穿孔的内孔的孔壁的厚度方向中段位置产生毛刺尖角。6.如权利要求5所述的一种金属内孔毛刺处理方法,其特征在于:进行翻面金属蚀刻工艺时,预先在上表面蚀刻时做好位置定位,确保翻面后下表面和原先上表面蚀刻的贯穿孔的中心位置重合布置。7.如权利要求5所述的一种金属内孔毛刺处理方法,其特征在于:产生的所述毛刺尖角对应的孔径位置大于0.1mm,用0.1mm的钢针打磨金属内孔内的毛刺尖角。8.如权利要求1所述的一种金属内孔毛刺处理方法,其特征在于:所述金属板材的中心区域加工形成阵列排布的贯穿孔。9.如权利要求1所述的一种金属内孔毛刺处理方法,其特征在于:所述金属板材经过加工后其贯穿孔的厚度方向中段的毛刺尖角被去除。10.如权利要求1所述的一种金属内孔毛刺处理方法,其特征在于:所述金属板材的厚度为0.25mm,贯穿孔的孔径范围为0.2mm~0.35mm,相邻的所述贯穿孔之间的间隔距离为0.4mm。

技术总结

本发明提供了一种金属内孔毛刺处理方法,其在金属材质的表面加工形成均布孔,且使得金属内孔光滑,使得产品的品质提升。将具有厚度的金属板材裁切成设定形状,之后通过金属蚀刻工艺在金属板材的表面均布对应的贯穿孔,所述贯穿孔的内孔孔壁存在毛刺尖角,之后将带有贯穿孔的金属板材置于磁力抛光机器的加工区域,利用磁力抛光机器的底部旋转的磁场带动加工区域内的钢针打磨金属内孔内的毛刺尖角,从而去除金属内孔的毛刺。去除金属内孔的毛刺。去除金属内孔的毛刺。

技术研发人员:王春生 金民

受保护的技术使用者:苏州安洁科技股份有限公司

技术研发日:2022.10.10

技术公布日:2022/11/25

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。