1.本公开实施例涉及一种半导体制造设备,特别涉及一种包括多个高温计监测晶圆上的不同点的热辐射的半导体制造设备。

背景技术:

2.由于各种电子元件(例如晶体管、二极管、电阻器、电容器等)的集成密度不断提高,半导体产业经历了快速成长。在大多数情况下,集成密度的这种改良源自于最小特征尺寸的不断缩小,这使得更多的元件可以整合到给定的区域中。随着最近对小型化、更高速度、更大频宽以及更低功耗和延迟的需求不断成长,对更小、更具创造性的半导体晶粒封装技术的需求也在增长。

3.半导体装置中特征尺寸的缩小增加了对精确工艺的需求。进行精确处理的一个方面是薄膜内的均匀性。当薄膜在晶圆上成长时,从晶圆中心到晶圆边缘的薄膜厚度均匀性通常很大程度上取决于在整个薄膜上施加的温度均匀性。可以通过测量晶圆前侧上的薄膜温度,测量晶圆背侧的表面上的温度,且根据测量值来控制所施加的温度来实现整个薄膜的温度均匀性和厚度均匀性。高温计通常用于测量半导体加工腔室中薄膜和晶圆表面的温度。

技术实现要素:

4.本公开实施例提供一种半导体制造设备,包括:基座,位于外延成长腔室中;第一高温计,配置为监测来自基座上的晶圆背侧上的第一点的热辐射;第二高温计,配置为监测来自基座上晶圆背侧上的第二点的热辐射;第一加热源位于外延成长腔室的第一区域中且第二加热源位于外延成长腔室的第二区域中,其中第一控制器配置为基于监测到的来自第一点的热辐射来调整第一加热源的输出,以及基于从第二点监测到的热辐射来调整第二加热源的输出;第三高温计,配置为监测来自晶圆前侧上的第三点的热辐射;第四高温计,配置为监测来自晶圆前侧上的第四点的热辐射,其中第二控制器配置为基于监测到的来自晶圆第一点、第二点、第三点和第四点的热辐射来调整注入到外延成长腔室中的一或多种前驱物的流率。

5.本公开实施例提供一种半导体制造系统,包括:腔室,腔室包括基座;第一高温计,配置为监测来自基座上的晶圆背侧上的第一点的热辐射;以及第二高温计,配置为监测来自基座上晶圆前侧上的第二点的热辐射;第一控制器,用于接收来自第一高温计的热反馈,其中第一控制器配置为基于来自第一高温计的热反馈调整腔室的第一区域中的第一加热源的热输出;以及第二控制器,用于接收来自第二高温计的热反馈,其中第二控制器配置为基于来自第一高温计和第二高温计的热反馈来调节注入到腔室中的一或多种前驱物的流率。

6.本公开实施例提供一种半导体制造方法,包括:调整外延薄膜成长腔室中的外延薄膜成长的厚度,其中调整厚度包括在第一多个位置测量来自晶圆背侧的热辐射以判定晶

圆在第一多个位置中的每一个位置处的晶圆温度,其中在晶圆上形成外延薄膜成长;在第二多个位置测量来自晶圆前侧的热辐射;基于晶圆在第一多个位置中的每一者的温度来调整外延薄膜成长腔室的不同区域中的加热源的输出,其中外延薄膜成长腔室的每个区域中的加热源的输出基于晶圆在第一多个位置中的对应位置的温度来调整;基于第一多个位置处的晶圆温度和第二多个位置处测量的热辐射判定外延薄膜成长中的厚度变异;以及基于所判定的厚度变异调整注入外延薄膜成长腔室的一或多种前驱物的流率。

附图说明

7.根据以下的详细说明并配合说明书附图以更好地了解本公开实施例的概念。应注意的是,根据本产业的标准惯例,附图中的各种特征未必按照比例绘制。事实上,可能任意地放大或缩小各种特征的尺寸,以做清楚的说明。在通篇说明书及附图中以相似的标号标示相似的特征。

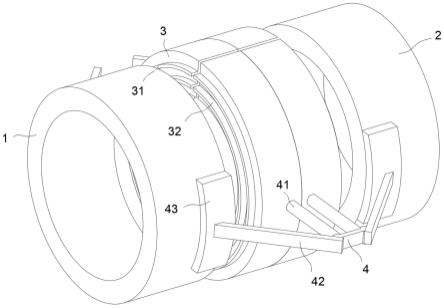

8.图1a示出根据一些实施例的外延成长腔室的剖视图。

9.图1b至图1c示出根据一些实施例的外延成长腔室的内腔室的平面图。

10.图2示出在外延薄膜成长工艺期间晶圆的一部分的剖视图。

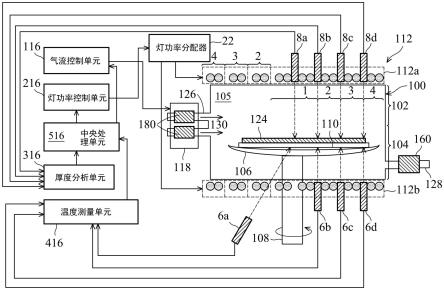

11.图3是根据一些实施例的反馈网络的示意图。

12.附图标记说明:

13.100:外延成长腔室

14.102:上部

15.104:下部

16.105:内腔室

17.106:基座

18.108:旋转轴

19.110:晶圆

20.112:加热源

21.112a:上加热源

22.112b:下加热源

23.116:气流控制单元

24.118:气体供应源

25.120:反馈网络

26.124:薄膜

27.126:入口

28.128:出口

29.130:箭头(混合前驱物)

30.160:真空泵

31.180:流量比控制器

32.1,2,3,4:加热区域

33.1000:控制器分配器

34.2000:前侧灯控制器

35.2100:温度设计设定点

36.216:灯功率控制单元

37.2200:厚度设计设定点

38.22:灯功率分配器

39.316:厚度分析单元

40.416:温度测量单元

41.516:中央处理单元

42.6:背侧高温计

43.6a:第一背侧高温计

44.6b:第二背侧高温计

45.6c:第三背侧高温计

46.6d:第四背侧高温计

47.8:前侧高温计

48.8a:第一前侧高温计

49.8b:第二前侧高温计

50.8c:第三前侧高温计

51.8d:第四前侧高温计

具体实施方式

52.以下的公开内容提供许多不同的实施例或范例以实施本公开实施例的不同特征。在本公开所述的各种范例中可重复使用参考标号及/或字母。这些重复是为了简洁及清楚的目的,本身并不表示所公开的各种实施例及/或配置之间有任何关系。此外,以下叙述构件及配置的特定范例,以简化本公开实施例的说明。当然,这些特定的范例仅为示范并非用以限定本公开实施例。举例而言,在以下的叙述中提及第一特征形成于第二特征上或上方,即表示其可包括第一特征与第二特征是直接接触的实施例,也可包括有附加特征形成于第一特征与第二特征之间,而使第一特征与第二特征可能未直接接触的实施例。此外,本公开可以在各种范例中重复标号及/或字母。这种重复是为了简单和清楚的目的,且其本身并不限定所述的各种实施例及/或配置之间的关系。

53.此外,在此可使用与空间相关用词。例如“底下”、“下方”、“较低的”、“上方”、“较高的”及类似的用词,以便于描述附图中示出的一个元件或特征与另一个(些)元件或特征之间的关系。除了在附图中示出的方位外,这些空间相关用词意欲包括使用中或操作中的装置的不同方位。装置可能被转向不同方位(旋转90度或其他方位),且在此使用的空间相关词也可依此做同样的解释。

54.各种实施例提供了用于在外延成长工艺期间控制温度的改良装置。在提供用于在晶圆上成长外延薄膜的外延成长腔室的各种配置的背景下说明本公开的实施例。在实施例中,成长腔室包括在成长腔室的每个区域中的加热源(例如灯或灯组),以及位于成长腔室的不同区域中的不同点的一系列高温计(例如前侧高温计和背侧高温计),以测量从晶圆前侧上的薄膜所发出的热辐射和从晶圆背侧所发出的热辐射。前侧高温计和背侧高温计可以从晶圆的中心到晶圆的边缘进行测量。晶圆下方的每个背侧高温计在晶圆背侧上的一个点

进行测量。通过结合背侧高温计所测得的热辐射值,可以估算出晶圆背侧从晶圆中心到晶圆边缘的实时温度分布。每个背侧高温计具有相应的前侧高温计,前侧高温计在与背侧高温计在晶圆背侧进行测量的点垂直上方对齐的点处测量晶圆前侧上的薄膜。通过结合每个前侧高温计所测量的热辐射值及其对应的背侧高温计,演算法程序可以估算在正在进行测量的晶圆前侧上的点处正在成长的薄膜的原位实时厚度。在外延成长工艺期间,成长腔室的每个区域中的加热源(例如灯或灯组)的功率可以通过使用反馈控制系统来调节,此反馈控制系统可以对背侧高温计在区域的原位温度测量值反应。在外延成长工艺期间,可以通过使用反馈控制系统来调节工艺气体流入成长腔室,此反馈控制系统可以对不同区域的前侧高温计和背侧高温计的原位温度和薄膜厚度测量反应。本公开的实施例说明了一种配置,其允许原位、实时监测在晶圆前侧成长的外延膜从晶圆中心到晶圆边缘的整个薄膜的厚度。本公开的实施例也说明了允许原位、实时监测晶圆背侧从晶圆中心到晶圆边缘的温度分布的配置。此外,本公开的实施例允许整个成长薄膜的改良的温度均匀性和厚度均匀性。另外,本公开的实施例允许使用反馈控制系统的能力,此反馈控制系统利用在每个区域中晶圆前侧上成长的外延薄膜的厚度的原位测量以及晶圆背侧的温度的原位测量,来调节区域中加热源的功率和流入成长腔室的各种工艺气体的量。

55.参照图1a,根据一实施例示出基底加工腔室100(例如外延成长(epitaxial growth;epi)室)及其温度测量设备的示意图,其中一部分以截面来示出。应注意的是,图1a仅示出基底加工腔室或外延成长腔室100的简化构造,因为各种实施例的发明方面可独立于外延成长腔室100的结构或系统配置。在此示出的外延成长腔室100仅出于清楚说明各种实施例的发明方面的目的而受到限制。本公开不限于任何特定的外延成长设备。

56.外延成长腔室100包括上部102和下部104。上部102和下部104连接以形成内腔室105。基座106或其他类型的加工表面可以位于外延成长腔室100的内腔室105内且连接到旋转轴108。旋转轴108连接到驱动机构(未图示),此驱动机构可操作以旋转旋转轴108或使旋转轴108自旋。因此,在外延成长工艺期间,旋转轴108使基座106在内腔室105内旋转或自旋。

57.在外延成长工艺之前,如图1a所示,晶圆110(例如硅晶圆)将被放置在基座106上。层或薄膜124(例如外延薄膜)随后将在晶圆110的顶部成长、形成或沉积。在一些方面,基座106为晶圆110提供机械支撑。在另一些方面,基座106有助于保护晶圆110的背侧,且确保晶圆110的均匀加热。基座106可以由例如碳化硅、具有碳化硅涂层的石墨等非透明材料制成。在一些实施例中,基座106可在外延成长工艺期间旋转以同时旋转由基座106支撑的晶圆110,以改善和控制薄膜124的均匀性。在其他实施例中,基座106和晶圆110在外延成长工艺期间不旋转。

58.气体供应源118包含用于形成薄膜124的多个种分别容纳的气体或前驱物,且连接到外延成长腔室100。气体供应源118包括用于混合前驱物的混合腔室(未图示)。引入内腔室105的混合前驱物由箭头130表示。气体供应源118通过入口126连接到外延成长腔室100。出口128相对于入口126定位。混合前驱物130从气体供应源118通过入口126流入外延成长腔室100,且使用真空泵160通过出口128从外延成长腔室100中移除任何废气。在一些实施例中,外延成长腔室100包括位于外延成长腔室100的不同区域中的多个入口126。气体供应源118可以由气流控制单元116控制,以下将更详细地说明。气体供应源118可以容纳各种气

体输送元件,例如流量比控制器180、喷射阀和质量流验证元件。在说明性实施例中,混合前驱物130可以由多种不同的液体或气体组成,当这些液体或气体混合时在晶圆110的顶部形成外延硅、多晶硅、氧化硅、氮化硅和其他类型的含硅薄膜(例如si、sige、sic或sigec等)。在一实施例中,载体气体可以是n2或h2。在一实施例中,工艺气体可以是sih4、h2sicl2(dichlorosilane;dcs)、b2h6、ph3、hcl或geh4。

59.外延成长腔室100还包括各种加热源112。热通常是形成薄膜124的其中一个重要部分,且在介于约250℃到约800℃的范围内的腔室加工温度可以用于成长薄膜124。混合前驱物130可以在具有热的情况下反应以在晶圆110上形成薄膜124。如果在外延成长腔室100内不成比例地施加热量,则可能会在晶圆110上形成不均匀的薄膜124。不均匀地形成薄膜124会造成薄膜124上的厚度变化。换句话说,热施加的差异会导致薄膜124不均匀地形成,使得薄膜124的不同区域将具有不同的厚度。薄膜124的不均匀形成和薄膜124内的厚度变化是不希望的。

60.加热源112可以通过使用电阻加热器、射频感应加热器、灯、灯组等来实现。根据一实施例,每个加热源112可以代表用于加热外延成长腔室100内的元件的多个钨灯、钨灯组或高温弧光灯。举例而言,加热源112可以用于加热基座106、晶圆110、混合前驱物130或薄膜124。外延成长腔室100的不同区域中的加热源112可以使用灯功率控制单元216彼此分单独开控制,其工艺以下将更详细地说明。

61.图1a示出十四个加热源112。然而,所属技术领域中技术人员将可理解,可以存在少于或多于十四个加热源112。在说明性实施例中,外延成长腔室100的加热源112可以通过使用十四个加热源112(例如每个加热源包括多个灯或灯组)来实现,即位于基座106和上部102上方的七个上加热源112a以及位于基座106和下部104下方的七个下加热源112b。在其他实施例中,任意数量的上加热源112a可位于基座106上方,且任意数量的下加热源112b可位于基座106下方。在又一些实施例中,任何数量的加热源112可以仅位于基座106下方或仅位于基座106上方。每个加热源112(例如多个灯或灯组)可以负责加热外延成长腔室100内的指定区域或面积。此外,对应于每个加热源112的指定区域或面积可以是单独可控制的。

62.在图1a中,每个上加热源112a和位于上加热源112a垂直下方的对应下加热源112b负责加热指定区域(例如加热区域1、加热区域2、加热区域3或加热区域4也显示在内腔室105内的图1b至图1c)中。图1a显示四个加热区域,即外延成长腔室100的内腔室105内的加热区域1、加热区域2、加热区域3和加热区域4。在其他实施例中,外延成长腔室可以包括多于四个的加热区域。每个加热区域(例如加热区域1、加热区域2、加热区域3或加热区域4)中的加热源112可以使用灯功率控制单元216彼此单独控制。加热源112的单独控制在每个加热区域中允许控制分配到不同加热区域(例如加热区域1、加热区域2、加热区域3或加热区域4)的热量,进而精确控制薄膜124的工艺,即可以更好地实现晶圆110上的薄膜124从晶圆110的中心到晶圆110的边缘均匀的厚度。此外,在外延成长工艺中,可以通过使用反馈控制系统调控成长腔室的加热区域1、加热区域2、加热区域3和加热区域4中的加热源112的功率(随后在图2中说明),反馈控制系统分别对加热区域1、加热区域2、加热区域3和加热区域4中的每一者中的背侧高温计的原位温度测量产生反应。

63.上部102的壁和下部104的壁可以由例如石英等透明材料制成,其具有可以由温度感测器(例如高温计)。来自加热源112的光可以辐射穿过外延成长腔室100的石英壁且直接

加热晶圆110和基座106。如此一来,晶圆110的顶面被来自位于晶圆110上方的上加热源112a的辐射热传所加热。晶圆110的背侧被来自位于基座106下方的下加热源112b的辐射热传和来自被下加热源112b的辐射热传所加热的基座106的传导热传所加热。

64.为了在外延成长工艺期间精确控制晶圆110和薄膜124的温度设定点,采用多个温度感测器实时监测外延成长腔室不同部分的温度值100。根据一实施例,每个温度感测器可以是高温计。在一些实施例中,每个高温计能够监测在ingaas或gaas可以外延成长的范围内的温度。在一些实施例中,每个高温计可能得以检测介于约0.9um到约1.6um的波长范围。如图1a所示,四个背侧高温计6可以放置在基座106的水平之下。第一背侧高温计6a被定向为使其检测来自加热区域1中晶圆110的背侧中心的热辐射。第二背侧高温计6b被定向为使其检测来自加热区域1和加热区域2之间的晶圆110背侧上的点的热辐射。第三个背侧高温计6c被定向为使其检测来自加热区域2和加热区域3之间的晶圆110背侧上的点的热辐射。第四背侧高温计6d被定向为使其检测来自加热区域3和加热区域4之间的晶圆110背侧上的点的热辐射。第一背侧高温计6a、第二背侧高温计6b、第三背侧高温计6c和第四背侧高温计6d可以通过基座106中的开口从晶圆110背侧上的相应点所发出的辐射来检测温度。在一些实施例中,背侧高温计6可以检测来自晶圆110背侧上的各个点穿过一或多个在基座106中的石英窗的热辐射。在一些实施例中,背侧高温计6可用于检测来自晶圆110背侧上的相邻加热区域(例如加热区域1、加热区域2、加热区域3或加热区域4)之间的点或晶圆110背侧上位于各个加热区域(例如加热区域1、加热区域2、加热区域3或加热区域4)中心的点。

65.演算法程序利用第一背侧高温计6a、第二背侧高温计6b、第三背侧高温计6c和第四背侧高温计6d检测到的热辐射来估算每个测量点的原位实时温度。此外,第一前侧高温计8a被定向为使其从对准于第一背侧高温计6a检测来自晶圆110背侧的热辐射的点的垂直上方的点来检测加热区域1中的晶圆110前侧上的薄膜124的热辐射。第二前侧高温计8b被定向为使其从对准于第二背侧高温计6b检测来自晶圆110背侧的热辐射的垂直上方的点来检测晶圆110前侧上的薄膜124的热辐射。第三前侧高温计8c被定向为使其从对准于第三背侧高温计6c检测来自晶圆110背侧的热辐射的点的垂直上方的点来检测晶圆110前侧上的薄膜124的热辐射。第四前侧高温计8d被定向为使其从对准于第四背侧高温计6d检测来自晶圆110背侧的热辐射的点的垂直上方的点来检测晶圆110前侧上的薄膜124的热辐射。以此方式,第一背侧高温计、第二背侧高温计、第三背侧高温计和第四背侧高温计6中的每一者都与对应的第一前侧高温计、第二前侧高温计、第三前侧高温计或第四前侧高温计8配对,以测量在加热区域内或相邻加热区域之间(例如加热区域1、加热区域2、加热区域3和加热区域4)从晶圆110前侧上的薄膜124所发射的热辐射以及从晶圆110背侧发射的热辐射。通过将第一前侧高温计8a、第二前侧高温计8b、第三前侧高温计8c和第四前侧高温计8d中的每一者的测量的热辐射值与其对应的第一背侧高温计6a、第二背侧高温计6b、第三背侧高温计6c或第四背侧高温计6d结合,中央处理单元(central processing unit;cpu)516能够使用组合的测量值且运行演算法程序(随后将在图2中说明),演算法程序可以估算正在成长的薄膜124在被测量的晶圆110的前侧上的点处的原位实时厚度。图1a示出每个前侧高温计8和对应的背侧高温计6,其作为一对高温计(例如前侧高温计8a和背侧高温计6a)。尽管在图1a中示出四个前侧高温计8和四个背侧高温计6以形成四对高温计,但是其他实施例可以包括两对或更多对高温计。

66.图1b至图1c示出根据实施例的外延成长腔室100的内腔室105的平面图。在图1b中,外延成长腔室100的加热区域1、加热区域2、加热区域3和加热区域4显示为在内腔室105内的同心环。在图1c中,外延成长腔室100的加热区域1、加热区域2、加热区域3和加热区域4在内腔室105内显示为同心矩形。根据其他实施例,外延成长腔室100的加热区域1、加热区域2、加热区域3和加热区域4可以还包括同心正方形。

67.图2示出当在外延成长腔室100(先前在图1a中说明)中在晶圆110上成长外延薄膜124时,晶圆110的部分的剖视图。晶圆110的部分可以在加热区域内或在加热区域(例如加热区域1、加热区域2、加热区域3和加热区域4)之间。图2也示出形成前侧高温计8和对应的背侧高温计6的一对高温计(类似于先前在图1a中说明的),以检测从晶圆110前侧上的薄膜124发出的热辐射和在加热区域内或相邻加热区域(例如加热区域1、加热区域2、加热区域3和加热区域4)之间从晶圆110的背侧发出的热辐射。前侧高温计8被定向为使其从对准于背侧高温计6检测来自晶圆110的背侧的热辐射的点的垂直上方的点来检测晶圆110前侧上的薄膜124的热辐射。

68.可以测量晶圆110(例如硅)从晶圆110背侧的发射率值ε,或者在外延成长工艺期间为已知且被假定为常数,因为没有会干扰使用背侧高温计6从晶圆110背侧上的点进行热辐射测量的外延薄膜124在晶圆110的背侧上成长。所测量的热辐射被传送到温度测量单元416(如图1a所示),其中晶圆110背侧上的点的温度是通过演算法程序根据以下数学公式来计算

[0069][0070]

其中t(k)是由背侧高温计6所测量的晶圆110背侧上的点的绝对温度,是波长,w

m,n

是来自晶圆110背侧的测量点的实际辐射功率强度,sf是背侧高温计6的感测器因数,感测器因数是用于将背侧高温计6检测到的热辐射值转换为实际辐射功率值的校准值,i

m,n

为背侧高温计6接收到的热辐射的信号强度,c1为第一辐射常数,c2为第二辐射常数。多个背侧高温计6(先前在图1a中说明)可用相似的方式来使用,以原位监测晶圆110背侧在从晶圆110的中心到晶圆110的边缘的不同加热区域(例如加热区域1、加热区域2、加热区域3和加热区域4)的温度分布。

[0071]

仍然参照图2,前侧高温计8被定向为使其从对准于背侧高温计6检测来自晶圆110背侧的热辐射的点垂直上方的点来检测晶圆110前侧上的薄膜124的热辐射。然而,从晶圆110前侧上的薄膜124上的点检测到的热辐射可能会受到晶圆110上成长的外延薄膜124以及外延薄膜124下方的晶圆110的厚度和成分所影响,导致发射率值的变化,这使得难以用与晶圆110的背侧相同的方式准确判定薄膜124的温度。因此,由前侧高温计8测量从晶圆110前侧上的薄膜124上的点所获得的值包含关于薄膜124在所测量的点的温度和厚度的信息。从晶圆110前侧的薄膜124上的点检测到的热辐射值被传送到厚度分析单元316(如图1a所示)。由背侧高温计6测量的先前计算的晶圆110背侧上的点处的温度值也被传送到厚度分析单元316,且通过假设晶圆110的前侧和晶圆110的背侧热等效(即具有相同的温度),在

由前侧高温计8测量的点处薄膜124的厚度的原位实时值可由演算法程序取得。为了计算薄膜124上的点的原位实时发射率,演算法程序指示厚度分析单元316使用由前侧高温计8从晶圆110前侧上的点测量薄膜124上所检测到的热辐射值结合由背侧高温计6从晶圆110背侧上的同一点测量的先前判定的温度值。

[0072]

使用由厚度分析单元316判定的薄膜124上的点的原位实时发射率ε的计算值、由前侧高温计8所测量从晶圆110的前侧上的薄膜124上的点检测到的热辐射值以及由背侧高温计6测量的晶圆110背侧上的点处的先前计算的温度值,演算法程序接着指示厚度分析单元316取得由前侧高温计8所测量的在晶圆110前侧上的点处的薄膜124的原位实时厚度值。可以用类似的方式使用多个背侧高温计6和前侧高温计8(先前在图1a中说明)在不同加热区域(例如加热区域1、加热区域2、加热区域3和加热区域4)中原位监测在晶圆110上成长的薄膜124从晶圆110的中心到晶圆110的边缘的厚度分布。

[0073]

根据一实施例,前侧高温计8和背侧高温计6的组合(例如在图1a中说明)可以为演算法程序提供足够的信息,以指示厚度分析单元316判定在晶圆110上成长的薄膜124上的原位实时厚度分布。演算法程序由中央处理单元516(如图1a所示)运行和控制。中央处理单元516也指示灯功率控制单元216(如图1a所示)使用由背侧高温计6在每个加热区域或在相邻的加热区域(例如加热区域1、加热区域2、加热区域3和加热区域4)之间中测量晶圆110背侧的所计算的原位实时温度值,且通过改变加热区域的每一者中的加热源112的功率输出以及在这些不同加热区域(例如加热区域1、加热区域2、加热区域3和加热区域4)中的不同加热源112之间的功率输出比,以对应地调整晶圆110在这些加热区域中的温度分布。

[0074]

灯功率控制单元216可以产生四个或更多个输出控制信号(分别用于外延成长腔室100的每个加热区域的其中一者),其被传送到灯功率分配器22(如图1a所示)。接着,灯功率分配器22根据来自灯功率控制单元216的输出控制信号将功率分配给外延成长腔室100的每个加热区与(例如加热区域1、加热区域2等)中的加热源112。灯功率控制单元216可以在每个加热区域(例如加热区域1、加热区域2等)中采用反馈网络,借此加热区域1、加热区域2、加热区域3和加热区域4的每一者中的加热源112(如图1a所示)可以在检测到晶圆110的背侧的原位实时温度值在加热区域中或者在相邻的加热区域之间显示低于预设点的温度时提供更多的功率和辐射能量。相反地,当在加热区域中或在相邻的加热区域之间检测到晶圆110的背侧的原位实时温度值显示高于预设点的温度时,灯功率控制单元216可以对应地切断到加热区域中的加热源112的功率输出。使用反馈网络自动调整特定加热区域中的加热源112的功率输出,以补偿实际温度与预设点之间的误差是在所属技术领域中技术人员的能力范围内,因此将不再详细说明。

[0075]

多个背侧高温计6(例如在图1a中说明)可以为中央处理单元516提供足够的信息以运行演算法程序,演算法程序指示温度测量单元416判定横跨外延成长腔室100的加热区域1、加热区域2、加热区域3和加热区域4的晶圆110的整个背侧的原位实时温度分布。另外,前侧高温计8和背侧高温计6的组合(例如图1a中所说明)可以为中央处理单元516提供足够的信息以运行演算法程序,演算法程序指示厚度分析单元316判定在横跨外延成长腔室100的加热区域1、加热区域2、加热区域3和加热区域4的晶圆110上正在成长的薄膜124上的原位实时厚度分布。中央处理单元516也指示气流控制单元116(如图1a所示)使用所计算的晶圆110背侧的原位实时温度值和在每个加热区域中或相邻加热区域(例如加热区域1、加热

区域2、加热区域3和加热区域4)之间的晶圆110上成长的薄膜124的厚度值,且对应地调整由气体供应源118(如图1a所示)供应的气体或前驱物进入外延成长腔室100的流量。

[0076]

气体供应源118(如图1a所示)可以由气流控制单元116控制。气体供应源118可以包括两个或更多个流量比控制器180,用于控制流入外延成长腔室100的气体或前驱物的流率和组成。在一实施例中,气流控制单元116可用于通过调节流入外延成长腔室100的气体或前驱物的流率和组成来控制在整个晶圆110上成长的薄膜124的平均厚度。

[0077]

气流控制单元116可以在每个加热区域(例如加热区域1、加热区域2等)中采用反馈网络,气流控制单元116(如图1a所示)可使用流量比控制器180增加或减少流入外延成长腔室100的气体或前驱物的流率,借此来调节气体或前驱物的流率,进而控制在晶圆110上成长的薄膜124的平均厚度。

[0078]

已经观察到包括外延成长腔室100的实施例,外延成长腔室100包括位于外延成长腔室100的不同加热区域中或在不同加热区域(例如加热区域1、加热区域2、加热区域3和加热区域4)之间的不同点处的一系列前侧高温计8,以测量从在晶圆110前侧成长的薄膜124所发出的热辐射。外延成长腔室100也包括位于外延成长腔室100的不同加热区域中或在不同加热区域(例如加热区域1、加热区域2、加热区域3和加热区域4)之间的不同点处的一系列背侧高温计6,以测量从晶圆110的背侧发射的热辐射。这样的外延成长腔室100是具有优势的。举例而言,仅提供单一个前侧高温计8和单一个背侧高温计6可能导致测量点数量不足,无法实时监测晶圆背侧从晶圆中心到晶圆边缘的温度分布。此外,仅提供单一个前侧高温计8和单一个背侧高温计6可能导致测量点数量不足以监测在晶圆110前侧上成长的外延膜124从晶圆110的中心到晶圆110的边缘的整个原位实时厚度。此外,仅提供单一个前侧高温计8和单一个背侧高温计6可能导致测量点的数量不足以允许使用反馈控制系统(随后将在图3中说明)利用在每个加热区域中或在相邻加热区域(例如加热区域1、加热区域2、加热区域3和加热区域4)之间原位测量在晶圆110前侧上成长的外延膜124的厚度和原位测量晶圆110背侧的温度,来调节加热区域中加热源的功率和流入成长腔室的各种工艺气体的量。这可能导致晶圆110的背侧的温度均匀性降低以及正在晶圆110上成长的外延膜124的厚度均匀性降低。因此,可能导致制造缺陷。

[0079]

现在主要参照图3,但继续参照图1a到图2,示出反馈控制系统,其中灯功率控制单元216可以实时动态地调整晶圆110的温度分布,因此调整薄膜124在薄膜124上的特定位置处的厚度,以在整个薄膜124上产生均匀的厚度。灯功率控制单元216可以基于使用背侧高温计6检测到的热辐射来实现这一点,接着将检测到的热辐射传送到温度测量单元416,温度测量单元416在外延成长腔室100的每个加热区域中或在相邻加热区域之间(例如加热区域1、加热区域2、加热区域3和加热区域4)计算晶圆110的背侧的原位实时温度值。灯功率控制单元216使用在每个加热区域中或相邻加热区域之间(例如加热区域1、加热区域2、加热区域3和加热区域4)中计算的晶圆110的背侧的原位实时温度值,且通过改变加热源112的功率输出来对应地调整晶圆110的温度分布以及不同加热区域(例如加热区域1、加热区域2、加热区域3和加热区域4)中不同加热源112之间的功率输出比。

[0080]

灯功率控制单元216可以产生四个或更多输出控制信号(分别用于外延成长腔室100的每个加热区域的其中一者),这些信号被传送到灯功率分配器22。接着灯功率分配器22根据来自灯功率控制单元216的输出控制信号将功率分配给外延成长腔室100的每个加

热区域(例如加热区域1、加热区域2等)中的下加热源112b。此外,灯功率分配器22通过前侧灯控制器2000根据来自灯功率控制单元216的输出控制信号分配功率到外延成长腔室100的每个加热区域(例如加热区域1、加热区域2等)中的上加热源112a。灯功率控制单元216可采用反馈网络120,借此加热区域1、加热区域2、加热区域3和加热区域4中的每一者中的加热源112(如图1a所示)可在当检测到在加热区域中或在相邻加热区域之间的晶圆110的背侧的原位实时温度值显示低于预定温度设计设定点2100的温度时,提供更多的功率以及辐射能量。相反地,当检测到在加热区域中或在相邻加热区域之间的晶圆11o的背侧的原位实时温度值显示温度高于在预定温度设计设定点2100时,灯功率控制单元216可以对应地切断到加热区域中的加热源112的功率输出。

[0081]

在图3中,反馈控制系统也包括气流控制单元116,其可以实时动态地调整供应到外延成长腔室100中的气体或前驱物的流量,且控制在晶圆110上成长的薄膜124的平均厚度。可以基于先前计算的在每个加热区域中或在相邻加热区域(例如加热区域1、加热区域2、加热区域3和加热区域4)之间的晶圆110背侧的原位实时温度值以及使用前侧高温计8检测到且传送到厚度分析单元316的热辐射,厚度分析单元316实时计算在每个加热区域或相邻加热区域(例如加热区域1、加热区域2、加热区域3和加热区域4)之间的晶圆110上成长的薄膜124的厚度值,使气流控制单元116可进行此操作。

[0082]

气流控制单元116可以在加热区域1、加热区域2、加热区域3和加热区域4中采用反馈网络120,借此可通过使用气体供应源118中的流量比控制器180来增加或减少流入外延成长腔室100的气体或前驱物的流率,使气流控制单元116调节气体或前驱物的流率,进而控制在晶圆110上成长的薄膜124的平均厚度。当在一或多个加热区域中或在加热区域之间检测到晶圆110前侧的薄膜124的原位实时厚度值所计算的平均厚度值显示平均厚度值小于或大于预定平均厚度设计设定点2200时,表示薄膜124的成长速率小于或大于预设点成长速率。此外,当检测到的晶圆110前侧的薄膜124在一或多个加热区域中或在加热区域之间的原位实时厚度值显示平均厚度值小于或大于预定平均厚度设计设定点2200,控制器分配器1000可以使用反馈网络120来指示前侧灯控制器2000以一或多种方式调整提供在加热区域(例如加热区域1、加热区域2等)中的上加热源112a(如图1a所示)的功率和辐射能量。

[0083]

本公开的实施例具有一些有利特征。使用所公开的方法可通过结合多个背侧高温计6测量的热辐射值来达到监测从晶圆110的中心到晶圆110的边缘的晶圆110的背侧的实时温度分布的能力。此外,通过结合前侧高温计8及其对应的背侧高温计6的测量热辐射值,演算法程序可以估算薄膜124成长在被测量的晶圆110的前侧上的点的原位实时厚度。本公开的实施例说明了一种配置,其允许在晶圆110的前侧上成长的外延薄膜124从晶圆110的中心到晶圆110的边缘的整个薄膜124的厚度的原位实时监测。本公开的实施例也说明了允许原位、实时监测晶圆110的背侧从晶圆110的中心到晶圆110的边缘的温度分布的配置。此外,本公开的实施例允许整个成长薄膜124的改良的温度均匀性和厚度均匀性。另外,本公开的实施例允许使用反馈控制系统的能力,反馈控制系统利用在晶圆110的前侧上成长的外延薄膜124的厚度的原位测量以及在每个区域中晶圆110的背侧的温度的原位测量,来调控区域中的加热源的功率和流入外延成长腔室100的各种工艺气体的量。

[0084]

根据一实施例,一种半导体制造设备包括基座,位于外延成长腔室中;第一高温计,配置为监测来自基座上的晶圆背侧上的第一点的热辐射;第二高温计,配置为监测来自

基座上晶圆背侧上的第二点的热辐射;第一加热源位于外延成长腔室的第一区域中且第二加热源位于外延成长腔室的第二区域中,其中第一控制器配置为基于监测到的来自第一点的热辐射来调整第一加热源的输出,以及基于从第二点监测到的热辐射来调整第二加热源的输出;第三高温计,配置为监测来自晶圆前侧上的第三点的热辐射;以及第四高温计,配置为监测来自晶圆前侧上的第四点的热辐射,其中第二控制器配置为基于监测到的来自晶圆第一点、第二点、第三点和第四点的热辐射来调整注入到外延成长腔室中的一或多种前驱物的流率。

[0085]

在一实施例中,第一高温计和第二高温计通过基座中的一或多个石英窗口监测来自晶圆背侧上的第一点和第二点的热辐射。

[0086]

在一实施例中,第一加热源位于基座上方或下方,第二加热源位于基座上方或下方。

[0087]

在一实施例中,第一加热源和第二加热源包括电阻加热器、射频感应加热器、灯或灯组。

[0088]

在一实施例中,第一加热源和第二加热源包括钨灯、钨灯组或弧光灯。

[0089]

在一实施例中,第三点对齐于第一点的垂直上方,且第四点对齐于第二点的垂直上方。

[0090]

在一实施例中,第一高温计、第二高温计、第三高温计和第四高温计能够检测介于0.9um到1.6um的范围内的波长。

[0091]

在一实施例中,半导体制造设备还包括第三加热源,位于外延成长腔室的第一区域中且在基座与第一加热源的相对侧上;以及第四加热源,位于外延成长腔室的第二区域中且在基座与第二加热源的相对侧上。

[0092]

在一实施例中,半导体制造设备还包括第五高温计,配置为监测来自晶圆背侧上的第五点的热辐射;以及第六高温计,配置为监测来自晶圆前侧上的第六点的热辐射,其中第六点对准于第五点的垂直上方。

[0093]

在一实施例中,半导体制造设备还包括第五加热源,位在外延成长腔室的第三区域中;以及第六加热源,位在外延成长腔室的第四区域中,其中第一控制器配置为基于从第五点监测到的热辐射来调整第五加热源的输出,且基于由第七高温计从外延成长腔室内的第七点监测到的热辐射来调整第六加热源的输出。

[0094]

根据一实施例,一种半导体制造系统包括腔室,腔室包括基座;第一高温计,配置为监测来自基座上的晶圆背侧上的第一点的热辐射;以及第二高温计,配置为监测来自基座上晶圆前侧上的第二点的热辐射;第一控制器,用于接收来自第一高温计的热反馈,其中第一控制器配置为基于来自第一高温计的热反馈调整腔室的第一区域中的第一加热源的热输出;以及第二控制器,用于接收来自第二高温计的热反馈,其中第二控制器配置为基于来自第一高温计和第二高温计的热反馈来调节注入到腔室中的一或多种前驱物的流率。

[0095]

在一实施例中,腔室的第一区域中的第一加热源包括基座上方的至少一个加热源和基座下方的至少一个加热源。

[0096]

在一实施例中,半导体制造系统还包括第三高温计,配置为监测来自基座上的晶圆背侧上的第三点的热辐射;以及第四高温计,配置为监测来自基座上的晶圆前侧上的第四点的热辐射。

[0097]

在一实施例中,第一控制器接收来自第三高温计的热反馈,其中第一控制器配置为基于来自第三高温计的热反馈调节腔室的第二区域中的第二加热源的热输出。

[0098]

根据一实施例,一种半导体制造方法包括调整外延薄膜成长腔室中的外延薄膜成长的厚度,其中调整厚度包括在第一多个位置测量来自晶圆背侧的热辐射以判定晶圆在第一多个位置中的每一个位置处的晶圆温度,其中在晶圆上形成外延薄膜成长;在第二多个位置测量来自晶圆前侧的热辐射;基于晶圆在第一多个位置中的每一者的温度来调整外延薄膜成长腔室的不同区域中的加热源的输出,其中外延薄膜成长腔室的每个区域中的加热源的输出基于晶圆在第一多个位置中的对应位置的温度来调整;基于第一多个位置处的晶圆温度和第二多个位置处测量的热辐射判定外延薄膜成长中的厚度变异;基于所判定的厚度变异调整注入外延薄膜成长腔室的一或多种前驱物的流率。

[0099]

在一实施例中,调整流率包括使用两个或多个流量比控制器来控制流入外延薄膜成长腔室的气体或前驱物的流率和组成。

[0100]

在一实施例中,第二多个位置中的每一者垂直对齐于第一多个位置中的对应一者上方。

[0101]

在一实施例中,每个区域中的加热源包括晶圆上方的至少一个加热源和晶圆下方的至少一个加热源。

[0102]

在一实施例中,测量来自第一多个位置的热辐射包括使用位于晶圆下方的两个或更多个高温计,且测量来自第二多个位置的热辐射包括使用位于晶圆上方的两个或更多个高温计。

[0103]

在一实施例中,测量来自第一多个位置和第二多个位置的热辐射包括使用相应的高温计在第一多个位置和第二多个位置的每个对应位置处检测介于0.9um到1.6um范围内的波长。

[0104]

以上概述了许多实施例的特征,使本公开所属技术领域中技术人员可以更加理解本公开的各实施例。本公开所属技术领域中技术人员应可理解,可以本公开实施例为基础轻易地设计或改变其他工艺及结构,以实现与在此介绍的实施例相同的目的及/或达到与在此介绍的实施例相同的优点。本公开所属技术领域中技术人员也应了解,这些相等的结构并未背离本公开的构思与范围。在不背离后附权利要求的构思与范围的前提下,可对本公开实施例进行各种改变、置换及变动。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。